Jaké jsou aspekty laserového svařování z hlediska průvaru svaru a poměru hloubky k šířce?

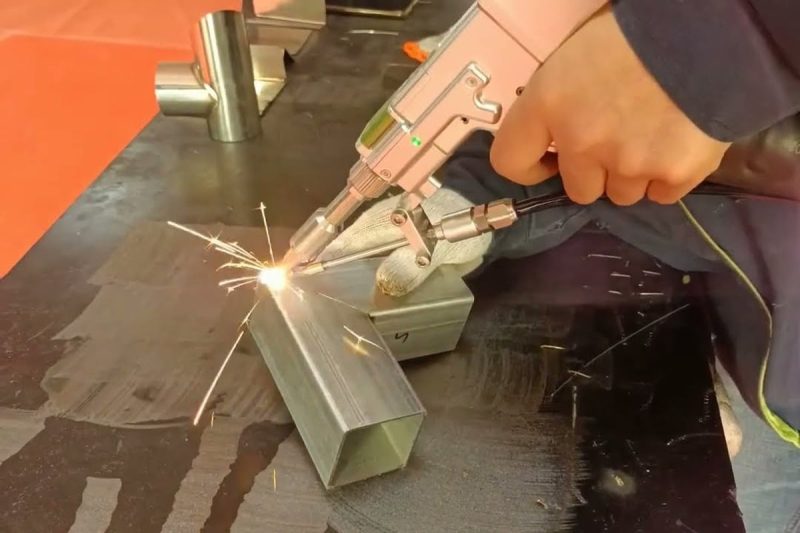

Laserové svařovací stroje se díky své vysoké přesnosti, vysoké účinnosti a minimální tepelně ovlivněné zóně stávají nepostradatelným nástrojem v moderní výrobě. Ve srovnání s tradičními metodami svařování laserové svařování přesně zaostřuje paprsek s vysokou hustotou energie na povrch materiálu, čímž materiál okamžitě lokálně zahřívá a taví, což vede ke stabilním, silným a esteticky příjemným svarům. Tento proces nejen výrazně zlepšuje rychlost a produktivitu svařování, ale také minimalizuje deformaci materiálu a potřebu následného zpracování.

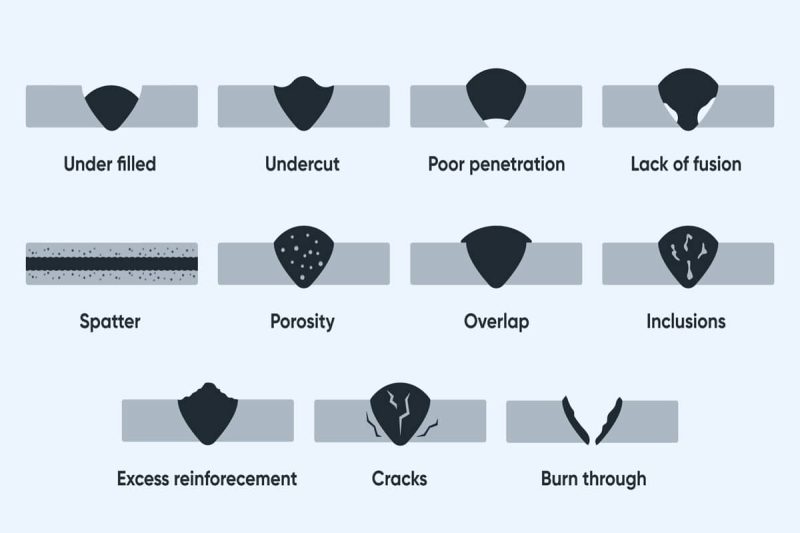

V celém svařovacím procesu určují kvalitu a výkon svaru dva klíčové faktory: provaření svaru (hloubka, do které je základní materiál zcela roztaven a svařen) a poměr stran (poměr mezi hloubkou a šířkou svaru). Tyto faktory přímo ovlivňují pevnost spoje, rovnoměrnost svaru a dlouhodobou spolehlivost výrobku. Jinými slovy, nedostatečné provaření svaru může zabránit spoji v odolávání namáhání, zatímco nesprávně kontrolovaný poměr stran může snadno vést k prasklinám nebo povrchovým vadám.

Proto při analýze a optimalizaci procesů laserového svařování nejsou penetrace svaru a poměr stran jen klíčovými ukazateli kvality svaru, ale také zásadními pro zajištění toho, aby konečný produkt splňoval vysoké požadavky na pevnost, stabilitu a estetiku. Tento článek systematicky zkoumá hlavní faktory ovlivňující tyto dva parametry a hluboce analyzuje, jak dosáhnout ideálních svařovacích výsledků pomocí vědecké regulace.

Obsah

Pochopení penetrace svarů a poměru stran

Při laserovém svařování jsou provaření svaru a poměr hloubky k šířce klíčovými technickými ukazateli pro měření kvality a stability svaru. Nejenže určují, zda svar dosáhne úplného provaření a pevného spojení, ale také přímo ovlivňují mechanické vlastnosti a životnost svaru. Pochopení definic a významu těchto dvou parametrů je zásadní pro pochopení procesu laserového svařování.

Definice penetrace svaru

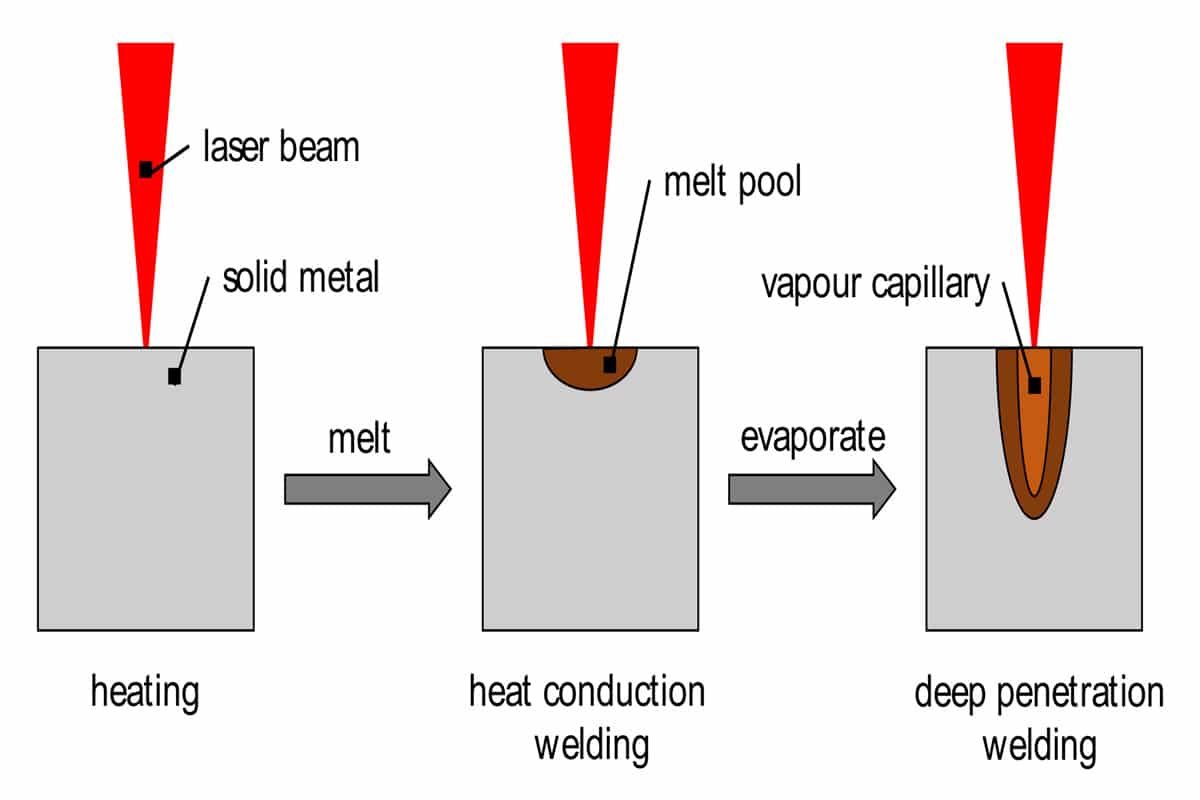

Průvar svaru se vztahuje k hloubce roztaveného kovu pod povrchem základního materiálu a odráží rozsah účinku laserové energie v materiálu. Při nízkých výkonových hustotách obvykle vykazuje laserové svařování charakteristiky vodivostního typu, kdy se teplo primárně rozptyluje vedením, což vede k mělkým a širokým svarům. Při vysokých výkonových hustotách laser vytváří v kovu malé póry páry, čímž vytváří hluboké průvarové svary s hlubokými, úzkými svary a výrazně lepším průvarem.

Definice poměru stran

Poměr stran je poměr hloubky svaru k šířce (hloubka/šířka), který charakterizuje geometrii svaru a využití energie. Vysoký poměr stran (> 1) vede k hlubokému, úzkému svaru, který se často vyskytuje u hlubokého provaru a je vhodný pro aplikace vyžadující vysoký průvar. Nízký poměr stran (< 1) vede k mělkému, širokému svaru, který se často vyskytuje u vodivého svařování a je vhodný pro aplikace vyžadující vysoký vzhled svaru a hladkost povrchu.

Důležitost hloubky průniku a poměru stran

Tyto dva ukazatele hrají rozhodující roli v kvalitě svařování:

Penetrace: Dostatečná penetrace zajišťuje úplné protavení spoje, čímž se zabrání neúplnému propálení, studeným svarům nebo kořenovým vadám, a tím je zajištěna pevnost svaru. Poměr hloubky k šířce: Poměr hloubky k šířce svaru ovlivňuje rozložení jeho vnitřního napětí.

- Nízký poměr stran může vést k povrchovým praskáním ve svarovém spoji a ke snížení únavové životnosti.

- Vysoký poměr stran může vést k centrálnímu praskání nebo vysokému zbytkovému napětí ve svaru, což ohrožuje celkovou stabilitu.

Rozumná rovnováha mezi hloubkou pronikání svaru a poměrem hloubky k šířce je klíčem k dosažení efektivního použití laserové svařovací stroje a zajištění kvality svaru.

Stručně řečeno, penetrace svaru a poměr stran jsou nejdůležitějšími geometrickými parametry v procesu laserového svařování. Nejenže určují morfologické vlastnosti svaru, ale také zásadně ovlivňují jeho mechanické vlastnosti a trvanlivost. Správnou regulací penetrace a poměru stran mohou výrobci dosáhnout svarových spojů, které kombinují pevnost, spolehlivost a estetiku, a pokládají tak pevný základ pro následnou výrobu vysoce výkonných produktů.

Faktory ovlivňující průvar svaru

Při použití laserového svařovacího stroje je provaření svaru klíčovým parametrem, který určuje pevnost svaru a jeho úplné provaření. Tato hloubka provaření závisí nejen na výkonu samotného laserového stroje, ale také na faktorech, jako jsou vlastnosti materiálu a konstrukce spoje. Důkladné pochopení těchto faktorů vám může pomoci přesněji řídit proces svařování a dosáhnout ideálních výsledků v praktických aplikacích.

Parametry laseru

- Výkon laseru: Vyšší výkon vkládá do materiálu více energie, což obecně zvyšuje průnik. Nadměrný výkon však může způsobit rozstřik nebo vady svaru, proto je třeba najít rovnováhu mezi intenzitou a stabilitou.

- Ohnisko: Když je laserový paprsek přesně zaostřen na oblast svaru, hustota energie je nejvyšší a průnik je největší. Nesprávné zaostření způsobuje rozptyl energie, což snižuje průnik.

- Velikost bodu: Menší velikost bodu vede ke koncentrovanější energii a hlubšímu pronikání. Větší velikost bodu však vede k difúznějšímu rozložení energie, což výrazně snižuje pronikání.

Vlastnosti materiálu

- Typ materiálu: Různé kovy mají výrazně odlišné míry absorpce laseru. Například ocel obecně dosahuje snadněji důkladného pronikání, zatímco vysoce reflexní kovy jako hliník a měď odrážejí značné množství laserové energie, což vede k nedostatečné penetraci. To vyžaduje zvýšení výkonu nebo použití specializované vlnové délky laseru.

- Tepelná vodivost: Materiály s vysokou tepelnou vodivostí rychle odvádějí teplo, čímž snižují průvar. Tyto materiály často vyžadují nižší rychlost svařování nebo zvýšenou hustotu výkonu, aby zajistily dostatečný průvar.

- Tloušťka materiálu: Silné plechové materiály vyžadují vyšší energetický příkon k dosažení úplného propálení, zatímco tenké plechy se propalují snadněji. Zabránění přetavení nebo propálení představuje problém v řízení procesu.

Návrh a montáž spojů

- Geometrie spoje: Různé konfigurace spoje významně ovlivňují účinnost přenosu laserové energie. Například drážka ve tvaru V může vést svarovou lázeň hlouběji, ale také vyžaduje více přídavného materiálu. Překrývající se spoje mohou rozptylovat energii a zvyšovat riziko neúplného svaření.

- Mezera ve spoji: V ideálním případě vyžaduje svařování těsné uložení. Nadměrné mezery mohou způsobit ztrátu energie, což má za následek nedostatečné provaření a dokonce i pórovitost a vady svaru.

- Přesnost montáže: Vysoce přesná montáž nejen snižuje ztráty energie, ale také zajišťuje rovnoměrnost a konzistenci svaru.

Obecně řečeno, provaření svaru je ovlivněno kombinací parametrů laseru, vlastností materiálu a konstrukce spoje. Pro dosažení ideálního provaření je nutné provést přesné nastavení výkonu, zaostření a bodového řízení a zároveň je optimalizovat na základě vlastností materiálu a provedení spoje. Pouze tímto způsobem může laserové svařování plně využít svých výhod a zajistit vynikající pevnost a spolehlivost svaru.

Faktory ovlivňující poměr stran

Při laserovém svařování je poměr stran klíčovým ukazatelem pro hodnocení geometrie svaru. Ovlivňuje nejen celkový vzhled a estetiku svaru, ale také přímo ovlivňuje rozložení napětí a dlouhodobou stabilitu svarového spoje. Příliš vysoké nebo nízké poměry stran mohou vést k různým vadám svaru. Proto je správná kontrola poměru stran zásadní pro zlepšení kvality svaru při použití laserového svařovacího stroje.

Parametry laseru

- Poloha ohniska: Když je laserový paprsek vysoce zaostřený, hustota energie je koncentrována v úzké oblasti, což obvykle vede k hlubokému, úzkému svaru s vysokým poměrem stran. Pokud je ohnisko posunuté nebo není přesně zarovnáno s obrobkem, energie se rozptýlí, což má za následek mělký, široký svar.

- Velikost bodu: Menší velikost bodu má za následek vyšší hustotu energie, což má za následek větší poměr stran. Větší velikost bodu naopak vede k rovnoměrnějšímu rozložení energie, širšímu svaru a nižšímu poměru stran.

- Rozložení výkonu: Rovnoměrné Gaussovo rozložení paprsku upřednostňuje širší svary, zatímco prstencové nebo speciální rozložení paprsku může zvětšit šířku svaru bez snížení průvaru. Moderní techniky tvarování paprsku nebo laserové wobblingové procesy umožňují flexibilní nastavení poměru stran pro splnění různých procesních požadavků.

Vlastnosti materiálu

- Typ materiálu: Různé kovy mají výrazně odlišnou míru absorpce laserové energie. Například uhlíková ocel a nerezová ocel absorbují laserovou energii efektivněji, což vede k hlubším svarům. Vysoce reflexní materiály, jako je hliník a měď, naopak obvykle vytvářejí širší a mělčí svary.

- Stav povrchu: Čistý povrch bez oxidů absorbuje laserovou energii efektivněji a vytváří tak širší poměr stran. Oxidy, olej nebo nečistoty na povrchu mohou způsobovat odraz nebo rozptyl energie, což snižuje průvar a vede k mělčím a širším svarům, což ovlivňuje konzistenci svaru.

Rychlost a směr svařování

- Rychlost svařování: Rychlost svařování přímo určuje příkon tepla. Nižší rychlost znamená dobu udržení tepla, zvýšení průvaru a zlepšení poměru stran. Naopak vyšší rychlost svařování snižuje průvar, což má za následek mělčí svar a nižší poměr stran.

- Směr a metoda: Přímé svařování vede k úzkému svaru a vyššímu poměru stran. Oscilační nebo vícevrstvé svařování účinně zvětšuje šířku svaru, čímž se snižuje poměr stran a vytváří se hladší a esteticky příjemnější svar.

Obecně řečeno, poměr stran je významně ovlivněn třemi faktory: parametry laseru, vlastnostmi materiálu a rychlostí a metodou svařování. Pokud je poměr stran příliš vysoký, mohou se ve svaru tvořit centrální trhliny; pokud je poměr stran příliš nízký, může dojít k povrchovým trhlinám nebo ke snížení únavy materiálu. Proto v praktických aplikacích musí firmy flexibilně upravovat výkon laseru, ohniskovou polohu, velikost bodu a rychlost svařování podle různých obrobků a materiálů, aby dosáhly optimální rovnováhy mezi pevností svaru, estetikou a stabilitou.

Důležitost optimalizace provaření svaru a poměru hloubky k šířce

Ve výrobní praxi geometrie svaru ovlivňuje nejen krátkodobou míru průchodnosti montáže, ale také určuje dlouhodobou konstrukční bezpečnost a životnost. Pro společnosti používající laserové svařovací stroje je optimalizace provaření svaru a poměru hloubky k šířce zásadní pro zajištění pevnosti a spolehlivosti svaru a zároveň pro snížení nákladů na následné zpracování a zlepšení vzhledu výrobku a jeho konkurenceschopnosti na trhu. Tato část podrobně popíše specifické dopady těchto dvou faktorů na kvalitu a vzhled svaru a identifikuje běžné optimalizační strategie.

Kvalita svařování a mechanické vlastnosti

- Únosnost a pevnost: Dostatečné provaření svaru zajišťuje úplné metalurgické spojení mezi svarem a základním materiálem, čímž se zabrání poruchám, jako je neúplné provaření nebo studené svary, a tím je zajištěna statická pevnost a únosnost spoje.

- Únavová odolnost a odolnost proti trhlinám: Poměr stran ovlivňuje gradient napětí ve svaru a citlivost svarového spoje na defekty. Obecně řečeno, rozumný poměr stran pomáhá rozložit koncentrace napětí do většího objemu, čímž snižuje faktor koncentrace napětí a tím zlepšuje únavovou životnost. Příliš nízké nebo vysoké poměry stran však mohou zvýšit náchylnost svaru ke vzniku trhlin při cyklickém zatížení.

- Řízení zbytkového napětí a deformace: Hluboké a úzké svary nebo mělké a široké svary generují různými způsoby tepelné cykly a gradienty ochlazování, což ovlivňuje rozložení zbytkového napětí a deformaci obrobku. Řízením hloubky průvaru a poměru stran lze zmenšit tepelně ovlivněnou zónu, minimalizovat deformaci a omezit nutnost přepracování montáže a následných nápravných kroků. Těsnění a odolnost proti korozi: U spojů, které vyžadují vzduchotěsnost nebo těsnost proti kapalinám (jako jsou tlakové nádoby a potrubní spoje), může vhodná hloubka průvaru zabránit riziku úniku způsobenému neúplným kořenovým svařováním; zároveň jednotná morfologie svaru také přispívá k přilnavosti povlaků nebo antikorozních úprav, čímž se prodlužuje životnost.

Estetika a povrchová úprava

- Vzhled svaru: Laserové svařovací stroje jsou známé svým úzkým a hladkým svarem. Jejich vynikající poměr hloubky k šířce vytváří hladké svary s minimálními rýhami, což snižuje potřebu ručního broušení nebo nivelace.

- Kontrola rozstřiku a vad: Nadměrné pronikání nebo nestabilita klíčového otvoru může způsobit povrchové vady, jako je rozstřik, pórovitost nebo prohlubně; nedostatečné pronikání může vést k prohlubním, neúplnému propálení nebo nerovnoměrnému profilu svaru. Optimalizací parametrů pro stabilizaci svarové lázně lze výrazně snížit výskyt povrchových vad.

- Následné zpracování a úspory nákladů: Pokud je morfologie svaru kontrolována (s vhodným poměrem hloubky k šířce a mírným svarovým hřebenem), výrazně se snižuje potřeba následného broušení, leštění nebo retušovacího svařování, čímž se snižují náklady na pracovní sílu a doba výrobního cyklu a zlepšuje se konzistence produktu.

Stručně řečeno, optimalizace průvaru svaru a poměru hloubky k šířce se netýká jen zlepšení jednoho ukazatele; zahrnuje systematické úpravy procesu k dosažení rovnováhy mezi pevností, odolností proti únavě materiálu, kontrolou deformace a estetikou povrchu. Pro výrobce používající laserové svařovací stroje vědecká kontrola těchto dvou klíčových parametrů nejen zajišťuje spolehlivost svaru, ale také výrazně snižuje náklady na následné zpracování a zvyšuje konkurenceschopnost výrobků.

Výzvy a řešení

V reálné výrobě, a to i s pokročilými laserovými svařovacími stroji, jsou problémy ovlivňující kvalitu svaru nevyhnutelné. To platí zejména pro řízení provaření svaru a poměru stran. Drobné změny ve vnějším prostředí, materiálové rozdíly a procesní podmínky mohou vést k různým vadám svaru. Proto je rozpoznání těchto problémů a vývoj vhodných řešení zásadní pro zajištění stability a konzistence svaru.

Běžné výzvy

Během výrobního procesu jsou průvar svaru a poměr hloubky k šířce snadno ovlivněny následujícími faktory:

- Kolísání výkonu laseru: To může vést k nestabilní tavné lázni a nerovnoměrné hloubce průniku.

- Materiálové rozdíly: Vysoce reflexní nebo vysoce tepelně vodivé kovy (jako je hliník a měď) je obtížné proniknout, zatímco ultratenké materiály se mohou snadno propálit.

- Nedostatečná přesnost montáže: Nadměrné mezery nebo nesouosost mohou snížit využití energie, což má za následek neúplné tavení nebo vady svarů.

- Vliv prostředí: Rozstřik, pórovitost a oxidace povrchu jsou často způsobeny nesprávnou regulací ochranného plynu nebo nestabilní tavnou lázní.

Řešení

K řešení těchto problémů lze přijmout následující opatření:

- Vylepšete předúpravu: Vyčistěte oxidové vrstvy, olejové skvrny a rez pro zlepšení absorpce laserové energie.

- Optimalizace ochranného plynu: Racionálně řiďte průtok a rozstřikovací vzorec, abyste zabránili interferenci plazmatu a snížili oxidaci povrchu.

- Zlepšení přesnosti montáže: Používejte vysoce přesné upínací přípravky k zajištění těsných spojů a snížení rizika vad svařování.

- Optimalizace řízení paprsku: Zlepšení stability tavné lázně a tvorby svaru pomocí oscilace paprsku nebo tvarování dvou paprsků.

- Aplikujte inteligentní monitorování: Zaveďte monitorovací systémy v reálném čase a adaptivní řídicí systémy pro dynamické úpravy parametrů svařování na základě skutečných podmínek a zajistěte konzistentní kvalitu svařování.

Celkově vzato, i když kontrola provaření svaru a poměru stran představuje výzvy, míru vadnosti svaru lze výrazně snížit vhodnou optimalizací procesu a pomocnými opatřeními. Pro firmy spočívá klíč v kontrole celého řetězce „příprava materiálu – provedení procesu – sledování kvality“ s cílem zlepšit celkovou spolehlivost a konzistenci laserového svařování.

Shrnout

Průvar svaru a poměr stran jsou klíčovými metrikami pro měření kvality svaru při laserovém svařování. Nejenže určují pevnost a spolehlivost svarového spoje, ale také přímo ovlivňují jeho trvanlivost a vzhled. Dostatečný průvar zajišťuje úplné pronikání základního kovu, což vede k vyšší pevnosti spoje a odolnosti proti únavě materiálu. Přiměřený poměr stran pomáhá svaru odolávat vnějšímu namáhání, zabraňuje vadám, jako jsou trhliny a pórovitost, a zároveň zajišťuje hladší profil svaru a esteticky příjemnější vzhled. Proto je zvládnutí a optimalizace těchto dvou parametrů pro moderní výrobce klíčová pro zlepšení výkonu a vzhledu výrobku.

V praxi vyžaduje řízení penetrace a poměru stran komplexní zvážení více procesních parametrů. Výkon laseru, ohnisko a velikost bodu jsou nejpřímějšími ovlivňujícími faktory: vyšší výkon vede k větší penetraci; přesnější zaostření vede ke koncentrovanější energii; a menší velikost bodu vede k větší hloubce a stabilitě svaru. Klíčovou roli hraje také rychlost svařování. Nižší rychlosti umožňují delší udržení tepla, což podporuje hlubší penetraci. Vyšší rychlosti však mohou vést k mělčím svarům nebo dokonce k neúplné penetraci. Zároveň je zásadní také návrh spoje a metody montáže. Nadměrné mezery ve spoji nebo nesprávná geometrie spoje mohou zhoršit přenos tepla a změnit poměr stran svaru a celkový vzhled.

Komplexním řízením těchto klíčových faktorů je možné zachovat jak mechanické vlastnosti, tak estetiku. Například v aplikacích vyžadujících vysokou pevnost a trvanlivost by se měla pozornost zaměřit na zvýšení provaření při zachování rozumného poměru stran. Tam, kde jsou esteticky příjemné svary klíčové, je třeba zvážit rovinnost a hladkost povrchu. Optimalizace provaření svaru a poměru stran může v konečném důsledku pomoci výrobcům dosáhnout svarů, které jsou odolné i esteticky příjemné, a položit tak základ pro to, aby jejich výrobky na trhu vynikly.

Získejte laserová řešení

Jako profesionální poskytovatel laserových řešení, AccTek Laser se zavazuje poskytovat zákazníkům efektivní a spolehlivé laserové svařovací stroje a komplexní technickou podporu. Chápeme důležitost průvaru svaru a poměru stran pro kvalitu svaru. Proto neustále optimalizujeme výkon zařízení a procesní řešení, abychom firmám pomohli přesně řídit klíčové parametry svařování pro různé materiály, tloušťky a svařovací scénáře. Využíváním pokročilých optických systémů a inteligentní řídicí technologie dosahuje laserové zařízení AccTek vysoce přesného svařování při zachování mechanické pevnosti i estetické kvality.

V reálné výrobě zákazníci vyžadují nejen stabilní hardwarovou podporu, ale také procesní poradenství a aplikační služby přizpůsobené jejich specifickým potřebám. AccTek Laser poskytuje komplexní služby, od počátečního vyhodnocení procesu až po následnou optimalizaci výroby, a zajišťuje tak, aby každý zákazník obdržel optimální svařovací řešení. Ať už se jedná o svařování vysoce pevných konstrukčních prvků nebo přesnou výrobu s přísnými estetickými požadavky, nabízíme spolehlivá řešení. Pokud se ve svém svařovacím procesu setkáte s problémy nebo byste chtěli dále zlepšit efektivitu výroby a kvalitu svaru, neváhejte se na nás obrátit. kontaktujte násPoskytneme profesionální podporu a příležitosti ke spolupráci.

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení