Komplexní průvodce pro určení výkonu laseru pro laserové řezací stroje

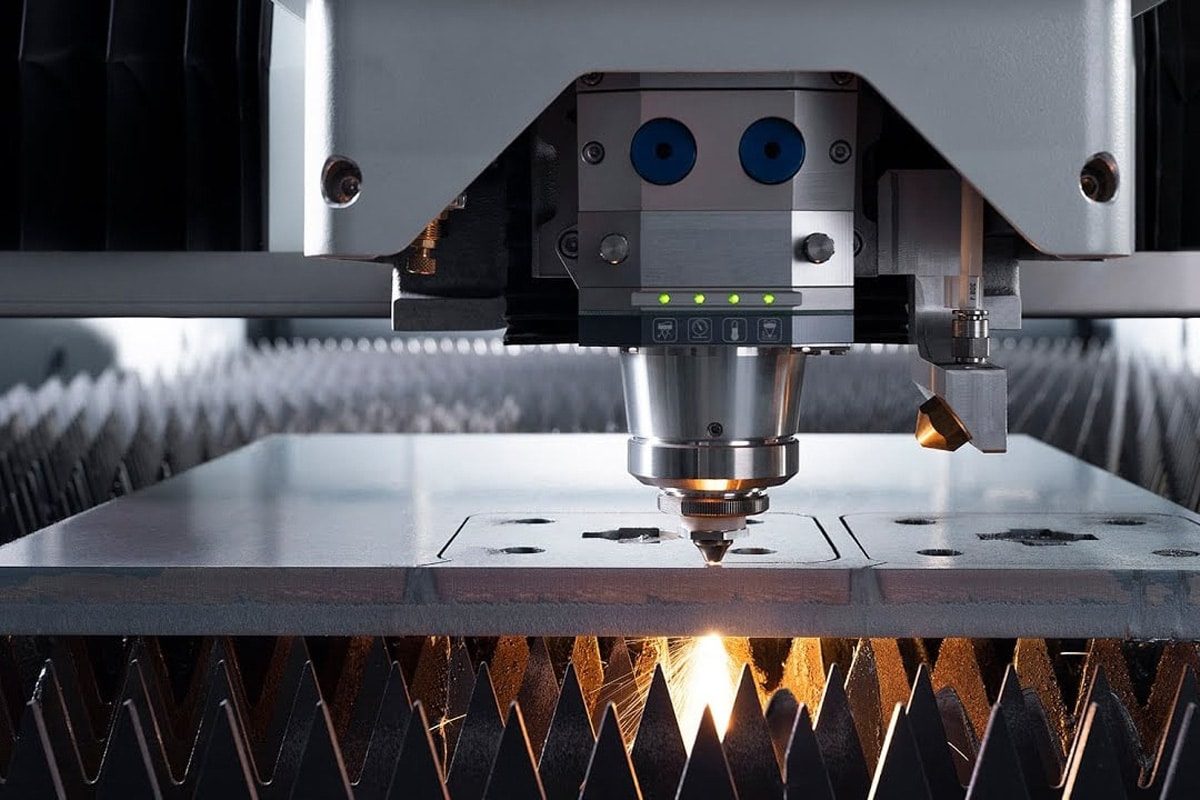

V moderní výrobě, laserové řezací stroje se staly klíčovým zařízením pro zpracování kovů a průmyslovou výrobu. Ve srovnání s tradičními metodami mechanického řezání se laserové řezání díky své vysoké přesnosti, vysoké účinnosti a flexibilitě rychle stalo preferovaným řešením pro zpracování plechů, automobilový průmysl, letecký průmysl a přesnou elektroniku. Ať už se jedná o řezání tenkých plechů nebo výrobu silných deskových konstrukcí, správné nastavení výkonu laseru má přímý vliv na účinnost řezání, kvalitu řezaného povrchu a celkové výrobní náklady.

Pro pokročilé vláknový laserový řezací stroj, jednou z jeho klíčových součástí je laserový generátor. Je to “energetické srdce” celého systému, které určuje výstupní výkon a stabilitu paprsku. Nedostatečný výkon může zabránit úplnému pronikání materiálu, zatímco nadměrný výkon může vést k nadměrnému tavení nebo drsným řezným hranám. Proto je správné pochopení výkonu laseru a nalezení optimální rovnováhy parametrů pro různé aplikační scénáře klíčovou dovedností, kterou musí zvládnout každý výrobce a uživatel zařízení.

Výkon laseru navíc nesouvisí jen se samotným zařízením, ale také úzce souvisí s typem a tloušťkou materiálu. Například optimální výkon pro řezání uhlíkové oceli a nerezové oceli se výrazně liší, zatímco vysoce reflexní materiály, jako jsou hliníkové slitiny a měď, vyžadují vyšší výkon a stabilnější laserové generátory. Zároveň stále více zákazníků hledá vysoce výkonná laserová řezací řešení, která by splňovala potřeby průmyslové automatizace, inteligentního CNC obrábění a hromadné výroby. V tomto kontextu se zvládnutí nastavení a optimalizace výkonu laseru stalo pro společnosti klíčovým faktorem pro zvýšení jejich konkurenceschopnosti, snížení provozních nákladů a zlepšení spokojenosti zákazníků.

Obsah

Pochopení výkonu laseru

Co je to laserová síla?

U laserových řezacích strojů se výkon laseru vztahuje k energii vydávané laserovým generátorem. Jednoduše řečeno, určuje, kolik energie může laserový paprsek dodat na povrch materiálu za jednotku času. Výkon, obvykle měřený ve wattech (W) nebo kilowattech (kW), je klíčovým parametrem pro měření výkonu laserového řezání.

V průmyslových aplikacích se stroje s různým výkonovým rozsahem, od vláknových laserových řezaček s výkonem 1000 W až po ultravysoce výkonné laserové řezačky s výkonem 20 000 W (laserové řezačky s vysokým výkonem 20 kW), výrazně liší v rozsahu zpracování a řezných schopnostech. Například laserové řezačky s nízkým a středním výkonem se dobře hodí pro zpracování tenkých plechů, zatímco laserové řezačky s vysokým výkonem dokáží snadno řezat ocelové plechy o tloušťce přes 40 mm.

Na rozdíl od jiných metod zpracování se laserové řezání spoléhá na vysokou hustotu energie paprsku, což umožňuje i u složitých přesných laserových řezacích a mikroobráběcích operací zachovat extrémně vysokou přesnost a hladký povrch. Pochopení konceptu laserového výkonu je proto nejen zásadní pro operátory, ale také klíčovým faktorem při rozhodování společností při výběru a použití zařízení.

Jak výkon laseru ovlivňuje proces řezání

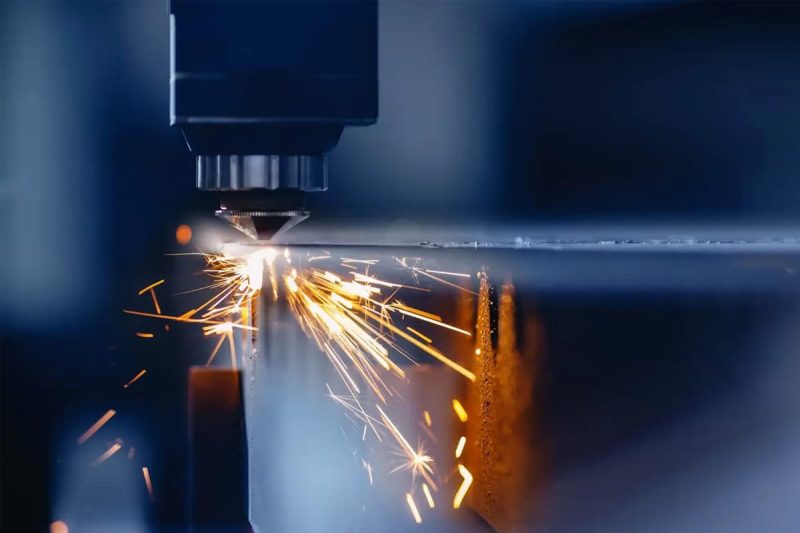

Výkon laseru má přímý a významný vliv na řezný výkon. Pokud je výkon příliš nízký, paprsek postrádá energii a nemůže proniknout do obrobku. Mezi běžné problémy patří neúplné řezání, otřepy na hranách a pomalé řezné rychlosti. Pokud je výkon příliš vysoký, může nadměrný příkon tepla vést k nadměrné šířce řezné spáry, roztaveným hranám nebo spálení povrchu.

Například v nerezová ocel Při řezání laserem může nedostatečný výkon vést k tahání drátu nebo struskování podél řezných hran. hliník Při řezání laserem může nadměrný výkon snadno způsobit nerovnoměrné tavení hran a dokonce ovlivnit následné svařovací procesy. Pro firmy správné nastavení výkonu laseru nejen zajišťuje kvalitu řezání, ale také výrazně snižuje plýtvání materiálem a spotřebu energie zařízení.

Výkon laseru také ovlivňuje rychlost řezání. Obecně řečeno, za stejných podmínek materiálu a tloušťky může vhodné zvýšení výkonu zvýšit rychlost řezání a tím i produktivitu. Je však důležité si uvědomit, že zvyšování výkonu musí být koordinováno s faktory, jako je řezný plyn, poloha ohniska a kvalita paprsku, jinak může být kontraproduktivní.

Vztah mezi výkonem laseru, typem materiálu a tloušťkou

V praktických aplikacích je výkon laseru úzce spojen s typem a tloušťkou materiálu.

- Řezání tenkých plechů: Pro nerezovou ocel nebo uhlíková ocel Pro vysoce kvalitní řezání plechů o tloušťce 1–3 mm postačí vláknový laserový řezací stroj o výkonu 1000–2000 W.

- Řezání středně silných plechů: Pokud se tloušťka zvětší na 8–20 mm, je pro zajištění účinnosti řezání a hladkého řezu zapotřebí vysoce výkonný laserový generátor o výkonu 4000 W–6000 W.

- Řezání ultratlustých plechů: V lodním stavitelství, mostním stavitelství a výrobě těžkých strojů je často nutné řezat ocelové plechy silnější než 30 mm. To vyžaduje výkon laseru přesahující 10 kW a pro zajištění rychlého a stabilního řezání je zapotřebí i 20kW vláknový laserový řezací systém.

Různé materiály mají různé požadavky na výkon laseru. Například:

- Uhlíková ocel je citlivá na kyslík a při vhodných úrovních výkonu ji lze rychle řezat.

- Nerezová ocel vyžaduje neoxidující břit, takže jsou často nutné vyšší úrovně výkonu s pomocí dusíku.

- Hliníková slitina a měď jsou vysoce reflexní materiály, které vyžadují vyšší laserový výkon a stabilní kvalitu paprsku, aby se zabránilo poškození odraženým světlem.

Stručně řečeno, výkon laseru není fixní parametr, ale kritická proměnná, kterou je nutné flexibilně upravovat na základě vlastností materiálu, tloušťky plechu a požadavků na zpracování. Pouze plným pochopením vztahu mezi výkonem a materiály lze dosáhnout maximální hodnoty laserových řezacích strojů v různých průmyslových aplikacích.

Faktory ovlivňující výkon laseru

V reálných průmyslových aplikacích laserový výkon nepůsobí izolovaně; je ovlivněn řadou faktorů. Při nastavování parametrů laserového řezacího stroje musí obsluha tyto faktory komplexně zvážit, aby dosáhla efektivních, stabilních a vysoce kvalitních výsledků řezání. Následující klíčové faktory přímo ovlivňují nastavení výkonu laseru.

Typ materiálu

Různé materiály mají velmi odlišné rychlosti absorpce laseru, které přímo určují požadovaný výkon laseru.

- Řezání uhlíkové oceli: Vzhledem k vysoké míře absorpce laseru vyžaduje uhlíková ocel relativně nízký laserový výkon. Kyslík se často používá jako pomocný plyn pro rychlé řezání.

- Řezání nerezové oceli: Nerezová ocel vyžaduje vyšší výkon laseru, často v kombinaci s dusíkem, aby se zabránilo oxidaci a zajistily hladké řezné hrany.

- Řezání hliníku a mědi: Tyto materiály jsou vysoce reflexní, což vyžaduje vyšší stabilitu laserového generátoru a výstupní výkon. Jinak může odražené světlo snadno poškodit čočku.

Tloušťka materiálu

Tloušťka je jedním z nejintuitivnějších faktorů ovlivňujících výkon laseru.

- Řezání tenkých plechů: Pro plechy o tloušťce 1–3 mm obvykle postačuje vláknový laserový řezací stroj o výkonu 1000 W–2000 W.

- Výroba středně silných plechů: Pro ocelové plechy o tloušťce 8–20 mm je zapotřebí vysoce výkonný laserový generátor o výkonu 4000 W–6000 W.

- Řezání ultratlustých plechů: Pro materiály o tloušťce větší než 30 mm je obvykle potřeba výkon 10 kW nebo dokonce 20 kW.

Příliš nízký výkon může vést k neúplnému řezu, zatímco příliš vysoký výkon může způsobit nadměrné tavení. Proto je výběr vhodného rozsahu výkonu zásadní.

Rychlost řezání

Rychlost řezání úzce souvisí s výkonem laseru.

- Nadměrná rychlost: I při dostatečném výkonu může dojít k neúplným řezům.

- Příliš nízká rychlost může snadno vést k akumulaci tepla, což způsobí, že řez bude příliš široký nebo se okraje roztaví.

Proto musí být v technologii CNC laserového řezání výkon a rychlost optimalizovány koordinovaným způsobem a optimální shoda se obvykle určuje testováním.

Ohnisková vzdálenost objektivu

Volba ohniskové vzdálenosti přímo určuje hustotu energie laserového paprsku na povrchu materiálu.

- Krátká ohnisková vzdálenost: Vhodná pro tenké plechy a vysoce přesné řezání, koncentruje energii, ale má omezenou penetraci.

- Dlouhá ohnisková vzdálenost: Vhodná pro řezání silných plechů. I když je hustota energie o něco nižší, hloubka ostrosti je větší, což je výhodné pro zpracování silných materiálů.

Pokud je ohnisková vzdálenost nastavena nesprávně, může i při dostatečném výkonu dojít ke špatnému řezání. Proto je v průmyslové výrobě často nutné nastavovat ohniskovou vzdálenost a výkon laseru společně.

Kvalita laserového paprsku

Kvalita paprsku (hodnota M2) určuje, zda lze laser dostatečně zaostřit do malého bodu. Vysoce kvalitní paprsek dokáže řezat s relativně nízkým výkonem, zatímco laserový generátor se špatnou kvalitou paprsku vyžaduje k dosažení stejného efektu vyšší výkon.

Proto si firmy musí vybrat vysoce výkonný generátor vláknového laseru, který může výrazně zlepšit přesnost řezání a efektivitu výroby.

Požadovaná kvalita řezání

Ne všechny obráběcí úlohy vyžadují nejvyšší možnou kvalitu řezu.

V některých aplikacích hrubého obrábění (například řezání ocelových konstrukcí pro stavebnictví) může mírné snížení požadavků na kvalitu snížit spotřebu energie a zvýšit rychlost řezání.

Naproti tomu špičková výroba (jako je výroba leteckých dílů a kuchyňského nádobí z nerezové oceli) vyžaduje řezné hrany bez otřepů a oxidace, což vyžaduje přesnější regulaci výkonu.

Specifikace stroje

Výkon laserových řezacích strojů se liší v závislosti na modelu a značce. Některé základní stroje mohou podporovat laserový výkon pouze 1–3 kW, zatímco špičkové průmyslové modely mohou být vybaveny laserovými generátory o výkonu 20 kW, což splňuje potřeby těžkého průmyslového zpracování. Kromě toho může chladicí systém, řídicí systém a konstrukce řezací hlavy nepřímo ovlivnit energetickou účinnost.

Metody určování výkonu laseru

Při použití laserového řezacího stroje pro výrobu je určení vhodného výkonu laseru zásadní pro zajištění kvality a efektivity řezání. Požadavky na výkon se výrazně liší v závislosti na materiálu, tloušťce a požadavcích na řezání. Bez vědecké metody, která by to řídila, se mohou vyskytnout problémy, jako je neúplné řezání, nadměrné tavení a nízká účinnost řezání. Následující metody se běžně používají v průmyslové výrobě, aby pomohly uživatelům určit nejvhodnější nastavení výkonu laserového generátoru.

Tabulky kompatibility materiálů

Mnoho výrobců laserových zařízení a průmyslových sdružení poskytuje grafy výkonu laseru pro řezání, které uvádějí doporučené rozsahy výkonu laseru pro různé typy a tloušťky materiálů.

- Například pro nerezovou ocel o tloušťce 2 mm se obecně doporučuje vláknový laserový generátor o výkonu 1500 W–2000 W;

- Deska z uhlíkové oceli o tloušťce 10 mm může vyžadovat laserový výkon 4000 W–6000 W;

- Pro tloušťky plechů větší než 20 mm je nutný vysoce výkonný laserový řezací stroj s výkonem 10 kW nebo vyšším.

Tyto grafy nejen pomáhají novým uživatelům rychle najít referenční hodnoty, ale také slouží jako základ pro výrobce k vytvoření databáze procesů CNC laserového řezání.

Materiálové testování

Zatímco tabulky parametrů poskytují vodítko, ve skutečné výrobě se různé šarže materiálu mohou lišit chemickým složením, povrchovými povlaky nebo oxidovými vrstvami, což vše může ovlivnit optimální nastavení výkonu laseru. Před zahájením hromadné výroby proto společnosti často provádějí testování vzorků, aby určily optimální parametry. Tento testovací proces obvykle zahrnuje:

- Postupné nastavení výkonu laseru;

- Pozorování hladkosti řezné hrany a přítomnosti strusky;

- Kontrola, zda řezná rychlost splňuje požadavky na efektivitu výroby.

Tento přístup vám umožňuje dosáhnout co nejblíže ideálních výsledků řezání na skutečném obrobku a vyhnout se tak plýtvání materiálem nebo prostojům ve výrobě způsobeným nesprávným nastavením výkonu.

Doporučení výrobce

Renomovaní výrobci vláknových laserových řezacích strojů obvykle poskytují podrobné manuály s doporučeními pro výkon na základě konfigurace svého zařízení a zkušeností s trhem. Tato doporučení často zahrnují:

- Model generátoru vláknového laseru;

- Konfigurace řezné hlavy;

- Typ pomocného plynu (kyslík, dusík, stlačený vzduch);

- Optimální rozsahy výkonu pro různé tloušťky materiálu.

Dodržování doporučení výrobce může efektivně zkrátit dobu uvedení do provozu a pomoci novým uživatelům rychle přejít do výroby. Pokyny výrobce k parametrům jsou obzvláště důležité při řezání vysoce reflexních materiálů (jako je hliník a měď), protože tyto materiály jsou vysoce citlivé na kolísání výkonu laseru.

Online zdroje a databáze

S pokrokem v průmyslové digitalizaci stále více online platforem a softwarových databází nabízí funkce pro dotazování a správu parametrů laserového řezání. Například:

- Některá průmyslová fóra sdílejí tipy ohledně nastavení výkonu pro různé materiály.

- Některý software pro správu CNC (software pro CNC laserové řezání) dokáže vytvářet cloudové databáze, což firmám pomáhá rychle přistupovat k historicky optimalizovaným parametrům mezi jednotlivými objednávkami.

- Online nástroje pro doporučování parametrů řezání v oboru dokáží automaticky generovat doporučené výkonové rozsahy na základě uživatelského zadání typu materiálu, tloušťky a požadavků na řeznou rychlost.

Kombinací online zdrojů s vlastními testovacími daty si firmy mohou postupně vybudovat jedinečnou znalostní základnu v oblasti laserového řezání, která je klíčová pro zlepšení dlouhodobé efektivity výroby a snížení provozních nákladů.

Praktické tipy pro nastavení výkonu laseru

Začněte s doporučeními výrobce

Při laserovém svařování nebo řezání je výkon laseru nejdůležitějším parametrem, který přímo ovlivňuje kvalitu svaru a přesnost řezné hrany. Různé generátory vláknových laserů nebo CO2 laserů mají specifické rozsahy nastavení výkonu a doporučená nastavení, takže dodržování pokynů výrobce je nejbezpečnějším a nejvědečtějším výchozím bodem. Výrobci obvykle specifikují optimální parametry výkonu pro různé materiály (jako je nerezová ocel, hliníkové slitiny a měď) na základě kvality laserového paprsku laserového generátoru, chladicího systému a průměru zaostřovací čočky. To nejen pomáhá obsluze vyhnout se nadměrnému příkonu tepla a nadměrně široké zóně ovlivněné teplem (HAZ) způsobené nadměrným výkonem, ale také zajišťuje stabilitu a dlouhou životnost zařízení. Zejména v automobilovém průmyslu, průmyslu výroby leteckých součástek a přesném svařování elektroniky může striktní dodržování doporučeného rozsahu výkonu výrazně snížit potřebu oprav a zlepšit celkovou efektivitu výroby.

Veďte podrobné záznamy

Ve skutečné výrobě, i když jsou dodrženy parametry doporučené výrobcem, mohou různé tloušťky obrobku, rychlosti svařování a rychlosti řezání vést k významným odchylkám. Proto je zásadní vytvořit databázi parametrů výkonu laseru specifickou pro daný závod. Pro každý experiment, test nebo velkovýrobu zaznamenávejte výkon, dobu trvání pulzu, polohu ohniska a použitý pomocný plyn (jako je dusík, kyslík nebo stlačený vzduch) pro rychlé vyvolání a opětovné použití. Tento proces nejen pomáhá výrobcům zlepšit konzistenci procesu, ale také zkracuje dobu uvedení do provozu. To platí zejména pro velkovýrobní projekty řezání nerezové oceli laserem nebo svařování hliníku laserem. Digitální databáze parametrů je jako “ochrana” pro stabilní výrobu. Navíc uchováním těchto dat mohou společnosti intuitivněji porovnávat hloubku průvaru svaru a hladkost řezné hrany při různých úrovních výkonu během průběžné optimalizace, což poskytuje základ pro následné zlepšování kvality.

Experimentování a optimalizace

I když doporučení výrobců a zdokumentované databáze poskytují cenné reference, výrobní prostředí, stav zařízení a potřeby zákazníků se v jednotlivých továrnách mohou lišit. Proto je nezbytné experimentovat a optimalizovat. Systematickým testováním parametrů lze pozorovat změny ve formování svarů, stabilitě taveniny a drsnosti řezného povrchu při různých úrovních výkonu. Například při svařování karoserií automobilů může příliš nízký výkon vést k nedostatečnému provaření, zatímco příliš vysoký výkon může způsobit rozstřik a praskání. Při řezání tlustých plechů vláknovým laserem je optimální sladění výkonu v kombinaci s průtoky pomocného plynu klíčové pro dosažení vysoce účinných a kvalitních výsledků řezání. Prostřednictvím neustálého experimentování mohou výrobci identifikovat optimální křivku sladění výkonu a rychlosti, dále zlepšit regulaci tepelného příkonu, minimalizovat tepelně ovlivněnou zónu a v konečném důsledku zlepšit jak kvalitu, tak účinnost.

Odstraňování problémů s napájením laseru

Laserové řezání není dostatečně hluboké

Pokud je hloubka řezání laserem nedostatečná, je to často způsobeno nedostatečným výstupním výkonem laserového generátoru nebo neoptimální kvalitou laserového paprsku. Nízký výkon laseru může vést ke špatným řezům nebo znatelné strusce na hranách, zejména při řezání silných materiálů (jako je uhlíková ocel, nerezová ocel a silné plechy z hliníkových slitin).

Mezi běžné příčiny patří:

- Stárnutí nebo snížený výstupní výkon laserového generátoru;

- Znečištění zaostřovací čočky a snížená propustnost, což má za následek špatné zaostření paprsku;

- Nadměrná řezná rychlost, která má za následek nedostatečnou hustotu energie;

- Nedostatečný průtok pomocného plynu, který brání účinnému odstraňování taveniny.

Optimalizace lze dosáhnout zvýšením výkonu laseru, snížením řezné rychlosti, úpravou polohy zaostření a kontrolou čistoty optické čočky. Důležité je také zajistit použití vhodného pomocného plynu. Například při řezání silných plechů může vysoce čistý kyslík zlepšit průnik, zatímco dusík je vhodnější pro řezání vysoce kvalitní nerezové oceli.

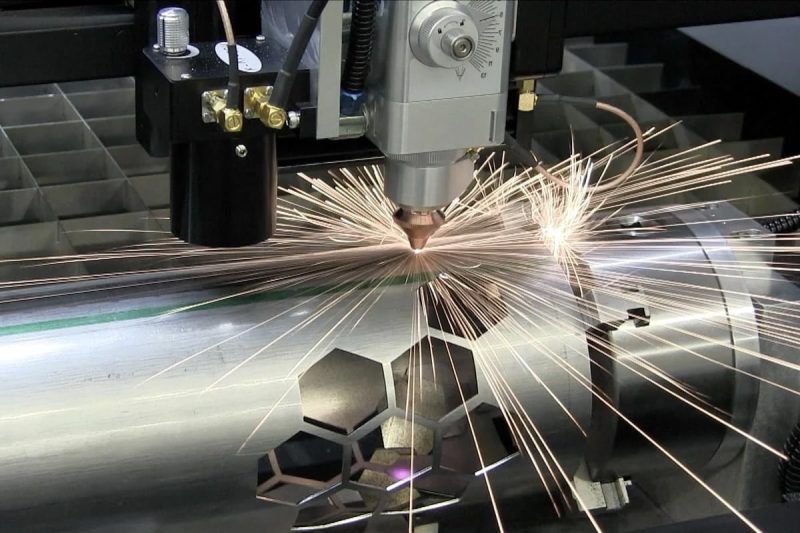

Nadměrné hoření nebo tavení při řezání laserem

Pokud se během procesu laserového řezání na hraně objeví nadměrné tavení, stopy po spálení nebo znatelné otřepy, naznačuje to nadměrný výkon laseru nebo nesprávnou regulaci tepelného příkonu. Zejména při řezání tenkých materiálů (jako jsou plechy z nerezové oceli, hliníkové desky a měď) nadměrný výkon laseru často způsobuje přehřátí povrchu materiálu, což má za následek změnu barvy hran a nadměrnou difuzi taveniny.

Mezi běžné příčiny patří:

- Nastavení výkonu laseru je příliš vysoké, což má za následek hustotu energie přesahující toleranci materiálu.

- Rychlost řezání je příliš pomalá, což má za následek příliš dlouhé zahřívání roztavené lázně.

- Nedostatečný tlak pomocného plynu, což má za následek usazování strusky v řezné spárě;

- Průměr bodu je příliš malý, což vede k nadměrné koncentraci energie.

Řešení zahrnují:

- Vhodné snížení výkonu laseru a nastavení na optimálnější poměr výkonu a rychlosti;

- Zvýšení řezné rychlosti snižuje akumulaci tepla v jednom bodě.

- Použití vhodného dusíku nebo stlačeného vzduchu k dosažení čistého řezného okraje;

- V případě potřeby vyměňte nebo znovu kalibrujte optickou čočku pro zlepšení zaostření laserového paprsku.

Zabránění nadměrnému tavení je obzvláště důležité v oblastech, jako je přesné obrábění dílů, výroba elektronických krytů a řezání interiérů automobilů, protože to přímo ovlivňuje přesnost montáže dílů a estetiku povrchu.

Nekonzistentní výsledky řezání laserem

Pokud se během hromadné výroby vyskytnou nekonzistentní výsledky laserového řezání, jako jsou hladké hrany u některých obrobků a otřepy nebo neúplné řezy u jiných, často to naznačuje kolísání stavu zařízení nebo nastavení parametrů.

Mezi možné příčiny patří:

- Nestabilita výstupního výkonu laserového generátoru;

- Nesprávné sladění řezné rychlosti a výkonu;

- Znečištění čočky nebo odchylka optické dráhy, což má za následek zhoršenou kvalitu laserového paprsku;

- Kolísání tlaku pomocného plynu, což má za následek nerovnoměrné odstraňování strusky;

- Rozdíly ve složení materiálu nebo tloušťce mezi šaržemi.

Řešení zahrnují:

- Zkontrolujte stabilitu laserového generátoru, abyste se ujistili, že může nepřetržitě dodávat nastavený výkon.

- Provádějte pravidelnou údržbu optického systému, včetně čištění a výměny zaostřovací čočky a reflektoru;

- Optimalizujte procesní parametry pro zajištění optimální rovnováhy mezi řeznou rychlostí a výkonem laseru.

- Říďte plynový systém, abyste zajistili stabilní tlak a průtok plynu.

- Kontrolujte suroviny, abyste předešli kolísání kvality v důsledku rozdílů v šaržích.

Díky důslednému monitorování parametrů a preventivní údržbě mohou společnosti nejen snížit nekonzistence, ale také výrazně zlepšit výtěžnost výroby a provozuschopnost strojů, což je obzvláště důležité v odvětvích kovovýroby a přesné výroby.

souhrn

Stručně řečeno, správné nastavení výkonu laseru je klíčovým faktorem pro určení kvality řezání a svařování laserem. Ať už se jedná o řezání nerezové oceli, hliníkových slitin nebo mědi, nebo svařování automobilových dílů, elektronických součástek nebo přesných strojů, výkon laseru je úzce spojen s typem materiálu, tloušťkou, rychlostí řezání, optickým systémem a pomocným plynem. Důkladným pochopením faktorů ovlivňujících výkon, dodržováním doporučení výrobce, vytvořením databáze záznamů procesních parametrů a kombinací experimentální optimalizace mohou společnosti efektivně redukovat tepelně ovlivněnou zónu (HAZ), minimalizovat přepracování a odpad a dosáhnout rovnováhy mezi vysokou účinností a vysokou přesností.

Pokud se v reálné výrobě vyskytnou problémy, jako je nedostatečná hloubka řezu, nadměrné spalování nebo tavení nebo nekonzistentní výsledky řezání, může správné řešení problémů a úprava parametrů často rychle obnovit ideální kvalitu řezu. To nejen zajišťuje vzhled a přesnost konečného produktu, ale také výrazně zlepšuje stabilitu a konkurenceschopnost výrobní linky.

Jako profesionální výrobce laserových řezacích zařízení, AccTek Laser se zavázala poskytovat vysoce výkonná řešení laserových generátorů a služby na míru zákazníkům po celém světě. Naše zařízení vyniká stabilitou výkonu, kvalitou paprsku a účinností řezání, díky čemuž jsou vhodná pro potřeby zpracování v různých odvětvích a materiálech. Pokud hledáte spolehlivého partnera, neváhejte... kontaktujte nás abyste získali řešení pro laserové řezání a svařování, která nejlépe vyhovují vašim výrobním potřebám.

Různé materiály mají různé požadavky na výkon laseru. Například:

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení