Pochopení vlivu laserového svařování na mechanické vlastnosti svařovaných materiálů

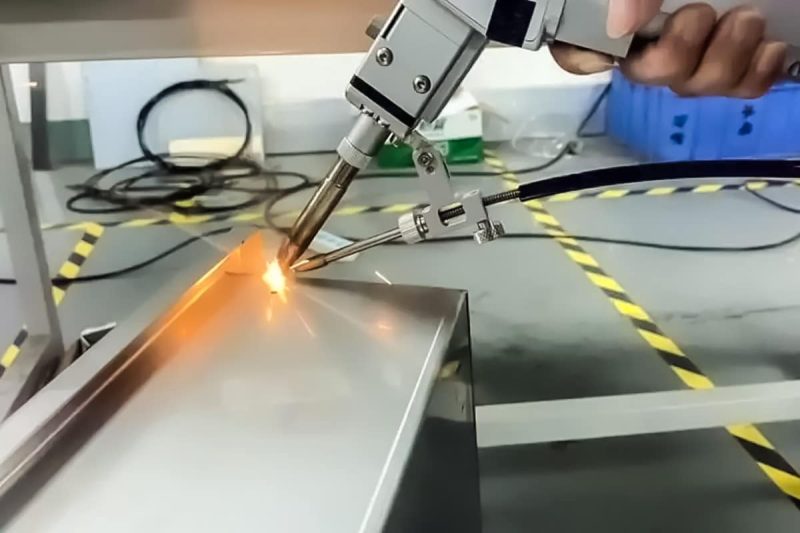

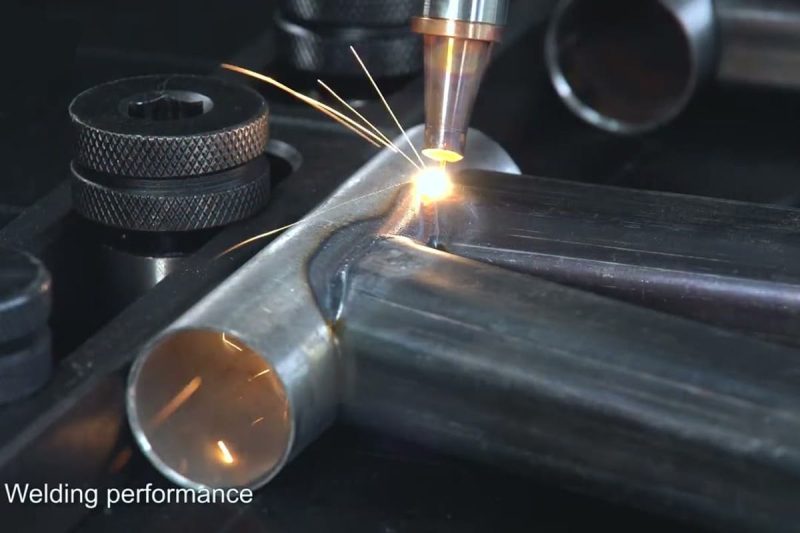

Laserové svařování, jakožto pokročilá technologie bezkontaktního svařování s vysokou hustotou energie, se široce používá v automobilovém, leteckém a elektronickém průmyslu díky dobré kvalitě svaru, malé tepelně ovlivněné zóně a vysokému stupni automatizace. V praktických aplikacích má laserové svařování důležitý vliv na mechanické vlastnosti materiálů (pevnost, tažnost, houževnatost a odolnost proti únavě). Tento článek se bude podrobně zabývat čtyřmi aspekty: změnami mechanických vlastností, mechanismy zhoršování, klíčovými ovlivňujícími faktory a optimalizačními strategiemi, aby pomohl inženýrům a kupujícím lépe vybrat zařízení pro laserové svařování a optimalizovat procesní parametry.

Obsah

Vliv laserového svařování na mechanické vlastnosti

V moderní výrobě, ve srovnání s jinými tradičními metodami svařování, laserové svařovací stroje může se rychle ohřát a ochladit ve velmi krátkém čase, což způsobuje významné změny v organizační struktuře svarové zóny a tepelně ovlivněné zóny (HAZ), což má zásadní vliv na mechanické vlastnosti materiálu. Následující aspekt bude podrobně rozebrán ze čtyř hledisek: pevnost, tažnost, houževnatost a odolnost proti únavě.

Pevnost

Laserové svařování využívá zaostřený laserový paprsek k vytvoření hlubokého průvaru na povrchu materiálu. Svarový kov rychle tuhne a vytváří hustou a jemnozrnnou strukturu, čímž účinně snižuje defekty, jako jsou póry a vměstky, takže lze obvykle dosáhnout pevnosti v tahu a meze kluzu srovnatelné nebo dokonce vyšší než u základního materiálu. Pokud je však příkon tepla příliš velký nebo je rozložení energie nerovnoměrné, snadno může dojít k lokálnímu přepálení nebo podtavení, mikrotrhlinám nebo neúplnému průvaru, což má za následek defekty, jako je snížená pevnost svaru. Proto je pro zajištění pevnosti svaru zásadní optimalizace výkonu laseru, rychlosti svařování a polohy ohniska.

Tažnost

Vzhledem k rychlé rychlosti ochlazování během laserového svařování se v oblasti tepelně ovplyvnené zóny (HAZ) často vytváří vysoce tvrdá martenzitická nebo jemná perlitová struktura, což může zvýšit zdánlivou tvrdost, ale může snížit plastickou tažnost. Přesnou regulací rychlosti svařování a hustoty laserové energie pro dosažení rozumné úrovně tepelného vstupu lze podpořit tvorbu rovnoosých nebo rekrystalizovaných zrn a vyvážit pevnost a tažnost, aby se zajistila dostatečná plasticita svaru při rázovém zatížení nebo deformačním zpracování.

Houževnatost

Houževnatost je důležitým ukazatelem schopnosti materiálu odolávat šíření trhlin. Úzká tepelně ovlivněná zóna laserového svařovacího stroje zmenšuje gradient tvrdosti mezi základním materiálem a oblastí svaru, což přispívá ke zlepšení celkové rázové houževnatosti. Zejména u materiálů, které jsou náchylné ke křehkému lomu, jako je nerezová ocel a hliníkové slitiny, může laserové svařování výrazně snížit citlivost na trhliny. V případech nízkých teplot nebo vysokých rázů je však nutné tepelné zpracování po svařování, aby se eliminovalo zbytkové tahové napětí popouštěním nebo stárnutím a dále se zlepšila houževnatost.

Odolnost proti únavě

Geometrie svaru, kvalita povrchu a rozložení zbytkového napětí jsou klíčovými faktory ovlivňujícími únavovou životnost. Laserové svařovací stroje mohou dosáhnout kuželových nebo rybí měřítkových mikrosvarů, snížit oblasti koncentrace napětí a tím zlepšit odolnost proti únavě. Pokud se však na povrchu svaru nacházejí mikrotrhliny, rozstřik nebo nevyčištěná struska, zbytkové tahové napětí se účinně neuvolní, což se stane zdrojem vzniku únavových trhlin. Díky tomu lze povrchové vady odstranit a zbytkové napětí přerozdělit leštěním po svařování, vibračním stárnutím nebo mírným popouštěním, aby se prodloužila únavová životnost svařovaných součástí.

Díky vysoké hustotě energie a přesné regulaci energie dosahují laserové svařovací stroje jemnozrnného zpevnění a vytváření úzkých tepelně ovlivněných zón v oblasti svaru, což pomáhá zlepšit pevnost, houževnatost a odolnost proti únavě svařovaných dílů. Zároveň je však třeba věnovat pozornost i potenciálním výzvám, které přináší tažnost a zbytkové napětí. Optimalizací parametrů laserového svařování, racionálním návrhem geometrie svaru a kombinací tepelného zpracování po svařování lze zachovat nebo dokonce zlepšit komplexní mechanické vlastnosti svařovaných dílů a zároveň zajistit vysokou účinnost a spolehlivé zajištění kvality pro následné aplikace.

Mechanismus degradace materiálu během laserového svařování

Přestože má laserové svařování významné výhody v podobě vysoké hustoty energie a extrémně rychlé rychlosti ochlazování, nelze ignorovat vliv jeho tepelného cyklu na mikrostrukturu kovu. Zhoršování kvality materiálů během svařování se projevuje především ve vzniku tepelně ovlivněné zóny (HAZ), růstu zrn a procesu rekrystalizace a v rozložení a akumulaci zbytkového napětí. Tyto faktory přímo určují mechanické vlastnosti a životnost svaru a jsou důležitým základem pro hodnocení kvality svařování. Následující text bude analyzovat tyto tři základní mechanismy jeden po druhém.

Vznik tepelně ovlivněné zóny

Tepelně ovlivněná zóna označuje oblast, která se během svařování netaví, ale v důsledku zvýšení teploty prochází metalografickou transformací a strukturálními změnami. Tepelně ovlivněná zóna laserového svařování je mnohem užší než u tradičních procesů, jako je obloukové svařování, ale její teplotní gradient je extrémně velký a teplota v oblasti se může náhle změnit ze stovek stupňů na méně než bod tání. Obecně lze tepelně ovlivněnou zónu rozdělit na:

- Hrubozrnná zóna: V blízkosti linie tavení zrna výrazně rostou, tvrdost se zvyšuje, ale houževnatost se výrazně snižuje.

- Jemnozrnná zóna: Teplota je o něco nižší než v hrubozrnné zóně, zrna rostou mírně a pevnost a houževnatost jsou relativně dobré.

- Částečná rekrystalizace/amorfní zóna: Nejdále od svaru je metalografická struktura složitá a rozmanitá.

Různé regionální proporce a rozložení přímo ovlivní pevnost, tažnost a únavové vlastnosti svarového spoje.

Růst zrn a rekrystalizace

Za vysokých teplot mají kovová zrna silný termodynamický pohon a dochází k růstu zrn nebo rekrystalizaci.

- Růst zrn: Průměr zrn svarového kovu a oblast tepelně ovplyvnené zóny (HAZ) se zvětšují a hranice zrn se zmenšují, což má za následek zvýšení tvrdosti, ale snížení houževnatosti, což ji činí obzvláště náchylnou k tomu, aby se stala cestou šíření trhlin.

- Rekrystalizace: Po svaření a následném ochlazení dochází v některých oblastech k rekrystalizaci, čímž vzniká nová, jednotná a jemná rovnoměrně tvarovaná krystalová struktura, což je velmi prospěšné pro zlepšení celkových mechanických vlastností.

Řízení poměru růstu a rekrystalizace zrn je důležitým prostředkem k zajištění výkonu svarových spojů. Například úpravou svařovacího výkonu a rychlosti svařování lze dosáhnout rychlého ohřevu a ochlazování, omezit zhrubnutí zrn a podpořit rekrystalizaci.

Zbytkové napětí

Vstupní teplo při laserovém svařování je koncentrovaný a lokalizovaný, takže kolem svaru a tepelně ovplyvnené zóny (HAZ) se vytváří komplexní pole zbytkového napětí. Zbytkové napětí se obvykle dělí na:

- Zbytkové tahové napětí: koncentrované na povrchu svaru a povrchu tepelně ovlivněné zóny, podporuje vznik trhlin, snižuje únavovou životnost a odolnost proti korozi.

- Zbytkové tlakové napětí: rozložené uvnitř svaru a v oblastech daleko od svaru, má určitý pozitivní vliv na potlačení šíření trhlin.

Pokud nelze tahové napětí účinně uvolnit, stane se v pozdějším provozu bezpečnostním rizikem. Proto je u mnoha důležitých konstrukcí nutné tepelné zpracování po svařování (jako je nízkoteplotní popouštění a vibrační stárnutí), aby se snížilo zbytkové tahové napětí a zlepšila provozní spolehlivost svařovaných součástí.

Během laserového svařování se mikrodegradace materiálu soustředí hlavně na organizační vývoj tepelně ovlivněné zóny, změnu velikosti zrna a vznik zbytkového napětí. Přestože laserové svařování má výhody ve snížení tepelně ovlivněné zóny (HAZ) a tepelného příkonu, pokud nejsou parametry svařování a tepelný cyklus správně řízeny, mohou se stále vyskytovat hrubá zrna, zbytkové tahové napětí a další nepříznivé faktory. Přesným nastavením procesních parametrů, optimalizací rozložení energie a provedením vhodné úpravy po svařování lze plně využít vysokou účinnost laserového svařování a zároveň minimalizovat negativní dopad na vlastnosti materiálu, čímž se dosáhne rovnováhy mezi kvalitou svařování a bezpečností provozu.

Klíčové faktory ovlivňující změny mechanických vlastností

Během laserového svařování nejsou mechanické vlastnosti svaru a okolního kovu statické, ale jsou ovlivněny řadou procesních faktorů. Různé kombinace svařovacích parametrů přímo určují průvar svaru, strukturu kovu, rozložení zbytkového napětí a riziko vad, čímž ovlivňují pevnost, houževnatost, tažnost a odolnost hotového výrobku proti únavě. Hluboké pochopení těchto klíčových faktorů a jejich optimalizace v praxi jsou jádrem zajištění kvality a stability svařování. Následující text bude diskutován o jejich mechanismu účinku a optimalizačních nápadech ze čtyř hledisek: příkon tepla a hustota energie, rychlost svařování, konstrukce a geometrie spoje a tepelné zpracování po svařování.

Příkon tepla a hustota energie

Během laserového svařování jsou tepelný příkon a hustota energie klíčovými procesními proměnnými, které určují průvar, tvorbu svaru a vývoj mikrostruktury. Tepelný příkon se vztahuje k tepelné energii absorbované svarem na jednotku délky, která přímo určuje objem roztavené lázně a rozložení teploty ve svařovací oblasti. Pokud je tepelný příkon příliš vysoký, i když pomáhá dosáhnout hlubokého průvaru a zlepšit pevnost spoje, povede také k výraznému zhrubnutí zrn, zvětšení šířky tepelně ovlivněné zóny a způsobí akumulaci zbytkového tahového napětí ve svaru, čímž se sníží tažnost a houževnatost. Naopak, příliš nízký tepelný příkon způsobí nedostatečné protavení svarového kovu, což má za následek vady, jako je neúplný průvar, póry a struskové vměstky, které ovlivní hustotu a únavovou životnost spoje.

Hustota energie úzce souvisí s rozložením výkonu laserového paprsku v oblasti svaru. Vysoká hustota energie dokáže kov rychle roztavit ve velmi krátkém čase a vytvořit tak svar s „hlubokým pronikáním a úzkým svarem“, což je obzvláště důležité pro zlepšení pevnosti svaru a rozměrové přesnosti. Pokud je však hustota energie rozložena nerovnoměrně, je také velmi snadné způsobit problémy, jako je lokální přepálení, rozstřikování nebo abnormální morfologie taveniny, což ovlivňuje konzistenci a estetiku svaru. Proto je při samotném stanovení procesu nutné kombinovat typ materiálu, tloušťku plechu a požadovaný svařovací výkon, aby bylo možné přesně řídit výkon laseru, polohu ohniska a rychlost posuvu, a dosáhnout tak ideální úrovně vstupní energie a rovnoměrného rozložení energie.

Rychlost svařování

Rychlost svařování je jedním z důležitých parametrů, které ovlivňují intenzitu přívodu tepla a rychlost ochlazování svaru. S rostoucí rychlostí svařování se snižuje přívod tepla za jednotku času a zrychluje se rychlost ochlazování roztavené lázně, čímž se omezuje velikost tepelně ovlivněné zóny a tvorba hrubozrnné struktury, což pomáhá zjemňovat zrna a zlepšovat pevnost a tvrdost svarového kovu. Za podmínek vysoké rychlosti svařování lze laserovým svařováním dosáhnout menší deformace a vynikající rozměrové přesnosti, což je zvláště vhodné pro případy s vysokými požadavky na přesnost obrobků, jako je výroba přesných plechů a leteckých dílů.

Pokud je však rychlost svařování nastavena příliš vysoko, tekutost roztavené lázně se oslabí a kov nebude schopen plně smáčet okraje spoje, což je náchylné k problémům s kvalitou, jako je diskontinuita svaru, nedostatek tavení a vměstky strusky. Naopak, když je rychlost svařování příliš nízká, výrazně se zvyšuje tepelný příkon svaru, objem roztavené lázně se rozšiřuje a proces chlazení se prodlužuje, což zhoršuje zhrubnutí zrna a zvyšuje úroveň zbytkového napětí. Aby se dosáhlo rovnováhy mezi vysokou pevností a vysokou houževnatostí, měl by být výběr rychlosti svařování ověřen několika koly testů na základě tloušťky obrobku, výkonu laseru a tvaru spoje, přičemž se má za cíl dosáhnout rovnoměrného a hustého svaru, zjemněné struktury a minimalizace vad svařování.

Návrh a geometrie spoje

Konstrukce a geometrie spoje mají přímý a dalekosáhlý vliv na mechanické vlastnosti a spolehlivost laserově svařovaných spojů. Různé tvary spojů nejen určují hloubku a šířku provaření, ale také ovlivňují rozložení napětí ve svarovém spoji a typy vad, které se mohou vyskytnout. U svařování tenkých plechů mohou tupé spoje zajistit souvislé a rovnoměrné svary a snížit obtíže s montáží; zatímco u středně silných a tlustých plechů nebo vysoce zatížených obrobků je použití drážek ve tvaru V, Y a jiných konstrukcí drážek užitečnější pro zvýšení objemu svarového kovu, zlepšení kvality tavení a odolnosti svaru proti únavě.

Rozumná geometrie spoje může také pomoci snížit oblast koncentrace svařovacího napětí a zabránit šíření mikrotrhlin podél okraje spoje. Detailní parametry, jako je velikost svaru, úhel, hloubka drážky a spojovací mezera, je třeba přizpůsobit různým materiálům a podmínkám zatížení. Například drážky ve tvaru V jsou vhodné pro hluboké provařování a snižují riziko neúplného tavení, zatímco drážky ve tvaru U nebo dvojité drážky ve tvaru V umožňují vícevrstvé svařování tlustých plechů, čímž se zlepšuje celková pevnost a houževnatost spoje. Standardizovaným návrhem spoje a přesnou montáží lze minimalizovat vady svarů a zlepšit konzistenci produktu a dlouhodobou spolehlivost provozu.

Tepelné zpracování po svařování (PWHT)

Tepelné zpracování po svařování (PWHT) je důležitou součástí procesu laserového svařování, která zajišťuje stabilitu spoje a zlepšuje jeho spolehlivost. Vzhledem k charakteristikám lokálního ohřevu při vysokých teplotách a extrémně rychlého ochlazování při laserovém svařování obvykle ve svaru a tepelně ovlivněné zóně zůstává velké tahové napětí, což nejen zvyšuje riziko křehkého lomu při nízkých teplotách, ale také snižuje únavovou životnost. Pomocí vhodného procesu PWHT lze výrazně snížit zbytkové napětí, optimalizovat mikrostrukturu kovu a dále zlepšit houževnatost a mechanické vlastnosti svarového spoje.

V praktických aplikacích zahrnuje PWHT hlavně několik procesních metod: popouštění se používá ke snížení křehkosti zpevněné struktury a zlepšení houževnatosti a tažnosti spoje; žíhání zvyšuje rozměrovou stabilitu svaru změkčením struktury a uvolněním zbytkového napětí; stárnutí pomáhá stabilizovat mikrostrukturu svarového kovu a zlepšuje dlouhodobou pevnost a odolnost proti korozi; kromě toho lze vibrační stárnutí použít také jako pomocný prostředek k dalšímu rozptýlení zbytkového napětí mechanickými vibracemi. Každý proces má svůj specifický scénář použití a teplotní rozsah. Například ocelové díly se obvykle popouštějí při 550~650 ℃, hliníkové slitiny jsou vhodné pro umělé stárnutí při přibližně 160 ℃ a vysokopevnostní titanové slitiny je nutné žíhat ve vakuovém prostředí, aby se zabránilo oxidaci a zhoršení výkonu.

Správný výběr a provedení tepelného zpracování po svařování může nejen snížit vznik trhlin a zlepšit houževnatost za nízkých teplot, ale také dosáhnout rovnoměrnější a stabilnější struktury zrn a prodloužit životnost svaru při komplexním zatížení. Zejména v oblastech s extrémně vysokými bezpečnostními požadavky, jako je letecký průmysl, tlakové nádoby a výroba špičkových zařízení, se PWHT stalo klíčovým procesem pro zajištění kvality svařování a dosažení dlouhodobé spolehlivosti.

Obecně platí, že při laserovém svařování určují vstup tepla a hustota energie hloubku průvaru, rychlost ochlazování a stupeň zjemnění mikrostruktury; rychlost svařování přímo ovlivňuje integritu svaru a šířku tepelně ovlivněné zóny; geometrie spoje dominuje v rozložení napětí a kontrole vad; tepelné zpracování po svařování dále zlepšuje komplexní mechanické vlastnosti svařovaných dílů úpravou mikrostruktury a eliminací zbytkového napětí. Pouze vědeckým návrhem a laděním systému a organickou integrací výše uvedených faktorů lze maximalizovat pevnost, tažnost, houževnatost a odolnost svaru proti únavě, což poskytuje vysoce spolehlivá svařovací řešení pro různá průmyslová odvětví.

Strategie pro udržení nebo zlepšení mechanických vlastností

Pro dosažení vysoké pevnosti, vysoké houževnatosti a vynikající odolnosti proti únavě při laserovém svařování je nutné řídit systém svařovacího procesu propracovaným způsobem. Od svařovacích parametrů přes kompatibilitu materiálů až po kontrolu kvality, každý článek přímo ovlivňuje konečný mechanický výkon. Následující tři strategie jsou navrženy tak, aby pomohly společnostem zavést systematický proces pro zajištění stabilní a neustále optimalizované kvality výrobků.

Optimalizované parametry svařování

Klíčové parametry, jako je výkon laseru, rychlost svařování, poloha ohniska a průtok pomocného plynu, lze přesně optimalizovat kombinací experimentálního návrhu s numerickou simulací. Při svařování titanové slitiny Ti6Al4V byla použita Taguchiho metoda k provedení ortogonálních experimentů s výkonem laseru a rychlostí svařování, přičemž se úspěšně snížila pórovitost o 30% a zvýšila pevnost v tahu o 5% (viz související výzkum). U plechů z nerezové oceli může analýza odezvové plochy rychle najít optimální kombinaci teploty předehřevu a hustoty laserové energie, dosáhnout ideální shody mezi hloubkou a šířkou průniku a snížit vznik trhlin. Dynamickým sledováním změn teploty a morfologie roztavené lázně v kombinaci s online úpravou zpětné vazby lze zaručit vysokou konzistenci kvality svaru.

Výběr materiálu a jeho kompatibilita

Na materiálové úrovni by se měly upřednostňovat kovy s vysokou kompatibilitou s laserovým svařováním, jako je nízkouhlíková ocel, nerezová ocel a hliníkové slitiny, aby se dosáhlo nejlepšího efektu svařování a mikrostruktury. V některých složitých případech lze ke zlepšení spojovacích vlastností spojů různých kovů použít také legující drát nebo práškovou eutektickou technologii; například přidání svařovacího drátu na bázi mědi do svařování oceli a hliníku může výrazně snížit tvorbu křehkých fází a zlepšit únavovou životnost. Kromě toho je pro zamezení tvorby oxidových vměstků a pórů obzvláště důležité čištění povrchu před svařováním, mírné předehřívání a použití ochrany inertním plynem, jako je argon.

Zajištění kvality a testování

Zavedení spolehlivého systému řízení kvality je poslední linií obrany k zajištění spolehlivosti laserově svařovaných dílů. Doporučuje se kombinovat nedestruktivní testování (UT, RT, PT) s online monitorováním svařovacího procesu (například koherentním zobrazováním) pro zachycení vnitřních vad a anomálií taveniny v reálném čase. Před uvedením hotového výrobku do provozu by měl být svar podroben tahovým, rázovým a únavovým zkouškám v kombinaci s analýzou mikrostruktury, aby se ověřila účinnost procesních parametrů a výběru materiálu. Prostřednictvím uzavřené smyčky zpětné vazby se výsledky testů používají k neustálé optimalizaci procesu, což může výrazně snížit míru oprav a zvýšit spokojenost zákazníků.

Systematickou optimalizací parametrů, přesným výběrem materiálů a přísnou kontrolou kvality lze komplexně zlepšit mechanické vlastnosti laserově svařovaných spojů. Výše uvedené tři strategie se vzájemně doplňují a nejenže mohou zlepšit pevnost a houževnatost svaru, ale také účinně prodloužit únavovou životnost a splnit tak přísné požadavky různých průmyslových odvětví na vysoce spolehlivé svařované díly.

Shrnout

Laserové svařování neustále rozšiřuje své aplikační scénáře díky svým výhodám vysoké účinnosti, přesnosti a automatizace. Faktory, jako je tepelně ovlivněná zóna, chování zrn a zbytkové napětí ve svařovacím procesu, však mají důležitý vliv na pevnost, tažnost, houževnatost a odolnost materiálu proti únavě. Optimalizací parametrů laserového svařovacího stroje, racionálním návrhem spojů, implementací tepelného zpracování po svařování a přísnou kontrolou kvality lze efektivně udržovat nebo zlepšovat mechanické vlastnosti svařovaných dílů. Pro uživatele, kteří hledají vysoce kvalitní laserové svařovací zařízení a dokonalá technická řešení, AccTek LaserNaše laserová svařovací zařízení s dlouholetými zkušenostmi v oboru a profesionálním týmem pro výzkum a vývoj vám poskytnou řešení laserového svařování na míru, která vám pomohou i nadále držet vedoucí postavení v oblasti laserového svařování.

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení