Poškodí pulzní laserové čištění substrát?

Pulzní laserové čištění si získalo širokou popularitu v aplikacích, jako je příprava povrchů laserem a odstraňování rzi vláknovým laserem, a to díky své vysoké účinnosti, ekologické šetrnosti a bezkontaktní povaze. Pro mnoho uživatelů však zůstává jedna kritická otázka: Může tato technologie poškodit substrát?

Tento článek zkoumá základy pulzního laserového čištění a zkoumá potenciální tepelné, mechanické a fotochemické efekty, které by mohly vést k poškození substrátu při různých nastaveních parametrů. Zaměříme se také na klíčové ovlivňující faktory, jako je tepelná vodivost a rychlost absorpce materiálu, a představíme praktické strategie – jako je optimalizace parametrů, vícepulzní řízení a monitorování teploty v reálném čase – pro minimalizaci rizika.

Obsah

Pochopení pulzního laserového čištění

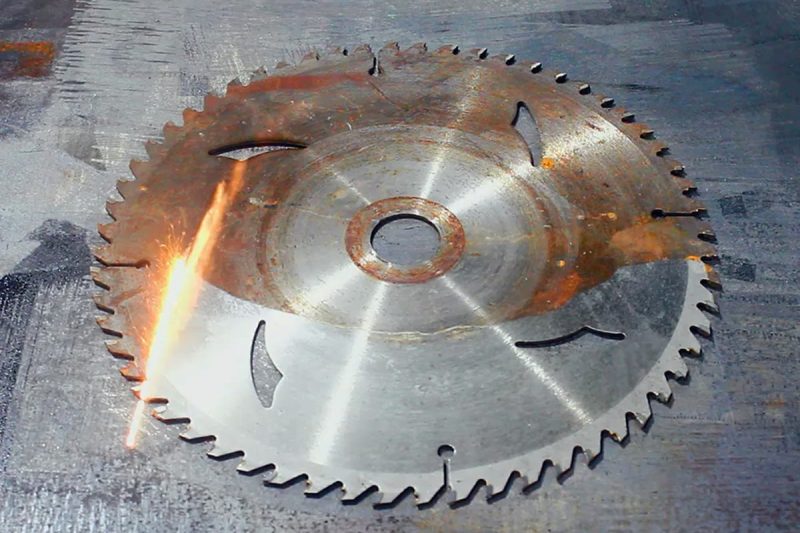

Pulzní laserové čištění je efektivní, ekologická a bezkontaktní technologie povrchové úpravy, která se široce používá v aplikacích, jako je laserové odstraňování rzi, odstraňování barev, čištění oxidových vrstev a laserová příprava povrchu pro přesné formy a elektronické součástky. Základní princip spočívá ve vysokoenergetických laserových pulsech, které rychle odpařují nebo odstraňují kontaminanty ze substrátu, aniž by způsobovaly významné tepelné účinky nebo mechanické poškození materiálu.

V praktických aplikacích je pro zlepšení účinnosti čištění a zajištění bezpečnosti substrátu nezbytné pochopení a optimalizace následujících klíčových parametrů:

- Trvání pulzu: Vztahuje se na trvání jednoho laserového pulzu, obvykle v řádu nanosekund, pikosekund nebo dokonce femtosekund. Kratší pulzy pomáhají zmenšit tepelně ovlivněnou zónu (HAZ), což je činí ideálními pro přesné čištění tepelně citlivých materiálů.

- Energie pulzu: Představuje energii přenášenou každým laserovým pulzem a přímo ovlivňuje čisticí schopnost. Vyšší energie pulzu je účinná pro odstranění silně ulpělých nečistot, ale musí být pečlivě kontrolována, aby se zabránilo poškození substrátu.

- Frekvence opakování: Vztahuje se na frekvenci laserových pulzů vyzařovaných za jednotku času. Vyšší frekvence opakování může zvýšit rychlost čištění, ale pokud není správně kontrolována, může způsobit akumulaci tepla a vést k tepelnému poškození.

- Vlnová délka: Vlnová délka laseru určuje jeho interakci s různými materiály. Například kovy obvykle lépe reagují na vlnovou délku laseru 1064 nm.

- Profil paprsku: Vztahuje se k rozložení energie laserového paprsku v prostoru. Ideální profil paprsku by měl mít rovnoměrné rozložení energie, což by zajistilo stabilní a efektivní čištění a zároveň zabránilo lokálnímu přehřátí nebo nerovnoměrnému čištění.

V aplikacích, jako je laserové odstraňování rzi, laserové čištění forem nebo jiné průmyslové využití, správná konfigurace těchto parametrů nejen zlepšuje účinnost, ale také chrání materiál, což z nich činí klíčový faktor pro dosažení vysoce kvalitního pulzního laserového čištění.

Mechanismy poškození substrátu

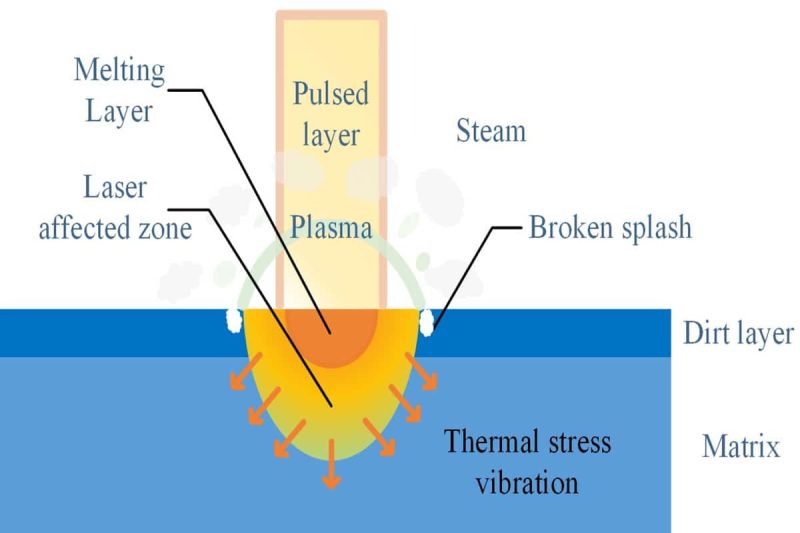

Během procesu pulzního laserového čištění mohou být substráty ovlivněny různými mechanismy, včetně tepelných, mechanických a fotochemických účinků. Technologie pulzního laserového čištění sice nabízí vysokou účinnost a environmentální výhody, ale za určitých podmínek mohou tyto účinky substrát poškodit. Níže jsou uvedeny specifické mechanismy poškození:

Tepelné efekty

- Tavení: Vysokoenergetické laserové pulzy mohou lokálně zahřát substrát na teploty přesahující bod tání, což způsobuje lokální tavení. Tento jev je obzvláště častý při čištění kovových povrchů nebo povlaků. Pokud je laserová energie příliš vysoká, může dojít k lokálnímu tavení.

- Tepelné namáhání: Rychlé zahřívání a ochlazování během procesu laserového čištění může způsobit nerovnoměrnou tepelnou roztažnost, což vede k vnitřnímu napětí v materiálu. Toto napětí může vést k prasklinám nebo deformacím, zejména u tepelně citlivých nebo tenkostěnných materiálů.

- Tepelně ovlivněná zóna (HAZ): Mikrostruktura a mechanické vlastnosti substrátu v tepelně ovlivněné zóně (HAZ) se mohou změnit. Tato změna může snížit mechanickou pevnost a životnost substrátu, zejména u kovů a slitin, kde HAZ může vést ke snížení výkonnosti materiálu.

Mechanické účinky

- Rázové vlny: Expanze plazmatu indukovaná laserem generuje rázové vlny, které mohou způsobit mechanické poškození povrchu substrátu. To platí zejména pro křehké nebo jemné materiály, kde rázové vlny mohou vést k povrchovým trhlinám nebo odlupování materiálu.

- Tlak odpařování: Rychlé odpařování kontaminantů vytváří vysoký tlak, který se může přenést na povrch substrátu a vyvinout tak dodatečné mechanické zatížení. Pokud je proces čištění příliš rychlý nebo energie příliš vysoká, může to způsobit lokální poškození nebo deformaci substrátu.

Fotochemické efekty

- Chemické změny povrchu: Vysokoenergetické fotony z laseru mohou interagovat s povrchem substrátu a způsobovat chemické reakce, které mění jeho povrchové vlastnosti. Například některé procesy laserového čištění mohou spustit oxidaci nebo jiné chemické reakce, čímž se změní povrchová struktura a chemické složení substrátu.

- Kontaminace: Neúplné odstranění kontaminantů během čištění může vést k opětovnému usazování zbytkových materiálů na povrchu substrátu a způsobit novou kontaminaci. To může negativně ovlivnit vlastnosti substrátu a mít dlouhodobé nepříznivé účinky na jeho použití.

Přestože pulzní laserové čištění nabízí vysoce účinnou metodu odstraňování povrchových nečistot, je zásadní pečlivě kontrolovat parametry laseru, jako je energie pulzu, doba trvání a frekvence opakování, aby se zabránilo poškození substrátu v důsledku výše uvedených tepelných, mechanických a fotochemických účinků. Správná konfigurace parametrů laseru a přesné ovládání jsou nezbytné pro zajištění bezpečnosti i účinnosti čisticího procesu.

Faktory ovlivňující poškození substrátu

Během pulzního laserového čištění ovlivňují různé faktory stupeň poškození, ke kterému může dojít na substrátu. Pochopení a optimalizace těchto faktorů je klíčová pro zajištění účinného odstranění kontaminantů a ochrany substrátu. Níže jsou uvedeny hlavní ovlivňující prvky:

Vlastnosti materiálu

- Tepelná vodivost: Materiály s vysokou tepelnou vodivostí dokáží efektivněji odvádět teplo, čímž snižují riziko akumulace tepla a poškození. Například kovy jako měď a hliník jsou díky svému vynikajícímu odvodu tepla méně náchylné k tepelné degradaci během laserového čištění.

- Absorpční koeficient: Absorpční koeficient určuje, kolik laserové energie může materiál absorbovat při určité vlnové délce. Vyšší absorpční rychlost vede k rychlejšímu ohřevu povrchu, takže pro bezpečné čištění je nezbytné přesné ovládání vlnové délky a výkonu laseru.

- Bod tání: Materiály s nižšími body tání jsou náchylnější k tavení při vystavení vysokoenergetickému laseru. Volba vhodných parametrů čištění je nezbytná při práci s tepelně citlivými substráty, jako jsou plasty nebo slitiny s nízkým bodem tání.

- Mechanická pevnost: Vyšší mechanická pevnost pomáhá materiálu odolávat poškození rázovými vlnami nebo tepelným namáháním. U pevnějších substrátů je menší pravděpodobnost praskání nebo deformace během čištění vysokofrekvenčním pulzním laserem.

- Chemické složení: Chemická stabilita substrátu ovlivňuje jeho náchylnost k fotochemickým reakcím. Některé materiály mohou při vystavení vysokoenergetickým fotonům procházet změnami chemického povrchu, což by mohlo negativně ovlivnit jejich výkon.

Parametry laseru

- Trvání pulzu: Trvání každého laserového pulzu přímo ovlivňuje způsob přenosu tepla na substrát. Ultrakrátké pulzy (např. femtosekundové lasery) mohou výrazně minimalizovat tepelně ovlivněnou zónu (HAZ), čímž snižují riziko tepelného poškození – zejména u jemných nebo přesných součástí.

- Energie pulzu: Správné nastavení energie pulzu je zásadní. K odstranění kontaminantů je potřeba dostatečná energie, ale nadměrná energie může vést k roztavení nebo ablaci substrátu. Optimalizace tohoto parametru zajišťuje efektivní a zároveň bezpečné čištění.

- Frekvence opakování: Vysoká frekvence opakování zvyšuje riziko akumulace tepla. Aby se zabránilo akumulaci tepla a možnému poškození substrátu, musí být frekvence upravena na základě tepelné tolerance a vodivosti materiálu.

- Vlnová délka: Výběr vlnové délky laseru, která odpovídá absorpčním charakteristikám kontaminantů i substrátu, zvyšuje účinnost čištění a snižuje poškození. Toto je klíčová strategie pro optimalizaci přípravy povrchu laserem.

Ekologické předpoklady

- Teplota okolí: Zvýšené teploty okolí mohou zvýšit počáteční teplotu substrátu, což zvyšuje riziko přehřátí během procesu čištění. U citlivých aplikací může být nutná regulace teploty.

- Vlhkost: Vysoká vlhkost může způsobit kondenzaci vlhkosti na povrchu substrátu, což mění způsob, jakým laser reaguje s materiálem. To může vést k dalším tepelným nebo chemickým účinkům, což může ohrozit čisticí výkon.

- Stav povrchu: Drsnost povrchu a typ přítomných nečistot ovlivňují výsledek čisticího procesu. Nepravidelné povrchy nebo vrstvené nečistoty mohou vést k nerovnoměrnému rozložení energie, což ovlivňuje jak účinnost čištění, tak bezpečnost podkladu.

Úspěšnost pulzního laserového čištění a jeho vliv na substrát závisí nejen na samotném laserovém systému, ale také na fyzikálních a chemických vlastnostech materiálu, podmínkách prostředí a stavu povrchu. Pro minimalizaci poškození substrátu a maximalizaci účinnosti čištění je nezbytné komplexně vyhodnotit tyto faktory a odpovídajícím způsobem upravit parametry laseru.

Strategie pro minimalizaci poškození substrátu

Přestože pulzní laserové čištění nabízí přesné, bezkontaktní řešení pro odstraňování kontaminantů, nesprávné nastavení parametrů může stále vést k nevratnému poškození podkladového substrátu. Pro zajištění účinného čištění a zároveň zachování integrity materiálu je třeba použít kombinaci optimalizace parametrů a pokročilých technik.

Optimalizace parametrů

- Úprava trvání pulzu: Využití ultrakrátkých pulzů, jako jsou femtosekundové lasery, výrazně omezuje zónu tepelné difúze, čímž efektivně minimalizuje velikost zóny ovlivněné teplem (HAZ) a snižuje riziko tepelného poškození.

- Řízení energie pulzů: Nastavení energie pulzů na minimum potřebné pro odstranění kontaminantů zabraňuje nadměrnému zahřívání nebo tavení povrchu substrátu, což je zásadní pro choulostivé materiály.

- Řízení frekvence opakování: Pečlivě zvolená frekvence opakování zajišťuje dostatečnou dobu chlazení mezi pulzy, což pomáhá předcházet akumulaci tepla, která může vést k deformaci, mikrotrhlinám nebo jiným problémům s podkladem souvisejícím s teplotou.

- Volba správné vlnové délky: Přizpůsobení vlnové délky laseru absorpčním charakteristikám substrátu i kontaminantů zvyšuje selektivitu čištění, zvyšuje účinnost a minimalizuje expozici substrátu.

Pokročilé techniky

- Provoz v režimu Burst: Rozdělením jednoho pulzu do série dílčích pulzů snižuje režim Burst intenzitu špičkového pulzu při zachování celkové energie, čímž se zmírňuje tepelné a mechanické namáhání povrchu.

- Vícenásobné překrývání pulzů: Odstraňování kontaminantů ve více průchodech pomocí pulzů s nižší energií umožňuje postupnou ablaci materiálu, čímž se výrazně snižuje dopad na substrát.

- Tvarování paprsku: Pokročilá optika dokáže rovnoměrněji distribuovat laserovou energii po cílové oblasti, čímž zabraňuje lokálnímu přehřátí a zajišťuje konzistentní výsledky přípravy laserového povrchu.

Monitorování a zpětná vazba

- Monitorování teploty: Teplota je klíčovým faktorem ovlivňujícím tepelné poškození. Umístěním infračervených termokamer nebo termočlánkových senzorů v čištěné oblasti lze v reálném čase zachytit trend změn teploty povrchu substrátu. Když se teplota blíží bodu tání nebo kritické hodnotě tepelného namáhání, systém může okamžitě snížit energii pulzu nebo snížit frekvenci opakování, aby účinně zabránil tavení, deformaci nebo tepelnému praskání materiálu. Tento mechanismus zpětné vazby výrazně zlepšil bezpečnost a spolehlivost laserového čištění v oblasti přesné výroby.

- Akustické monitorování: Technologie akustického monitorování, jako jsou ultrazvuková zařízení pro měření tloušťky, dokáže efektivně sledovat změny tloušťky substrátu během procesu čištění. Sběrem dat v reálném čase dokáže systém určit, zda došlo k nadměrnému úběru materiálu, včas vydat varování a upravit parametry laseru. Například čínský patent CN112044874A navrhuje systém laserového čištění v reálném čase v kombinaci s ultrazvukovou zpětnou vazbou, který zabraňuje strukturálnímu poškození způsobenému nadměrným čištěním.

- Optická zpětná vazba: Optická koherentní tomografie (OCT) poskytuje trojrozměrné zobrazování čištěné oblasti s vysokým rozlišením, které dokáže přesně určit, zda byly kontaminanty zcela odstraněny a zda došlo k poškození povrchu substrátu. Ve srovnání s tradičními vizuálními systémy má OCT silnější penetrační schopnost a přesnost a je obzvláště vhodná pro hodnocení čisticího účinku vysoce přesných nebo vícevrstvých strukturovaných povrchů.

Integrací přesného řízení parametrů laseru s pokročilými technologiemi lze výrazně snížit riziko poškození substrátu během pulzního laserového čištění. Tyto strategie jsou obzvláště důležité v aplikacích, kde je integrita povrchu prvořadá, jako je například letecký a kosmický průmysl, výroba polovodičů a restaurování kulturního dědictví. Správná implementace nejen zlepšuje čisticí výkon, ale také podporuje dlouhodobou trvanlivost a bezpečnost materiálu.

Případové studie a aplikace

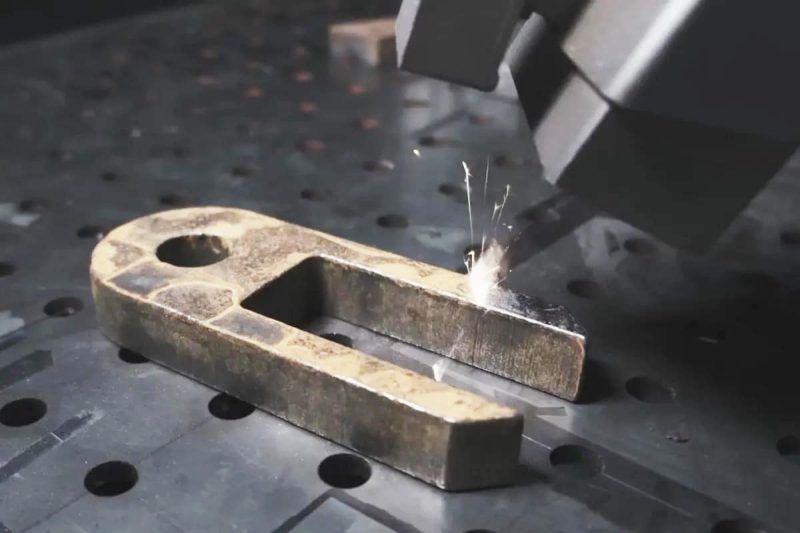

Pulzní laserové čištění, díky své bezkontaktní povaze, vysoké selektivitě a provozu bez spotřebních materiálů, bylo úspěšně aplikováno v různých špičkových průmyslových odvětvích. Tyto reálné aplikace demonstrují spolehlivost technologie a průmyslovou hodnotu při zpracování složitých povrchových úprav.

Polovodičový průmysl

Při výrobě polovodičů může i kontaminace částicemi o velikosti mikronů snížit výkon čipu nebo způsobit výrobní selhání. Tradiční metody čištění mohou během odstraňování částic zavádět statickou elektřinu nebo poškodit povrch destičky. Pulzní laserové čištění – zejména s femtosekundovými laserovými pulzy (např. 233 fs) – využívá laserem indukované mikrorázové vlny k přesnému odstranění kontaminantů ze skleněných substrátů prakticky bez tepelného dopadu na mikroskopické úrovni. Tato vysoce přesná a neškodná metoda čištění se postupně stává klíčovým procesem v pokročilých linkách na výrobu čipů.

Automobilový průmysl

Při údržbě motorů, renovaci lopatek turbín a servisu hydraulických systémů je efektivní odstraňování rzi a silných nečistot klíčové. Pulzní laserové čištění zajišťuje silné propojení energie s vrstvami kontaminace na kovových površích, což umožňuje přesné odstraňování nečistot bez ovlivnění rozměrové přesnosti nebo integrity povrchu kritických součástí. Jeho vysoká opakovatelnost a snadná automatizace z něj činí ideální volbu pro moderní průmyslové výrobní linky, které efektivně prodlužují životnost dílů a zvyšují spolehlivost zařízení.

Ochrana kulturního dědictví

Čištění historických artefaktů a budov vyžaduje extrémně šetrné zacházení – důkladné odstranění kontaminantů bez poškození původního materiálu. Technologie ultrarychlého pulzního laseru umožňuje „šetrné“ čištění materiálů, jako je kámen, kov a keramika. Běžně se používá k odstraňování biofilmů, nečistot z prostředí a korozních produktů. Ve srovnání s chemickým nebo mechanickým čištěním se laserové metody vyhýbají sekundárnímu znečištění a fyzickému oděru a jsou široce používány v muzeích, restaurátorských laboratořích a projektech ochrany památek po celém světě.

Od přesné elektroniky a těžkého průmyslu až po ochranu kulturního dědictví se pulzní laserové čištění ukázalo jako vysoce efektivní, bezpečné a ovladatelné moderní čisticí řešení. S neustálým vývojem laserové technologie a inteligentních řídicích systémů se rozsah jeho použití bude dále rozšiřovat – a procesy čištění povrchů napříč odvětvími budou splňovat stále vyšší standardy.

Výzvy a omezení

Navzdory výhodám pulzního laserového čištění – jako je bezkontaktní provoz, vysoká přesnost a šetrnost k životnímu prostředí – tato technologie stále čelí několika výzvám v praktické implementaci a širším přijetí v různých odvětvích:

Náklady: Laserové čisticí systémy obvykle zahrnují vysoce výkonné laserové generátory, přesné řídicí jednotky a chladicí systémy a jejich počáteční investice je relativně vysoká. Pro malé a střední podniky se náklady na pořízení a dlouhodobou údržbu mohou stát hlavní překážkou propagace. Zároveň některé špičkové systémy, jako jsou femtosekundové nebo pikosekundové laserové generátory, mají vyšší náklady na podpůrné vybavení a údržbu a je třeba zvážit návratnost investice.

Kompatibilita materiálů: Některé materiály s vysokou odrazivostí (jako je hliník nebo měď) nebo průhledností (jako je sklo nebo plast) vykazují špatnou absorpci laserové energie, což snižuje účinnost čisticího procesu nebo způsobuje jeho selhání. Vlnová délka laseru musí být navíc přesně sladěna s optickými absorpčními charakteristikami cílového materiálu – což je obzvláště složitý požadavek při čištění vícemateriálových kompozitních povrchů.

Přestože přetrvávají finanční a technické problémy, pulzní laserové čištění se i nadále etabluje jako spolehlivé a pokročilé řešení ve špičkových průmyslových aplikacích. S neustálým vývojem v miniaturizaci zařízení, snižování nákladů a inteligentních operačních systémech se očekává, že tato omezení časem zmizí, což umožní širší využití v rozmanitých průmyslových prostředích.

souhrn

Technologie pulzního laserového čištění se svými bezkontaktními, vysoce přesnými a ekologickými výhodami prokázala široký aplikační potenciál v moderních průmyslových odvětvích. Díky přesnému řízení parametrů laseru, jako je délka pulzu, energie a vlnová délka, a implementaci pokročilých monitorovacích a zpětnovazebních systémů dokáže tato technologie účinně odstraňovat povrchové nečistoty a zároveň minimalizovat poškození substrátu, čímž zajišťuje účinnost i bezpečnost během procesu čištění. Její úspěšné aplikace ve špičkových oblastech, jako jsou polovodiče, automobilový průmysl, letecký průmysl a ochrana kulturního dědictví, dále potvrzují její obrovský potenciál a technickou spolehlivost.

Navzdory pozitivním výsledkům, kterých technologie pulzního laserového čištění dosáhla v mnoha odvětvích, musí firmy při jejím zavedení stále zvažovat faktory, jako jsou náklady, provozní složitost a kompatibilita materiálů. Počáteční investice do laserového čisticího zařízení je relativně vysoká a obsluha vyžaduje profesionální technické školení, aby zajistila efektivní provoz systému. Některé materiály s vysokou odrazivostí nebo průhledné materiály mohou navíc vyžadovat speciální vlnové délky laseru a nastavení parametrů. Proto musí firmy provést komplexní vyhodnocení v konkrétních aplikacích, aby zajistily optimální výsledky čištění a minimální poškození substrátu.

Získání laserového řešení

Jako přední výrobce laserových zařízení, AccTek Laser se zavazuje poskytovat vysoce kvalitní pulzní laserové čisticí stroje abychom zákazníkům pomohli dosáhnout efektivních a bezpečných výsledků čištění a splnili různé potřeby průmyslového čištění. Ať už se jedná o čištění přesné elektroniky, těžkého průmyslu nebo kulturního dědictví, můžeme zákazníkům poskytnout laserová řešení na míru, která splní rozmanité požadavky na čištění.

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení