Vliv výběru pomocného plynu na proces řezání laserem

V moderní průmyslové výrobě se technologie laserového řezání díky své vysoké přesnosti, flexibilitě a vysoké účinnosti stala nepostradatelným výrobním nástrojem v řadě odvětví, včetně kovoobrábění, automobilového průmyslu, elektroniky a letectví. Ve srovnání s tradičním mechanickým řezáním dosahuje laserové řezání nejen vysoce přesného zpracování složitých vzorů, ale také udržuje konzistentní kvalitu řezu na tenkých i tlustých plechech, což výrazně zlepšuje efektivitu výroby a využití materiálu. S pokrokem v průmyslové automatizaci se dosahuje vysoce výkonných... laserové řezací stroje se staly nezbytným vybavením pro firmy, které zvyšují svou konkurenceschopnost.

Kromě základních parametrů, jako je výkon laseru, řezná rychlost, ohnisková vzdálenost a průměr bodu, hraje klíčovou roli ve výsledcích řezání také volba pomocného plynu. Pomocný plyn nejen odstraňuje roztavený materiál a řezné úlomky, čímž zabraňuje hromadění strusky a ucpávání na řezné hraně, ale také ovlivňuje oxidační stav povrchu materiálu a výsledek řezu prostřednictvím chemických reakcí nebo inertní ochrany. Například použití kyslíku při řezání uhlíkové oceli může zvýšit řeznou rychlost, zatímco použití dusíku při řezání nerezové oceli nebo hliníku může zabránit oxidaci a vytvořit hladší řezné hrany.

Vhodný výběr plynu nejen zlepšuje účinnost řezání, ale také výrazně snižuje následné opracování a odstraňování otřepů, čímž šetří výrobní náklady a zlepšuje celkovou kvalitu zpracování. Flexibilní nastavení průtoku a tlaku plynu podle typu materiálu, tloušťky a požadavků na přesnost řezání zároveň může dále optimalizovat řezný výkon a zajistit, aby každé opracování splňovalo očekávané standardy. Díky tomu je racionální konfigurace pomocného plynu klíčovým faktorem, který nelze v procesu laserového řezání ignorovat, a má přímý dopad na efektivitu výroby a kvalitu produktů společnosti.

Obsah

Základy řezání laserem

Laserové řezání je vysoce přesná, vysoce účinná a bezkontaktní technologie zpracování, která se široce používá v odvětvích, jako je kovoobrábění, elektronika, automobilový průmysl a letectví. Kromě výkonu laseru a rychlosti řezání hraje klíčovou roli v kvalitě řezání, efektivitě a konečné úpravě materiálu také výběr a řízení pomocného plynu.

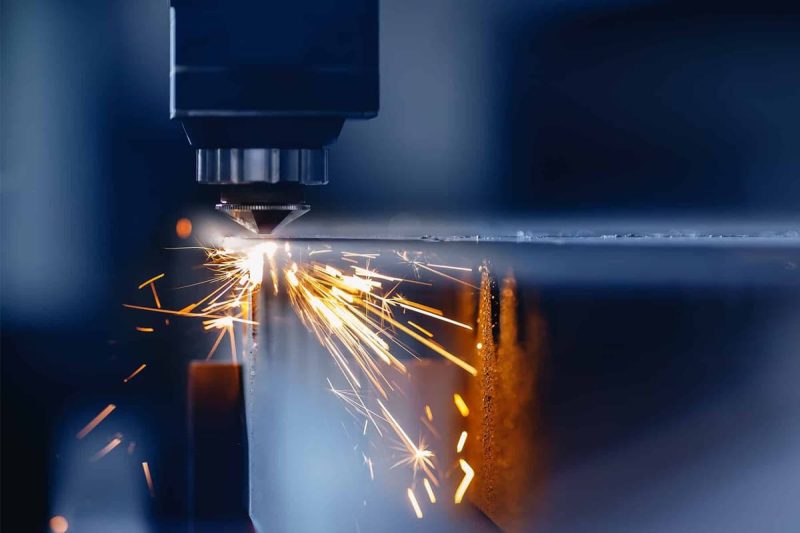

Princip procesu laserového řezání

Řezání laserem spočívá v ozáření povrchu materiálu laserovým paprskem o vysoké energii, což způsobí jeho roztavení, odpaření nebo vypaření v extrémně krátkém čase. Pomocný plyn (například kyslík, dusík nebo vzduch) poté odfoukne taveninu a vytvoří přesný řez.

- Bezkontaktní zpracování: Není vyžadován žádný mechanický kontakt, což snižuje namáhání a deformaci materiálu.

- Vysoká přesnost: Malý průměr laserového paprsku umožňuje zpracování složitých vzorů.

- Vysoká účinnost: Rychlost zpracování je vysoká, takže je vhodný pro řezání tenkých i silných plechů.

Běžné typy laserových generátorů

Různým typům laserových generátorů odpovídají různé materiály a požadavky na zpracování:

- CO2laserové generátory: Vhodné pro materiály jako dřevo, akryl, řežou širokou škálu tlouštěk a jsou relativně cenově dostupné.

- Generátory vláknových laserů: Vhodné pro nerezová ocel, hliníkové slitinya vysoce reflexní kovy, které nabízejí vysokou přesnost řezání a nízkou spotřebu energie.

- Krystalové laserové generátory (například Nd:YAG): Používají se pro vysoce přesné nebo mikroobrábění, vhodné pro řezání tenkých plechů a elektronických součástek.

Komponenty laserového řezacího systému

Kompletní systém laserového řezání obvykle zahrnuje:

- Laserový zdroj: Poskytuje vysokoenergetický paprsek, který je hlavní hnací silou řezání.

- Optický přenosový systém: Přesně přenáší laserový paprsek na řezací hlavu a zajišťuje stabilní zaostření.

- Řezná hlava: Zaostřuje laserový paprsek a řídí proud plynu, což přímo ovlivňuje kvalitu řezu.

- Řídicí systém: Upravuje výkon, rychlost řezání a frekvenci pulzů pro dosažení vysoce přesného zpracování.

- Systém pomocného plynu: Zajišťuje průtok plynu, tlak a čistotu pro optimalizaci účinnosti řezání a kvality řezaného povrchu.

Klíčové parametry ovlivňující řezný výkon

Řezný výkon nezávisí jen na výkonu laseru, ale také na následujících faktorech:

- Výkon laseru: Vyšší výkon zvyšuje tloušťku a rychlost řezu, ale nadměrný výkon může vést k rozšíření tepelně ovlivněné zóny.

- Řezná rychlost: Shoda rychlosti a výkonu určuje kvalitu řezné spáry. Nadměrná rychlost může vést k neúplným nebo hrubým řezům. Ohnisková vzdálenost a průměr řezného bodu: Kratší ohnisková vzdálenost a menší velikost řezného bodu zlepšují přesnost, ale příliš malá ohnisková vzdálenost může zvýšit riziko připálení.

- Pulzní frekvence: Ovlivňuje kontinuitu řezu a povrchovou úpravu a je obzvláště důležitá pro tenké plechy nebo přesné řezání.

- Tlak a průtok pomocného plynu: Nedostatečný tlak může způsobit hromadění taveniny, zatímco nadměrný průtok může vychýlit materiál a ovlivnit kvalitu řezu.

Zvládnutí základů laserového řezání pomáhá pochopit principy řezání, vybrat vhodný laserový generátor a optimalizovat parametry řezání. Správná konfigurace pomocného plynu je klíčová pro zlepšení účinnosti řezání, zajištění kvality řezu a minimalizaci následného zpracování. Při návrhu procesu laserového řezání může komplexní zvážení vlastností materiálu, parametrů laseru a typu plynu maximalizovat výkon laserového řezacího stroje a poskytnout stabilní a efektivní řešení pro průmyslovou výrobu.

Role pomocného plynu při řezání laserem

V procesu laserového řezání je pomocný plyn více než jen nástroj pro „odfouknutí roztaveného materiálu“. Hraje klíčovou roli v kvalitě řezu, účinnosti a povrchové úpravě řezu. Mezi běžné pomocné plyny patří kyslík, dusík a vzduch. Volba plynu přímo ovlivňuje rychlost řezu, tepelně ovlivněnou zónu, kvalitu řezné hrany a následné zpracování.

Zlepšení rychlosti a efektivity řezání

Pomocný plyn urychluje výstup roztaveného materiálu, čímž se proces řezání stává plynulejším:

- Řezání kyslíkem: Tato metoda využívá oxidační reakci k rychlému spálení materiálu, čímž se zvyšuje rychlost řezání a je obzvláště vhodná pro uhlíkovou ocel a silné plechy.

- Řezání dusíkem: Ačkoli nedochází k žádné chemické reakci, plynný dusík chrání řezaný povrch před oxidací pomocí vysokotlakého paprsku, čímž udržuje stabilní řeznou rychlost, i když o něco nižší než u řezání kyslíkem.

- Řezání vzduchem: Tato metoda nabízí nižší náklady, ale vzhledem k obsahu směsného plynu je její řezná rychlost a účinnost relativně střední, takže je vhodná pro tenké plechy nebo nekritické materiály.

Zlepšení kvality řezného povrchu

Pomocný plyn má přímý vliv na rovinnost a povrchovou úpravu řezné hrany:

- Řezání nerezové oceli a hliníku dusíkem vede k hladkému řezu bez oxidů a snižuje otřepy.

- Řezání uhlíkové oceli kyslíkem: I když je rychlejší, může způsobit mírně oxidovanou hranu, což vyžaduje následné zpracování.

- Průtok a tlak plynu: Příliš nízký průtok a tlak mohou vést k zadržování taveniny a hrubému řezu; příliš vysoký průtok může způsobit průhyb materiálu nebo zúžení řezné spáry.

Snižuje tepelně ovlivněnou zónu a deformaci materiálu

Pomocné plyny zajišťují chlazení během procesu řezání a pomáhají kontrolovat plochu materiálu vystavenou teplu:

- Inertní plyny (dusík, argon): účinně zmenšují tepelně ovlivněnou zónu a minimalizují deformaci materiálu, díky čemuž jsou obzvláště vhodné pro vysoce přesné obrábění nebo obrábění tenkých plechů.

- Kyslík: I když zvyšuje rychlost řezání, teplo uvolněné chemickou reakcí může zvětšit lokalizovanou zónu ovlivněnou teplem, což vyžaduje optimalizaci výkonu a rychlosti laseru na základě parametrů řezání.

Snižuje dodatečné zpracování a obrábění

Výběr správného pomocného plynu může snížit složitost následného zpracování a zvýšit produktivitu:

- Hladké řezy snižují potřebu odjehlování, což šetří práci a čas zpracování.

- Dusík nebo vysoce čistý vzduch zabraňuje oxidaci a hromadění nečistot podél řezné hrany, čímž zlepšuje konzistentní kvalitu řezu.

Důležitost čistoty a stability plynu

Vysoce čistý plyn a stabilní průtok plynu jsou klíčové pro dosažení vysoce kvalitního řezání.

- Nečistoty v plynu mohou způsobit vrstvu černého oxidu nebo otřepy na řezném povrchu.

- Stabilní tlak a průtok plynu zajišťují kontinuitu řezání, zabraňují zpětnému toku taveniny a nerovnoměrným řezným řezům.

Pomocný plyn hraje v procesu laserového řezání několik rolí, včetně zvýšení rychlosti řezání, zlepšení kvality řezaného povrchu, snížení tepelně ovlivněných zón a minimalizace potřeby následného zpracování. Různé plyny (kyslík, dusík a vzduch) mají své vlastní výhody a použitelné rozsahy. Správný výběr a optimalizace průtoku, tlaku a čistoty plynu na základě typu materiálu, tloušťky a požadavků na řezání může výrazně zlepšit účinnost laserového řezání a kvalitu zpracování a poskytnout tak efektivní a stabilní řešení pro průmyslovou výrobu.

Faktory ovlivňující výběr plynu

Během procesu laserového řezání je volba pomocného plynu klíčová pro výsledky řezání. Různé materiály, tloušťky a požadavky na řezání určují nejvhodnější plyn, který následně ovlivňuje rychlost řezání, kvalitu řezaného povrchu, tepelně ovlivněnou zónu (HAZ) a efektivitu následného zpracování. Následující faktory jsou klíčové pro výběr plynu.

Materiálové vlastnosti

Různé materiály reagují na pomocné plyny výrazně odlišně.

- Uhlíková ocel: Při řezání uhlíkové oceli může kyslíkové řezání rychle vytlačovat roztavený materiál oxidací, čímž se zvyšuje rychlost řezání, ale může vést ke vzniku lehké oxidové vrstvy na řezné hraně.

- Nerezová ocel: Protože nerezová ocel je náchylná k oxidaci, jsou pro řezání vhodnější inertní plyny, jako je dusík nebo argon, aby se zajistil hladký řez bez oxidace.

- Hliník a hliníkové slitiny: Díky vysoké odrazivosti a tepelné vodivosti může použití dusíku snížit oxidaci a připalování a zároveň zachovat přesnost řezné spáry.

- U nekovových materiálů: jako je akryl, dřevo nebo plast, se laserové řezání zaměřuje především na schopnost plynu odstraňovat roztavený materiál a riziko vznícení. Obvykle postačuje vzduch nebo nízkotlaký dusík.

Rozdíly ve vlastnostech materiálů určují volbu pomocného plynu, což ovlivňuje nejen kvalitu řezání, ale také přímo ovlivňuje účinnost řezání a výrobní náklady laserového řezacího stroje.

Tloušťka a složení materiálu

Tloušťka materiálu je klíčovým faktorem při určování typu plynu a parametrů řezání:

- U silných plechových materiálů, jako jsou silné plechy z uhlíkové oceli, se k řezání obvykle používá kyslík. Kyslík chemicky reaguje s kovem, uvolňuje další teplo, urychluje odtok taveniny a zlepšuje účinnost řezání.

- U tenkých plechových materiálů nebo snadno oxidovatelných kovů, jako je tenká nerezová ocel a hliník, je pro řezání vhodný dusík, který snižuje oxidaci v řezné spárě a zajišťuje hladký povrch.

- Složení slitiny materiálu: Slitiny s vysokým obsahem chromu nebo hliníku jsou náchylnější k oxidaci v řezné spárě a přilnavosti taveniny během řezání, což vyžaduje použití ochranné vrstvy inertního plynu.

Vhodné sladění tloušťky materiálu s typem plynu pomáhá optimalizovat parametry laserového řezání, zlepšit účinnost řezání a minimalizovat otřepy a deformace v řezné spárě.

Požadavky na řeznou rychlost a přesnost

Požadavky na rychlost a přesnost řezného úkolu přímo ovlivňují volbu pomocného plynu:

- Pro vysokorychlostní řezání: Pro řezání plechů s nízkou přesností nebo tlustých plechů lze použít kyslík k urychlení procesu řezání a zlepšení produktivity laserového řezacího stroje. Vysoce přesné řezání: Pro obrábění přesných dílů nebo tenkých plechů mohou inertní plyny (dusík nebo argon) snížit oxidaci a zlepšit rovinnost a povrchovou úpravu řezu.

- Řízení parametrů laserového řezání: Průtok a tlak plynu musí být sladěny s výkonem, ohniskovou vzdáleností a rychlostí řezání, aby byla zajištěna konzistentní velikost řezné spáry a kvalita hran.

Různé řezné rychlosti a požadavky na přesnost vyžadují optimalizaci výběru plynu ve spojení s parametry laserového řezacího stroje, aby se dosáhlo rovnováhy mezi efektivitou a kvalitou.

Šířka řezné spáry a kvalita hrany

Typ a průtok pomocného plynu mají přímý vliv na tvar řezné spáry a kvalitu ostří:

- Zúžení řezné spáry: Nadměrný tlak plynu nebo nerovnoměrný průtok může vést ke zúžení řezné spáry, což nevede k vysoce přesné montáži.

- Vznik otřepů: Použití inertního plynu může účinně omezit vznik otřepů, a tím snížit následné náklady na odstraňování otřepů a obrábění.

- Úprava hran: Dusík a vysoce čistý vzduch udržují hladké řezy, zatímco řezání uhlíkové oceli kyslíkem může vést k oxidaci hran, což vyžaduje dodatečné broušení.

Správným výběrem typu plynu a nastavením průtoku a tlaku lze optimalizovat geometrii řezné drážky, což zlepšuje konzistenci a efektivitu průmyslového zpracování.

Faktory životního prostředí a bezpečnosti

V průmyslové výrobě jsou při výběru plynů zásadní také environmentální a bezpečnostní aspekty:

- Výpary a prach z řezání: Některé plyny generují značné množství výparů, což může mít vliv na provozní bezpečnost a životnost zařízení.

- Hořlavost a chemická reaktivita: Kyslík urychluje hoření, což vyžaduje přísnou kontrolu řezného prostředí a bezpečnostních předpisů.

- Cena plynu: Vysoce čistý dusík nebo argon jsou relativně drahé a ve velkovýrobě vyžadují rovnováhu mezi nákladovou efektivitou a kvalitou řezání.

Bezpečnost, ochrana životního prostředí a nákladová efektivita jsou klíčovými faktory v průmyslových aplikacích laserových řezacích strojů. Správný výběr plynu a strategie jeho použití mohou zmírnit rizika a zároveň zajistit stabilitu výroby.

Výběr vhodného pomocného plynu je klíčovou součástí optimalizace procesu laserového řezání. Volba kyslíku, dusíku, vzduchu nebo jiných speciálních plynů je určena faktory, jako jsou vlastnosti materiálu, tloušťka, rychlost řezání a požadavky na přesnost, geometrie řezné spáry a bezpečnost životního prostředí. Strategickým výběrem typu plynu, tlaku a průtoku, který zahrnuje parametry laserového řezacího stroje a výrobní požadavky, se nejen zlepšuje účinnost řezání a kvalita řezu, ale také se snižují náklady na následné zpracování, což poskytuje efektivní a stabilní řešení pro průmyslovou výrobu.

Vliv výběru plynu na kvalitu řezání laserem

V procesu laserového řezání určuje pomocný plyn nejen rychlost řezání, ale také přímo ovlivňuje kvalitu řezu. Výběr plynu hraje klíčovou roli při určování kvality řezného povrchu, šířky řezné spáry, tepelně ovlivněné zóny (HAZ) a následné obtížnosti zpracování. Následující text analyzuje specifický vliv plynu na kvalitu laserového řezání z několika hledisek.

Povrchová úprava a kvalita hran

Povrchová úprava řezu je klíčovým ukazatelem kvality laserového řezání.

- Řezání nerezové oceli nebo hliníku dusíkem účinně zabraňuje oxidaci, udržuje jasný a hladký řez a prakticky nevyžaduje žádné následné zpracování.

- Řezání uhlíkové oceli kyslíkem nabízí rychlejší řezné rychlosti, ale může vést k mírné oxidové vrstvě na hranách, což má za následek tmavší barvu povrchu a vyžaduje dodatečné broušení nebo čištění.

- Řezání vzduchem nabízí povrchovou úpravu někde mezi tím, takže je vhodné pro zpracování tenkých plechů, kde jsou požadavky na kvalitu povrchu méně náročné.

Povrchová úprava přímo ovlivňuje přesnost montáže součástí a vzhled výrobku, takže výběr správného plynu může snížit náklady na přepracování a následné zpracování u zdroje.

Rychlost a účinnost řezání

Reakční mechanismy různých plynů určují rozdíly v rychlosti řezání:

- Řezání kyslíkem: Reakcí s kovem generuje dodatečné teplo, urychluje odtok taveniny a zvyšuje rychlost řezání u silných plechů z uhlíkové oceli.

- Řezání dusíkem: Přestože jsou řezné rychlosti nižší než u kyslíku, zachovává vysokou kvalitu řezů a je vhodné pro přesné obrábění s přísnými požadavky na břity.

- Řezání vzduchem: Vhodné pro rychlé zpracování materiálů střední a nízké tloušťky, zajišťuje efektivitu a zároveň snižuje náklady na plyn.

Pro velkovýrobce je klíčem k optimalizaci výběru plynu nalezení rovnováhy mezi efektivitou laserového řezání a kvalitou řezu.

Tepelně ovlivněná zóna a deformace

Velikost tepelně ovlivněné zóny (HAZ) určuje náchylnost materiálu k deformaci.

- Inertní plyny (dusík, argon): Účinně snižují rozsah vedení tepla během řezání, minimalizují tepelně ovlivněnou zónu (HAZ) a zachovávají původní vlastnosti materiálu.

- Řezání kyslíkem: Dodatečně uvolněné teplo může zvýšit tepelně ovplyvnenou zónu (HAZ), zejména při řezání tenkých plechů, což vede k mírnému deformování hran.

V odvětvích, jako je letecký a kosmický průmysl a výroba přesných elektronických součástek, je minimalizace tepelně ovlivněné zóny (HAZ) klíčová pro zajištění pevnosti a stability součásti.

Šířka a kužel řezné spáry

Tlak a čistota pomocného plynu ovlivňují šířku řezné spáry:

- Řezání dusíkem pod vysokým tlakem: vytváří užší řeznou spáru a zachovává svislost a konzistenci.

- Řezání kyslíkem: I když je řezná rychlost vysoká, řezná spára je relativně široká a může vykazovat mírné zúžení.

- Nedostatečný průtok plynu: brání rychlému odvádění taveniny, což má za následek nerovnoměrné řezné řezy a nízkou přesnost řezu.

Šířka řezné spáry přímo ovlivňuje vůli při montáži a využití materiálu, což z ní činí klíčový faktor pro snižování výrobních nákladů ve výrobním průmyslu.

Snížení počtu kroků odstraňování otřepů a následného řezání

Správná volba pomocného plynu může zkrátit následné kroky zpracování:

- Řezání dusíkem: vytváří hladký řez bez oxidů, což výrazně snižuje počet kroků odstraňování otřepů a leštění.

- Řezání uhlíkové oceli kyslíkem: na řezných hranách se snadno tvoří oxidové vrstvy a otřepy, které vyžadují následné leštění.

- Řezání vzduchem: může způsobit mírné otřepy na hranách, ale je přijatelnou volbou pro nízkonákladovou výrobu.

Snížení počtu kroků odstraňování otřepů a následného zpracování nejen zlepšuje efektivitu výroby, ale také snižuje investice do práce a zařízení, což je obzvláště důležité pro velkovýrobu.

Volba pomocného plynu přímo určuje kvalitu laserového řezání. Správné použití kyslíku, dusíku nebo vzduchu ovlivňuje nejen rychlost a účinnost řezání, ale také kvalitu povrchu, velikost tepelně ovlivněné zóny, šířku řezné spáry a následné náklady na zpracování. Při tvorbě plánu řezání by společnosti měly zvážit vlastnosti materiálu, tloušťku a požadavky na přesnost, aby vědecky vybraly pomocný plyn, průtok a tlak pro dosažení efektivních, stabilních a vysoce kvalitních výsledků laserového řezání.

Srovnávací analýza asistenčních plynů

Mezi běžné pomocné plyny používané při laserovém řezání patří kyslík, dusík, stlačený vzduch, argon a některé speciální plyny. Různé plyny mají své výhody a omezení, pokud jde o rychlost řezání, kvalitu řezu, náklady a scénáře použití. Následující text porovnává a analyzuje několik běžných plynů.

kyslík (O2)

Kyslík je nejrozšířenějším pomocným plynem při řezání uhlíkové oceli laserem.

- Rychlost řezání: Kyslík podléhá silné oxidační reakci s kovem, uvolňuje další teplo a výrazně zlepšuje účinnost řezání silných plechů.

- Kvalita řezu: Na řezné hraně se vytváří oxidová vrstva, která má za následek tmavší barvu povrchu. V některých případech může být nutné dodatečné broušení nebo odhrotování.

- Použití: Řezání tlustých plechů z uhlíkové a nerezové oceli s nízkou přesností.

- Nevýhody: Řezná hrana může snižovat odolnost proti korozi, takže je nevhodná pro díly vyžadující vysokou přesnost a vysokou kvalitu povrchové úpravy.

Řezání kyslíkem je proto vhodnější pro aplikace, které vyžadují vysokou účinnost, ale méně náročné povrchové úpravy.

dusík (N2)

Dusík je jedním z nejpoužívanějších inertních plynů v laserových řezacích strojích a je obzvláště vhodný pro řezání vysoce kvalitních materiálů, jako je nerezová ocel a hliník.

- Řezná rychlost: Řezná rychlost je nižší než u kyslíku, ale dusík pod vysokým tlakem dokáže udržet stabilní řezání.

- Kvalita řezu: Řezy jsou hladké a bez oxidových vrstev, vyžadují jen minimální nebo žádné následné zpracování.

- Použití: Materiály vyžadující vysokou kvalitu hran, jako je nerezová ocel, hliník a hliníkové slitiny a měď.

- Nevýhody: Vysoká spotřeba dusíku a vysoké náklady, zejména při obrábění silných plechů.

Řezání dusíkem je vhodné pro vysoce přesná výrobní odvětví, jako jsou automobilové díly, letecký průmysl a lékařské přístroje.

Stlačený vzduch

Řezání vzduchem se široce používá pro řezání středních až tenkých plechů díky nízkým nákladům a snadné dostupnosti.

- Řezná rychlost: Mezi rychlostí kyslíku a dusíku, vhodná pro obrábění střední rychlostí.

- Kvalita řezu: Řezy jsou obecně hladké, s možnou mírnou oxidací nebo otřepy na hranách.

- Použití: Řezání tenkých plechů z uhlíkové oceli, nerezové oceli a hliníku, zejména v odvětvích citlivých na náklady. Výhody: Nízké náklady, vysoká všestrannost a vhodné pro malé a střední zpracovatelské podniky.

Přestože řezání vzduchem nenabízí stejnou kvalitu řezu jako dusík, jeho vysoká nákladová efektivita ho činí široce používaným ve střední a nižší třídě.

Argon (Ar)

Argon je inertní plyn, často používaný pro speciální materiály nebo tam, kde je vyžadována vysoká ochrana proti proříznutí.

- Řezná rychlost: Nižší než u dusíku a kyslíku, ale poskytuje stabilní ochranu proti proříznutí.

- Kvalita řezu: Řez je bez oxidových vrstev, s hladkým okrajem, což zabraňuje poškození chemických vlastností materiálu.

- Použití: Řezání titanových slitin, hořčíkových slitin a dalších reaktivních kovů.

- Nevýhody: Vysoké náklady na plyn a nízká účinnost řezání, obecně nevhodné pro velkovýrobu.

Řezání argonem se běžněji používá pro zpracování materiálů s vysokou přidanou hodnotou, například v leteckém průmyslu a výrobě zdravotnických prostředků.

Jiné speciální plyny

Kromě běžných plynů kyslíku, dusíku, vzduchu a argonu využívají některé specializované procesy směsné nebo speciální plyny.

- Směs plynů: Například směs dusíku a argonu může dosáhnout jak dobrého výsledku řezu, tak i dobré ochrany proti řezu.

- Helium (He): Používá se v omezeném počtu špičkových aplikací, nabízí vynikající odvod tepla, ale jeho cena je extrémně vysoká.

Tento typ plynu se obvykle používá ve vědeckých výzkumných experimentech nebo specializovaných procesech a dosud nebyl široce používán v průmyslové výrobě.

Různé plyny mají v procesu laserového řezání různé výkonnostní výhody: Kyslík řeže rychle a efektivně, takže je vhodný pro silné plechy z uhlíkové oceli. Dusík řeže s vysokou kvalitou a bez oxidace, takže je vhodný pro nerezovou ocel a hliník. Vzduch řeže za nízkou cenu a nabízí vysokou všestrannost, takže je vhodný pro zpracování středních a tenkých plechů. Argon řeže s vysokou ochranou, takže je vhodný pro speciální kovy a špičkovou výrobu. Při výběru pomocného plynu by společnosti měly zvážit vlastnosti materiálu, tloušťku řezu, požadavky na přesnost a rozpočet nákladů a vědecky formulovat parametry procesu laserového řezání, aby dosáhly optimální rovnováhy mezi kvalitou řezu a efektivitou výroby.

Strategie optimalizace výběru plynu

V reálné výrobě optimální výběr pomocného plynu přímo určuje celkovou kvalitu a efektivitu laserového řezání. Vzhledem k různým typům materiálů, jejich tloušťkám a požadavkům na přesnost musí společnosti flexibilně upravovat své řezací strategie na základě specifických okolností. Následuje několik běžných optimalizačních strategií:

Výběr správného plynu na základě typu materiálu

- Řezání uhlíkové oceli: Doporučuje se kyslík, protože využívá teplo generované oxidační reakcí ke zlepšení účinnosti řezání, zejména při řezání silných plechů.

- Řezání nerezové oceli a hliníku: Pro zabránění oxidaci a zajištění jasného a hladkého řezu se doporučuje dusík.

- Neželezné kovy a speciální slitiny: Argon nebo dusík poskytují vynikající ochranu a zabraňují změnám chemických vlastností řezu.

Kombinací různých materiálů s různými typy plynu lze zajistit kvalitu řezání přímo u zdroje.

S ohledem na tloušťku materiálu a rychlost řezání

- Řezání silných plechů: Kyslík výrazně zvyšuje rychlost řezání, ale vyžaduje vylepšené čištění povrchu při následném zpracování.

- Řezání tenkých plechů: Vhodnější je dusík nebo vzduch, což umožňuje kontrolovanou šířku řezné spáry a zároveň zachovává čistý řezný okraj.

Ve výrobní praxi určuje optimální řešení z hlediska efektivity a nákladů rovnováha mezi tloušťkou a řeznou rychlostí.

Optimalizace tlaku a průtoku plynu

Tlak a průtok pomocného plynu přímo ovlivňují odstraňování strusky a chladicí účinky řezu:

- Vysokotlaký dusík: Vhodný pro vysoce přesné řezání, vytváří úzké a hladké řezné spáry.

- Nízkotlaký kyslík: Používá se pro běžné zpracování uhlíkové oceli, zajišťuje účinnost a zároveň snižuje spotřebu plynu.

Správné nastavení tlaku plynu může zabránit nadměrnému otřepu a zbytkům strusky na řezu, čímž se zlepší celková kvalita řezu.

Vyvažování kvality řezání a kontroly nákladů

V reálné výrobě musí firmy často najít rovnováhu mezi snižováním výkonu a náklady.

- Špičkové aplikace: Průmyslová odvětví, jako je letectví a lékařské přístroje, preferují dusík nebo argon, aby byla zajištěna volná oxidová vrstva na řezu.

- Hromadná výroba: Odvětví jako domácí spotřebiče a zpracování plechů preferují řezání vzduchem nebo kyslíkem, což z nich činí nákladově efektivnější možnosti.

Optimalizací procesních parametrů a optimalizací konfigurace plynu lze dosáhnout snížení nákladů a zvýšení efektivity.

Zvažte faktory životního prostředí a bezpečnosti

Volba pomocného plynu ovlivňuje nejen kvalitu řezání, ale také prostředí v dílně a bezpečnost provozu:

- Při používání kyslíku dbejte na riziko požáru.

- Při použití vysokotlakého dusíku nebo vzduchu zajistěte bezpečnost a stabilitu zařízení.

- Snížení emisí kouře a výfukových plynů při řezání je v souladu s environmentálními požadavky.

Kromě snahy o efektivitu by firmy měly upřednostňovat také ekologicky šetrnou výrobu.

Optimalizace výběru plynu je komplexní proces, který vyžaduje zvážení mnoha faktorů, včetně typu materiálu, tloušťky, rychlosti řezání, rozpočtu nákladů a bezpečnosti a ochrany životního prostředí. Optimalizací kombinací pomocných plynů a úpravou procesních parametrů lze nejen zlepšit kvalitu laserového řezání, ale také vyvážit efektivitu a náklady, což v konečném důsledku zvyšuje konkurenceschopnost výroby pro společnosti.

souhrn

Laserové řezání, jako vysoce přesná a vysoce efektivní metoda zpracování v moderní výrobě, se široce používá v různých oblastech, včetně kovoobrábění, automobilového průmyslu, leteckého průmyslu a elektroniky. Kromě hardwarových faktorů, jako je výkon laseru, rychlost řezání a optický systém, jsou klíčovými faktory pro určování výsledků řezání také výběr a optimalizace pomocných plynů.

Od kyslíku, dusíku, vzduchu až po argon, různé plyny mají své výhody a nevýhody, pokud jde o rychlost řezání, jakost řezaného povrchu, kontrolu nákladů a přizpůsobivost prostředí. Řezání kyslíkem je vhodné pro vysoce efektivní zpracování tlustých plechů, řezání dusíkem splňuje požadavky na vysokou přesnost a kvalitu, řezání vzduchem kombinuje nízké náklady a flexibilitu, zatímco argon a speciální plyny vykazují výhody u speciálních slitin a špičkových aplikací. V reálné výrobě musí společnosti vědecky volit vhodný pomocný plyn a procesní parametry na základě vlastností materiálu, tloušťky plechu, požadavků na přesnost, účinnosti řezání a rozpočtu nákladů.

Zároveň vhodná regulace průtoku a tlaku plynu nejen zlepšuje kvalitu řezné hrany a zmenšuje tepelně ovlivněnou zónu, ale také omezuje následné procesy broušení a odstraňování otřepů, což výrazně zlepšuje efektivitu výroby a konzistenci produktu. Zejména v současném kontextu stále tvrdší konkurence ve výrobním průmyslu se optimalizace procesů laserového řezání za účelem snížení nákladů a zvýšení efektivity stala klíčovou cestou pro firmy ke zvýšení jejich konkurenceschopnosti.

Stručně řečeno, vědecký a optimalizovaný výběr pomocných plynů nejen ovlivňuje kvalitu a efektivitu řezání, ale je také klíčovým faktorem pro dosažení efektivní výroby, kontroly nákladů a udržitelného rozvoje. V budoucím trendu inteligentní výroby budou výrobci schopni lépe uspokojovat požadavky trhu na vysoce kvalitní zpracování a efektivní výrobu využitím pokročilých laserových řezacích zařízení a optimalizovaných strategií pomocných plynů.

Získejte laserové řešení

V reálné výrobě čelí různé společnosti velmi odlišným požadavkům na řezání: některé vyžadují vysoce efektivní zpracování silných plechů z uhlíkové oceli, jiné upřednostňují vysoce kvalitní řezání nerezové oceli a hliníkových slitin a další se zaměřují na přesnou výrobu specializovaných materiálů. Bez ohledu na vyvíjející se potřeby zůstává vědecká pomoc při výběru plynu a optimalizaci procesu laserového řezání klíčem k zajištění kvality a efektivity řezání.

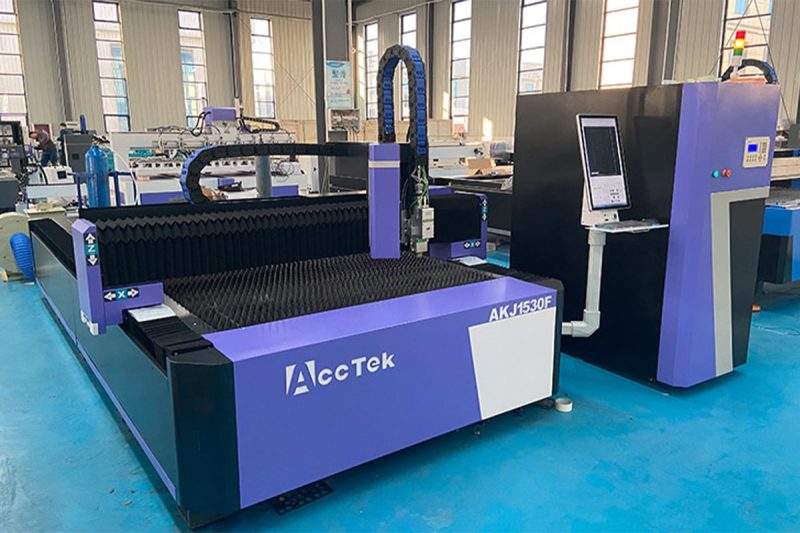

Pokud byste se chtěli dozvědět více o řešeních laserového řezání přizpůsobených vašim výrobním potřebám nebo potřebujete odbornou radu ohledně výběru zařízení, procesních parametrů a aplikace pomocných plynů, kontaktujte nás. Jako výrobce s hlubokými kořeny v oblasti laserového obrábění, AccTek Laser se zavazuje poskytovat vysoce výkonná laserová řezací zařízení a komplexní technickou podporu zákazníkům po celém světě, což vám pomůže dosáhnout efektivnější, nákladově efektivnější a vysoce kvalitní výroby.

Ať už působíte v kovoobráběcím, automobilovém, plechovém, leteckém nebo přesném průmyslu, můžeme vám poskytnout řešení laserového řezání na míru, která pomohou vaší firmě vyniknout v konkurenci.

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení