Průvodce tryskou laserového řezacího stroje

The laserový řezací stroj Tryska je kritickou součástí na konci laserové řezací hlavy. Nejenže vede laserový paprsek, ale také řídí tok pomocného plynu a chrání zaostřovací čočku před kontaminací rozstřikem. Volba a stav trysky přímo ovlivňuje kvalitu řezání, účinnost a životnost zařízení. Správný výběr a údržba trysky jsou klíčové pro dosažení hladkých řezů, snížení otřepů a maximalizaci provozuschopnosti stroje.

Obsah

Pochopení trysek laserových řezacích strojů

Tato část začne definicí a systematicky vysvětlí, co je laserová řezací tryska, její klíčovou roli v procesu řezání a proč výběr a údržba trysky přímo ovlivňuje kvalitu řezání a spolehlivost zařízení.

Definice: Tryska laserového řezacího stroje je přesná součást namontovaná na konci řezací hlavy, obvykle vyrobená z kovů, jako je mosaz nebo měď. Tvar trysky, průměr otvoru a vnitřní geometrie jsou speciálně navrženy tak, aby fyzicky vedly laserový paprsek a pomáhaly plynu přesně a stabilně dopadat na povrch obrobku. Tryska slouží jak jako rozhraní mezi optickým systémem a obrobkem, tak jako první linie obrany pro tvorbu podpůrného proudění plynu a optickou ochranu.

Hlavní funkce trysky

- Zaostření laserového paprsku a stabilizace hustoty energie: Otvor trysky a její soustřednost přímo ovlivňují tvar laserového paprsku a rozložení energie při dosažení obrobku. Koaxiální, nedeformační tryska udržuje stabilní hustotu energie, čímž snižuje deformaci řezné spáry a zlepšuje konzistenci řezu.

- Dodávání a regulace pole proudění pomocného plynu: Tryska směruje řízený proud vysokotlakého kyslíku, dusíku nebo vzduchu, aby se urychlila evakuace roztaveného kovu z řezné spáry. Průměr trysky a struktura vnitřní dutiny určují rychlost a distribuci plynu, což následně ovlivňuje hloubku řezu, oxidaci břitu (nebo zamezení oxidaci) a tvorbu otřepů.

- Ochrana zaostřovací čočky a vnitřní optiky: Během řezání může struska, rozstřik nebo poruchy proudění vzduchu způsobit odraz částic do dutiny řezné hlavy. Tryska funguje jako fyzická bariéra, která snižuje vstup částic do optické dráhy, minimalizuje riziko kontaminace čočky a poškození odrazem, čímž prodlužuje životnost optických součástí a snižuje frekvenci údržby.

- Pomoc s tepelným řízením a kontrolou kvality řezné spáry: Tryska v kombinaci s vhodným typem plynu a tlakem pomáhá kontrolovat rychlost chlazení v řezné spárě, minimalizuje tepelně ovlivněnou zónu (HAZ) a zlepšuje kvalitu řezné hrany. Zejména při řezání s vysokým výkonem a tlustých plechů má chlazení trysky a stabilita proudění vzduchu významný vliv na výtěžnost.

Přestože je tryska malou součástí řezací hlavy, má rozhodující vliv na přesnost řezání, kvalitu hran, rychlost zpracování a spolehlivost laserového řezacího stroje. Správný výběr trysky, přesná instalace a pravidelná údržba jsou základem pro zajištění efektivního a stabilního řezání.

Typ trysky

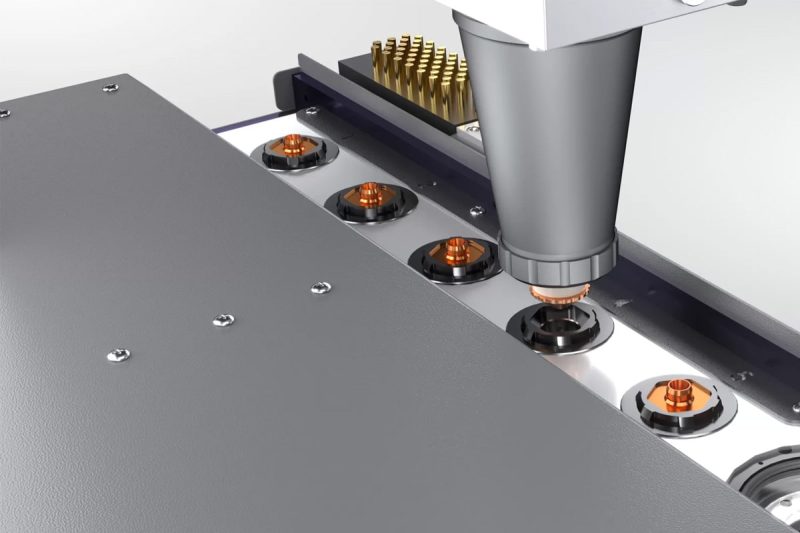

Tato část představuje dvě běžné struktury trysek laserových řezacích strojů: jednovrstvé trysky a dvouvrstvé trysky. Vysvětluje také jejich pracovní principy, výhody a nevýhody, typické scénáře použití a návrhy na výběr skutečných parametrů řezání, které vám pomohou s výběrem nejvhodnější trysky pro různé materiály a požadavky na zpracování.

Jednovrstvá tryska

- Definice a struktura: Jednovrstvé trysky mají jednoduchou strukturu s jedinou cestou plynu v tělese trysky. Pomocný plyn vstupuje do řezné spáry přímo jediným otvorem nebo směrovým otvorem.

- Charakteristika proudění vzduchu: Koncentrovaný proud vzduchu a stabilní směr rozstřiku vytvářejí úzký, silný vzduchový sloupec, který usnadňuje rychlé a přesné odstraňování strusky z tenkých plechů.

- Použitelné materiály a tloušťky: Běžně se používají pro řezání tenkých plechů (např. uhlíková ocel, nerezová ocelnebo hliník ≤3–6 mm, v závislosti na výkonu). Vynikají v aplikacích jemného řezání, které vyžadují hladký povrch a úzkou tepelně ovlivněnou zónu (HAZ).

výhoda:

- Jednoduchá konstrukce a nízké náklady;

- Úzká řezná spára a hladší povrch pro tenké plechy a jemné konturové řezání;

- Snadnější údržba a výměna.

nedostatek:

- Omezený průtok plynu brání hlubokému řezání nebo rychlému odstraňování strusky u tlustých plechů.

- Hromadění strusky a špatná penetrace jsou běžné při řezání s vysokým výkonem a velkou tloušťkou.

Doporučené parametry:

- Tenké plechy s menšími průměry (např. ~0,8–1,5 mm) dosahují lepší kvality hran.

- Při použití dusíku (nerezová ocel/hliník) nebo kyslíku (uhlíková ocel) upravte tlak a rychlost řezání podle tloušťky materiálu, abyste optimalizovali čistotu a účinnost.

Dvouvrstvá / dvouvrstvá tryska

- Definice a struktura: Dvouvrstvá tryska má dvě souosé vzduchové cesty (nebo dva otvory) v tělese trysky, které vytvářejí proudění vzduchu s různými parametry ve vnitřní a vnější vrstvě. To umožňuje komplexnější pneumatické ovládání a vylepšené možnosti čištění řezné spáry.

- Charakteristika proudění vzduchu: Dvouvrstvá konstrukce umožňuje synergické působení vnitřního a vnějšího proudění vzduchu – vnitřní vrstva stabilizuje nosník a lokálně odstraňuje strusku, zatímco vnější vrstva poskytuje difúzní chlazení a ochranu. Výsledkem je silnější a stabilnější celkové proudění vzduchu a vylepšené chlazení.

- Použitelné materiály a tloušťky: Obzvláště vhodné pro řezání vysoce výkonným vláknovým laserem a zpracování silných plechů (jako je středně silná až silná uhlíková ocel, nerezová ocel a silné hliníkové slitiny), stejně jako pro aplikace vyžadující řezy bez oxidace nebo vysokou kvalitu povrchu (bezbarvé řezání je možné při použití vysokotlakého dusíku).

výhoda:

- Flexibilnější proudění a regulace plynu umožňují efektivnější odstraňování strusky v hlubokých drážkách.

- Vylepšená účinnost chlazení prodlužuje životnost trysek a optických součástí.

- Udržuje konzistentní kvalitu řezu a minimalizuje zpětné plameny i u silných plechů nebo při vysokém výkonu.

nedostatek:

- Složitá struktura a vysoké náklady;

- Vyžaduje vyšší zdroj plynu a nastavení parametrů (vyžaduje správné sladění tlaku/průtoku a přesnější kalibraci);

- Relativně obtížná údržba a výměna.

Doporučené parametry:

- Při řezání silných plechů používejte větší průměr a vyšší tlak plynu (zejména vnější průtok plynu) a věnujte pozornost nastavení vnitřního a vnějšího průtoku plynu ve vrstvách.

- Pokud je nutné řezat nerezovou ocel nebo hliník bezbarvým způsobem, použijte vysoce čistý dusík a nejlépe zvolte dvouvrstvou trysku, aby se snížila oxidace a změna barvy.

Jednovrstvé i dvouvrstvé trysky mají své silné stránky. Jednovrstvé trysky se vyznačují především jednoduchou konstrukcí, hospodárností a vhodností pro jemné řezání tenkých plechů. Dvouvrstvé trysky naopak nabízejí silnější proudění vzduchu, lepší chlazení a jsou vhodnější pro silnější plechy a aplikace s vysokým výkonem. Správné posouzení zpracovávaného materiálu, tloušťky a požadavků na výrobní kapacitu, spolu s vhodným typem a parametry plynu, je klíčové pro výběr správné trysky a dosažení vysoce kvalitního laserového řezání. Pro další jemné doladění přizpůsobené specifickým podmínkám aplikace se prosím řiďte datovým listem zařízení nebo kontaktujte naše poprodejní techniky s žádostí o doporučení k optimalizaci.

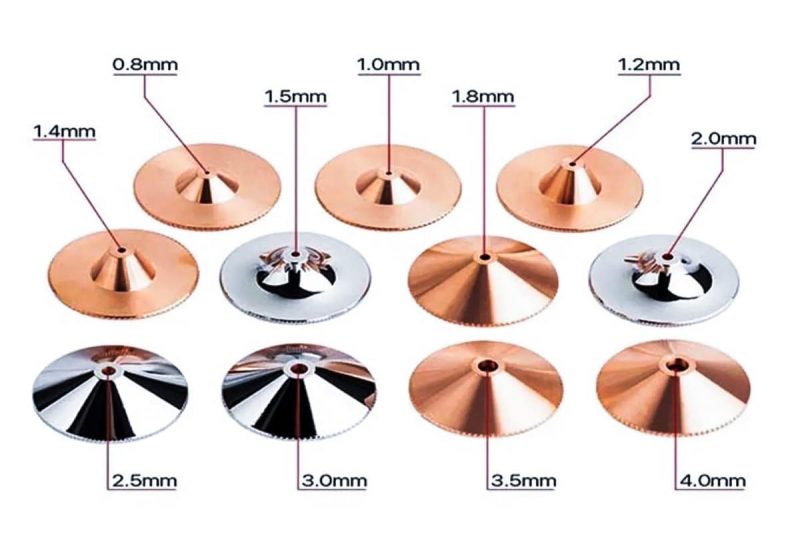

Velikost trysky

Průměr otvoru trysky je klíčovým parametrem ovlivňujícím kvalitu a účinnost řezu. I když samotná tryska přímo nemění fyzický průměr laserového paprsku, otvor určuje průtok, rychlost a tvar rozstřiku pomocného plynu, což následně ovlivňuje účinnost odstraňování strusky, šířku řezné spáry, tepelně ovlivněnou zónu a stabilitu řezu.

Vliv různých kalibrů na řezání

- Koncentrace a rychlost proudění vzduchu: Menší otvory produkují koncentrovanější proudění vzduchu a vyšší rychlost (při stejném tlaku zdroje), takže jsou vhodné pro přesné zacílení na bod dopadu strusky. Větší otvory umožňují větší proudění vzduchu, a proto jsou účinnější při odstraňování strusky z hlubokých drážek.

- Šířka řezné spáry a tepelně ovlivněná zóna (HAZ): Menší otvory obvykle vytvářejí užší řezné spáry a menší HAZ. Větší otvory obvykle vytvářejí širší řezné spáry a větší HAZ, ale mohou zlepšit výtěžnost u silnějších plechů.

- Spotřeba plynu a náklady: Větší otvory spotřebovávají více pomocného plynu (zejména dusíku pod vysokým tlakem) za jednotku času, což má za následek vyšší provozní náklady. Menší otvory také zvyšují okamžitou spotřebu za podmínek vysokého tlaku, ale jsou obecně ekonomičtější.

- Dopad na životnost objektivu a trysky: Větší clony jsou díky své větší exponované ploše náchylnější k rozstřiku. Nesprávné řízení proudění vzduchu nebo jeho umístění může urychlit opotřebení trysky a ochranné čočky. Menší clony se však mohou také přehřát a poškodit za podmínek vysokého výkonu, pokud není použito dostatečné chlazení.

Segmentace ráže a typická adaptace

- Malý průměr: 0,8–1,5 mm

- Použití: Přesné řezání tenkých plechů, složitých kontur a malých dílů.

- Vlastnosti: Úzká spára, hladký povrch a malá tepelně ovlivněná zóna (HAZ).

Doporučuje se používat vysoce přesné parametry, vysoký nebo stabilní tlak plynu (aby se zajistilo efektivní odvádění strusky) a obvykle dusík nebo nízkotlaký kyslík (v závislosti na materiálu).

- Střední průměr: 1,5–2,5 mm

- Použití: Střední tloušťka (běžné dílenské zakázky a prototypy), běžná hromadná výroba.

- Vlastnosti: Vyvažuje přesnost a schopnosti odstraňování strusky a nabízí vysokou přizpůsobivost.

Pro práci se střední tloušťkou uhlíkové oceli, nerezové oceli a hliníku se doporučuje střední tlak vzduchu a střední řezná rychlost.

- Velký průměr: ≥2,5 mm (běžně 3,0 mm).

- Použití: Silné plechy, výroba s vysokým zatížením a aplikace vyžadující vysokorychlostní odstraňování strusky.

- Vlastnosti: Vysoký průtok plynu a vysoká účinnost odstraňování strusky, ale se širokou řeznou drážkou a relativně sníženou přesností.

Doporučuje se použít vyšší tlak vzduchu, větší výkon a pomalejší řeznou rychlost, aby se zajistilo pronikání řezu a snížila se spodní struska; pro zvýšení stability proudění vzduchu a chladicího účinku se upřednostňuje použití dvouvrstvé trysky.

Příklad shody s materiálem/tloušťkou obrobku

- Tenké destičky (např. ≤3 mm) → 1,0–1,5 mm (malý průměr), nejlépe s použitím vysoce čistého dusíku (nerezová ocel/hliník) nebo mírného množství kyslíku (uhlíková ocel).

- Středně silné desky (přibližně 3–12 mm) → 1,5–2,0 mm (střední průměr), výběr mezi dusíkem a kyslíkem a nastavení řezné rychlosti na základě materiálu.

- Silné plechy (>12 mm) → 2,5–3,0 mm (velký průměr) nebo větší, nejlépe s použitím dvouvrstvé trysky a vyššího průtoku plynu (nebo řezání s pomocí kyslíku pro zvýšení rychlosti řezání, pokud je oxidační změna barvy přijatelná).

Souvisí s tlakem vzduchu, ostřením a rychlostí řezání

Po výběru kalibru je nutné optimalizovat následující parametry:

- Tlak plynu: Malé průměry obecně vyžadují stabilnější nebo vyšší lokální tlak pro udržení účinného tryskání; velké průměry vyžadují vyšší celkový průtok a vhodnou rychlost trysky.

- Výška (odstup) a soustřednost trysky: Čím menší průměr, tím citlivější je řezný účinek chyb polohy trysky. Zajistěte soustřednost a nastavte správnou výšku podle parametrů obráběcího stroje.

- Řezná rychlost a výkon: Při použití malého průměru pro zlepšení přesnosti je třeba vhodně upravit rychlost a výkon, aby se zabránilo tvorbě strusky a přepálení. Velké průměry se obvykle používají s vyšším výkonem a nižšími rychlostmi posuvu při řezání silných plechů.

Body údržby

Menší průměry jsou náchylnější k částečnému zanášení struskou a vyžadují častější kontrolu a čištění. Doporučuje se kratší cyklus čištění (např. denní kontrola nebo kontrola po směně). U velkých průměrů věnujte pozornost opotřebení a deformaci okraje trysky během intenzivního používání. Jakékoli zvětšení nebo nepravidelnost trysky by měla být neprodleně vyměněna, aby se zabránilo zhoršení kvality řezné spáry. Bez ohledu na průměr trysky, pokud je pozorováno spálení, praskliny nebo výrazné vychýlení řezu, měla by být tryska okamžitě vyměněna a optická dráha a zaostření znovu kalibrovány.

Pokud je cílem extrémní přesnost a úzké řezné spáry, zvažte malý průměr trysky 0,8–1,5 mm. Pro rovnováhu mezi produktivitou a kvalitou zvolte střední průměr trysky 1,5–2,0 mm. Pro silné plechy nebo velkoobjemovou výrobu zvolte velký průměr trysky 2,5 mm nebo větší (nejlépe dvouvrstvou trysku) v kombinaci s vyšším průtokem vzduchu a vhodnými řeznými parametry.

Správná velikost trysky není izolovaný parametr; interaguje s typem/tlakem plynu, metodou zaostřování, výkonem laseru a rychlostí řezání. Před zahájením výroby se doporučuje provést zkušební řezy na malé dávce, aby se zdokumentovala optimální kombinace průměru trysky a parametrů. Tím se vytvoří spolehlivý procesní diagram pro zlepšení konzistence a produktivity.

Materiál trysky

Materiál trysky přímo ovlivňuje tepelný management, odolnost proti opotřebení, životnost a stabilitu řezání. Běžné materiály trysek jsou mosaz a měď. Tato část vysvětlí jejich fyzikální vlastnosti, výhody a nevýhody, příslušné scénáře, tipy pro údržbu a doporučení pro výběr, která vám pomohou vybrat nejvýhodnější trysku pro řezání vláknovým laserem.

Základní vliv materiálů na řezný výkon

- Tepelná vodivost: Materiály s dobrou tepelnou vodivostí odvádějí teplo rychleji, čímž snižují riziko lokálního přehřátí, deformace nebo ablace trysky, a tím udržují stabilní proudění vzduchu a kvalitu řezné spáry.

- Odolnost proti opotřebení a korozi: Materiály s vysokou odolností proti opotřebení a korozi jsou méně náchylné k poškození při vysokých objemech výroby nebo v prostředí bohatém na kyslík, což snižuje frekvenci výměn.

- Zpracování a náklady: Samotný materiál a přesnost zpracování určují náklady, které následně ovlivňují strategie výměny a celkové provozní náklady.

Mosazná tryska

- Fyzikální vlastnosti a výkon: Mosaz je slitina mědi a zinku, která nabízí jak zpracovatelnost, tak pevnost. Její tepelná vodivost je dobrá, ale mírně horší než u čisté mědi. Výrobní náklady a jednotkové ceny jsou obecně nižší než u čisté mědi.

- Výhody: Nízké náklady a vysoká hospodárnost; snadné zpracování, možnost vytváření složitých vnitřních dutin; stabilní a trvanlivý výkon ve většině běžných obráběcích operací (krátké série, řezání tenkých plechů).

- Nevýhody: Jeho tepelná vodivost je horší než u čisté mědi, takže je náchylnější k zahřívání během delšího řezání s vysokým výkonem nebo při nepřetržitém řezání s prodlevou. Při extrémně vysokém výkonu nebo velkém zatížení plechu může být jeho životnost a stabilita nižší než u měděných trysek.

- Užitečné aplikace: Denní lehké nebo přerušované řezání tenkých/středně silných plechů; cenově citlivé výrobní linky, kde extrémní odolnost není prioritou.

- Doporučení pro údržbu: Mosazné trysky s malým průměrem vyžadují častější čištění, aby se zabránilo ucpávání. Výrazné spálení, zvětšení průměru nebo otřepy na hranách by měly být neprodleně vyměněny, aby se zachovala kvalita řezu.

Měděná tryska

- Fyzikální vlastnosti a výkon: Čistá měď nebo slitiny mědi s vysokou tepelnou vodivostí nabízejí vylepšenou tepelnou vodivost a odvod tepla, čímž účinně řídí nárůst teploty a deformaci trysky během nepřetržitého provozu s vysokým výkonem.

- Výhody: Vynikající tepelná vodivost a rychlý odvod tepla umožňují vyšší výkon a dlouhodobý nepřetržitý provoz; stabilnější při řezání s vysokou intenzitou nebo při zpracování silných plechů, což snižuje odchylky při řezání způsobené deformací; obecně delší životnost, díky čemuž jsou obzvláště ekonomické (z hlediska životnosti) ve velkoobjemové výrobě.

- Nevýhody: Vyšší jednotkové náklady než u mosazi; vyšší náklady na zpracování a výrobu, což má za následek zvýšené investice do zásob.

- Použitelné aplikace: Vysoce výkonné řezací stroje s vláknovým laserem, dílny s častým nepřetržitým provozem nebo zpracováním silných plechů; aplikace s vysokými požadavky na kvalitu hran, opakovatelnou přesnost polohování a životnost trysek.

- Doporučení pro údržbu: I měděné trysky vyžadují pravidelnou kontrolu soustřednosti a celistvosti otvoru. I při dlouhodobém vysokém zatížení se doporučuje kontrolovat trysky směnu po směně a vést záznamy o výměně trysek, aby se optimalizovaly náklady.

Mosaz i měď mají své výhody. Mosaz je vhodná pro cenově dostupné, rutinní obrábění s pravidelným zatížením a nabízí dobrý poměr ceny a výkonu. Měď je ideální pro vysoce výkonné, kontinuální výrobní scénáře s vysokými požadavky na přesnost a životnost. Při výběru materiálu trysky doporučujeme komplexní vyhodnocení výkonu laseru, zatížení obrábění, typu materiálu a doby výrobního cyklu, spolu s plánem údržby a výměny přizpůsobeným provozním podmínkám, aby se dosáhlo optimální stability řezání a nákladové efektivity. Pokud potřebujete podrobnější rady ohledně výběru (pro konkrétní model stroje nebo výkonový rozsah), mohu vám poskytnout podrobnější doporučení parametrů a intervalů údržby na základě modelu vašeho stroje a běžných provozních podmínek.

Faktory ovlivňující výkon trysky

I když je model a materiál trysky vybrán správně, skutečný řezný účinek je stále ovlivněn několika provozními a environmentálními faktory. Tato část stručně vysvětluje běžné faktory, které usnadňují rychlou identifikaci a řešení problémů v každodenní výrobě.

- Čistota (čistota trysky): Struska, prach nebo rozstřik uvnitř nebo vně trysky mohou změnit proudění vzduchu a částečně ji zablokovat, což má za následek sníženou účinnost proplachování, hrubé řezy nebo částečně neúplné řezy. Trysky s malým průměrem jsou obzvláště náchylné k ucpávání, proto by měl být zaveden systém pravidelného čištění a kontroly.

- Souosost a zaostření (centrování a ostření): Tryska musí být souosá s laserovým paprskem a musí udržovat správnou vzdálenost mezi tryskou a obrobkem (odstup). Excentricita nebo odsazení ohniska může vést k přepálení na jedné straně, neúplným řezům na druhé straně nebo k odsazeným řezům. Během instalace věnujte pozornost přesnosti polohování a v případě potřeby proveďte kontroly optické dráhy nebo automatického zaostřování.

- Pomocný plyn a tlak plynu: Typ pomocného plynu (kyslík/dusík/stlačený vzduch) a tlak přímo ovlivňují odstraňování strusky, rychlost řezání a barvu řezné hrany. Nedostatečný tlak může způsobit hromadění strusky, zatímco nadměrný tlak nebo turbulentní proudění vzduchu může vytvářet turbulence a zhoršovat kvalitu řezné hrany. Řiďte se parametry obráběcího stroje a provádějte jemná nastavení na základě materiálu a průměru. Důležité je také udržovat stabilní a čistý zdroj plynu.

- Řezná rychlost a výkon laseru: Tyto řezné rychlosti a výkon laseru musí být koordinovány s průměrem trysky a parametry plynu. Příliš vysoké rychlosti mohou zpozdit odstraňování strusky, což vede k otřepům. Příliš nízké rychlosti nebo příliš vysoký výkon mohou zvýšit hromadění strusky a tepelné účinky. Doporučuje se vytvořit procesní diagram pomocí zkušebních řezů a zaznamenat optimální parametry pro různé kombinace.

- Prostředí a údržba: Výkon trysky mohou ovlivnit i detaily, jako je teplota a vlhkost v dílně, kvalita vzduchu (včetně vlhkosti, oleje a obsahu pevných částic) a utahovací moment při montáži trysky. Použití čistého a stabilního zdroje vzduchu a standardizovaných instalačních postupů může výrazně snížit riziko selhání.

Je v trysce viditelná struska nebo ucpání? Jsou tryska a laserový paprsek soustředné a mají správnou ohniskovou vzdálenost? Odpovídá typ a tlak použitého pomocného plynu doporučenému materiálu a průměru? Odpovídá řezná rychlost a výkon průměru trysky? Je zdroj plynu čistý a tlak stabilní? Rychlým odstraňováním problémů v tomto pořadí lze rychle lokalizovat a vyřešit většinu problémů s řezáním způsobených tryskami.

Jak vybrat správnou trysku

Výběr trysky není určen jediným parametrem; jedná se o komplexní kombinaci typu materiálu, tloušťky plechu, cílů řezání (rychlost, kvalita povrchu, bezbarvé řezání), výkonu stroje a podmínek plynu. Níže uvádíme systematičtější body pro rozhodování, doporučení pro běžné scénáře a provozní tipy, které usnadní rychlý výběr a optimalizaci trysky ve skutečné výrobě.

Rozhodovací body

- Jaký materiál bude řezán? (Uhlíková ocel/Nerezová ocel/Hliník/Jiný)

- Jaký je rozsah tloušťky plechu? (Tenký plech/Střední plech/Tlustý plech)

- Je rychlost nejdůležitějším cílem, nebo je prioritou kvalita hran/bezbarvé řezání?

- Jaký je výkon laseru a zdroje plynu u stroje? (Stroje s vyšším výkonem mohou podporovat větší průměry a vyšší tlaky.)

- Je oxidační změna barvy přijatelná? (O2 může urychlit zbarvení uhlíkové oceli, ale způsobí oxidační změnu barvy.)

Po zodpovězení výše uvedených otázek si rychle vyberte model podle následujících návrhů klasifikace. Doporučení podle materiálu a tloušťky (běžná reference v oboru):

Měkká / uhlíková ocel

- Plyn podporující hoření: Kyslík se často používá ke zvýšení rychlosti řezání a k usnadnění řezání se využívá oxidace.

- Typ trysky: Jednovrstvá nebo dvouvrstvá je přijatelná, přičemž dvouvrstvé trysky jsou vhodnější pro silnější desky pro lepší odstraňování strusky a chlazení.

- Doporučené velikosti: Pro tenké desky (≤ 3 mm) lze použít 1,0–1,5 mm; pro středně silné desky (3–12 mm) použijte 1,5–2,5 mm; pro silné desky (> 12 mm) se doporučuje použít ≥ 2,5 mm.

Pokud je prioritou rychlost a barva není důležitá, lze zvolit větší průměr a řezání s pomocí kyslíku; pokud je požadován hladký povrch, lze rychlost snížit nebo provést odpovídající dodatečné zpracování.

Nerezová ocel

- Plyn podporující hoření: Vysoce čistý dusík pro neoxidující, bezbarvé řezání.

- Typ trysky: Pro zajištění stabilního proudění dusíku pod vysokým tlakem a chlazení řezné spáry je vhodnější dvouvrstvá tryska.

- Doporučená velikost: Pro tenké až středně silné materiály se obvykle používá 1,0–2,0 mm; pro silnější materiály zvětšete velikost na 2,0–2,5 mm a zvyšte tlak plynu.

Dusík má vysoké požadavky na čistotu a tlak a kvalita zdroje plynu přímo ovlivňuje barvu a hladkost řezných hran.

Hliník a hliníkové slitiny

- Plyn podporující hoření: Upřednostňuje se dusík o vysokém tlaku (stlačený vzduch je cenově výhodnější variantou, ale může způsobit mírné zabarvení).

- Typ trysky: Dvouvrstvé trysky nabízejí výhody pro materiály s vysokou tepelnou vodivostí (zlepšení chlazení a odstraňování strusky).

- Doporučená velikost: Běžně se používá 1,5–2,5 mm. U silnějších plechů upravte velikost směrem nahoru a použijte vyšší výkon a tlak.

Hliník rychle odvádí teplo a má nízký bod tání, takže vyžaduje odpovídající výkon a vyšší tlak plynu, aby se zabránilo ulpívání strusky.

Další praktická pravidla výběru

- Tenké destičky (≤3 mm) → Malý průměr (0,8–1,5 mm), výhodná jednovrstvá konstrukce (pro úzké mezery a vysokou přesnost).

- Středně silné plechy (3–12 mm) → Střední průměr (1,5–2,0 mm), vyberte plyn a jedno/dvouvrstvé řezání na základě materiálu.

- Silné plechy (>12 mm) → Velký průměr (≥2,5 mm), výhodné je dvouvrstvé řezání s vyšším tlakem plynu nebo řezání s podporou kyslíku (u uhlíkové oceli).

- Vysoce výkonné obráběcí stroje/kontinuální výrobní linky → Měděné trysky a dvouvrstvá konstrukce jsou preferovány pro delší životnost a stabilitu.

- Vyžaduje se bezbarvé řezání (např. nerezová ocel pro potravinářské, lékařské nebo dekorativní aplikace) → Vysoce čistý dusík + dvouvrstvé řezání s malým průměrem pro optimalizovanou povrchovou úpravu.

Techniky ladění a ověřování

- Zkušební řezy před hromadnou výrobou: U nových materiálů nebo tlouštěk proveďte 1–3 zkušební řezy, zaznamenejte optimální průměr trysky, tlak vzduchu, výkon a rychlost a vytvořte procesní diagram.

- Sledujte spáru a spodní strus: Pokud je spodní strus nadměrné množství, zvyšte tlak vzduchu nebo použijte trysku s větším průměrem. Pokud je spára černá nebo silně oxidovaná, přepněte na dusík nebo snižte průtok kyslíku.

- Věnujte pozornost životnosti čočky a trysky: Neváhejte s výměnou trysky; zvětšení průměru trysky nebo opálení okraje rychle ovlivní konzistenci produktu.

Kvalita zdroje plynu: Dusík musí být čistý a bez oleje a stlačený plyn musí být filtrovaný a sušený; jinak by mohl vést k ucpávání trysek a kontaminaci čočky.

Rychlý kontrolní seznam (konečné potvrzení před výběrem)

- Jsou jasně definovány typ a tloušťka materiálu?

- Je primárním cílem rychlost nebo kvalita povrchu?

- Je výkon a plynové možnosti stroje (tlak/průtok/čistota) kompatibilní s vybranou tryskou?

- Jsou plánovány zkušební řezy pro ověření parametrů?

Při výběru trysky zvažte materiál, tloušťku, řezný cíl a možnosti stroje. Pro tenké plechy se doporučují malé průměry, zatímco pro silné plechy velké průměry. Pro bezbarvé/vysoce lesklé povrchy se doporučuje vysokotlaký dusík a dvouvrstvé trysky. Pro vysoký výkon a nepřetržitou výrobu se upřednostňují měděné trysky a dvouvrstvé konstrukce. Nejspolehlivějším přístupem je vytvořit procesní kartu zkušebním řezáním a poté optimalizovat proces na základě skutečných provozních dat.

Běžné problémy a jejich řešení

Problémy s tryskami jsou běžným zdrojem problémů s kvalitou a stabilitou při laserovém řezání. Mezi běžné příznaky patří hrubé řezy nebo spodní strus, asymetrické řezy (přepálení na jedné straně a podřezání na druhé), nestabilní pronikání a přehřátí, deformace nebo praskání trysky. Hlavní příčiny jsou často připisovány: zablokování trysky struskou nebo prachem uvnitř nebo vně, nesprávné vyrovnání mezi tryskou a laserovým paprskem nebo zkosená instalace, nedostatečný tlak pomocného plynu nebo kontaminovaný zdroj plynu, nesoulad mezi parametry řezání (rychlost/výkon) a průměrem trysky nebo nekompatibilita materiálu trysky s pracovním zatížením (například mosaz je náchylná ke ztrátě tepla při vysokém výkonu a dlouhodobém provozu).

Pokud se vyskytnou problémy, doporučuje se je rychle vyřešit v následujícím pořadí: Nejprve proveďte vizuální kontrolu – zkontrolujte průměr trysky, zda není ucpaný struskou, zda neobsahuje stopy po spálení nebo praskliny; také zkontrolujte okolní ochranný kryt a ochranné zrcadlo, zda nejsou znečištěny. Dále zkontrolujte systém přívodu plynu – ověřte, zda tlak plynu splňuje doporučenou hodnotu v procesním diagramu, zda je plyn čistý (bez oleje, vody nebo částic) a zda plynové potrubí a filtr neobsahují ucpání ani netěsnosti. Dále ověřte instalaci trysky a zarovnání optické dráhy – ujistěte se, že je tryska souosá s laserovým paprskem, že je sestava těsná a že je správná vzdálenost mezi tryskou a obrobkem. Pokud má stroj funkce automatického zarovnání nebo autotestu, spusťte kalibrační postup. Po dokončení těchto základních kontrol proveďte zkušební řez, abyste pozorovali tvar řezné spáry, povrchovou úpravu hrany a změny ve spodní strusce, abyste zjistili, zda čištění/úprava parametrů může problém vyřešit, nebo zda je nutné trysku nebo čočku vyměnit. Pokud se průměr trysky výrazně zvětší nebo pokud se na hraně objeví otřepy nebo praskliny, okamžitě ji vyměňte. Pokud je ochranná čočka silně znečištěná, okamžitě ji vyčistěte nebo vyměňte, abyste předešli dalšímu riziku odrazu světla.

Rychlá řešení běžných závad: Usazeniny na trysce: Zastavte stroj, vyjměte jehlu a vyčistěte ji speciální čisticí jehlou nebo měkkým kartáčem. V případě závažných závad proveďte ultrazvukové čištění nebo trysku jednoduše vyměňte. Asymetrické nebo šikmé řezy: Znovu nainstalujte a utáhněte na předepsaný utahovací moment, kalibrujte soustřednost a zaostření. Nadměrné množství spodní strusky: Nejprve zkontrolujte tlak a čistotu vzduchu, odpovídajícím způsobem zvyšte tlak nebo vyměňte trysku za větší a poté optimalizujte rychlost/výkon. Přehřátí nebo poškození trysky: Zkontrolujte výšku a zaostření trysky, vyhněte se práci příliš blízko u sebe a zvažte přechod na měděnou trysku s lepší tepelnou vodivostí nebo snížení trvalého zatížení.

Pro snížení míry poruchovosti se doporučuje zavést a implementovat následující preventivní opatření: Udržovat zdroj čistého vzduchu (instalovat a pravidelně vyměňovat filtr/sušičku); plánovat intervaly kontroly a čištění trysek na základě směn nebo objemu výroby (menší průměry vyžadují častější kontroly při vyšším zatížení); zaznamenávat dobu používání a důvod výměny každé trysky pro vytvoření databáze životnosti; striktně instalovat trysky podle parametrů stroje a zaznamenávat nastavení točivého momentu a výšky; a provádět zkušební řezy a vytvářet procesní karty před zavedením nových materiálů nebo tlouštěk. Kombinací rychlého procesu odstraňování problémů s pravidelnou údržbou a zaznamenáváním dat lze minimalizovat většinu problémů souvisejících s tryskami a udržovat konzistentní kvalitu řezání a vysokou dostupnost zařízení.

Shrnout

Přestože je tryska laserového řezacího stroje malá, hraje v procesu řezání klíčovou roli. Výběr vhodného typu, velikosti a materiálu trysky a udržování čistoty a správné instalace mohou výrazně zlepšit kvalitu a efektivitu řezání.

Jako profesionální výrobce laserových zařízení, AccTek Laser má za sebou dlouholeté zkušenosti v oboru s aplikací a údržbou trysek. Pokud chcete dále optimalizovat svůj řezací proces nebo hledáte vysoce výkonná laserová řezací řešení, jsme vaším důvěryhodným partnerem.

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení