Máquina de soldadura láser de metal

Gama de productos

-

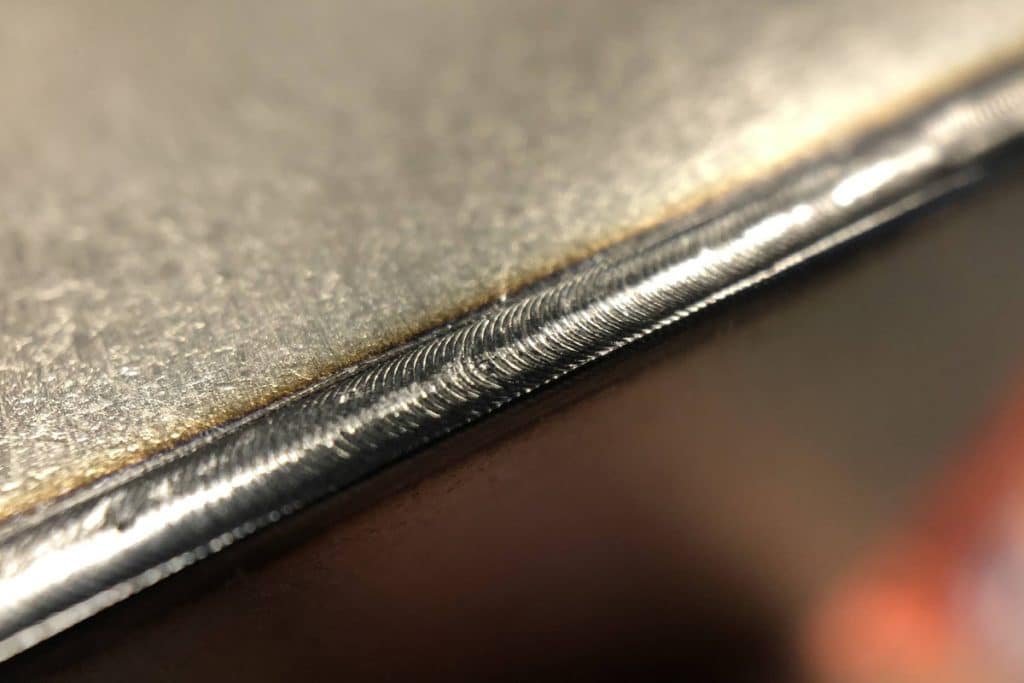

Máquina de soldadura láser de acero inoxidable

Valorado con 5.00 de 5$4,000.00-$8,700.00 Seleccionar opciones Este producto tiene múltiples variantes. Las opciones se pueden elegir en la página de producto -

Máquina de soldadura láser de acero al carbono

Valorado con 5.00 de 5$4,000.00-$8,700.00 Seleccionar opciones Este producto tiene múltiples variantes. Las opciones se pueden elegir en la página de producto -

Máquina de soldadura láser de aluminio

Valorado con 5.00 de 5$4,000.00-$8,700.00 Seleccionar opciones Este producto tiene múltiples variantes. Las opciones se pueden elegir en la página de producto -

Máquina de soldadura láser de cobre

Valorado con 4.75 de 5$4,000.00-$8,700.00 Seleccionar opciones Este producto tiene múltiples variantes. Las opciones se pueden elegir en la página de producto -

Máquina de soldadura láser de latón

Valorado con 5.00 de 5$4,000.00-$8,700.00 Seleccionar opciones Este producto tiene múltiples variantes. Las opciones se pueden elegir en la página de producto

Soldadura por láser Contra. Otros métodos

Soldadura láser vs. soldadura MIG

La soldadura MIG es un método popular para materiales gruesos y producción a alta velocidad, pero puede generar más calor y distorsión. La soldadura láser ofrece mayor precisión con un calor mínimo, lo que da como resultado soldaduras más limpias y resistentes, especialmente para componentes metálicos delgados o complejos, lo que la hace ideal para trabajos delicados o de alta precisión.

Soldadura láser vs. soldadura TIG

La soldadura TIG produce soldaduras de alta calidad y es adecuada para materiales más delgados, pero es más lenta y requiere más habilidad del operador. La soldadura láser es más rápida y más automatizada, y ofrece una precisión superior con menos distorsión térmica, ideal para aplicaciones de gran volumen y soldaduras complejas en materiales delgados.

Soldadura láser vs. soldadura por puntos

La soldadura por puntos es ideal para unir láminas finas de metal, pero está limitada por el tamaño de la soldadura y el espesor del material. La soldadura láser es más versátil y puede soldar una gama más amplia de materiales y espesores con mayor precisión, lo que proporciona resultados más sólidos y consistentes en diversas aplicaciones.

¿Por qué elegir el láser AccTek?

Tecnología líder en la industria

Utilizamos la última tecnología láser para garantizar que nuestras máquinas ofrezcan precisión, velocidad y eficiencia inigualables. Las máquinas de soldadura láser AccTek están diseñadas para brindar resultados de alta calidad, minimizar la distorsión por calor y maximizar la resistencia de la soldadura para una amplia gama de materiales.

Soluciones personalizables

Nuestras máquinas de soldadura láser ofrecen configuraciones de potencia, tipos de láser y sistemas de control personalizables, lo que le permite adaptar el equipo a sus necesidades específicas. Ya sea que trabaje con componentes delicados o aplicaciones de alta resistencia, ofrecemos soluciones flexibles para cada proyecto.

Calidad de construcción excepcional

Las máquinas láser AccTek están diseñadas para ofrecer durabilidad y un rendimiento duradero. Fabricadas con materiales de alta calidad e ingeniería avanzada, nuestras máquinas están diseñadas para soportar entornos de producción rigurosos, lo que garantiza un funcionamiento confiable con un mantenimiento mínimo.

Precisión y exactitud

Las máquinas de soldadura láser AccTek son conocidas por su precisión excepcional, que garantiza soldaduras limpias y precisas en todo momento. Nuestros sistemas de control avanzados le permiten lograr tolerancias estrictas y geometrías de soldadura complejas con facilidad, incluso en materiales delicados o intrincados.

Excelente atención al cliente

Nos enorgullecemos de ofrecer una excelente atención al cliente, desde la consulta inicial hasta la instalación y el servicio posventa. Nuestro equipo de expertos está disponible para ayudarlo con la configuración, la capacitación y la resolución de problemas de la máquina, lo que garantiza que aproveche al máximo su inversión.

Precios competitivos

En AccTek Laser ofrecemos máquinas de soldadura láser de alto rendimiento a precios competitivos. Comprendemos la necesidad de contar con soluciones rentables sin comprometer la calidad, lo que hace que nuestras máquinas sean una excelente opción para empresas de todos los tamaños.

Preguntas frecuentes

¿Funcionan las máquinas de soldadura láser de metal?

¿Cuánto cuestan las máquinas de soldadura láser de metales?

¿Cuáles son los costos operativos de las máquinas de soldadura láser?

- Consumo de electricidad: las máquinas de soldadura láser requieren electricidad para alimentar la fuente láser, así como sistemas auxiliares como unidades de refrigeración, bombas y sistemas de control. El consumo de electricidad dependerá de la potencia nominal del láser y de la duración de funcionamiento.

- Mantenimiento de la fuente láser: La fuente láser de las máquinas de soldadura láser puede requerir un mantenimiento periódico, como limpieza, ajustes de alineación o reemplazo de componentes como espejos o lentes. La frecuencia y el alcance del mantenimiento variarán según el tipo de tecnología láser utilizada y las recomendaciones del fabricante.

- Consumo de gas: Algunos procesos de soldadura láser requieren el uso de gases protectores, como argón o helio, para proteger la zona de soldadura de la contaminación atmosférica. El costo de estos gases dependerá del tipo de gas utilizado, el caudal y la duración de las operaciones de soldadura.

- Consumibles: Las máquinas de soldadura láser pueden requerir piezas consumibles, como cubiertas protectoras para lentes, puntas de boquillas o conjuntos de electrodos. La frecuencia de reemplazo y el costo de estos consumibles dependerán de los componentes específicos utilizados y de la intensidad de las operaciones de soldadura.

- Contratos de mantenimiento: algunos fabricantes ofrecen contratos de mantenimiento o acuerdos de servicio para máquinas de soldadura láser, que pueden cubrir inspecciones periódicas, reparaciones y soporte técnico. El coste de estos contratos dependerá del nivel de servicio prestado y de la duración del acuerdo.

- Costos de capacitación y mano de obra de los operadores: el funcionamiento correcto de las máquinas de soldadura láser requiere operadores capacitados que estén capacitados en procedimientos de seguridad y técnicas de soldadura con láser. Los costos de mano de obra asociados con la capacitación y los salarios de los operadores contribuyen a los gastos operativos generales.

¿Qué metales pueden soldar las máquinas de soldadura láser de metal?

- Acero: Esto incluye varios tipos de acero al carbono, acero inoxidable y acero para herramientas. La soldadura láser se utiliza a menudo en las industrias automotriz, aeroespacial y de la construcción para soldar componentes de acero.

- Aluminio: El aluminio y sus aleaciones se sueldan frecuentemente mediante máquinas de soldadura láser. Industrias como la de fabricación de automóviles, la aeroespacial y la electrónica dependen de la soldadura láser para unir piezas de aluminio.

- Cobre y Aleaciones de Cobre: La soldadura láser se puede utilizar para unir cobre y sus aleaciones, como latón y bronce. Estos materiales se utilizan comúnmente en aplicaciones eléctricas y electrónicas.

- Titanio: El titanio y sus aleaciones son difíciles de soldar utilizando métodos convencionales debido a su alta reactividad y susceptibilidad a la contaminación. La soldadura láser proporciona un proceso de soldadura preciso y limpio para componentes de titanio utilizados en aplicaciones aeroespaciales, médicas e industriales.

- Aleaciones de níquel: la soldadura láser es adecuada para soldar aleaciones a base de níquel, que se utilizan comúnmente en las industrias aeroespacial, petroquímica y de generación de energía debido a su alta resistencia y resistencia a la corrosión.

- Metales preciosos: la soldadura láser se puede utilizar para soldar metales preciosos como oro, plata y platino. Estos materiales se utilizan a menudo en la fabricación de joyas y productos electrónicos.

- Aleaciones especiales: las máquinas de soldadura láser también pueden soldar aleaciones especiales como Inconel, Hastelloy y Monel, que se usan comúnmente en ambientes corrosivos y de alta temperatura en industrias como la aeroespacial, de procesamiento químico y de ingeniería marina.

¿El metal de soldadura láser necesita gas?

- Gases inertes: Los gases inertes como el argón y el helio se utilizan comúnmente como gases protectores en la soldadura láser. Estos gases son químicamente inertes y no reaccionan con el metal fundido ni con la atmósfera circundante. A menudo se prefiere el argón para soldar materiales como acero, acero inoxidable y titanio, mientras que el helio se utiliza para soldar aluminio y otros metales no ferrosos. Los gases inertes crean un ambiente estable y consistente alrededor de la zona de soldadura, lo que reduce el riesgo de porosidad y mejora la calidad de la soldadura.

- Gases activos: Los gases activos como el oxígeno o el nitrógeno también se pueden utilizar como gases protectores en la soldadura láser, especialmente para determinadas aplicaciones o materiales. Estos gases pueden reaccionar con el metal fundido para alterar la composición química de la soldadura o mejorar la penetración. Por ejemplo, a veces se utiliza oxígeno en la soldadura láser de aceros al carbono para mejorar la profundidad de la soldadura y acelerar el proceso de soldadura. Sin embargo, los gases activos requieren un control cuidadoso para evitar una oxidación excesiva u otros efectos indeseables.

- Gases mixtos: las mezclas de gases que contienen una combinación de gases inertes y activos se pueden adaptar a los requisitos de soldadura específicos, ofreciendo beneficios como una mejor calidad de la soldadura, una mayor productividad o una reducción de los costos operativos. Las mezclas de gases pueden incluir combinaciones de argón, helio, oxígeno, nitrógeno u otros gases en proporciones variables, según la aplicación.

¿Necesito alambre de soldadura para soldar metal con láser?

- Relleno de espacios: en los casos en que haya espacios o variaciones en el ajuste de las juntas, se puede agregar material de relleno para cerrar el espacio y asegurar una soldadura completa.

- Aleación o refuerzo: se puede utilizar material de relleno para modificar la composición química o las propiedades mecánicas de la unión soldada, como agregar elementos de aleación o refuerzo para aplicaciones específicas.

- Soldadura de reconstrucción: la soldadura láser también se puede utilizar para la soldadura de reconstrucción, donde se deposita material adicional sobre la superficie del metal base para restaurar componentes desgastados o dañados. En este caso, se puede usar alambre de relleno o polvo para agregar material al baño de soldadura.

¿Cómo mitigar la distorsión y el agrietamiento de la soldadura láser?

- Entrada de calor controlada: la soldadura láser permite un control preciso sobre la entrada de calor, lo que puede ayudar a minimizar la distorsión y el agrietamiento. Ajustar parámetros como la potencia del láser, la velocidad de soldadura y la posición focal puede ayudar a regular la cantidad de calor aplicado a la pieza de trabajo, reduciendo el riesgo de sobrecalentamiento y distorsión.

- Precalentamiento y tratamiento térmico posterior a la soldadura: Precalentar la pieza de trabajo antes de soldar puede ayudar a reducir los gradientes térmicos y la acumulación de tensión, minimizando la distorsión y el agrietamiento. Además, los procesos de tratamiento térmico posteriores a la soldadura, como el recocido para aliviar tensiones, pueden ayudar a aliviar las tensiones residuales en la zona de soldadura, mejorando la estabilidad general de la estructura soldada.

- Diseño de juntas: El diseño adecuado de las juntas puede minimizar la deformación y el agrietamiento en la soldadura láser. Evitar ángulos agudos, reducir los espacios en las juntas y utilizar tolerancias de ajuste adecuadas puede ayudar a garantizar una distribución uniforme del calor y reducir el riesgo de puntos de concentración de tensiones que pueden provocar distorsiones y grietas.

- Fijación y sujeción: La fijación y sujeción adecuadas de la pieza de trabajo pueden ayudar a minimizar el movimiento y la distorsión durante la soldadura. Mantener las piezas en su lugar de forma segura con accesorios o plantillas puede ayudar a mantener la alineación y la estabilidad, reduciendo la probabilidad de distorsión y grietas.

- Secuencia de soldadura: considere la secuencia de soldadura al planificar el proceso de soldadura. Soldar en una secuencia que minimice los gradientes térmicos y la distorsión puede ayudar a reducir la probabilidad de distorsión y agrietamiento. Por ejemplo, soldar desde el centro hacia afuera o utilizar una técnica de retroceso puede ayudar a distribuir el calor de manera más uniforme y reducir la distorsión.

- Selección de materiales: Elegir el material y el metal de aportación adecuados también puede ayudar a mitigar la distorsión y el agrietamiento en la soldadura láser. Seleccionar materiales con coeficientes de expansión térmica similares y minimizar la diferencia en el espesor de los materiales puede ayudar a reducir la acumulación de tensión y la distorsión. Además, el uso de metales de aportación con propiedades mecánicas adecuadas y compatibilidad con el material base puede ayudar a mejorar la calidad de la soldadura y reducir el riesgo de grietas.

¿Cómo evitar que la pieza de trabajo se sobrecaliente durante la soldadura láser?

- Optimice los parámetros del láser: ajuste los parámetros del láser como la potencia, la duración del pulso, la frecuencia y el enfoque del haz para controlar la entrada de calor a la pieza de trabajo. Reducir la potencia del láser o ajustar la duración del pulso puede ayudar a reducir el sobrecalentamiento. Utilice tecnología de soldadura láser pulsada para controlar la transferencia de calor a la pieza de trabajo y minimizar la entrada de calor general.

- Entrada de calor controlada: Se logran ciclos rápidos de calentamiento y enfriamiento controlando el tiempo de permanencia del rayo láser en la pieza de trabajo. Limitar el tiempo de exposición al rayo láser ayuda a prevenir un calentamiento excesivo. La tecnología de modulación dinámica de la potencia del láser se utiliza para ajustar la potencia del láser en tiempo real según la respuesta térmica de la pieza de trabajo para garantizar una entrada de calor constante.

- Estrategia de enfriamiento: utilice técnicas de enfriamiento activo, como enfriamiento por aire o enfriamiento por agua, para disipar el exceso de calor de la pieza de trabajo durante el proceso de soldadura. Preenfríe o precaliente la pieza de trabajo a un rango de temperatura específico antes de soldar para minimizar los gradientes térmicos y reducir el riesgo de sobrecalentamiento.

- Diseño de accesorios: utilice un diseño de accesorios eficiente para proporcionar soporte y disipación de calor adecuados para la pieza de trabajo durante el proceso de soldadura. El diseño adecuado del dispositivo ayuda a minimizar la acumulación de calor y a prevenir el sobrecalentamiento localizado. Asegure una ventilación y disipación de calor adecuadas alrededor del área de soldadura para evitar la acumulación de calor dentro de la pieza de trabajo.

- Selección de materiales: elija materiales con buena conductividad térmica y propiedades de disipación de calor para reducir el riesgo de sobrecalentamiento durante la soldadura. Además, elija materiales con coeficientes de expansión térmica más bajos para minimizar la distorsión y el estrés térmico causado por el calor de la soldadura.

- Secuencia de soldadura: divida las soldaduras grandes en secciones más pequeñas y suéldelas secuencialmente para distribuir el calor de manera más uniforme y evitar el sobrecalentamiento local. Implemente técnicas de soldadura intermitente con intervalos de enfriamiento controlados para permitir que la pieza de trabajo disipe el calor entre pasadas de soldadura.

- Monitoreo de procesos: implemente sistemas de control de retroalimentación y monitoreo de temperatura en tiempo real para detectar y prevenir el sobrecalentamiento de la pieza de trabajo durante la soldadura. Utilice tecnología de detección de temperatura por infrarrojos o imágenes térmicas para monitorear la distribución de temperatura de la pieza de trabajo y ajustar los parámetros de soldadura en consecuencia.

Recursos relacionados

¿Qué consideraciones medioambientales deben tenerse al utilizar máquinas de soldadura láser?

En este artículo se analizan los problemas medioambientales y las medidas correspondientes que deben adoptarse al utilizar máquinas de soldadura láser.

¿Qué generador láser es mejor para soldar?

Este artículo compara principalmente generadores de láser de CO2, generadores de láser de fibra y generadores de láser Nd: YAG para ayudar a los usuarios a realizar selecciones científicas en función de sus necesidades de soldadura.

¿Cómo la soldadura láser consigue una fusión profunda de los materiales?

Este artículo analiza principalmente cómo la soldadura láser puede lograr una fusión profunda de materiales, incluidos sus principios básicos, los factores clave que afectan la profundidad de penetración, el mecanismo de formación de la penetración profunda y la optimización.