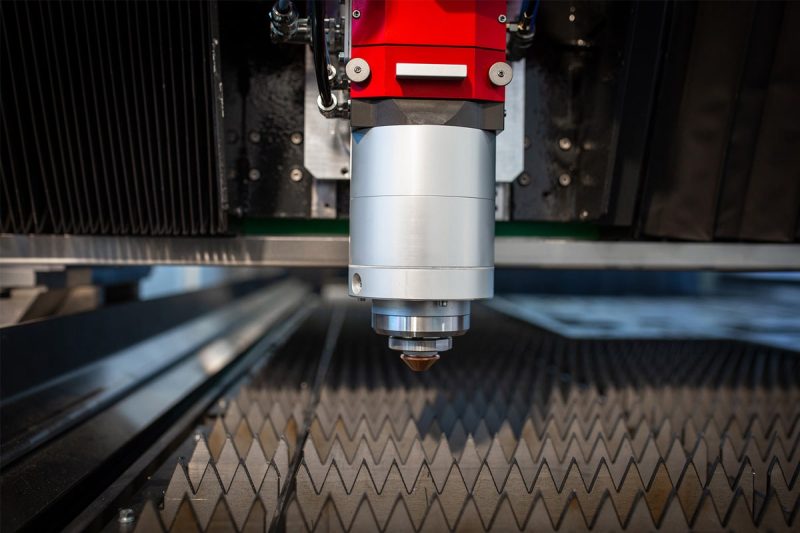

Sistema de movimiento en máquina de corte por láser de fibra

En el campo moderno del procesamiento de metales, máquinas de corte por láser de fibra Se han convertido en equipos esenciales para la fabricación de alta precisión y eficiencia. Dentro de la estructura central de toda la máquina, el sistema de movimiento desempeña un papel crucial. Controla la trayectoria del cabezal de corte a lo largo de los ejes X, Y y Z, y su rendimiento determina directamente la precisión y velocidad de corte, la estabilidad operativa y la vida útil de la máquina. Un sistema de movimiento de alto rendimiento no solo garantiza una reproducción precisa del patrón de corte, sino que también mantiene una producción estable a altas velocidades, lo que lo convierte en un factor clave para lograr resultados de corte de alta calidad y mejorar la eficiencia de la producción.

Este artículo profundizará en los cuatro tipos de motores de accionamiento más utilizados en las máquinas de corte por láser de fibra (servomotores, motores paso a paso, motores lineales y servomotores híbridos), analizando sistemáticamente sus diferencias en cuanto a principios estructurales, métodos de control, respuesta dinámica, precisión de posicionamiento y velocidad de corte. Mediante la comparación y el análisis de las ventajas y desventajas de los diferentes motores, y combinándolos con casos prácticos de aplicación industrial, este artículo guiará al lector en la selección científica del motor más adecuado según sus necesidades de procesamiento para optimizar el rendimiento del equipo, reducir los costes de mantenimiento y sentar las bases para futuras mejoras en la fabricación inteligente.

Tabla de contenido

Servomotores

Un servomotor es un sistema de motor que emplea control de retroalimentación de lazo cerrado. Generalmente, utiliza un codificador o resolver de alta resolución para monitorear continuamente la posición/velocidad real. El controlador compara esto con un valor objetivo establecido y ajusta dinámicamente la salida del motor para mantener un movimiento preciso. Su estructura suele presentar baja inercia del rotor, alta densidad de par y respuesta rápida, lo que lo hace ideal para equipos de mecanizado de alto rendimiento.

En los sistemas de movimiento de las máquinas de corte por láser de fibra, los servomotores se utilizan comúnmente en modelos de gama media-alta, especialmente cuando el equipo exige un alto rendimiento en términos de velocidad de respuesta, aceleración, precisión de trayectoria, repetibilidad y corte de curvas complejas.

Impacto en la precisión de corte: Debido a que el sistema servo es un sistema de control de circuito cerrado, puede detectar y ajustar en tiempo real cualquier desviación de posición durante el movimiento del cabezal de corte (como aquellas causadas por inercia mecánica, fluctuaciones de carga, juego de cremallera, vibración del riel guía, etc.), mejorando significativamente la precisión y repetibilidad de la trayectoria.

Durante el corte por láser, especialmente al ejecutar curvas, formas complejas o cambios rápidos de dirección, la alta velocidad de respuesta del servomotor y la capacidad de mantenimiento de torque manejan mejor los cambios de inercia y los cambios repentinos de carga, reduciendo así los errores de corte, mejorando la calidad del filo y minimizando las rebabas y los bordes irregulares.

En comparación con los sistemas tradicionales de bucle abierto (como los motores paso a paso sin retroalimentación), los servomotores casi nunca experimentan pérdida de paso ni descarrilamiento de paso. Esto significa que las desviaciones de trayectoria se controlan eficazmente durante el movimiento a alta velocidad o el arranque/desaceleración con carga pesada, lo que mejora la consistencia del producto y la calidad del procesamiento.

Impacto en la velocidad de corte: Los servomotores de alto rendimiento poseen excelentes capacidades de aceleración/desaceleración y la capacidad de mantener el par a altas velocidades. Esto permite que las máquinas de corte por láser de fibra alcancen velocidades de movimiento más rápidas y tiempos de inactividad más cortos en el sistema de movimiento.

Una aceleración más rápida implica una menor demora en el movimiento del cabezal de corte entre posiciones, lo que acorta directamente el ciclo de corte y aumenta el volumen de procesamiento por unidad de tiempo. Combinado con estrategias adecuadas de optimización de trayectoria y reversión, se puede mejorar significativamente la eficiencia general de la producción.

Especialmente en escenarios de corte de trayectoria de alta velocidad (como corte de curvas, inversión de múltiples puntos y cambio automático de material), los servomotores son más ventajosos que los motores paso a paso porque mantienen un par estable y una alta precisión de posicionamiento incluso a altas velocidades, lo que garantiza una mejor calidad de corte y eficiencia.

En general, los servomotores desempeñan un papel crucial en máquinas de corte por láser. Gracias a su sistema de control de bucle cerrado y sus características de alta respuesta, los servomotores no solo mejoran eficazmente la precisión y repetibilidad del corte, sino que también mantienen un par estable a altas velocidades, optimizando significativamente la velocidad de corte y la suavidad de la trayectoria. Para los usuarios que buscan un procesamiento de alta eficiencia y precisión, elegir un sistema de servoaccionamiento es, sin duda, una clave para mejorar el rendimiento del corte láser.

Motores paso a paso

Un motor paso a paso es un sistema de control de lazo abierto. Su principio consiste en controlar con precisión el ángulo y la velocidad de rotación del motor mediante el control del número y la frecuencia de los pulsos de corriente. Cada señal de pulso de entrada hace que el eje del motor gire un ángulo fijo (es decir, el "ángulo de paso"), logrando así una alta precisión de posicionamiento sin necesidad de un dispositivo de retroalimentación. Los motores paso a paso tienen una estructura relativamente simple, son económicos y fáciles de controlar, lo que los convierte en una solución común para el control de movimiento en máquinas de corte por láser de fibra de potencia baja a media y plataformas de corte CNC de gama básica.

Los principales tipos de motores paso a paso incluyen los de imán permanente (PM), reactivos (VR) e híbridos (HB). Los motores paso a paso híbridos son los más utilizados, ya que combinan las ventajas de los PM y VR para proporcionar una mayor densidad de par y un movimiento más suave. Son adecuados para máquinas de corte láser de formato pequeño a mediano, máquinas de corte para publicidad y otros equipos.

Impacto en la Precisión de Corte: Los motores paso a paso controlan la posición controlando el número de pulsos, y su precisión de posicionamiento suele estar entre 1,8° (200 pasos/revolución) y 0,9° (400 pasos/revolución) por paso. En las máquinas de corte por láser de fibra, esto significa que su precisión es suficiente para aplicaciones con requisitos de precisión menores, como el corte de placas delgadas o el grabado gráfico. Sin embargo, debido a la falta de control de retroalimentación, el sistema paso a paso no puede corregir los "pasos perdidos" causados por cambios de carga, amortiguación mecánica o inercia de aceleración en tiempo real. Cuando el cabezal de corte se mueve a alta velocidad o acelera/desacelera rápidamente, el motor puede desfasarse, lo que provoca errores de posición y afecta la continuidad y la calidad del filo de las líneas de corte.

Para solucionar este problema, los sistemas de control modernos suelen emplear tecnología de micropasos, que divide una distancia de paso completa en múltiples ángulos de paso más pequeños. Esto permite un movimiento más suave y una mayor resolución, reduciendo significativamente la vibración y el ruido. Aun así, los motores paso a paso siguen siendo menos estables que los servosistemas en trayectorias complejas y entornos de alta carga.

Impacto en la velocidad de corte: El par de salida de un motor paso a paso disminuye drásticamente al aumentar la velocidad, lo que significa que es propenso a un par insuficiente a altas velocidades, lo que limita la velocidad máxima de la máquina de corte. Generalmente, el rango óptimo de velocidad de funcionamiento para un sistema paso a paso se encuentra entre 300 y 1000 rpm; por encima de este rango, el rendimiento del motor se degrada significativamente. Por lo tanto, las máquinas de corte láser accionadas por motor paso a paso son más adecuadas para tareas de corte de velocidad baja a media, como escenarios de procesamiento con requisitos de bajo rendimiento, como letreros de acero inoxidable, paneles de madera y pequeñas piezas decorativas.

Además, los motores paso a paso tienen una velocidad de respuesta relativamente lenta, lo que los hace inadecuados para operaciones de arranque y parada frecuentes. Si la trayectoria de corte contiene muchas curvas y transiciones de ángulos pronunciados, el sistema requiere tiempos de aceleración y desaceleración más largos para evitar la omisión de pasos, lo que también limita en cierta medida la eficiencia general del corte.

En general, los motores paso a paso siguen ocupando un lugar destacado en las máquinas de corte por láser de fibra de tamaño pequeño y mediano gracias a sus ventajas: estructura sencilla, control práctico y bajo coste. Ofrecen una precisión de posicionamiento suficiente a baja velocidad y con poca carga, lo que los hace ideales para equipos de procesamiento de gama básica o media. Sin embargo, para aplicaciones que requieren procesamiento de alta velocidad, control de trayectoria complejo y alta repetibilidad, las limitaciones de rendimiento de los motores paso a paso son más pronunciadas. Para estas aplicaciones, las empresas suelen optar por servosistemas o soluciones híbridas para lograr una mayor respuesta dinámica y un control de precisión.

Motores lineales

Un motor lineal es un dispositivo de accionamiento que logra un movimiento lineal sin necesidad de componentes de transmisión mecánica (como husillos, engranajes o correas). Su principio de funcionamiento es similar al de una versión ampliada de un motor rotatorio tradicional: la inducción electromagnética genera directamente un empuje lineal entre el estator y el motor, impulsando así el cabezal de corte o la mesa de trabajo para que se mueva con precisión a lo largo del riel guía. En las máquinas de corte por láser de fibra, los sistemas de motor lineal se utilizan comúnmente en modelos de alta gama y alta velocidad, especialmente en aplicaciones industriales que requieren alta aceleración, alta repetibilidad y cero holgura.

Gracias a la eliminación de las estructuras de contacto mecánico, los motores lineales ofrecen ventajas como respuesta rápida, baja fricción, buen rendimiento dinámico y un mantenimiento prácticamente nulo. Las aceleraciones típicas pueden alcanzar entre 1,5 y 3 G, las velocidades máximas de funcionamiento superan los 200 m/min y la precisión de posicionamiento puede alcanzar ±0,002 mm, lo que los convierte en una de las soluciones de control de movimiento más avanzadas disponibles actualmente para máquinas de corte láser de alta velocidad.

Impacto en la precisión de corte: La mayor ventaja de los motores lineales reside en su transmisión sin contacto. Esto significa que no hay holgura mecánica, errores de engranaje ni deformación elástica de la correa, logrando así un control de alta precisión. Gracias a un sistema de retroalimentación de codificador óptico de alta resolución, el motor lineal puede detectar y corregir errores de desplazamiento en tiempo real, logrando una estabilidad micrométrica en la trayectoria del cabezal de corte láser. Esto es especialmente crucial para cortar curvas complejas, orificios pequeños y ángulos agudos (piezas de alta precisión), mejorando significativamente la suavidad y consistencia de los bordes de corte.

Además, al no tener componentes de fricción mecánica, el motor lineal prácticamente no sufre desgaste durante el funcionamiento prolongado y evita el problema de holgura común en los servomotores tradicionales. Por lo tanto, mantiene una repetibilidad y una precisión de posicionamiento estables durante el procesamiento continuo a largo plazo.

Impacto en la velocidad de corte: El motor lineal posee capacidades de respuesta y aceleración extremadamente rápidas, lo que lo convierte en la principal fuente de energía para sistemas de corte láser de alta velocidad. Al realizar trayectorias complejas o cortes multisegmento, el motor lineal puede arrancar y parar rápidamente, reduciendo significativamente el tiempo de transición y mejorando así la eficiencia general de la producción. En comparación con los accionamientos tradicionales de engranajes o husillos, los accionamientos lineales pueden acortar el ciclo de corte entre 30% y 50%, destacando especialmente en el procesamiento por lotes de placas delgadas, el corte de componentes electrónicos y la fabricación de estructuras metálicas de precisión.

Además, el proceso de aceleración y desaceleración de los motores lineales es suave y prácticamente libre de vibraciones, lo que ayuda a reducir la desviación inercial del cabezal láser durante las inversiones de alta velocidad, mejorando así la precisión de corte y la calidad del borde.

Los motores lineales son reconocidos por su alta precisión, alta aceleración y bajo desgaste, lo que los convierte en la solución de sistema de movimiento de mayor rendimiento para máquinas de corte por láser de fibra. Su diseño de transmisión sin contacto permite que el equipo mantenga una precisión y consistencia estables incluso a altas velocidades, lo que los convierte en una tecnología de accionamiento esencial indispensable en el procesamiento industrial moderno de alta gama. A pesar de su mayor coste y su sistema de control más complejo, los motores lineales son, sin duda, la solución óptima para los fabricantes que buscan la máxima velocidad y precisión.

Servomotores híbridos

Los servomotores híbridos combinan la alta resolución de posicionamiento de los motores paso a paso con las ventajas del control de lazo cerrado de los servosistemas, a menudo considerados un equilibrio entre ambos. Estructuralmente, se basan en un diseño de motor paso a paso híbrido, con un codificador montado en el eje del motor para formar un sistema de control de lazo cerrado. Cuando el sistema detecta un error de posición, el controlador ajusta automáticamente la corriente y la fase, corrigiendo la salida del motor en tiempo real, logrando una respuesta dinámica y un rendimiento de alta precisión similar al de los servomotores.

En las máquinas de corte por láser de fibra, los servomotores híbridos se utilizan comúnmente en modelos de gama media o económicos, como máquinas de corte de placas delgadas, plataformas láser de baja potencia y equipos de producción publicitaria. Su ventaja reside en que reducen significativamente los problemas de pérdida de paso y vibración de los motores paso a paso tradicionales, manteniendo un bajo coste.

Impacto en la precisión de corte: Los servomotores híbridos emplean un sistema de control de bucle cerrado que monitoriza la posición del rotor en tiempo real y corrige dinámicamente las desviaciones, mejorando significativamente la precisión de posicionamiento y la repetibilidad. Durante el corte, el sistema compensa automáticamente los errores causados por fluctuaciones de carga, desviaciones de inercia o aflojamiento mecánico basándose en la información de posición proporcionada por el codificador, lo que aumenta la suavidad del cabezal de corte láser y la precisión de la trayectoria. En comparación con los motores paso a paso tradicionales, los servomotores híbridos ofrecen una mejora de precisión de 30-50%, con una repetibilidad que se controla normalmente dentro de ±0,01 mm, suficiente para la mayoría de las tareas de procesamiento de metales de precisión media.

Además, la tecnología de accionamiento por micropasos y el algoritmo de control de autoajuste de los servomotores híbridos reducen significativamente la resonancia y el ruido a bajas velocidades, lo que da como resultado bordes de corte más suaves y una vibración mecánica reducida durante el procesamiento.

Impacto en la velocidad de corte: La velocidad de respuesta dinámica de los servomotores híbridos se sitúa entre la de los motores paso a paso y los servosistemas tradicionales, ofreciendo una alta aceleración de arranque y parada y un par de salida estable. Su curva de par decae lentamente en el rango de velocidad media-alta, manteniendo una fuerza de accionamiento efectiva a velocidades más altas, lo que permite que las máquinas de corte láser mantengan un funcionamiento suave incluso al realizar cortes de carrera larga o tareas de aceleración/desaceleración frecuentes.

La mayor ventaja de los servosistemas híbridos en comparación con los motores paso a paso reside en su mecanismo automático antipérdida de paso. Al detectar una sobrecarga o un error de fase, el sistema de control lo compensa inmediatamente, garantizando una trayectoria de corte completa y precisa, evitando desperdicios y retrabajos. Esta característica hace que los servosistemas híbridos sean especialmente adecuados para soluciones de equipos que requieren una alta eficiencia de producción a un coste reducido. Los servomotores híbridos logran un buen equilibrio entre rendimiento y coste.

Mantienen la alta resolución y la facilidad de control de los motores paso a paso, a la vez que compensan sus deficiencias en precisión y estabilidad mediante retroalimentación de bucle cerrado, lo que los convierte en la opción ideal para máquinas de corte por láser de fibra de gama media. Para los usuarios que buscan una alta rentabilidad y una mayor estabilidad y precisión de corte, los servosistemas híbridos son una solución de control de movimiento que vale la pena considerar.

Comparación de diferentes motores

En el sistema de movimiento de una máquina de corte por láser de fibra, los servomotores, motores paso a paso, motores lineales y servomotores híbridos poseen características estructurales y posicionamiento de aplicación únicos. Los diferentes tipos de motores determinan directamente la velocidad, la precisión de posicionamiento, el coste del sistema y la complejidad del mantenimiento del equipo de corte. Comprender las diferencias entre estos motores ayuda a las empresas a tomar decisiones más informadas durante el diseño o la adquisición de equipos.

En primer lugar, desde la perspectiva del control, tanto los servomotores como los servomotores híbridos pertenecen a sistemas de control de lazo cerrado, capaces de monitorizar la posición del motor en tiempo real y corregir errores. Mientras que los motores paso a paso tradicionales son de lazo abierto, basados en el número de pulsos para determinar la posición del movimiento, sin retroalimentación en tiempo real. Los motores lineales también son de lazo cerrado, pero gracias a su accionamiento directo, prácticamente no presentan holgura mecánica ni errores de transmisión, lo que les otorga una ventaja absoluta en cuanto a precisión de control.

En términos de precisión de corte y repetibilidad, los motores lineales son reconocidos por su precisión micrométrica y su error extremadamente bajo, lo que los convierte en la opción preferida para máquinas de corte láser de alta gama. Los servomotores ocupan el segundo lugar, con una repetibilidad que suele alcanzar ±0,005 mm, satisfaciendo así la mayoría de los requisitos de procesamiento de metales de grado industrial. Si bien los servomotores híbridos son ligeramente menos eficientes que los servosistemas, son significativamente superiores a los motores paso a paso, manteniendo una precisión estable de ±0,01 mm. Los motores paso a paso funcionan bien a baja velocidad y con cargas ligeras, pero su precisión se ve fácilmente afectada en entornos de procesamiento altamente dinámico o con cargas pesadas.

En cuanto a velocidad de movimiento y aceleración, los motores lineales poseen el mayor rendimiento dinámico, con aceleraciones que suelen alcanzar entre 1,5 y 3 G, superando con creces las de los motores tradicionales. Los servomotores destacan por su respuesta a alta velocidad y su par motor, lo que los hace ideales para máquinas que requieren corte a alta velocidad y procesamiento de curvas complejas. Los servomotores híbridos ofrecen rendimiento a velocidad media, equilibrando estabilidad y coste, mientras que los motores paso a paso, gracias a su importante atenuación del par, suelen ser adecuados para equipos de corte de baja o media velocidad.

Desde la perspectiva del costo y la complejidad del sistema, los motores paso a paso, gracias a su estructura simple y al bajo costo del controlador, siguen utilizándose ampliamente en equipos de corte láser de gama básica. Los servomotores híbridos ofrecen un equilibrio entre precio y rendimiento, lo que los convierte en una opción común en los modelos de gama media. Los sistemas de servomotores son más caros, pero su mayor precisión y velocidad propician su uso generalizado en equipos de gama media y alta. Los motores lineales, debido a su mayor costo y a la complejidad de sus sistemas de control, se utilizan principalmente en máquinas de corte láser de alta velocidad y precisión que priorizan el máximo rendimiento.

Desde la perspectiva del mantenimiento y la vida útil, los sistemas paso a paso y servo se basan en estructuras de transmisión mecánica (como husillos, engranajes o correas), que están sujetas a desgaste. Sin embargo, los motores lineales no tienen contacto mecánico, por lo que prácticamente no requieren mantenimiento y su vida útil es significativamente mayor. Los servosistemas híbridos aún tienen componentes mecánicos, pero su control de lazo cerrado reduce el impacto de la tensión, lo que los hace relativamente más duraderos.

En resumen:

- Los motores paso a paso son adecuados para equipos de procesamiento de baja velocidad y bajo costo.

- Los servomotores híbridos son adecuados para modelos de gama media que priorizan la rentabilidad.

- Los servomotores son la configuración principal para cortes de alta precisión y alta velocidad.

- Los motores lineales representan el nivel más alto de control de movimiento en las máquinas de corte por láser.

La elección entre los diferentes tipos de motores se basa esencialmente en un equilibrio entre coste, precisión y velocidad. Para la mayoría de las empresas de procesamiento de metales, los sistemas servo o híbridos ofrecen una combinación ideal de rendimiento y economía. Sin embargo, cuando el objetivo de producción es alta velocidad, ultraprecisión o funcionamiento continuo a largo plazo, los motores lineales son, sin duda, la mejor solución. Al comprender plenamente las características y los escenarios de aplicación de los distintos motores, los fabricantes pueden lograr la combinación óptima de maximización del rendimiento y rentabilidad de la inversión en el diseño y la configuración de máquinas de corte por láser de fibra.

Cómo elegir el motor adecuado

Al configurar una máquina de corte por láser de fibra, seleccionar el tipo de motor correcto es crucial para garantizar el rendimiento, la precisión y la fiabilidad del sistema. Las diferentes aplicaciones tienen distintos requisitos de precisión en el control del motor, respuesta dinámica y características de carga. A continuación, se presentan los pasos clave y los puntos de evaluación para una selección sistemática de un motor:

Comprensión de los requisitos de la aplicación

En primer lugar, defina claramente el propósito principal y el objetivo de procesamiento del equipo de corte láser, incluyendo el tipo de material, el espesor, la complejidad de la trayectoria de corte y los requisitos del ciclo de producción. Por ejemplo, el corte a alta velocidad de placas delgadas o el procesamiento de formas complejas suelen requerir servomotores o motores lineales de alta aceleración y precisión, mientras que las aplicaciones con cargas más ligeras, como la señalización publicitaria y el corte de acrílico, pueden utilizar sistemas paso a paso más rentables.

Una comprensión profunda de las características de la aplicación ayuda a limitar la selección y garantiza que el motor elegido satisfaga las necesidades de producción reales.

Definición de especificaciones de rendimiento

Los indicadores de rendimiento del motor, como el par, la velocidad, la aceleración y la precisión de posicionamiento, deben ajustarse con precisión a los requisitos del equipo. Si la tarea de corte implica frecuentemente arranques y paradas a alta velocidad o trayectorias complejas, se recomienda priorizar los servomotores o motores lineales para una mejor respuesta dinámica.

Además, definir estos parámetros ayuda en la selección racional de los controladores, sistemas de control y mecanismos de transmisión posteriores, evitando problemas de sobrecarga del sistema o de rendimiento insuficiente.

Considere los factores ambientales

Los motores se ven afectados por factores externos como la temperatura, el polvo, la humedad y la vibración en diferentes entornos de trabajo. Por ejemplo, en entornos de corte de metales con altos niveles de polvo y calor, se deben priorizar los sistemas de servomotores o motores lineales con buen encapsulado y alta disipación de calor.

Además, se debe tener en cuenta el grado de protección del motor (clasificación IP) y la estabilidad a largo plazo para garantizar el funcionamiento confiable del equipo en entornos de alta temperatura y mucho polvo.

Calcular los requisitos de potencia

La potencia del motor y del sistema de accionamiento debe ser acorde con la capacidad de carga general y la configuración energética del equipo. Se deben considerar exhaustivamente parámetros como la corriente de arranque del motor, la potencia pico y la corriente de operación continua para evitar una potencia insuficiente o un consumo excesivo de energía.

Los cálculos de potencia correctos no sólo mejoran el ratio de eficiencia energética sino que también evitan el sobrecalentamiento del sistema y fallos eléctricos, alargando así la vida útil del equipo.

Evaluar las opciones de control

El método de control del motor afecta directamente la precisión de corte y la suavidad de la trayectoria. Por ejemplo, un sistema de servocontrol de lazo cerrado permite obtener una retroalimentación precisa y corrección de errores, mientras que un sistema paso a paso de lazo abierto es adecuado para escenarios donde el coste es fundamental. El método de control adecuado debe seleccionarse en función de la complejidad del procesamiento y los requisitos de precisión, y debe garantizarse la compatibilidad entre el controlador, el controlador y el motor.

Evaluación de los requisitos de instalación e integración

Al seleccionar un motor, evalúe su método de instalación dentro de la estructura del equipo, su compatibilidad dimensional y su compatibilidad con el sistema de transmisión (como husillos, cremalleras o rieles guía). Los servomotores y motores lineales suelen requerir un entorno de instalación de alta precisión y una estructura de soporte rígida para alcanzar su máximo rendimiento. Una integración mecánica adecuada reduce eficazmente la vibración, el descentramiento y otros errores, garantizando una trayectoria de corte estable y fiable.

Revisión de costos y restricciones presupuestarias

Los costos de los diferentes tipos de motores varían considerablemente y deben equilibrarse según el presupuesto del proyecto y los objetivos de rendimiento. Los motores paso a paso ofrecen una buena ventaja en cuanto a costos, mientras que los servomotores y los motores lineales demuestran mayores beneficios en aplicaciones de alto rendimiento. Una asignación adecuada del presupuesto puede optimizar la rentabilidad general del sistema sin sacrificar el rendimiento principal.

Consultoría de proveedores y expertos

La comunicación técnica con fabricantes de motores o integradores de sistemas puede proporcionar asesoramiento de selección y datos de rendimiento más precisos. Proveedores con experiencia pueden recomendar el tipo de motor y la solución de accionamiento más adecuados según las curvas de carga, las trayectorias de movimiento y los requisitos de precisión de corte. Esta orientación profesional reduce eficazmente los riesgos de depuración posterior y acorta el ciclo de implementación del proyecto.

Pruebas y verificación

Antes de su puesta en producción final, se debe verificar el rendimiento del motor mediante pruebas operativas reales, incluyendo la respuesta de aceleración, la estabilidad térmica y la precisión de posicionamiento. Al comparar los datos experimentales con los indicadores esperados, se puede confirmar si el motor puede cumplir con los requisitos de producción de forma estable. De ser necesario, se deben realizar múltiples rondas de verificación y optimización de parámetros para garantizar el funcionamiento fiable y eficiente del equipo a largo plazo.

Elegir el motor adecuado no es solo una cuestión técnica, sino también una decisión crucial que afecta el rendimiento general y la eficiencia de producción de la máquina de corte por láser de fibra. Mediante un análisis sistemático de los requisitos de la aplicación, los parámetros de rendimiento y las condiciones ambientales, junto con un presupuesto ajustado y asesoramiento profesional, las empresas pueden lograr la configuración óptima de sus equipos.

El objetivo final es lograr un equilibrio entre alta precisión, alta velocidad y alta estabilidad, que permita que los equipos de corte por láser mantengan una ventaja en el mercado de fabricación altamente competitivo.

Resumen

En las máquinas de corte por láser de fibra, la selección del motor adecuado para el sistema de movimiento es un factor clave que determina el rendimiento general de la máquina. Desde motores paso a paso sencillos y económicos hasta servomotores y motores lineales de alto rendimiento y alta precisión, cada solución tiene sus propios escenarios de aplicación. Para usuarios con presupuestos limitados que buscan mayor estabilidad, los servomotores híbridos ofrecen la combinación ideal entre rendimiento y coste. En general, si sus necesidades de procesamiento priorizan la alta velocidad, la alta precisión o el corte de gran formato, los servomotores o motores lineales son la mejor solución; mientras que para el corte de lotes pequeños o de chapa metálica estándar, los servomotores paso a paso o híbridos son perfectamente adecuados.

Comprendemos la importancia de la configuración del sistema de movimiento para la calidad del corte y la eficiencia de la producción. En función de los escenarios de procesamiento y los requisitos presupuestarios de cada cliente, equipamos cada modelo de máquina de corte láser con las soluciones de motor y accionamiento más adecuadas, garantizando así un equilibrio óptimo entre rendimiento y coste. Tanto si se centra en la producción a alta velocidad, el procesamiento de patrones complejos como si busca una solución de corte rentable para uso general, Láser AccTek Puede brindarle asesoramiento de selección profesional y soporte personalizado para ayudar a su negocio de procesamiento a lograr resultados de producción más eficientes y precisos.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser