Hogyan befolyásolja a lézerhegesztés a hőhatásövezetet (HAZ)?

A modern fémillesztési technológiában a lézerhegesztés kulcsfontosságú eljárássá vált olyan iparágakban, mint az autóipar, a repülőgépipar, a precíziós műszerek és az orvostechnikai eszközök gyártása, nagy energiasűrűsége, hegesztési varratának pontossága és automatizálási lehetőségei miatt. A hagyományos ívhegesztéshez vagy ellenállás-hegesztéshez képest..., lézeres hegesztőgépek kisebb hegesztési varratokat, csökkentett torzulást és nagyobb hatékonyságot kínálnak. Ez a folyamat azonban a hegesztést körülvevő alapanyagot is érinti, ezt a területet hőhatásövezetnek (HAZ) nevezik.

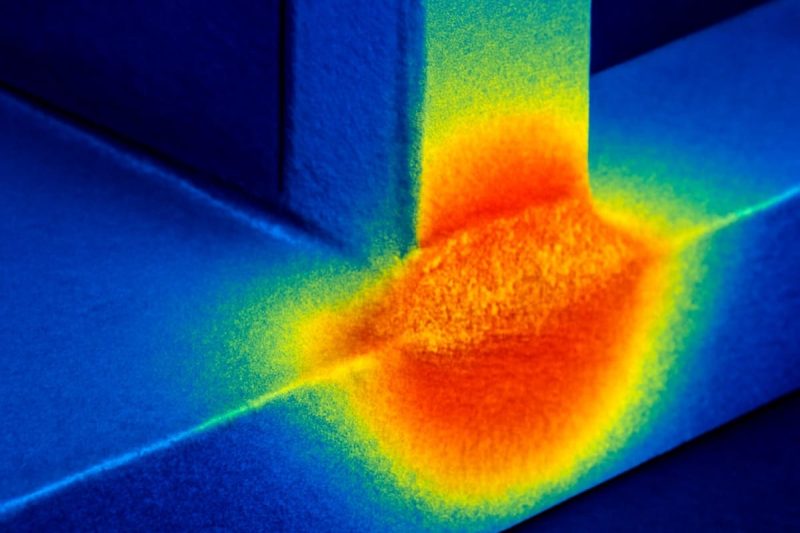

A hőérzeti övezet (HAZ) kulcsfontosságú fogalom a hegesztési kutatásban és gyakorlati alkalmazásokban. Nem az olvadékfürdő része, hanem egy, a hegesztés közelében lévő terület, ahol a mikroszerkezet és a tulajdonságok a hegesztési hőciklus miatt megváltoznak. Bár a hőérzeti övezet nem olvad meg, metallurgiai szerkezete, keménysége és szilárdsága gyakran jelentős változásokon megy keresztül, ami közvetlenül befolyásolja a hegesztési varrat megbízhatóságát.

Lézergenerátorokat használó hegesztési eljárásoknál a hőérzeti zóna (HAZ) morfológiája és tulajdonságai jelentősen eltérnek a hagyományos hegesztési módszerekétől. Míg a lézerhegesztés koncentrált energiát és rendkívül gyors felmelegedési és hűtési sebességet alkalmaz, a hőérzeti zóna jellemzően kisebb, de a belső mikroszerkezeti változások továbbra is jelentősek. Ez a cikk részletesen elemzi a lézerhegesztés hőérzeti zóna (HAZ) hatásmechanizmusát, főbb jellemzőit, szabályozási tényezőit és enyhítési stratégiáit, tudományos útmutatást nyújtva a gyártóvállalatok számára a lézerhegesztés alkalmazásában.

Tartalomjegyzék

Hőhatásövezet (HAZ) alapjai

A hőhatásövezet (HAZ) a hegesztési kötések egyik legérzékenyebb és legösszetettebb területe. Bár az alapanyag ezen a területen nincs teljesen megolvadva, a hegesztési hő jelentősen megváltoztatja a fém mikroszerkezetét és mechanikai tulajdonságait. A HAZ alapfogalmainak, metallurgiai változásainak és befolyásoló tényezőinek megértése kulcsfontosságú a fém lézerhegesztés során mutatott viselkedésének megértéséhez és a hegesztés minőségének optimalizálásához. Ez a szakasz szisztematikusan bemutatja a HAZ definícióját és helyét, metallurgiai jellemzőit és a tulajdonságait befolyásoló tényezőket, megalapozva a HAZ lézerhegesztésben előforduló specifikus jellemzőinek részletes elemzését.

Meghatározás és elhelyezkedés

A hőhatásövezet (HAZ) az alapfémnek a hegesztés során az olvadási vonalon kívül eső területe. Itt, bár a fém még nem érte el az olvadáspontját, a hőmérséklete jelentősen megemelkedett, és hűtés során különböző mértékű mikroszerkezeti változásokon megy keresztül. Más szóval, a HAZ egy tipikus “felmelegedett, de nem megolvadt” övezet.

A hőhatásövezet kiterjedése a hegesztési hőbeviteltől, a hegesztési módszertől és az alapanyag termofizikai tulajdonságaitól függ. Például a hagyományos ívhegesztésnél a hőhatásövezet széles lehet a nagy hőbevitel miatt. Ezzel szemben a lézeres hegesztésnél a hőhatásövezet (HAZ) gyakran keskenyebb a lézergenerátorból származó erősen koncentrált hőteljesítmény miatt, ami viszonylag korlátozott mikroszerkezeti változásokat eredményez. Ez a lézerhegesztés egyik legfontosabb előnye a hagyományos hegesztési módszerekkel szemben.

Kohászati változások a hőhatásövezetben

A hegesztési hőciklus mélyrehatóan befolyásolja az alapanyag mikroszerkezetét és tulajdonságait. A hőhatásövezeten belül a hőmérséklet változik, és több tipikus zónára osztható, amelyek mindegyikét specifikus metallurgiai változások jellemzik:

- Szemcsésedési zóna (durva szemcsés zóna): Ez a magas hőmérsékletű régió az fúziós vonal közelében meghaladja az 1100–1350 ℃-ot. A fémszemcsék jelentősen megnőnek, ami csökkenti a szívósságot és gyengíti az ütésállóságot. A durva szemcsés zónát gyakran a hőhatásövezet legsebezhetőbb részének tekintik.

- Részben átkristályosodott zóna (finomszemcsés zóna): A hőmérséklet valamivel alacsonyabb, mint a durvaszemcsés zónában, jellemzően 900–1100 ℃ között van. A szemcsék itt átkristályosodnak, ami viszonylag egyenletes mikroszerkezetet és kiváló mechanikai tulajdonságokat eredményez, amelyek néha még az alapféménél is jobbak.

- Fázisátalakulás zónája: Acél esetében az ausztenitesedés 800–900 ℃ között megy végbe. Hűtés során az ausztenit olyan szerkezetekké alakulhat át, mint a martenzit, bainit vagy perlit. A gyors hűtési sebesség kemény és rideg martenzitet képez, ami növeli a repedéshajlamot; a lassabb hűtés perlitet vagy ferritet eredményezhet, amelyek jobb képlékenységet és szívósságot mutatnak.

- Részleges fázisátalakulás és kicsapódási zóna: 500–700 ℃ közötti hőmérsékleti tartományban bizonyos ötvözőelemek karbidjai vagy egyéb kicsapódásai feloldódhatnak vagy újra kicsapódhatnak. Például ebben a tartományban króm-karbid kicsapódás léphet fel rozsdamentes acélban, ami növeli a szemcsék közötti korrózióval szembeni hajlamot.

- Maradófeszültségek kialakulása: Az éles hőmérséklet-gradiens és az ebből eredő hőtágulás és -összehúzódás közötti aszinkronitás miatt a hőtágulási zónában könnyen keletkeznek maradékfeszültségek. Ezek a feszültségek csökkenthetik a kötés kifáradási élettartamát, és hidegrepedést vagy feszültségkorróziós repedést okozhatnak.

Ezek a kohászati változások a hőhatásövezetet (HAZ) a hegesztési varrat “gyenge láncszemévé” teszik, ami különös figyelmet igényel a folyamattervezés során.

A hőhatásövezet tulajdonságait befolyásoló tényezők

A hőhatásövezet (HAZ) tulajdonságai nem rögzítettek, hanem számos tényező befolyásolja őket. Ezek közé tartoznak:

Az alapfém kémiai összetétele és kohászati tulajdonságai: A magas széntartalmú acélok hegesztés során nagyobb valószínűséggel képeznek kemény és rideg martenzitet, ami fokozott repedéshajlamot eredményez. Az alacsony ötvözetű acélok, rozsdamentes acélok vagy alumíniumötvözetek termofizikai tulajdonságainak különbségei szintén meghatározzák a hőérzeti övezet (HAZ) mikroszerkezetét és tulajdonságait.

Hegesztési hőbevitel és hőeloszlás: A nagyobb hőbevitel szélesebb hőhatászónát és hangsúlyosabb durvaszemcsés zónát eredményez. Az alacsonyabb hőbevitel csökkenti a mikroszerkezet variációjának tartományát, de növelheti a hidegrepedések kockázatát.

Melegítési és hűtési sebességek: A gyors hűtési sebesség általában kemény és törékeny szerkezeteket, például martenzitet hoz létre; a lassú hűtési sebesség túlzott szemcsenövekedést és a szívósság csökkenését eredményezi. Ezért egyensúlyt kell találni a kettő között.

Hegesztési folyamat paraméterei: A lézergenerátor teljesítménye, a hegesztési sebesség, a pontátmérő és a fókuszpozíció mind közvetlenül befolyásolja a hőeloszlást és a hőhatásövezet szélességét. A lézerhegesztés a koncentrált hő és a nagy energiasűrűség előnyét kínálja, ami hatékonyan csökkenti a hőhatásövezet területét.

Illesztési kialakítás és összeszerelés: A különböző illesztési konfigurációk (toldat, átlapolás, élillesztés) és az összeszerelési rések megváltoztatják a helyi hőciklust, ezáltal befolyásolva a hőhatásövezet mikroszerkezeti eloszlását. Például a túlzott rések rendellenes hővezetéshez vezethetnek, és növelhetik a hibák kockázatát.

Bár a hőhatásövezet (HAZ) meg nem olvadt marad, a hegesztési hőciklus miatt komplex mikroszerkezeti fejlődésen és tulajdonságváltozásokon megy keresztül. Jellemzőit számos tényező befolyásolja, beleértve az alapanyagot, a hegesztési eljárás paramétereit és a kötés konfigurációját. A HAZ definíciójának, metallurgiai mechanizmusainak és befolyásoló tényezőinek megértése kulcsfontosságú a hegesztőmetallurgia elsajátításához, és alapvető fontosságú a lézerhegesztés minőségének és megbízhatóságának biztosításához. A folyamatparaméterek megfelelő szabályozásával, különösen a lézergenerátorok nagy energiasűrűségének kihasználásával, a HAZ káros hatásai hatékonyan minimalizálhatók, ami stabilabb hegesztési varratminőséget eredményez a gyártóipar számára.

A hőérzékeny zóna (HAZ) jellemzői lézeres hegesztés során

A hagyományos hegesztési módszerekkel, például az ívhegesztéssel és a volfrámelektródás inertgázos hegesztéssel összehasonlítva a lézergenerátor által kibocsátott hegesztő hőforrás a nagy energiasűrűség, a koncentrált hőbevitel és a rövid expozíciós idő előnyeit kínálja. Ez a lézerhegesztés során a hőhatásövezet (HAZ) jelentősen eltérő jellemzőit eredményezi méret, mikroszerkezet és tulajdonságok tekintetében. Ezen jellemzők megértése segíthet a gyártóiparnak jobban kihasználni a lézerhegesztés egyedi előnyeit, javítani a kötésminőséget és minimalizálni a káros metallurgiai hatásokat.

Méretek és geometria

A lézerhegesztés egyik legnagyobb előnye a nagymértékben koncentrált hőbevitel. Mivel a lézergenerátor rendkívül kis pontra képes fókuszálni az energiát, az alapanyagra alkalmazott fűtési szélesség jelentősen csökken. A hagyományos ívhegesztés diffúzabb hőforrásával és széles hőátadási útvonalával ellentétben a lézerhegesztés által létrehozott hőhatásövezet (HAZ) jellemzően a következő jellemzőket mutatja:

Keskenyebb szélesség: Míg a hagyományos ívhegesztés hőhatászónája (HAZ) gyakran több milliméter vagy akár centiméter nagyságrendű, a lézerhegesztéssel előállított hőhatászónát jellemzően 0,1–0,5 mm nagyságrendre lehet csökkenteni. Ez a szűk hőterhelési tartomány azt jelenti, hogy az alapanyag eredeti mikroszerkezete nagyrészt változatlan marad.

Megnyúlt morfológia: A kis lézerfoltméret és a nagy energiasűrűség miatt a hegesztési varratban a hőeloszlás mélyebb és koncentráltabb, ami olyan hőérzékeny zóna geometriát eredményez, amely jellemzően “tűszerű” vagy “megnyúlt” formát mutat, nagy mélységgel és rendkívül keskeny szélességgel.

A mikroszerkezeti károsodás mértékének csökkentése: A szűk hőhatásövezet hatékonyan minimalizálja az alapanyag degradációjának területét, ami különösen előnyös hőérzékeny anyagok, például nagy szilárdságú acél és titánötvözetek esetében.

Ez a tulajdonság nemcsak a hegesztés és az alapanyag közötti sima átmenetet biztosítja, hanem jelentősen csökkenti a szemcsedurvulás vagy a feszültségkoncentráció okozta repedések kockázatát is.

Mikrostrukturális változások

Bár a lézerhegesztéssel létrehozott hőhatásövezet (HAZ) nagyon kicsi, mégis összetett mikroszerkezeti átalakulásokon megy keresztül. A hőmérséklet-eloszlás alapján a HAZ több tipikus régióra osztható:

Durvaszemcsés zóna: Az fúziós vonal közelében lévő régió hőmérséklete a legmagasabb. A szemcsék magas hőmérsékleten jelentősen megnőnek, ami a szívósság csökkenéséhez vezet. Ez a régió jellemzően a hőhatásövezet legsebezhetőbb része.

Finomszemcsés zóna: Az olvadékfürdőtől kissé távolabb a hőmérséklet eléri az átkristályosodási feltételeket, de nem éri el a túlzott növekedést, ami egyenletes és finomszemcsés szerkezetet eredményez. A durvaszemcsés zónához képest a finomszemcsés zóna gyakran nagyobb szilárdságot és szívósságot mutat, így a hőhatásövezet (HAZ) viszonylag jobban teljesítő részét képezi.

Megeresztési zóna: Az alacsonyabb hőmérsékleti tartományban (körülbelül 450–650 ℃) egyes kemény és rideg szerkezetek megeresztési átalakuláson mehetnek keresztül, megeresztett bainit vagy megeresztett martenzit formájában. Ez a szerkezet bizonyos mértékig javíthatja a szívósságot és csökkentheti a repedésérzékenységet.

Martenzites jellemzők: Nagy szilárdságú acélok és egyes rozsdamentes acélok esetében, amikor a hegesztés hűlési sebessége rendkívül gyors, kemény és rideg martenzites szerkezet alakulhat ki a hőérzékeny zónában (HAZ). Ez jelentősen növeli a keménységet, de csökkenti a kötés szívósságát és növeli a repedés kockázatát.

Figyelemre méltó, hogy mivel a lézeres hegesztés hűtési sebessége sokkal magasabb, mint az ívhegesztésé, a hőhatásövezetben (HAZ) a martenzitesedésre való hajlam kifejezettebb. Ezért a hűtési sebesség és a hegesztés utáni hőkezelés megfelelő szabályozása különösen fontos a nagy szilárdságú acélok és ötvözött acélok hegesztésekor.

Mechanikai tulajdonságok

A lézerhegesztések hőhatásövezetének (HAZ) mechanikai tulajdonságai gradienst mutatnak, ahol a különböző területek eltérő keménységet, szilárdságot és szívósságot mutatnak:

Keménységváltozás: A gyors hűtési körülmények kedveznek a nagy keménységű martenzites vagy finom mikroszerkezetek kialakulásának a hőérzékelési zónában (HAZ), jelentősen növelve a lokális keménységet. Ez előnyös lehet bizonyos, nagy kopásállóságot igénylő alkalmazásoknál, de repedéshajlamot is okoz.

Szívósság csökkenése: A durva szemcsés régiók jelenléte és a martenzit képződése csökkenti a lokális szívósságot és ütésállóságot. Ez a lézerhegesztett kötések megbízhatósága szempontjából kulcsfontosságú terület.

Maradófeszültség és kifáradási teljesítmény: A lézerhegesztéssel járó gyors lehűlési sebesség és nagy hőmérsékleti gradiensek miatt a hőérzékeny zónában (HAZ) valószínűleg húzófeszültségek keletkeznek. Ezek a maradékfeszültségek csökkenthetik a kifáradási élettartamot és növelhetik a feszültségkorróziós repedések kockázatát üzem közben. Ez a káros hatás a hegesztési paraméterek és az utófeldolgozás megfelelő beállításával mérsékelhető.

Összességében a lézerhegesztett hőérzékeny zóna (HAZ) a keménység, a szilárdság és a szívósság tekintetében határozott gradienst mutat, ami az anyagtulajdonságok és a folyamat optimalizálásának kombinációját igényli az előnyeinek teljes kihasználásához.

A hagyományos hegesztési módszerekkel összehasonlítva a lézerhegesztés hőhatásövezete (HAZ) szűkebb méreteket, határozottabb mikroszerkezet-fejlődést és összetettebb tulajdonságvariációkat mutat. Ez a különbség elsősorban a lézergenerátor által biztosított nagy energiasűrűségből és rövid expozíciós időből ered. Bár a kisebb HAZ kevesebb kárt okoz az alapanyagban, mégis tartalmazhat kedvezőtlen tényezőket, mint például a kemény és rideg szerkezet, a szemcsedurvulás és a maradékfeszültségek. Ezért a lézerhegesztés HAZ-jának jellemzőinek megértése és optimalizálása megfelelő folyamatszabályozással és anyagválasztással kulcsfontosságú a kiváló minőségű és tartós hegesztési kötések biztosításához.

A lézeres hegesztés hőhatásövezetét (HAZ) befolyásoló tényezők

Lézerhegesztés során a hőhatásövezet (HAZ) mérete, szerkezete és tulajdonságai nemcsak a lézergenerátor nagy energiasűrűségétől függenek, hanem az anyag belső tulajdonságainak és a folyamatparaméterek együttes hatásától is. A különböző fémanyagok, a lézerteljesítmény és a hegesztési sebesség, a nyaláb fókuszálási feltételei és a kötés konfigurációja mind megváltoztatják a termikus ciklust, ezáltal meghatározva a HAZ mértékét és minőségét. Ez a szakasz szisztematikusan elemzi ezeket a kulcsfontosságú tényezőket, hogy segítsen megérteni, hogyan lehet minimalizálni a HAZ káros hatásait az optimális szabályozás révén.

Anyagtulajdonságok

Az alapfém kémiai összetétele és kohászati tulajdonságai a hőhatásövezetet (HAZ) befolyásoló elsődleges tényezők.

Acél: A magas széntartalmú acél hegesztés közben gyorsan lehűl, könnyen képződhet martenzit a hőhatásövezetben (HAZ), ami növeli a keménységet és csökkenti a szívósságot. Az alacsony széntartalmú acél kevesebb szerkezeti változást mutat, és viszonylag alacsonyabb a hőhatásövezet kockázata.

Rozsdamentes acél: A hegesztés során fellépő termikus ciklus króm-karbidok kiválását okozhatja, ami növeli a szemcseközi korrózióra való hajlamot. Az ausztenites rozsdamentes acél alacsony hővezető képessége miatt viszonylag szűkebb hőérzékelő zónával rendelkezik, de nagyobb a maradék feszültség kockázata is.

Alumíniumötvözetek: Magas hővezető képességük miatt a hődiffúzió gyors hegesztés során, ami szélesebb hőhatászónát eredményez, mint az acél esetében. A kicsapódásos szilárdulást eredményező fázisok oldódása és durvulásai is valószínűbbek, ami gyengíti a mechanikai tulajdonságokat.

Titánötvözetek: A hőérzékeny övezet (HAZ) érzékeny az olyan szennyeződésekre, mint az oxigén és a hidrogén, és hajlamos a szemcsedurvulásra. A nem megfelelő védelem a szilárdság és a szívósság csökkenéséhez vezethet.

A különböző anyagok termofizikai tulajdonságai, mint például a hővezető képesség, a fajhő-kapacitás és a hőtágulási együttható, közvetlenül meghatározzák a hőhatásövezet méretét és mikroszerkezeti változásait.

Lézer teljesítmény

A lézergenerátor kimeneti teljesítménye közvetlenül meghatározza a hőbevitelt a hegesztési folyamat során.

Nagy teljesítmény: A nagy hőbevitel mélyebb hegesztési fürdőt eredményez, ami növeli a hőhatásövezet (HAZ) területét. A túlzott teljesítmény súlyos szemcsedurvulást is okozhat.

Alacsony teljesítmény: A nem megfelelő hőbevitel elégtelen hegesztési penetrációt eredményez, ami potenciálisan hiányos hegesztési penetrációt eredményezhet, de a hőhatásövezet (HAZ) területe kisebb, és a mikroszerkezeti változások minimálisak.

Teljesítménystabilitás: Az instabil lézerkimenet hőmérséklet-ingadozásokat okozhat a hegesztési varratban, ami egyenetlen hőhatásövezeti szerkezetet eredményez.

A megfelelő teljesítményválasztás minimalizálhatja a hőérzékelési zónát (HAZ), miközben biztosítja a hegesztési varrat beolvadását és szilárdságát.

Hegesztési sebesség

A hegesztési sebesség meghatározza az időegységre jutó hőbevitel eloszlását, és kulcsszerepet játszik a hőhatásövezet szélességében és mikroszerkezeti fejlődésében.

Nagysebességű hegesztés: Az alacsony hőbevitel, a gyors hűtés és a szűk hőérzékelési zóna (HAZ) gyakori, de nagyobb valószínűséggel alakulnak ki kemény és rideg szerkezetek, például martenzit.

Alacsony sebességű hegesztés: A megnövekedett hőbevitel kiszélesíti a hőhatásövezetet (HAZ), ami túlzott szemcsenövekedéshez és a szívósság csökkenéséhez vezethet.

A mérsékelt sebesség egyensúlyt teremt a hőhatásövezet szélességének csökkentése és a túlzott keményedés elkerülése között.

Mind a túlzottan gyors, mind a túlzottan lassú hegesztési sebesség kockázatot jelenthet; az optimális sebességet az anyagtulajdonságok és a folyamatkövetelmények átfogó figyelembevételével kell meghatározni.

Sugárnyaláb fókusza és átmérője

A lézersugár fókuszálási feltételei határozzák meg az energiasűrűség-eloszlást, ami viszont befolyásolja a hőérzékeny zóna (HAZ) morfológiáját.

Kis foltátmérő: A nagy energiasűrűség mély és keskeny hegesztési varratot, kisebb hőhatászónát (HAZ) eredményez, de gyorsabb lehűlést és fokozott repedésveszélyt.

Nagy foltátmérő: Egyenletesebb hőeloszlás, szélesebb hőhatásövezet és hangsúlyosabb mikroszerkezeti változások gyakoriak, de a repedéshajlam csökken.

Fókuszpozíció: Ha a fókusz a munkadarab felületén vagy felett található, a hő a felületen koncentrálódik, ami elégtelen behatolást eredményezhet. Ha a fókusz az anyagban található, az energiafelhasználás magasabb, de a hőhatásövezet mélysége megnőhet.

A foltátmérő és a fókuszpozíció beállításával optimális egyensúly érhető el a hegesztés kialakulása és a hőhatásövezet (HAZ) szabályozása között.

Illesztési tervezés és geometria

A hegesztési varrat formája és az összeszerelési feltételek közvetlen hatással vannak a hővezetésre és a feszültségeloszlásra.

Illesztési forma: A tompavarratok, az átlapolt varratok és a sarokvarratok a hőáramlási zónák méretében és alakjában eltérőek lehetnek a különböző hőáramlási utak miatt.

Összeszerelési hézag: A túlzott hézag rendellenes hőbeviteli eloszláshoz vezethet, kitágíthatja a hőérzékeny övezetet (HAZ), és potenciálisan porozitást vagy hiányos hegesztési varratot okozhat.

Vastagság és geometria: A vastag lemezek rossz hővezető képességgel rendelkeznek, ami szélesebb hőhatászónát eredményez; a vékony lemezek hőhatászónája viszonylag kisebb a gyorsabb hőelvezetés miatt.

A hőérzékeny övezet alakjának és teljesítményének szabályozásához elengedhetetlen a megfelelő illesztési tervezés és az összeszerelés pontossága.

A lézerhegesztés hőhatásövezetét (HAZ) nem egyetlen tényező határozza meg, hanem több tényező eredménye, beleértve az anyagtulajdonságokat, a lézerteljesítményt, a hegesztési sebességet, a nyaláb fókuszálási feltételeit és a kötés geometriáját. Ezen folyamatparaméterek optimalizálása hatékonyan csökkentheti a HAZ-t, elkerülheti a kemény és rideg szerkezetek kialakulását, és csökkentheti a maradékfeszültségeket, ezáltal javítva a hegesztett kötés általános teljesítményét. Ez az egyik fő oka annak, hogy a lézerhegesztést széles körben alkalmazzák a precíziós gyártásban és a nagy teljesítményű szerkezeti alkatrészek megmunkálásában.

A HAZ hatásainak mérséklési stratégiái

Bár a hőhatásövezet (HAZ) viszonylag keskeny a lézerhegesztés során, nem hagyhatók figyelmen kívül a lehetséges káros hatásai, mint például a kemény és rideg szerkezet kialakulása, a szemcsedurvulás és a maradékfeszültség felhalmozódása. A stabil hegesztési kötések elérése érdekében a mérnöki gyakorlatban jellemzően számos szabályozási és enyhítési intézkedést alkalmaznak. Ezek az intézkedések elsősorban a lézerparaméterek optimalizálását, a hegesztés előtti és utáni hőkezelést, valamint a kötéstervezés és a folyamatmódszerek átfogó figyelembevételét foglalják magukban.

A lézerparaméterek optimalizálása

Mivel a lézer erősen koncentrált hőforrás, az energiabeviteli jellemzői határozzák meg a hőhatásövezet (HAZ) méretét és tulajdonságait. A hegesztési paraméterek megfelelő szabályozása jelentősen javíthatja a hegesztés minőségét:

Teljesítményszabályozás: A túlzott lézerteljesítmény túlzottan nagy olvadékfürdőt és megnövekedett hőhatásövezetet (HAZ) eredményez; az elégtelen teljesítmény hiányos behatolást vagy porozitást eredményezhet. A megfelelő teljesítmény kiválasztása biztosítja a hegesztés kialakulását a hődiffúzió minimalizálása mellett.

Hegesztési sebesség: A gyorsabb hegesztési sebesség segít csökkenteni a hőhatásövezetet (HAZ), de a túlzottan nagy sebesség csökkenti a hegesztési varrat beolvadását. Egyensúlyt kell találni a hegesztés minősége és a hőhatásövezet kiterjedése között.

Foltméret: A kis foltméret növeli az energiasűrűséget és fokozza a lokalizált felmelegedést, de túlzott hűtési sebességhez is vezethet. A folt átmérőjének mérsékelt növelése eloszlathatja a hőt és megakadályozhatja a mikroszerkezet keményedését.

Impulzusparaméterek: Impulzuslézeres hegesztés esetén az impulzusszélesség, a frekvencia és a csúcsteljesítmény kombinációja határozza meg a termikus ciklusmintát. Ezen paraméterek optimalizálása hatékonyan csökkentheti a feszültségkoncentrációt és szabályozhatja a mikroszerkezeti átalakulást.

Általánosságban elmondható, hogy a paraméteroptimalizálás célja a hőbevitel minimalizálása a hegesztési szilárdság és sűrűség biztosítása mellett, ezáltal elkerülve a rideg mikroszerkezet nagy területeinek kialakulását a hőhatásövezetben.

Hegesztés előtti és utáni hőkezelés

A hőkezelés egy hagyományos módszer a HAZ káros hatásainak enyhítésére, és lézerhegesztésben is alkalmazható:

Hegesztés előtti előmelegítés: Könnyen edzhető anyagokhoz (például nagy szilárdságú acélhoz) alkalmazható, az alapfém megfelelő hőmérsékletre történő előmelegítése hegesztés előtt lelassítja a hűtési sebességet és csökkenti a martenzitképződés valószínűségét.

Hegesztés utáni hőkezelés: Az általános módszerek közé tartozik a megeresztés, a lágyítás és a normalizálás. A megeresztés csökkenti a keménységet és javítja a képlékenységet; a lágyítás segít finomítani a szemcséket és kiküszöbölni a maradék feszültségeket; bizonyos hőálló ötvözetek esetében a normalizálás tovább stabilizálja a mikroszerkezetet.

Lokalizált hőkezelés: Amikor deformációszabályozásra vagy lokalizált teljesítményre van szükség, lokalizált fűtési és hűtési technikák alkalmazhatók bizonyos területek megerősítésére vagy tehermentesítésére.

Ezek a hőkezelési intézkedések nemcsak a hőhatásövezet mikroszerkezetét és tulajdonságait javítják, hanem a hegesztési varrat hosszú távú stabilitását is fokozzák.

Kombinált tervezési és folyamatszempontok

A hegesztési folyamaton belüli folyamatszabályozás mellett a kötéstervezés megfelelő összehangolása más folyamatmódszerekkel szintén fontos módja a HAZ-kockázatok csökkentésének:

Illesztési kialakítás optimalizálása: A horonyszög és az összeszerelési rés megfelelő kialakítása javíthatja a lézersugár beesési feltételeit és energiaeloszlását, ezáltal elkerülve a lokális túlmelegedést.

Anyagválasztás: Alacsony széntartalmú, alacsony ötvözetű anyagok vagy speciális hegesztőanyagok használata csökkentheti a hőhatásövezet (HAZ) keményedési hajlamát.

Hibrid hegesztési technológia: Az utóbbi években széles körben elterjedt a lézeres íves hibrid hegesztés. Ez a módszer a lézer nagy energiasűrűségét és az ív kiváló hegfürdő-szabályozását használja ki a hőciklus optimalizálására, tovább csökkentve a hőhatásövezet (HAZ) területét és javítva a hegesztési profilt.

Hűtési módszer szabályozása: Megfelelő szerelvények, hőelvezetési módszerek vagy kiegészítő hűtőgázok kiválasztásával a hőmérsékleti gradiensek beállíthatók a feszültségkoncentrációk csökkentése érdekében.

Összességében, bár a lézerhegesztés HAZ (Highly Ambient Zone - erősen környezeti zóna) szűkebb, mint a hagyományos eljárásoknál, mikroszerkezetének és tulajdonságainak változásai továbbra is befolyásolhatják a hegesztési varratot. A folyamatparaméterek, az előmelegítés és a hegesztés utáni hőkezelés módosításával, valamint a kötéstervezés kompozit eljárásokkal való integrálásával a HAZ káros hatásai hatékonyan mérsékelhetők, ami kiváló teljesítményű és nagy megbízhatóságú hegesztési varratokat eredményez. A gyakorlati alkalmazásokban ezek az intézkedések gyakran célzott kiválasztást és optimalizálást igényelnek az adott anyag- és termékkövetelmények alapján.

Összegzés

A hőhatásövezet (HAZ) kulcsfontosságú elem a hegesztett kötés minőségének értékelésében. Bár a lézerhegesztés jellemzően kisebb HAZ-t hoz létre, mint a hagyományos hegesztési módszerek, továbbra is fennállnak olyan lehetséges problémák, mint a szemcsedurvulás, a fázisátalakulás és a maradékfeszültségek. A lézerteljesítmény, a hegesztési sebesség, a pontparaméterek és a kötés kialakításának megfelelő megválasztásával, kiegészítve az előmelegítéssel és a hegesztés utáni hőkezeléssel, a HAZ jellemzői jelentősen javíthatók, ezáltal növelve a hegesztett kötés megbízhatóságát és élettartamát.

A nagy pontosságra, hatékonyságra és megbízhatóságra törekvő gyártók számára a lézerhegesztés nemcsak fejlett eljárás, hanem létfontosságú eszköz az ipari korszerűsítés előmozdításához is. Professzionális lézerhegesztési megoldások szolgáltatójaként, AccTek Laser átfogó műszaki támogatást és berendezésmegoldásokat kínál, amelyek segítenek kiváló minőségű hegesztések létrehozásában, miközben minimalizálja a hőhatásövezet (HAZ) negatív hatásait. Ha megfelelő lézerhegesztő berendezést keres, vagy optimalizálni szeretné meglévő termelési folyamatait, kérjük, forduljon hozzánk bizalommal. lépjen kapcsolatba velünk.

Elérhetőség

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.

Szerezzen lézeres megoldásokat