Como a soldagem a laser afeta a zona afetada pelo calor (ZAC)?

Na tecnologia moderna de união de metais, a soldagem a laser tornou-se um processo fundamental em indústrias como a automotiva, aeroespacial, de instrumentos de precisão e de dispositivos médicos, devido à sua alta densidade de energia, precisão da solda e potencial para automação. Comparada à soldagem a arco tradicional ou à soldagem por resistência, máquinas de solda a laser Oferece cordões de solda menores, menor distorção e maior eficiência. No entanto, esse processo também afeta o metal base ao redor da solda, uma área conhecida como zona termicamente afetada (ZTA).

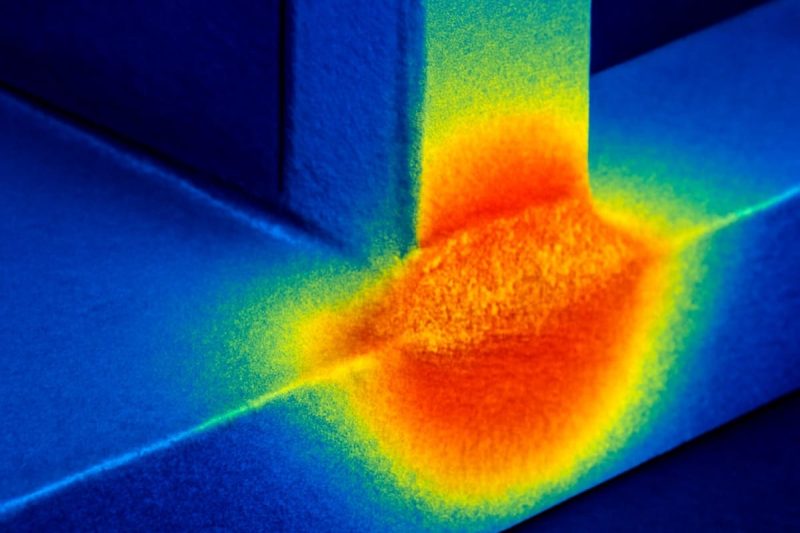

A ZTA (Zona Termicamente Afetada) é um conceito crucial na pesquisa e nas aplicações práticas de soldagem. Ela não faz parte da poça de fusão, mas sim de uma região próxima à solda onde a microestrutura e as propriedades se alteram devido ao ciclo térmico da soldagem. Embora a ZTA não funda, sua estrutura metalúrgica, dureza e resistência frequentemente sofrem alterações significativas, impactando diretamente a confiabilidade geral da junta soldada.

Nos processos de soldagem a laser, a morfologia e as propriedades da ZTA (Zona Termicamente Afetada) diferem significativamente das observadas nos métodos de soldagem tradicionais. Embora a soldagem a laser utilize energia concentrada e taxas de aquecimento e resfriamento extremamente rápidas, a ZTA é tipicamente menor, porém as alterações microestruturais internas ainda são significativas. Este artigo analisará em detalhes o mecanismo de impacto, as principais características, os fatores de controle e as estratégias de mitigação da ZTA na soldagem a laser, fornecendo orientações científicas para empresas de manufatura na aplicação dessa tecnologia.

Índice

Noções básicas sobre a Zona Afetada pelo Calor (ZAC)

A zona termicamente afetada (ZTA) é uma das áreas mais sensíveis e complexas em uma junta soldada. Embora o metal base nessa área não esteja totalmente fundido, o calor da soldagem altera significativamente a microestrutura e as propriedades mecânicas do metal. Compreender os conceitos básicos, as alterações metalúrgicas e os fatores que influenciam a ZTA é crucial para entender o comportamento do metal durante a soldagem a laser e otimizar a qualidade da solda. Esta seção apresenta sistematicamente a definição e a localização da ZTA, suas características metalúrgicas e os fatores que influenciam suas propriedades, estabelecendo as bases para uma análise detalhada das características específicas da ZTA na soldagem a laser.

Definição e localização

A zona termicamente afetada (ZTA) é a região do metal base localizada fora da linha de fusão durante a soldagem. Nessa região, embora o metal ainda não tenha atingido seu ponto de fusão, sua temperatura aumentou significativamente e, durante o resfriamento, sofre alterações microestruturais em diferentes graus. Em outras palavras, a ZTA é uma zona típica "aquecida, mas não fundida".

A extensão da ZTA (Zona Termicamente Afetada) depende da energia térmica de soldagem, do método de soldagem e das propriedades termofísicas do metal base. Por exemplo, na soldagem a arco convencional, a ZTA pode ser ampla devido à alta energia térmica de soldagem. Em contraste, na soldagem a laser, a ZTA costuma ser mais estreita devido à alta concentração de calor emitida pelo gerador de laser, resultando em alterações microestruturais relativamente limitadas. Essa é uma das principais vantagens da soldagem a laser em relação aos métodos de soldagem convencionais.

Alterações metalúrgicas na ZTA (Zona Termicamente Afetada)

O ciclo térmico de soldagem afeta profundamente a microestrutura e as propriedades do metal base. Dentro da ZTA (Zona Termicamente Afetada), a temperatura varia e pode ser dividida em diversas zonas típicas, cada uma caracterizada por alterações metalúrgicas específicas:

- Zona de Crescimento de Grãos (Zona de Grãos Grossos): Esta região de alta temperatura próxima à linha de fusão atinge temperaturas superiores a 1100–1350 °C. Os grãos metálicos crescem significativamente, resultando em diminuição da tenacidade e enfraquecimento das propriedades de impacto. A zona de grãos grossos é frequentemente considerada a porção mais vulnerável da ZTA (Zona Termicamente Afetada).

- Zona Parcialmente Recristalizada (Zona de Grãos Finos): A temperatura é ligeiramente inferior à da zona de grãos grosseiros, tipicamente entre 900 e 1100 °C. Os grãos aqui sofrem recristalização, resultando em uma microestrutura relativamente uniforme e excelentes propriedades mecânicas, por vezes até superiores às do metal base.

- Zona de Transformação de Fase: No aço, a austenitização ocorre entre 800 e 900 °C. Durante o resfriamento, a austenita pode se transformar em estruturas como martensita, bainita ou perlita. Taxas de resfriamento rápidas tendem a formar martensita dura e quebradiça, aumentando a suscetibilidade a trincas; resfriamentos mais lentos podem resultar em perlita ou ferrita, que apresentam maior ductilidade e tenacidade.

- Zona de Transformação Parcial de Fase e Precipitação: Na faixa de temperatura de 500–700 °C, carbonetos ou outros precipitados de certos elementos de liga podem se dissolver ou reprecipitar. Por exemplo, a precipitação de carboneto de cromo pode ocorrer no aço inoxidável dentro dessa faixa, aumentando a suscetibilidade à corrosão intergranular.

- Formação de tensões residuais: Devido ao acentuado gradiente de temperatura e à consequente assincronia entre a expansão e a contração térmica, tensões residuais são facilmente geradas na ZTA (Zona Termicamente Afetada). Essas tensões podem reduzir a vida útil da junta sob fadiga e causar fissuras a frio ou fissuras por corrosão sob tensão.

Essas alterações metalúrgicas fazem da ZTA (Zona Termicamente Afetada) um "elo fraco" na junta soldada, exigindo atenção especial durante o projeto do processo.

Fatores que afetam as propriedades da ZAP

As propriedades da zona afetada pelo calor (ZAC) não são fixas, mas influenciadas por diversos fatores. Entre eles, podemos citar:

A composição química e as propriedades metalúrgicas do metal base: aços com alto teor de carbono são mais propensos a formar martensita dura e quebradiça durante a soldagem, resultando em maior suscetibilidade a trincas. Diferenças nas propriedades termofísicas de aços de baixa liga, aços inoxidáveis ou ligas de alumínio também determinam a microestrutura e as propriedades da ZTA (Zona Termicamente Afetada).

Entrada e distribuição de calor na soldagem: Uma maior entrada de calor resulta em uma ZTA (Zona Termicamente Afetada) mais ampla e uma zona de grãos grosseiros mais pronunciada. Uma menor entrada de calor reduz a variação da microestrutura, mas pode aumentar o risco de fissuração a frio.

Taxas de aquecimento e resfriamento: Taxas de resfriamento rápidas tendem a produzir estruturas duras e quebradiças, como a martensita; taxas de resfriamento lentas levam ao crescimento excessivo de grãos e à redução da tenacidade. Portanto, é necessário encontrar um equilíbrio entre as duas.

Parâmetros do processo de soldagem: A potência do gerador de laser, a velocidade de soldagem, o diâmetro do ponto e a posição focal afetam diretamente a distribuição de calor e a largura da ZTA (Zona Termicamente Afetada). A soldagem a laser oferece a vantagem de calor concentrado e alta densidade de energia, reduzindo efetivamente a área da ZTA.

Projeto e montagem conjunta: Diferentes configurações de juntas (topo, sobreposta, filete) e folgas de montagem alteram o ciclo térmico local, afetando assim a distribuição da microestrutura da ZTA (Zona Termicamente Afetada). Por exemplo, folgas excessivas podem levar à condução de calor anormal e aumentar o risco de defeitos.

Embora a zona termicamente afetada (ZTA) permaneça sem fusão, ela sofre uma complexa evolução microestrutural e alterações em suas propriedades devido ao ciclo térmico da soldagem. Suas características são influenciadas por múltiplos fatores, incluindo o material base, os parâmetros do processo de soldagem e a configuração da junta. Compreender a definição da ZTA, seus mecanismos metalúrgicos e os fatores que a influenciam é crucial para dominar a metalurgia da soldagem e fundamental para garantir a qualidade e a confiabilidade da soldagem a laser. Controlando adequadamente os parâmetros do processo, principalmente aproveitando a alta densidade de energia dos geradores de laser, os efeitos adversos na ZTA podem ser minimizados de forma eficaz, resultando em uma qualidade de junta soldada mais estável para a indústria de manufatura.

Características da ZTA (Zona Termicamente Afetada) na Soldagem a Laser

Em comparação com os métodos de soldagem tradicionais, como a soldagem a arco e a soldagem TIG (Tungsten Inert Gas), a fonte de calor para soldagem a laser oferece as vantagens de alta densidade de energia, entrada de calor concentrada e curto tempo de exposição. Isso resulta em características significativamente diferentes da zona termicamente afetada (ZTA) durante a soldagem a laser em termos de tamanho, microestrutura e propriedades. Compreender essas características pode ajudar a indústria de manufatura a aproveitar melhor as vantagens exclusivas da soldagem a laser, melhorar a qualidade da junta e minimizar os efeitos metalúrgicos adversos.

Dimensões e Geometria

Uma das maiores vantagens da soldagem a laser é a alta concentração de calor aplicada. Como o gerador de laser consegue focalizar a energia em um ponto extremamente pequeno, a largura de aquecimento aplicada ao material base é significativamente reduzida. Ao contrário da fonte de calor mais difusa e do amplo caminho de transferência de calor da soldagem a arco tradicional, a ZTA (Zona Termicamente Afetada) produzida pela soldagem a laser tipicamente apresenta as seguintes características:

Largura reduzida: Enquanto a ZTA (Zona Termicamente Afetada) da soldagem a arco tradicional costuma ser da ordem de vários milímetros ou até centímetros, a ZTA produzida pela soldagem a laser pode ser tipicamente reduzida para a ordem de 0,1 a 0,5 mm. Essa estreita faixa de exposição ao calor significa que a microestrutura original do material base permanece praticamente inalterada.

Morfologia alongada: Devido ao pequeno tamanho do ponto do laser e à alta densidade de energia, a distribuição de calor na junta de solda é mais profunda e concentrada, resultando em uma geometria da ZTA (Zona Termicamente Afetada) que tipicamente apresenta um formato "agulhado" ou "alongado", com grande profundidade e largura extremamente estreita.

Redução da extensão dos danos microestruturais: Uma ZTA estreita minimiza efetivamente a área de degradação do material base, o que é particularmente benéfico para materiais sensíveis ao calor, como aços de alta resistência e ligas de titânio.

Essa característica não só garante uma transição suave entre a solda e o material base, como também reduz significativamente o risco de fissuras causadas pelo crescimento excessivo dos grãos ou pela concentração de tensões.

Alterações microestruturais

Embora a ZTA (Zona Termicamente Afetada) soldada a laser seja muito pequena, ela ainda sofre transformações microestruturais complexas. Com base na distribuição de temperatura, a ZTA pode ser dividida em várias regiões típicas:

Zona de Grãos Grossos: A região próxima à linha de fusão apresenta a temperatura mais elevada. Os grãos crescem significativamente em altas temperaturas, resultando em uma diminuição da tenacidade. Essa região é tipicamente a mais vulnerável na ZTA (Zona Termicamente Afetada).

Zona de Grãos Finos: Ligeiramente afastada da poça de fusão, a temperatura atinge as condições de recristalização, mas não promove crescimento excessivo, resultando em uma estrutura uniforme e de grãos finos. Comparada à zona de grãos grossos, a zona de grãos finos geralmente apresenta maior resistência e tenacidade, tornando-se a porção da ZTA (Zona Termicamente Afetada) com melhor desempenho relativo.

Zona de revenido: Na região de temperatura mais baixa (aproximadamente 450–650 °C), algumas estruturas duras e frágeis podem sofrer transformação de revenido, formando bainita revenida ou martensita revenida. Essa estrutura pode melhorar a tenacidade e reduzir a suscetibilidade à fissuração até certo ponto.

Características martensíticas: Em aços de alta resistência e alguns aços inoxidáveis, quando a taxa de resfriamento da soldagem é extremamente rápida, uma estrutura martensítica dura e quebradiça pode se formar na ZTA (Zona Termicamente Afetada). Isso aumenta significativamente a dureza, mas também reduz a tenacidade da junta e aumenta o risco de fissuração.

É importante destacar que, como a taxa de resfriamento na soldagem a laser é muito maior do que na soldagem a arco, a tendência à martensita na ZTA (Zona Termicamente Afetada) é mais pronunciada. Portanto, o controle adequado da taxa de resfriamento e do tratamento térmico pós-soldagem é particularmente crítico na soldagem de aços de alta resistência e aços-liga.

Propriedades Mecânicas

As propriedades mecânicas da zona termicamente afetada (ZTA) das soldas a laser apresentam um gradiente, com diferentes áreas exibindo graus variáveis de dureza, resistência e tenacidade:

Variação de dureza: Condições de resfriamento rápido favorecem a formação de martensita de alta dureza ou microestruturas finas na ZTA (Zona Termicamente Afetada), aumentando significativamente a dureza local. Isso pode ser vantajoso para certas aplicações que exigem alta resistência ao desgaste, mas também aumenta a suscetibilidade à formação de trincas.

Diminuição da tenacidade: A presença de regiões de grãos grosseiros e a formação de martensita reduzem a tenacidade local e a resistência ao impacto. Esta é uma área de grande preocupação para a confiabilidade das juntas soldadas a laser.

Tensão Residual e Desempenho à Fadiga: Devido à alta taxa de resfriamento e aos grandes gradientes de temperatura associados à soldagem a laser, é provável que se formem tensões de tração na ZTA (Zona Termicamente Afetada). Essas tensões residuais podem reduzir a vida útil à fadiga e aumentar o risco de fissuração por corrosão sob tensão durante o serviço. Esse efeito adverso pode ser mitigado pelo ajuste adequado dos parâmetros de soldagem e pelo pós-processamento.

De forma geral, a ZTA (Zona Termicamente Afetada) soldada a laser apresenta um gradiente distinto de dureza, resistência e tenacidade, exigindo uma combinação de propriedades do material e otimização do processo para que suas vantagens sejam plenamente aproveitadas.

Em comparação com os métodos de soldagem tradicionais, a zona termicamente afetada (ZTA) na soldagem a laser apresenta dimensões menores, evolução microestrutural mais distinta e variações de propriedades mais complexas. Essa diferença decorre principalmente da alta densidade de energia e do curto tempo de exposição proporcionados pelo gerador de laser. Embora uma ZTA menor signifique menos danos ao material base, ela ainda pode conter fatores desfavoráveis, como uma estrutura dura e frágil, crescimento de grãos e tensões residuais. Portanto, compreender as características da ZTA na soldagem a laser e otimizá-la por meio de um controle de processo e seleção de materiais adequados é fundamental para garantir juntas soldadas de alta qualidade e longa duração.

Fatores que afetam a ZTA (Zona Termicamente Afetada) na soldagem a laser

Durante a soldagem a laser, o tamanho, a estrutura e as propriedades da zona termicamente afetada (ZTA) dependem não apenas da alta densidade de energia do gerador de laser, mas também da influência combinada das propriedades inerentes do material e dos parâmetros do processo. Diferentes materiais metálicos, potência do laser, velocidade de soldagem, condições de focalização do feixe e configuração da junta alteram o ciclo térmico, determinando, assim, a extensão e a qualidade da ZTA. Esta seção analisa sistematicamente esses fatores-chave para ajudar a compreender como minimizar os efeitos adversos da ZTA por meio de um controle otimizado.

Propriedades do Material

A composição química e as propriedades metalúrgicas do metal base são os principais fatores que afetam a ZTA (Zona Termicamente Afetada).

Aço: O aço de alto carbono esfria rapidamente durante a soldagem, formando martensita com facilidade na ZTA (Zona Termicamente Afetada), o que resulta em maior dureza e menor tenacidade. O aço de baixo carbono apresenta menor alteração estrutural e um risco relativamente menor na ZTA.

Aço inoxidável: O ciclo térmico durante a soldagem pode induzir a precipitação de carbonetos de cromo, aumentando a suscetibilidade à corrosão intergranular. O aço inoxidável austenítico, devido à sua baixa condutividade térmica, possui uma ZTA (Zona Termicamente Afetada) relativamente mais estreita, mas também apresenta um risco maior de tensões residuais.

Ligas de alumínio: Devido à sua alta condutividade térmica, a difusão de calor é rápida durante a soldagem, resultando em uma ZTA (Zona Termicamente Afetada) mais ampla do que no aço. A dissolução e o engrossamento das fases de reforço por precipitação também são mais prováveis, enfraquecendo as propriedades mecânicas.

Ligas de titânio: Sensíveis a impurezas como oxigênio e hidrogênio, a ZTA (Zona Termicamente Afetada) é propensa ao crescimento de grãos. A proteção inadequada pode levar à diminuição da resistência e da tenacidade.

As propriedades termofísicas de diferentes materiais, como condutividade térmica, capacidade térmica específica e coeficiente de expansão, determinam diretamente o tamanho e as alterações microestruturais da ZTA (Zona Termicamente Afetada).

Potência do Laser

A potência de saída do gerador de laser determina diretamente a entrada de calor durante o processo de soldagem.

Alta potência: Uma alta entrada de calor leva a uma poça de fusão mais profunda, o que aumenta a área da ZTA (Zona Termicamente Afetada). Potência excessiva também pode causar um severo engrossamento dos grãos.

Baixa potência: A entrada insuficiente de calor leva a uma penetração de solda insuficiente, podendo resultar em penetração incompleta da solda, mas a área da ZTA (Zona Termicamente Afetada) é menor e as alterações microestruturais são mínimas.

Estabilidade da potência: A saída instável do laser pode causar flutuações de temperatura na junta de solda, resultando em uma estrutura irregular da ZTA (Zona Termicamente Afetada).

A seleção adequada da potência pode minimizar a zona afetada pelo calor (ZAC), garantindo ao mesmo tempo a penetração e a resistência da solda.

Velocidade de soldagem

A velocidade de soldagem determina a distribuição da entrada de calor por unidade de tempo e desempenha um papel fundamental na largura e na evolução microestrutural da ZTA (Zona Termicamente Afetada).

Soldagem de alta velocidade: Baixa entrada de calor, resfriamento rápido e uma ZTA estreita são comuns, mas estruturas duras e quebradiças, como a martensita, têm maior probabilidade de se formar.

Soldagem em baixa velocidade: O aumento da entrada de calor alarga a ZTA (Zona Termicamente Afetada), podendo levar ao crescimento excessivo de grãos e à redução da tenacidade.

Uma velocidade moderada proporciona um equilíbrio entre reduzir a largura da ZTA (Zona Termicamente Afetada) e evitar o endurecimento excessivo.

Velocidades de soldagem excessivamente rápidas ou lentas podem representar riscos; a velocidade ideal deve ser determinada com base em uma análise abrangente das propriedades do material e dos requisitos do processo.

Foco e diâmetro do feixe

As condições de focalização do feixe de laser determinam a distribuição da densidade de energia, que por sua vez afeta a morfologia da ZTA (Zona Termicamente Afetada).

Diâmetro do ponto de solda pequeno: A alta densidade de energia resulta em uma solda profunda e estreita, uma ZTA (Zona Termicamente Afetada) menor, porém com resfriamento rápido e maior risco de fissuras.

Diâmetro do ponto focalizado maior: Distribuição de calor mais uniforme, uma ZTA (Zona Termicamente Afetada) mais ampla e alterações microestruturais mais pronunciadas são comuns, mas a suscetibilidade a trincas é reduzida.

Posição do foco: Se o foco estiver localizado na superfície da peça ou acima dela, o calor se concentra na superfície, podendo resultar em penetração insuficiente. Se o foco estiver localizado dentro do material, a utilização de energia é maior, mas a profundidade da ZTA (Zona Termicamente Afetada) pode aumentar.

Ajustando o diâmetro do ponto e a posição do foco, é possível alcançar um equilíbrio ideal entre a formação da solda e o controle da ZTA (Zona Termicamente Afetada).

Projeto Conjunto e Geometria

A forma da junta soldada e as condições de montagem têm um impacto direto na condução de calor e na distribuição de tensões.

Forma da junta: As soldas de topo, as soldas de sobreposição e as soldas de filete variam em tamanho e forma da ZTA (Zona Termicamente Afetada) devido aos diferentes caminhos de fluxo de calor.

Folga de montagem: Folgas excessivas podem levar a uma distribuição anormal de calor, expandindo a ZTA (Zona Termicamente Afetada) e potencialmente causando porosidade ou penetração incompleta da solda.

Espessura e Geometria: Placas espessas têm baixa condutividade térmica, resultando em uma ZTA (Zona Termicamente Afetada) mais ampla; placas finas têm uma ZTA relativamente menor devido à dissipação de calor mais rápida.

Um projeto de juntas adequado e precisão na montagem são pré-requisitos cruciais para controlar a forma e o desempenho da ZTA (Zona Termicamente Afetada).

A zona termicamente afetada (ZTA) na soldagem a laser não é determinada por um único fator, mas sim pelo resultado de múltiplos fatores, incluindo propriedades do material, potência do laser, velocidade de soldagem, condições de focalização do feixe e geometria da junta. A otimização desses parâmetros de processo pode reduzir efetivamente a ZTA, evitar a formação de estruturas duras e frágeis e diminuir as tensões residuais, melhorando assim o desempenho geral da junta soldada. Essa é uma das principais razões pelas quais a soldagem a laser é amplamente utilizada na fabricação de precisão e no processamento de peças estruturais de alto desempenho.

Estratégias de mitigação para os efeitos das zonas de risco de acidentes

Embora a zona termicamente afetada (ZTA) seja relativamente estreita durante a soldagem a laser, seus potenciais efeitos adversos não podem ser ignorados, como a formação de uma estrutura dura e quebradiça, o crescimento de grãos e o acúmulo de tensões residuais. Para obter juntas soldadas estáveis, uma série de medidas de controle e mitigação é normalmente implementada na prática da engenharia. Essas medidas incluem principalmente a otimização dos parâmetros do laser, o tratamento térmico pré e pós-soldagem e a consideração abrangente do projeto da junta e dos métodos de processo.

Otimização dos parâmetros do laser

Como uma fonte de calor altamente concentrada, as características de entrada de energia do laser determinam o tamanho e as propriedades da ZTA (Zona Termicamente Afetada). O controle adequado dos parâmetros de soldagem pode melhorar significativamente a qualidade da solda.

Controle de potência: Potência excessiva do laser leva a uma poça de fusão excessivamente grande e a um aumento da zona afetada pelo calor (ZAC); potência insuficiente pode resultar em penetração incompleta ou porosidade. Selecionar a potência adequada garante a formação da solda, minimizando a difusão de calor.

Velocidade de soldagem: Velocidades de soldagem mais rápidas ajudam a reduzir a ZTA (Zona Termicamente Afetada), mas velocidades excessivamente altas reduzem a penetração da solda. É necessário encontrar um equilíbrio entre a qualidade da solda e a extensão da ZTA.

Tamanho do ponto focal: Um ponto focal pequeno aumenta a densidade de energia e intensifica o aquecimento localizado, mas também pode levar a taxas de resfriamento excessivas. Aumentar moderadamente o diâmetro do ponto focal pode dispersar o calor e evitar o endurecimento da microestrutura.

Parâmetros do pulso: Na soldagem a laser pulsado, a combinação da largura do pulso, da frequência e da potência de pico determina o padrão do ciclo térmico. A otimização desses parâmetros pode reduzir efetivamente a concentração de tensões e controlar a transformação microestrutural.

De forma geral, o objetivo da otimização de parâmetros é minimizar a entrada de calor, garantindo ao mesmo tempo a resistência e a densidade da solda, evitando assim a formação de grandes áreas de microestrutura frágil na ZTA (Zona Termicamente Afetada).

Tratamento térmico pré e pós-soldagem

O tratamento térmico é um método tradicional para mitigar os efeitos adversos da ZTA (Zona Termicamente Afetada) e também é aplicável na soldagem a laser:

Pré-aquecimento antes da soldagem: Aplicável a materiais de fácil endurecimento (como aço de alta resistência), o pré-aquecimento do metal base a uma temperatura adequada antes da soldagem retarda a taxa de resfriamento e reduz a probabilidade de formação de martensita.

Tratamento térmico pós-soldagem: Os métodos comuns incluem revenimento, recozimento e normalização. O revenimento reduz a dureza e melhora a ductilidade; o recozimento ajuda a refinar os grãos e eliminar tensões residuais; e, para certas ligas resistentes ao calor, a normalização estabiliza ainda mais a microestrutura.

Tratamento térmico localizado: Quando é necessário controlar a deformação ou manter o desempenho em áreas específicas, técnicas de aquecimento e resfriamento localizados podem ser usadas para fortalecer ou aliviar áreas específicas.

Essas medidas de tratamento térmico não apenas melhoram a microestrutura e as propriedades da ZTA (Zona Termicamente Afetada), mas também aumentam a estabilidade a longo prazo da junta soldada.

Considerações Combinadas de Projeto e Processo

Além do controle do processo de soldagem em si, a coordenação adequada do projeto da junta com outros métodos de processo também é uma maneira importante de reduzir os riscos da ZTA (Zona Termicamente Afetada):

Otimização do projeto conjunto: O projeto adequado do ângulo da ranhura e da folga de montagem pode melhorar as condições de incidência do feixe de laser e a distribuição de energia, evitando assim o superaquecimento localizado.

Seleção de materiais: O uso de materiais com baixo teor de carbono e baixa liga, ou materiais de soldagem especializados, pode reduzir a tendência de endurecimento da zona afetada pelo calor (ZAC).

Tecnologia de Soldagem Híbrida: Nos últimos anos, a soldagem híbrida laser-arco tornou-se amplamente utilizada. Este método utiliza a alta densidade de energia do laser e o excelente controle da poça de fusão pelo arco para otimizar o ciclo térmico, reduzindo ainda mais a zona afetada pelo calor (ZAC) e melhorando o perfil da solda.

Controle do método de resfriamento: selecionando acessórios adequados, métodos de dissipação de calor ou gases de resfriamento auxiliares, os gradientes de temperatura podem ser ajustados para reduzir as concentrações de tensão.

De modo geral, embora a ZTA (Zona Termicamente Afetada) na soldagem a laser seja mais estreita do que a produzida por processos convencionais, alterações em sua microestrutura e propriedades ainda podem afetar a junta soldada. Ajustando os parâmetros do processo, o pré-aquecimento e o tratamento térmico pós-soldagem, e integrando o projeto da junta com processos compostos, os efeitos adversos da ZTA podem ser mitigados de forma eficaz, resultando em juntas soldadas com desempenho superior e alta confiabilidade. Em aplicações práticas, essas medidas geralmente exigem seleção e otimização direcionadas com base em requisitos específicos de materiais e produtos.

Resumo

A zona termicamente afetada (ZTA) é um componente fundamental na avaliação da qualidade da junta soldada. Embora a soldagem a laser normalmente crie uma ZTA menor do que os métodos de soldagem tradicionais, ainda existem problemas potenciais como o crescimento de grãos, a transformação de fase e as tensões residuais. Selecionando adequadamente a potência do laser, a velocidade de soldagem, os parâmetros do ponto de solda e o projeto da junta, complementados pelo pré-aquecimento e pelo tratamento térmico pós-soldagem, as características da ZTA podem ser significativamente melhoradas, aumentando assim a confiabilidade e a vida útil da junta soldada.

Para fabricantes que buscam alta precisão, eficiência e confiabilidade, a soldagem a laser não é apenas um processo avançado, mas também uma ferramenta vital para impulsionar a modernização industrial. Como fornecedor profissional de soluções em soldagem a laser, Laser AccTek Oferecemos suporte técnico completo e soluções em equipamentos para ajudá-lo a obter soldas de alta qualidade, minimizando os efeitos negativos da ZTA (Zona Termicamente Afetada). Se você busca equipamentos de soldagem a laser adequados ou deseja otimizar seus processos de produção existentes, entre em contato conosco. Contate-nos.

Informações de contato

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.

Obtenha soluções a laser