In che modo la saldatura laser influisce sulla zona termicamente alterata (ZTA)?

Nella moderna tecnologia di giunzione dei metalli, la saldatura laser è diventata un processo chiave in settori come l'automotive, l'aerospaziale, gli strumenti di precisione e i dispositivi medici, grazie alla sua elevata densità energetica, alla precisione del cordone di saldatura e al potenziale di automazione. Rispetto alla tradizionale saldatura ad arco o alla saldatura a resistenza, saldatrici laser Offrono saldature più piccole, distorsioni ridotte e maggiore efficienza. Tuttavia, questo processo influisce anche sul metallo di base circostante la saldatura, un'area nota come zona termicamente alterata (ZTA).

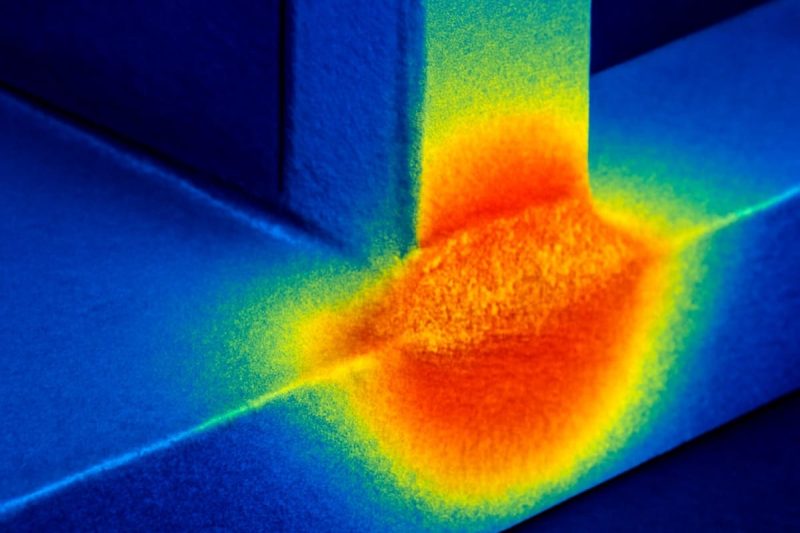

La ZTA è un concetto cruciale nella ricerca e nelle applicazioni pratiche della saldatura. Non fa parte del bagno di fusione, ma piuttosto una regione vicina alla saldatura in cui la microstruttura e le proprietà cambiano a causa del ciclo termico di saldatura. Sebbene la ZTA non fonda, la sua struttura metallurgica, la sua durezza e la sua resistenza subiscono spesso cambiamenti significativi, con un impatto diretto sull'affidabilità complessiva del giunto saldato.

Nei processi di saldatura che utilizzano generatori laser, la morfologia e le proprietà della ZTA differiscono significativamente da quelle dei metodi di saldatura tradizionali. Sebbene la saldatura laser utilizzi energia concentrata e velocità di riscaldamento e raffreddamento estremamente rapide, la ZTA è in genere più piccola, ma le modifiche microstrutturali interne sono comunque significative. Questo articolo analizzerà in dettaglio il meccanismo di impatto, le caratteristiche principali, i fattori di controllo e le strategie di mitigazione della saldatura laser sulla ZTA, fornendo una guida scientifica alle aziende manifatturiere nell'applicazione della saldatura laser.

Sommario

Nozioni di base sulla zona termicamente alterata (HAZ)

La zona termicamente alterata (ZTA) è una delle aree più sensibili e complesse di un giunto saldato. Sebbene il metallo base in quest'area non sia completamente fuso, il calore di saldatura altera significativamente la microstruttura e le proprietà meccaniche del metallo. Comprendere i concetti di base, i cambiamenti metallurgici e i fattori che influenzano la ZTA è fondamentale per comprendere il comportamento del metallo durante la saldatura laser e ottimizzare la qualità della saldatura. Questa sezione introduce sistematicamente la definizione e la posizione della ZTA, le sue caratteristiche metallurgiche e i fattori che ne influenzano le proprietà, gettando le basi per un'analisi dettagliata delle caratteristiche specifiche della ZTA nella saldatura laser.

Definizione e posizione

La zona termicamente alterata (ZTA) è la regione del metallo base situata all'esterno della linea di fusione durante la saldatura. Qui, sebbene il metallo non abbia ancora raggiunto il punto di fusione, la sua temperatura è aumentata significativamente e, durante il raffreddamento, subisce vari gradi di cambiamenti microstrutturali. In altre parole, la ZTA è una tipica zona "riscaldata ma non fusa".

L'estensione della ZTA dipende dall'apporto termico di saldatura, dal metodo di saldatura e dalle proprietà termofisiche del metallo base. Ad esempio, nella saldatura ad arco convenzionale, la ZTA può essere ampia a causa dell'elevato apporto termico. Al contrario, nella saldatura laser, la zona termicamente alterata (ZTA) è spesso più stretta a causa dell'elevato apporto termico del generatore laser, con conseguenti modifiche microstrutturali relativamente limitate. Questo è uno dei principali vantaggi della saldatura laser rispetto ai metodi di saldatura convenzionali.

Cambiamenti metallurgici nella ZTA

Il ciclo termico di saldatura influenza profondamente la microstruttura e le proprietà del metallo base. All'interno della ZTA, la temperatura varia e la zona può essere suddivisa in diverse zone tipiche, ciascuna caratterizzata da specifici cambiamenti metallurgici:

- Zona di crescita dei grani (zona a grana grossa): questa regione ad alta temperatura in prossimità della linea di fusione raggiunge temperature superiori a 1100-1350 °C. I grani metallici crescono in modo significativo, con conseguente diminuzione della tenacità e indebolimento delle proprietà di impatto. La zona a grana grossa è spesso considerata la parte più vulnerabile della ZTA.

- Zona parzialmente ricristallizzata (zona a grana fine): la temperatura è leggermente inferiore a quella della zona a grana grossa, tipicamente tra 900 e 1100 °C. I grani in questa zona subiscono una ricristallizzazione, che determina una microstruttura relativamente uniforme e proprietà meccaniche eccellenti, a volte persino superiori a quelle del metallo base.

- Zona di trasformazione di fase: per l'acciaio, l'austenitizzazione avviene tra 800 e 900 °C. Durante il raffreddamento, l'austenite può trasformarsi in strutture come martensite, bainite o perlite. Velocità di raffreddamento elevate tendono a formare martensite dura e fragile, aumentando la suscettibilità alle cricche; un raffreddamento più lento può dare origine a perlite o ferrite, che presentano una maggiore duttilità e tenacità.

- Zona di trasformazione di fase parziale e di precipitazione: nell'intervallo di temperatura compreso tra 500 e 700 °C, i carburi o altri precipitati di determinati elementi di lega possono dissolversi o riprecipitare. Ad esempio, in questo intervallo di temperatura, nell'acciaio inossidabile può verificarsi la precipitazione di carburo di cromo, aumentando la suscettibilità alla corrosione intergranulare.

- Formazione di tensioni residue: a causa del forte gradiente di temperatura e della conseguente asincronia tra espansione e contrazione termica, nella ZTA si generano facilmente tensioni residue. Queste tensioni possono ridurre la durata a fatica del giunto e causare cricche a freddo o cricche da corrosione sotto sforzo.

Questi cambiamenti metallurgici rendono la ZTA un “anello debole” nel giunto di saldatura, richiedendo particolare attenzione durante la progettazione del processo.

Fattori che influenzano le proprietà delle zone pericolose

Le proprietà della zona termicamente alterata (ZTA) non sono fisse, ma sono influenzate da diversi fattori. Tra questi:

Composizione chimica e proprietà metallurgiche del metallo base: gli acciai ad alto contenuto di carbonio hanno maggiori probabilità di formare martensite dura e fragile durante la saldatura, con conseguente maggiore suscettibilità alle cricche. Anche le differenze nelle proprietà termofisiche degli acciai bassolegati, degli acciai inossidabili o delle leghe di alluminio determinano la microstruttura e le proprietà della ZTA.

Apporto termico e distribuzione del calore di saldatura: un maggiore apporto termico determina una ZTA più ampia e una zona a grana grossa più pronunciata. Un apporto termico inferiore riduce l'intervallo di variazione della microstruttura, ma può aumentare il rischio di cricche a freddo.

Velocità di riscaldamento e raffreddamento: velocità di raffreddamento elevate tendono a produrre strutture dure e fragili, come la martensite; velocità di raffreddamento lente portano a un'eccessiva crescita dei grani e a una riduzione della tenacità. Pertanto, è necessario trovare un equilibrio tra i due.

Parametri del processo di saldatura: la potenza del generatore laser, la velocità di saldatura, il diametro del punto e la posizione focale influiscono direttamente sulla distribuzione del calore e sull'ampiezza della ZTA. La saldatura laser offre il vantaggio di un calore concentrato e di un'elevata densità di energia, riducendo efficacemente l'area della ZTA.

Progettazione e assemblaggio dei giunti: diverse configurazioni dei giunti (testa, sovrapposizione, raccordo) e le intercapedini di assemblaggio alterano il ciclo termico locale, influenzando così la distribuzione della microstruttura della ZTA. Ad esempio, intercapedini eccessive possono portare a una conduzione termica anomala e aumentare il rischio di difetti.

Sebbene la zona termicamente alterata (ZTA) rimanga non fusa, subisce una complessa evoluzione microstrutturale e cambiamenti di proprietà dovuti al ciclo termico di saldatura. Le sue caratteristiche sono influenzate da molteplici fattori, tra cui il materiale di base, i parametri del processo di saldatura e la configurazione del giunto. Comprendere la definizione di ZTA, i suoi meccanismi metallurgici e i fattori che la influenzano è fondamentale per padroneggiare la metallurgia della saldatura e per garantire la qualità e l'affidabilità della saldatura laser. Controllando adeguatamente i parametri di processo, in particolare sfruttando l'elevata densità di energia dei generatori laser, gli effetti negativi della ZTA possono essere efficacemente ridotti al minimo, con conseguente qualità del giunto di saldatura più stabile per l'industria manifatturiera.

Caratteristiche della ZTA nella saldatura laser

Rispetto ai metodi di saldatura tradizionali come la saldatura ad arco e la saldatura a gas inerte al tungsteno, la sorgente termica di saldatura emessa da un generatore laser offre i vantaggi di un'elevata densità energetica, un apporto termico concentrato e un tempo di esposizione breve. Ciò si traduce in caratteristiche significativamente diverse della zona termicamente alterata (ZTA) durante la saldatura laser in termini di dimensioni, microstruttura e proprietà. La comprensione di queste caratteristiche può aiutare l'industria manifatturiera a sfruttare al meglio i vantaggi esclusivi della saldatura laser, migliorare la qualità dei giunti e ridurre al minimo gli effetti metallurgici negativi.

Dimensioni e geometria

Uno dei maggiori vantaggi della saldatura laser è l'apporto termico altamente concentrato. Poiché il generatore laser può concentrare l'energia in un punto estremamente piccolo, l'ampiezza del riscaldamento applicato al materiale di base risulta significativamente ridotta. A differenza della sorgente di calore più diffusa e dell'ampio percorso di trasferimento termico della saldatura ad arco tradizionale, la ZTA prodotta dalla saldatura laser presenta tipicamente le seguenti caratteristiche:

Larghezza ridotta: mentre la ZTA della saldatura ad arco tradizionale è spesso dell'ordine di diversi millimetri o addirittura centimetri, la ZTA prodotta dalla saldatura laser può essere in genere ridotta a circa 0,1-0,5 mm. Questo intervallo ristretto di esposizione al calore fa sì che la microstruttura originale del materiale di base rimanga sostanzialmente invariata.

Morfologia allungata: grazie alle piccole dimensioni del punto laser e all'elevata densità di energia, la distribuzione del calore nel giunto di saldatura è più profonda e concentrata, con conseguente geometria della zona termicamente alterata che in genere presenta una forma "a forma di ago" o "allungata" con una profondità elevata e una larghezza estremamente ridotta.

Riduzione dell'entità del danno microstrutturale: una ZTA stretta riduce al minimo l'area di degradazione del materiale di base, il che è particolarmente vantaggioso per i materiali sensibili al calore, come l'acciaio ad alta resistenza e le leghe di titanio.

Questa caratteristica non solo garantisce una transizione fluida tra la saldatura e il materiale di base, ma riduce anche significativamente il rischio di cricche causate dall'ingrossamento dei grani o dalla concentrazione di sollecitazioni.

Cambiamenti microstrutturali

Sebbene la ZTA saldata al laser sia molto piccola, subisce comunque complesse trasformazioni microstrutturali. In base alla distribuzione della temperatura, la ZTA può essere suddivisa in diverse regioni tipiche:

Zona a grana grossa: la regione in prossimità della linea di fusione presenta la temperatura più elevata. I grani crescono significativamente alle alte temperature, con conseguente diminuzione della tenacità. Questa regione è in genere la più vulnerabile nella ZTA.

Zona a grana fine: leggermente distante dal bagno fuso, la temperatura raggiunge le condizioni di ricristallizzazione ma non raggiunge una crescita eccessiva, dando luogo a una struttura uniforme e a grana fine. Rispetto alla zona a grana grossa, la zona a grana fine presenta spesso maggiore resistenza e tenacità, rendendola la porzione della ZTA relativamente più performante.

Zona di rinvenimento: nella regione di temperatura più bassa (circa 450–650 °C), alcune strutture dure e fragili possono subire una trasformazione di rinvenimento, formando bainite o martensite rinvenute. Questa struttura può migliorare la tenacità e ridurre in una certa misura la suscettibilità alle cricche.

Caratteristiche martensitiche: per gli acciai ad alta resistenza e alcuni acciai inossidabili, quando la velocità di raffreddamento della saldatura è estremamente rapida, nella ZTA può formarsi una struttura martensitica dura e fragile. Ciò aumenta significativamente la durezza, ma riduce anche la tenacità del giunto e aumenta il rischio di cricche.

In particolare, poiché la velocità di raffreddamento nella saldatura laser è molto più elevata rispetto a quella nella saldatura ad arco, la tendenza alla martensitizzazione nella ZTA è più pronunciata. Pertanto, il controllo adeguato della velocità di raffreddamento e del trattamento termico post-saldatura è particolarmente critico nella saldatura di acciai ad alta resistenza e acciai legati.

Proprietà meccaniche

Le proprietà meccaniche della zona termicamente alterata (HAZ) delle saldature laser presentano un gradiente, con diverse aree che presentano diversi gradi di durezza, resistenza e tenacità:

Variazione della durezza: le condizioni di raffreddamento rapido favoriscono la formazione di martensite ad alta durezza o di microstrutture fini all'interno della ZTA, aumentando significativamente la durezza locale. Ciò può essere vantaggioso per alcune applicazioni che richiedono un'elevata resistenza all'usura, ma introduce anche suscettibilità alla formazione di cricche.

Diminuzione della tenacità: la presenza di regioni a grana grossa e la formazione di martensite riducono la tenacità locale e la resistenza agli urti. Questo è un aspetto chiave per l'affidabilità dei giunti saldati al laser.

Sollecitazioni residue e prestazioni a fatica: a causa della rapida velocità di raffreddamento e degli elevati gradienti di temperatura associati alla saldatura laser, è probabile che si formino sollecitazioni di trazione all'interno della ZTA. Queste sollecitazioni residue possono ridurre la durata a fatica e aumentare il rischio di cricche da corrosione sotto sforzo durante l'esercizio. Questo effetto negativo può essere mitigato regolando adeguatamente i parametri di saldatura e la post-lavorazione.

Nel complesso, la zona termicamente alterata saldata al laser presenta un gradiente netto di durezza, resistenza e tenacità, che richiede una combinazione di proprietà del materiale e ottimizzazione del processo per sfruttarne appieno i vantaggi.

Rispetto ai metodi di saldatura tradizionali, la zona termicamente alterata (ZTA) nella saldatura laser presenta dimensioni più ridotte, un'evoluzione microstrutturale più distinta e variazioni di proprietà più complesse. Questa differenza deriva principalmente dall'elevata densità di energia e dal breve tempo di esposizione forniti dal generatore laser. Sebbene una ZTA più piccola comporti meno danni al materiale di base, può comunque contenere fattori sfavorevoli come una struttura dura e fragile, un ingrossamento dei grani e tensioni residue. Pertanto, comprendere le caratteristiche della ZTA nella saldatura laser e ottimizzarla attraverso un adeguato controllo del processo e la selezione dei materiali è fondamentale per garantire giunti saldati di alta qualità e di lunga durata.

Fattori che influenzano la ZTA nella saldatura laser

Durante la saldatura laser, le dimensioni, la struttura e le proprietà della zona termicamente alterata (ZTA) dipendono non solo dall'elevata densità di energia del generatore laser, ma anche dall'influenza combinata delle proprietà intrinseche del materiale e dei parametri di processo. Diversi materiali metallici, la potenza del laser, la velocità di saldatura, le condizioni di focalizzazione del fascio e la configurazione del giunto alterano il ciclo termico, determinando così l'estensione e la qualità della ZTA. Questa sezione analizza sistematicamente questi fattori chiave per aiutare a comprendere come ridurre al minimo gli effetti negativi della ZTA attraverso un controllo ottimale.

Proprietà dei materiali

La composizione chimica e le proprietà metallurgiche del metallo di base sono i fattori principali che influenzano la ZTA.

Acciaio: l'acciaio ad alto tenore di carbonio si raffredda rapidamente durante la saldatura, formando facilmente martensite nella ZTA, con conseguente aumento della durezza e riduzione della tenacità. L'acciaio a basso tenore di carbonio presenta minori alterazioni strutturali e un rischio di ZTA relativamente inferiore.

Acciaio inossidabile: il ciclo termico durante la saldatura può indurre la precipitazione di carburi di cromo, aumentando la suscettibilità alla corrosione intergranulare. L'acciaio inossidabile austenitico, a causa della sua bassa conduttività termica, ha una ZTA relativamente più stretta, ma comporta anche un rischio maggiore di tensioni residue.

Leghe di alluminio: grazie alla loro elevata conduttività termica, la diffusione del calore è rapida durante la saldatura, con conseguente formazione di una ZTA più ampia rispetto all'acciaio. Anche la dissoluzione e l'ingrossamento delle fasi di precipitazione-resistenza sono più probabili, con conseguente indebolimento delle proprietà meccaniche.

Leghe di titanio: sensibili a impurità come ossigeno e idrogeno, le zone calde sono soggette a ingrossamento dei grani. Una protezione inadeguata può portare a una riduzione di resistenza e tenacità.

Le proprietà termofisiche dei diversi materiali, come la conduttività termica, la capacità termica specifica e il coefficiente di dilatazione, determinano direttamente le dimensioni e le modifiche microstrutturali della ZTA.

Potenza laser

La potenza di uscita del generatore laser determina direttamente l'apporto di calore durante il processo di saldatura.

Elevata potenza: un elevato apporto termico determina un bagno di saldatura più profondo, che aumenta l'area della ZTA. Una potenza eccessiva può anche portare a un grave ingrossamento della grana.

Bassa potenza: un apporto termico insufficiente determina una penetrazione insufficiente della saldatura, con conseguente potenziale penetrazione incompleta della saldatura, ma l'area HAZ è più piccola e le modifiche microstrutturali sono minime.

Stabilità di potenza: un'uscita laser instabile può causare fluttuazioni di temperatura nel giunto di saldatura, dando origine a una struttura HAZ irregolare.

Una scelta appropriata della potenza può ridurre al minimo l'area HAZ garantendo al contempo la penetrazione e la resistenza della saldatura.

Velocità di saldatura

La velocità di saldatura determina la distribuzione dell'apporto termico per unità di tempo e gioca un ruolo fondamentale nell'ampiezza e nell'evoluzione microstrutturale della ZTA.

Saldatura ad alta velocità: sono comuni un basso apporto di calore, un raffreddamento rapido e una zona pericolosa stretta, ma è più probabile che si formino strutture dure e fragili come la martensite.

Saldatura a bassa velocità: un maggiore apporto di calore amplia la ZTA, portando potenzialmente a una crescita eccessiva dei grani e a una riduzione della tenacità.

Una velocità moderata consente di trovare un equilibrio tra la riduzione della larghezza della ZTA e l'evitamento di un indurimento eccessivo.

Sia le velocità di saldatura eccessivamente elevate che quelle eccessivamente lente possono comportare dei rischi; la velocità ottimale deve essere determinata in base a un'attenta valutazione delle proprietà del materiale e dei requisiti del processo.

Messa a fuoco e diametro del fascio

Le condizioni di focalizzazione del raggio laser determinano la distribuzione della densità di energia, che a sua volta influenza la morfologia della ZTA.

Diametro del punto ridotto: un'elevata densità di energia determina una saldatura profonda e stretta, una ZTA più piccola, ma un raffreddamento rapido e un rischio maggiore di cricche.

Diametro del punto più ampio: sono comuni una distribuzione del calore più uniforme, una zona pericolosa più ampia e cambiamenti microstrutturali più pronunciati, ma la suscettibilità alle crepe è ridotta.

Posizione del fuoco: se il fuoco è posizionato sulla superficie del pezzo o al di sopra di essa, il calore si concentra sulla superficie, con conseguente potenziale insufficiente penetrazione. Se il fuoco è posizionato all'interno del materiale, l'utilizzo di energia è maggiore, ma la profondità della ZTA può aumentare.

Regolando il diametro del punto e la posizione di messa a fuoco, è possibile ottenere un equilibrio ottimale tra la formazione della saldatura e il controllo della ZTA.

Progettazione e geometria dei giunti

La forma del giunto di saldatura e le condizioni di assemblaggio hanno un impatto diretto sulla conduzione del calore e sulla distribuzione delle sollecitazioni.

Forma del giunto: le saldature di testa, le saldature a sovrapposizione e le saldature d'angolo variano nelle dimensioni e nella forma della ZTA a causa dei diversi percorsi del flusso di calore.

Gioco di assemblaggio: un gioco eccessivo può causare una distribuzione anomala dell'apporto di calore, espandendo la ZTA e potenzialmente causando porosità o penetrazione incompleta della saldatura.

Spessore e geometria: le piastre spesse hanno una scarsa conduttività termica, con conseguente zona termicamente alterata più ampia; le piastre sottili hanno una zona termicamente alterata relativamente più piccola a causa della più rapida dissipazione del calore.

Una corretta progettazione dei giunti e la precisione dell'assemblaggio sono prerequisiti fondamentali per il controllo della forma e delle prestazioni della ZTA.

La zona termicamente alterata (ZTA) nella saldatura laser non è determinata da un singolo fattore, ma è il risultato di molteplici fattori, tra cui le proprietà del materiale, la potenza del laser, la velocità di saldatura, le condizioni di focalizzazione del fascio e la geometria del giunto. L'ottimizzazione di questi parametri di processo può ridurre efficacemente la ZTA, evitare la formazione di strutture dure e fragili e ridurre le tensioni residue, migliorando così le prestazioni complessive del giunto saldato. Questo è uno dei motivi principali per cui la saldatura laser è ampiamente utilizzata nella produzione di precisione e nella lavorazione di componenti strutturali ad alte prestazioni.

Strategie di mitigazione degli effetti delle zone pericolose

Sebbene la zona termicamente alterata (ZTA) sia relativamente stretta durante la saldatura laser, i suoi potenziali effetti negativi non possono essere ignorati, come la formazione di una struttura dura e fragile, l'ingrossamento dei grani e l'accumulo di tensioni residue. Per ottenere giunti saldati stabili, nella pratica ingegneristica viene in genere implementata una serie di misure di controllo e mitigazione. Queste misure includono principalmente l'ottimizzazione dei parametri laser, il trattamento termico pre e post saldatura e una valutazione approfondita della progettazione dei giunti e dei metodi di processo.

Ottimizzazione dei parametri laser

Essendo una sorgente di calore altamente concentrata, le caratteristiche di immissione di energia del laser determinano le dimensioni e le proprietà della ZTA. Un controllo adeguato dei parametri di saldatura può migliorare significativamente la qualità della saldatura:

Controllo della potenza: una potenza laser eccessiva provoca un bagno di fusione eccessivamente grande e un aumento dell'estensione della ZTA; una potenza insufficiente può causare una penetrazione incompleta o porosità. La selezione della potenza appropriata garantisce la formazione della saldatura riducendo al minimo la diffusione del calore.

Velocità di saldatura: velocità di saldatura più elevate contribuiscono a ridurre la ZTA, ma velocità eccessivamente elevate riducono la penetrazione della saldatura. È necessario trovare un equilibrio tra qualità della saldatura ed estensione della ZTA.

Dimensioni dello spot: una dimensione ridotta dello spot aumenta la densità energetica e favorisce il riscaldamento localizzato, ma può anche portare a velocità di raffreddamento eccessive. Un aumento moderato del diametro dello spot può disperdere il calore e prevenire l'indurimento della microstruttura.

Parametri di impulso: per la saldatura laser pulsata, la combinazione di durata dell'impulso, frequenza e potenza di picco determina il ciclo termico. L'ottimizzazione di questi parametri può ridurre efficacemente la concentrazione di stress e controllare la trasformazione microstrutturale.

In generale, l'obiettivo dell'ottimizzazione dei parametri è quello di ridurre al minimo l'apporto di calore garantendo al contempo la resistenza e la densità della saldatura, evitando così la formazione di ampie aree di microstruttura fragile nella ZTA.

Trattamento termico pre e post saldatura

Il trattamento termico è un metodo tradizionale per mitigare gli effetti negativi della ZTA ed è applicabile anche nella saldatura laser:

Preriscaldamento pre-saldatura: applicabile a materiali facilmente temprati (come l'acciaio ad alta resistenza), il preriscaldamento del metallo base a una temperatura appropriata prima della saldatura rallenta la velocità di raffreddamento e riduce la probabilità di formazione di martensite.

Trattamento termico post-saldatura: i metodi più comuni includono rinvenimento, ricottura e normalizzazione. Il rinvenimento riduce la durezza e migliora la duttilità; la ricottura aiuta ad affinare i grani ed eliminare le tensioni residue; e per alcune leghe resistenti al calore, la normalizzazione stabilizza ulteriormente la microstruttura.

Trattamento termico localizzato: quando è necessario mantenere il controllo della deformazione o prestazioni localizzate, è possibile utilizzare tecniche di riscaldamento e raffreddamento localizzate per rinforzare o alleviare aree specifiche.

Queste misure di trattamento termico non solo migliorano la microstruttura e le proprietà della ZTA, ma aumentano anche la stabilità a lungo termine del giunto saldato.

Considerazioni combinate su progettazione e processo

Oltre al controllo del processo all'interno del processo di saldatura stesso, anche il corretto coordinamento della progettazione dei giunti con altri metodi di processo è un modo importante per ridurre i rischi di zone pericolose:

Ottimizzazione della progettazione dei giunti: una progettazione corretta dell'angolo della scanalatura e dello spazio di assemblaggio può migliorare le condizioni di incidenza del raggio laser e la distribuzione dell'energia, evitando così il surriscaldamento localizzato.

Scelta del materiale: l'utilizzo di materiali a basso tenore di carbonio e di lega o di materiali di saldatura specializzati può ridurre la tendenza della zona termicamente alterata (ZTA) a indurirsi.

Tecnologia di saldatura ibrida: negli ultimi anni, la saldatura ibrida laser-arco si è ampiamente utilizzata. Questo metodo sfrutta l'elevata densità di energia del laser e l'eccellente controllo del bagno di saldatura dell'arco per ottimizzare il ciclo termico, riducendo ulteriormente l'area HAZ e migliorando il profilo di saldatura.

Controllo del metodo di raffreddamento: selezionando dispositivi appropriati, metodi di dissipazione del calore o gas di raffreddamento ausiliari, è possibile regolare i gradienti di temperatura per ridurre le concentrazioni di stress.

Nel complesso, sebbene la ZTA (Zona ad Alta Temperatura) nella saldatura laser sia più ristretta rispetto a quella prodotta dai processi convenzionali, eventuali variazioni nella sua microstruttura e nelle sue proprietà possono comunque influire sul giunto saldato. Regolando i parametri di processo, il preriscaldamento e il trattamento termico post-saldatura, e integrando la progettazione del giunto con i processi compositi, gli effetti negativi della ZTA possono essere efficacemente mitigati, ottenendo giunti saldati con prestazioni superiori e un'elevata affidabilità. Nelle applicazioni pratiche, queste misure richiedono spesso una selezione e un'ottimizzazione mirate in base ai requisiti specifici dei materiali e del prodotto.

Riepilogo

La zona termicamente alterata (ZTA) è un elemento chiave nella valutazione della qualità del giunto saldato. Sebbene la saldatura laser crei in genere una ZTA più piccola rispetto ai metodi di saldatura tradizionali, sussistono potenziali problemi come l'ingrossamento dei grani, la trasformazione di fase e le tensioni residue. Selezionando correttamente la potenza del laser, la velocità di saldatura, i parametri dei punti e la progettazione del giunto, integrati da preriscaldamento e trattamento termico post-saldatura, le caratteristiche della ZTA possono essere significativamente migliorate, aumentando così l'affidabilità e la durata del giunto saldato.

Per i produttori che puntano a elevata precisione, efficienza e affidabilità, la saldatura laser non è solo un processo avanzato, ma anche uno strumento essenziale per guidare l'aggiornamento industriale. In qualità di fornitore professionale di soluzioni di saldatura laser, Laser AccTek offre supporto tecnico completo e soluzioni di attrezzature per aiutarvi a ottenere saldature di alta qualità, riducendo al minimo gli effetti negativi delle zone pericolose. Se state cercando attrezzature per la saldatura laser adatte o desiderate ottimizzare i vostri processi produttivi esistenti, non esitate a contattarci. Contattaci.

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser