¿Cómo afecta la soldadura láser a la zona afectada por el calor (ZAT)?

En la tecnología moderna de unión de metales, la soldadura láser se ha convertido en un proceso clave en industrias como la automotriz, la aeroespacial, la de instrumentos de precisión y la de dispositivos médicos debido a su alta densidad energética, la precisión del cordón de soldadura y su potencial de automatización. En comparación con la soldadura por arco o la soldadura por resistencia tradicionales, máquinas de soldadura láser Ofrecen cordones de soldadura más pequeños, menor distorsión y mayor eficiencia. Sin embargo, este proceso también afecta al metal base que rodea la soldadura, un área conocida como zona afectada por el calor (ZAC).

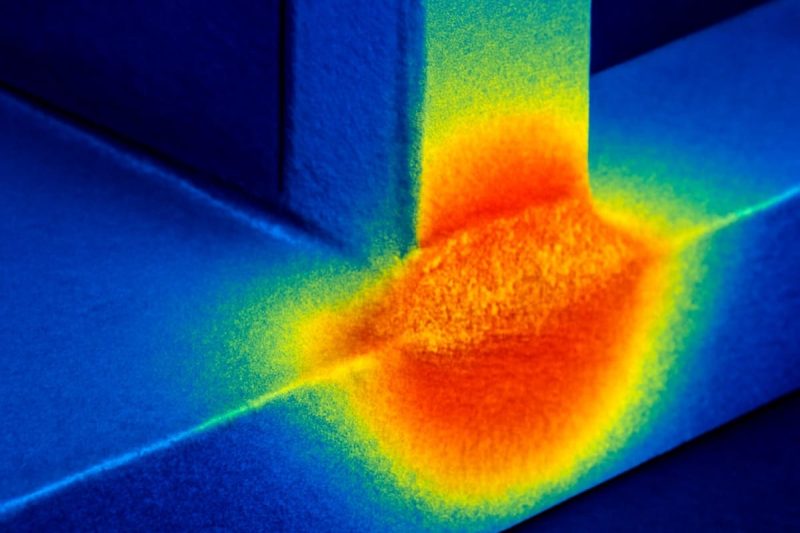

La ZAC es un concepto crucial en la investigación y las aplicaciones prácticas de la soldadura. No forma parte del baño de fusión, sino una región cercana a la soldadura donde la microestructura y las propiedades cambian debido al ciclo térmico de la soldadura. Aunque la ZAC no se funde, su estructura metalúrgica, dureza y resistencia suelen experimentar cambios significativos, lo que afecta directamente la fiabilidad general de la unión soldada.

En los procesos de soldadura con generadores láser, la morfología y las propiedades de la ZAC difieren significativamente de las de los métodos de soldadura tradicionales. Si bien la soldadura láser utiliza energía concentrada y velocidades de calentamiento y enfriamiento extremadamente rápidas, la ZAC suele ser más pequeña, pero los cambios microestructurales internos siguen siendo significativos. Este artículo analizará en detalle el mecanismo de impacto, las características principales, los factores de control y las estrategias de mitigación de la soldadura láser en la ZAC, proporcionando orientación científica a las empresas manufactureras en su aplicación.

Tabla de contenido

Conceptos básicos de la zona afectada por el calor (ZAT)

La zona afectada por el calor (ZAC) es una de las áreas más sensibles y complejas de una unión soldada. Aunque el metal base en esta zona no está completamente fundido, el calor de la soldadura altera significativamente su microestructura y propiedades mecánicas. Comprender los conceptos básicos, los cambios metalúrgicos y los factores que influyen en la ZAC es crucial para comprender el comportamiento del metal durante la soldadura láser y optimizar la calidad de la soldadura. Esta sección presenta sistemáticamente la definición y ubicación de la ZAC, sus características metalúrgicas y los factores que influyen en sus propiedades, sentando las bases para un análisis detallado de las características específicas de la ZAC en la soldadura láser.

Definición y ubicación

La zona afectada por el calor (ZAC) es la región del metal base ubicada fuera de la línea de fusión durante la soldadura. En ella, aunque el metal aún no ha alcanzado su punto de fusión, su temperatura ha aumentado significativamente y, durante el enfriamiento, experimenta diversos grados de cambios microestructurales. En otras palabras, la ZAC es una zona típica de "calentamiento, pero no fusión".

La extensión de la ZAT depende del aporte de calor de la soldadura, el método de soldadura y las propiedades termofísicas del metal base. Por ejemplo, en la soldadura por arco convencional, la ZAT puede ser amplia debido al elevado aporte de calor. En cambio, en la soldadura láser, la zona afectada por el calor (ZAT) suele ser más estrecha debido a la alta concentración de calor emitida por el generador láser, lo que resulta en cambios microestructurales relativamente limitados. Esta es una de las principales ventajas de la soldadura láser sobre los métodos de soldadura convencionales.

Cambios metalúrgicos en la ZAT

El ciclo térmico de la soldadura afecta profundamente la microestructura y las propiedades del metal base. Dentro de la ZAC, la temperatura varía y puede dividirse en varias zonas típicas, cada una caracterizada por cambios metalúrgicos específicos:

- Zona de Crecimiento de Grano (Zona de Grano Grueso): Esta región de alta temperatura cerca de la línea de fusión alcanza temperaturas superiores a 1100–1350 °C. Los granos metálicos crecen significativamente, lo que resulta en una menor tenacidad y un menor impacto. La zona de grano grueso suele considerarse la parte más vulnerable de la ZAT.

- Zona Parcialmente Recristalizada (Zona de Grano Fino): La temperatura es ligeramente inferior a la de la zona de grano grueso, típicamente entre 900 y 1100 °C. En esta zona, los granos se recristalizan, lo que resulta en una microestructura relativamente uniforme y excelentes propiedades mecánicas, a veces incluso superiores a las del metal base.

- Zona de Transformación de Fase: En el acero, la austenitización ocurre entre 800 y 900 °C. Durante el enfriamiento, la austenita puede transformarse en estructuras como martensita, bainita o perlita. Un enfriamiento rápido tiende a formar martensita dura y quebradiza, lo que aumenta la susceptibilidad a las grietas; un enfriamiento más lento puede dar lugar a perlita o ferrita, que presentan mayor ductilidad y tenacidad.

- Zona de Transformación de Fase Parcial y Precipitación: En el rango de temperatura de 500 a 700 °C, los carburos u otros precipitados de ciertos elementos de aleación pueden disolverse o reprecipitarse. Por ejemplo, en este rango, puede producirse precipitación de carburo de cromo en el acero inoxidable, lo que aumenta la susceptibilidad a la corrosión intergranular.

- Formación de tensiones residuales: Debido al pronunciado gradiente de temperatura y la consiguiente asincronía entre la expansión y la contracción térmica, se generan fácilmente tensiones residuales en la ZAC. Estas tensiones pueden reducir la resistencia a la fatiga de la unión y causar agrietamiento en frío o corrosión bajo tensión.

Estos cambios metalúrgicos hacen que la ZAT sea un “eslabón débil” en la unión soldada, lo que requiere atención especial durante el diseño del proceso.

Factores que afectan las propiedades de la ZAT

Las propiedades de la zona afectada por el calor (ZAC) no son fijas, sino que se ven influenciadas por diversos factores. Entre ellos se incluyen:

Composición química y propiedades metalúrgicas del metal base: Los aceros con alto contenido de carbono son más propensos a formar martensita dura y quebradiza durante la soldadura, lo que aumenta la susceptibilidad a las grietas. Las diferencias en las propiedades termofísicas de los aceros de baja aleación, los aceros inoxidables o las aleaciones de aluminio también determinan la microestructura y las propiedades de la ZAC.

Entrada y distribución de calor en la soldadura: Una mayor entrada de calor produce una ZAT más amplia y una zona de grano grueso más pronunciada. Una menor entrada de calor reduce el rango de variación de la microestructura, pero puede aumentar el riesgo de agrietamiento en frío.

Velocidades de calentamiento y enfriamiento: Las velocidades de enfriamiento rápidas tienden a producir estructuras duras y frágiles, como la martensita; mientras que las velocidades de enfriamiento lentas provocan un crecimiento excesivo del grano y una menor tenacidad. Por lo tanto, es fundamental encontrar un equilibrio entre ambas.

Parámetros del proceso de soldadura: La potencia del generador láser, la velocidad de soldadura, el diámetro del punto y la posición focal afectan directamente la distribución del calor y la anchura de la ZAC. La soldadura láser ofrece la ventaja de un calor concentrado y una alta densidad de energía, lo que reduce eficazmente la ZAC.

Diseño y ensamblaje de juntas: Las diferentes configuraciones de juntas (a tope, traslape, filete) y las holguras de ensamblaje alteran el ciclo térmico local, lo que afecta la distribución de la microestructura de la ZAC. Por ejemplo, una holgura excesiva puede provocar una conducción térmica anormal y aumentar el riesgo de defectos.

Aunque la zona afectada por el calor (ZAC) permanece sin fundir, experimenta una compleja evolución microestructural y cambios en sus propiedades debido al ciclo térmico de la soldadura. Sus características se ven influenciadas por múltiples factores, como el material base, los parámetros del proceso de soldadura y la configuración de la unión. Comprender la definición de la ZAC, sus mecanismos metalúrgicos y los factores que la influyen es crucial para dominar la metalurgia de la soldadura y fundamental para garantizar la calidad y la fiabilidad de la soldadura láser. Mediante un control adecuado de los parámetros del proceso, en particular aprovechando la alta densidad energética de los generadores láser, se pueden minimizar eficazmente los efectos adversos de la ZAC, lo que resulta en una calidad de unión soldada más estable para la industria manufacturera.

Características de la ZAT en la soldadura láser

En comparación con los métodos de soldadura tradicionales, como la soldadura por arco y la soldadura con gas inerte de tungsteno, la fuente de calor de soldadura generada por un generador láser ofrece las ventajas de una alta densidad de energía, un aporte de calor concentrado y un corto tiempo de exposición. Esto da como resultado características significativamente diferentes de la zona afectada por el calor (ZAC) durante la soldadura láser en términos de tamaño, microestructura y propiedades. Comprender estas características puede ayudar a la industria manufacturera a aprovechar mejor las ventajas únicas de la soldadura láser, mejorar la calidad de las uniones y minimizar los efectos metalúrgicos adversos.

Dimensiones y geometría

Una de las mayores ventajas de la soldadura láser es su aporte de calor altamente concentrado. Dado que el generador láser puede concentrar la energía en un punto extremadamente pequeño, el ancho de calentamiento aplicado al material base se reduce significativamente. A diferencia de la fuente de calor más difusa y la amplia trayectoria de transferencia de calor de la soldadura por arco tradicional, la ZAT producida por la soldadura láser suele presentar las siguientes características:

Ancho más estrecho: Mientras que la ZAT de la soldadura por arco tradicional suele ser del orden de varios milímetros o incluso centímetros, la ZAT producida por la soldadura láser suele reducirse a entre 0,1 y 0,5 mm. Este estrecho rango de exposición al calor implica que la microestructura original del material base permanece prácticamente inalterada.

Morfología alargada: debido al pequeño tamaño del punto láser y la alta densidad de energía, la distribución del calor en la unión soldada es más profunda y concentrada, lo que da como resultado una geometría HAZ que generalmente exhibe una forma "similar a una aguja" o "alargada" con una gran profundidad y un ancho extremadamente estrecho.

Reducción del alcance del daño microestructural: una ZAT estrecha minimiza eficazmente el área de degradación del material base, lo que es particularmente beneficioso para materiales sensibles al calor como el acero de alta resistencia y las aleaciones de titanio.

Esta característica no solo garantiza una transición suave entre la soldadura y el material base, sino que también reduce significativamente el riesgo de agrietamiento causado por el engrosamiento del grano o la concentración de tensiones.

Cambios microestructurales

Aunque la ZAC soldada por láser es muy pequeña, sufre transformaciones microestructurales complejas. Según la distribución de temperatura, la ZAC puede dividirse en varias regiones típicas:

Zona de Grano Grueso: La región cercana a la línea de fusión presenta la temperatura más alta. Los granos crecen significativamente a altas temperaturas, lo que resulta en una disminución de la tenacidad. Esta región suele ser la más vulnerable de la ZAT.

Zona de Grano Fino: Ligeramente alejada del baño de fusión, la temperatura alcanza las condiciones de recristalización, pero no alcanza un crecimiento excesivo, lo que resulta en una estructura uniforme y de grano fino. En comparación con la zona de grano grueso, la zona de grano fino suele presentar mayor resistencia y tenacidad, lo que la convierte en la parte de la ZAT con mejor rendimiento.

Zona de revenido: En la región de temperatura más baja (aproximadamente 450–650 °C), algunas estructuras duras y frágiles pueden sufrir una transformación de revenido, formando bainita o martensita revenidas. Esta estructura puede mejorar la tenacidad y reducir en cierta medida la susceptibilidad al agrietamiento.

Características martensíticas: En aceros de alta resistencia y algunos aceros inoxidables, cuando la velocidad de enfriamiento de la soldadura es extremadamente rápida, puede formarse una estructura martensítica dura y frágil en la ZAC. Esto aumenta significativamente la dureza, pero también reduce la tenacidad de la unión y aumenta el riesgo de agrietamiento.

Cabe destacar que, dado que la velocidad de enfriamiento en la soldadura láser es mucho mayor que en la soldadura por arco, la tendencia a la martensitización en la ZAC es más pronunciada. Por lo tanto, controlar adecuadamente la velocidad de enfriamiento y el tratamiento térmico posterior a la soldadura es especialmente crucial en la soldadura de aceros de alta resistencia y aceros aleados.

Propiedades mecánicas

Las propiedades mecánicas de la zona afectada por el calor (ZAT) de las soldaduras láser muestran un gradiente, con diferentes áreas que presentan distintos grados de dureza, resistencia y tenacidad:

Variación de la dureza: Las condiciones de enfriamiento rápido favorecen la formación de martensita de alta dureza o microestructuras finas dentro de la ZAC, lo que aumenta significativamente la dureza local. Esto puede ser ventajoso para ciertas aplicaciones que requieren alta resistencia al desgaste, pero también aumenta la susceptibilidad al agrietamiento.

Disminución de la tenacidad: La presencia de regiones de grano grueso y la formación de martensita reducen la tenacidad local y la resistencia al impacto. Este es un factor clave para la fiabilidad de las uniones soldadas por láser.

Tensión residual y rendimiento frente a la fatiga: Debido a la rápida velocidad de enfriamiento y a los grandes gradientes de temperatura asociados con la soldadura láser, es probable que se formen tensiones de tracción en la ZAC. Estas tensiones residuales pueden reducir la resistencia a la fatiga y aumentar el riesgo de agrietamiento por corrosión bajo tensión durante el servicio. Este efecto adverso puede mitigarse mediante un ajuste adecuado de los parámetros de soldadura y el posprocesamiento.

En general, la ZAT soldada con láser exhibe un gradiente distintivo en dureza, resistencia y tenacidad, lo que requiere una combinación de propiedades del material y optimización del proceso para aprovechar plenamente sus ventajas.

En comparación con los métodos de soldadura tradicionales, la zona afectada por el calor (ZAC) en la soldadura láser presenta dimensiones más estrechas, una evolución microestructural más definida y variaciones de propiedades más complejas. Esta diferencia se debe principalmente a la alta densidad energética y al corto tiempo de exposición que proporciona el generador láser. Si bien una ZAC más pequeña implica menos daño al material base, aún puede presentar factores desfavorables como una estructura dura y frágil, engrosamiento del grano y tensiones residuales. Por lo tanto, comprender las características de la ZAC en la soldadura láser y optimizarla mediante un control de proceso y una selección de materiales adecuados es clave para garantizar uniones soldadas de alta calidad y larga duración.

Factores que afectan la ZAT en la soldadura láser

Durante la soldadura láser, el tamaño, la estructura y las propiedades de la zona afectada por el calor (ZAC) dependen no solo de la alta densidad energética del generador láser, sino también de la influencia combinada de las propiedades inherentes del material y los parámetros del proceso. Los diferentes materiales metálicos, la potencia del láser, la velocidad de soldadura, las condiciones de enfoque del haz y la configuración de la unión alteran el ciclo térmico, determinando así la extensión y la calidad de la ZAC. Esta sección analiza sistemáticamente estos factores clave para ayudar a comprender cómo minimizar los efectos adversos de la ZAC mediante un control óptimo.

Propiedades materiales

La composición química y las propiedades metalúrgicas del metal base son los factores principales que afectan la ZAT.

Acero: El acero con alto contenido de carbono se enfría rápidamente durante la soldadura, lo que facilita la formación de martensita en la ZAC, lo que resulta en mayor dureza y menor tenacidad. El acero con bajo contenido de carbono presenta menos cambios estructurales y un riesgo relativamente menor de ZAC.

Acero inoxidable: El ciclo térmico durante la soldadura puede inducir la precipitación de carburos de cromo, lo que aumenta la susceptibilidad a la corrosión intergranular. El acero inoxidable austenítico, debido a su baja conductividad térmica, presenta una ZAT relativamente más estrecha, pero también conlleva un mayor riesgo de tensión residual.

Aleaciones de aluminio: Debido a su alta conductividad térmica, la difusión del calor es rápida durante la soldadura, lo que resulta en una ZAT más amplia que la del acero. La disolución y el engrosamiento de las fases de refuerzo por precipitación también son más probables, lo que reduce las propiedades mecánicas.

Aleaciones de titanio: Sensible a impurezas como el oxígeno y el hidrógeno, la ZAC es propensa al engrosamiento del grano. Una protección inadecuada puede reducir la resistencia y la tenacidad.

Las propiedades termofísicas de diferentes materiales, como la conductividad térmica, la capacidad calorífica específica y el coeficiente de expansión, determinan directamente el tamaño y los cambios microestructurales de la ZAT.

Potencia láser

La potencia de salida del generador láser determina directamente la entrada de calor durante el proceso de soldadura.

Alta potencia: Un aporte de calor elevado produce un baño de soldadura más profundo, lo que aumenta la ZAC. Una potencia excesiva también puede provocar un engrosamiento considerable del grano.

Baja potencia: un aporte de calor insuficiente produce una penetración de soldadura insuficiente, lo que puede resultar en una penetración de soldadura incompleta, pero el área HAZ es más pequeña y los cambios microestructurales son mínimos.

Estabilidad de potencia: una salida láser inestable puede provocar fluctuaciones de temperatura en la unión soldada, lo que genera una estructura desigual de la ZAT.

La selección de potencia adecuada puede minimizar el área HAZ y al mismo tiempo garantizar la penetración y la resistencia de la soldadura.

Velocidad de soldadura

La velocidad de soldadura determina la distribución del calor aportado por unidad de tiempo y juega un papel clave en el ancho y la evolución microestructural de la ZAT.

Soldadura de alta velocidad: son comunes un bajo aporte de calor, un enfriamiento rápido y una ZAT estrecha, pero es más probable que se formen estructuras duras y frágiles como la martensita.

Soldadura a baja velocidad: el aumento del aporte de calor ensancha la ZAT, lo que puede generar un crecimiento excesivo del grano y una menor tenacidad.

La velocidad moderada logra un equilibrio entre reducir el ancho de la ZAT y evitar un endurecimiento excesivo.

Tanto las velocidades de soldadura excesivamente rápidas como las excesivamente lentas pueden suponer riesgos; la velocidad óptima debe determinarse basándose en una consideración exhaustiva de las propiedades del material y los requisitos del proceso.

Enfoque y diámetro del haz

Las condiciones de enfoque del rayo láser determinan la distribución de la densidad de energía, lo que a su vez afecta la morfología de la ZAT.

Diámetro de punto pequeño: la alta densidad de energía da como resultado una soldadura profunda y estrecha, una ZAT más pequeña, pero un enfriamiento rápido y un mayor riesgo de agrietamiento.

Diámetro de punto grande: son comunes una distribución más uniforme del calor, una ZAT más amplia y cambios microestructurales más pronunciados, pero se reduce la susceptibilidad a las grietas.

Posición del foco: Si el foco se encuentra sobre la superficie de la pieza o por encima de ella, el calor se concentra en ella, lo que puede resultar en una penetración insuficiente. Si el foco se encuentra dentro del material, el consumo de energía es mayor, pero la profundidad de la ZAT puede aumentar.

Ajustando el diámetro del punto y la posición del enfoque, se puede lograr un equilibrio óptimo entre la formación de la soldadura y el control de la ZAT.

Diseño y geometría de juntas

La forma de la unión soldada y las condiciones de ensamblaje tienen un impacto directo en la conducción del calor y la distribución de la tensión.

Forma de la junta: Las soldaduras a tope, las soldaduras traslapadas y las soldaduras de filete varían en tamaño y forma de la ZAT debido a diferentes trayectorias de flujo de calor.

Juego de montaje: Un juego excesivo puede provocar una distribución anormal de la entrada de calor, expandiendo la ZAT y potencialmente causando porosidad o penetración incompleta de la soldadura.

Espesor y geometría: Las placas gruesas tienen una conductividad térmica pobre, lo que da como resultado una ZAT más amplia; las placas delgadas tienen una ZAT relativamente más pequeña debido a una disipación de calor más rápida.

El diseño adecuado de la unión y la precisión del montaje son requisitos previos cruciales para controlar la forma y el rendimiento de la ZAT.

La zona afectada por el calor (ZAC) en la soldadura láser no está determinada por un solo factor, sino que es el resultado de múltiples factores, como las propiedades del material, la potencia del láser, la velocidad de soldadura, las condiciones de enfoque del haz y la geometría de la unión. Optimizar estos parámetros del proceso puede reducir eficazmente la ZAC, evitar la formación de estructuras duras y frágiles, y disminuir las tensiones residuales, mejorando así el rendimiento general de la unión soldada. Esta es una razón clave por la que la soldadura láser se utiliza ampliamente en la fabricación de precisión y el procesamiento de piezas estructurales de alto rendimiento.

Estrategias de mitigación de los efectos de las ZAT

Aunque la zona afectada por el calor (ZAC) es relativamente estrecha durante la soldadura láser, no se pueden ignorar sus posibles efectos adversos, como la formación de una estructura dura y quebradiza, el engrosamiento del grano y la acumulación de tensiones residuales. Para lograr uniones soldadas estables, en la práctica de la ingeniería se suelen implementar una serie de medidas de control y mitigación. Estas medidas incluyen principalmente la optimización de los parámetros del láser, el tratamiento térmico previo y posterior a la soldadura, y una consideración exhaustiva del diseño de la unión y los métodos de proceso.

Optimización de parámetros láser

Como fuente de calor altamente concentrada, las características de entrada de energía del láser determinan el tamaño y las propiedades de la ZAT. Un control adecuado de los parámetros de soldadura puede mejorar significativamente la calidad de la soldadura:

Control de potencia: Una potencia láser excesiva produce un baño de fusión excesivamente grande y una mayor extensión de la ZAT; una potencia insuficiente puede provocar una penetración incompleta o porosidad. Seleccionar la potencia adecuada garantiza la formación de la soldadura y minimiza la difusión del calor.

Velocidad de soldadura: Las velocidades de soldadura más rápidas ayudan a reducir la ZAC, pero las velocidades excesivamente rápidas reducen la penetración de la soldadura. Es fundamental encontrar un equilibrio entre la calidad de la soldadura y la extensión de la ZAC.

Tamaño del punto: Un tamaño de punto pequeño aumenta la densidad energética y mejora el calentamiento localizado, pero también puede provocar velocidades de enfriamiento excesivas. Un aumento moderado del diámetro del punto puede dispersar el calor y evitar el endurecimiento de la microestructura.

Parámetros de pulso: En la soldadura láser pulsada, la combinación de ancho de pulso, frecuencia y potencia pico determina el patrón del ciclo térmico. Optimizar estos parámetros puede reducir eficazmente la concentración de tensiones y controlar la transformación microestructural.

En general, el objetivo de la optimización de parámetros es minimizar el aporte de calor y al mismo tiempo garantizar la resistencia y la densidad de la soldadura, evitando así la formación de grandes áreas de microestructura frágil en la ZAT.

Tratamiento térmico previo y posterior a la soldadura

El tratamiento térmico es un método tradicional para mitigar los efectos adversos de la ZAT y también es aplicable en la soldadura láser:

Precalentamiento previo a la soldadura: aplicable a materiales que se endurecen fácilmente (como acero de alta resistencia), precalentar el metal base a una temperatura adecuada antes de soldar reduce la velocidad de enfriamiento y la probabilidad de formación de martensita.

Tratamiento térmico posterior a la soldadura: Los métodos comunes incluyen el revenido, el recocido y el normalizado. El revenido reduce la dureza y mejora la ductilidad; el recocido ayuda a refinar los granos y eliminar las tensiones residuales; y, en ciertas aleaciones termorresistentes, el normalizado estabiliza aún más la microestructura.

Tratamiento térmico localizado: cuando es necesario mantener el control de la deformación o el rendimiento localizado, se pueden utilizar técnicas de calentamiento y enfriamiento localizados para fortalecer o aliviar áreas específicas.

Estas medidas de tratamiento térmico no solo mejoran la microestructura y las propiedades de la ZAT, sino que también mejoran la estabilidad a largo plazo de la unión soldada.

Consideraciones combinadas de diseño y proceso

Además del control del proceso dentro del propio proceso de soldadura, la coordinación adecuada del diseño de la unión con otros métodos de proceso también es una forma importante de reducir los riesgos de las ZAT:

Optimización del diseño de la junta: el diseño adecuado del ángulo de la ranura y del espacio de ensamblaje puede mejorar las condiciones de incidencia y la distribución de energía del rayo láser, evitando así el sobrecalentamiento localizado.

Selección de materiales: El uso de materiales con bajo contenido de carbono y baja aleación o materiales de soldadura especializados puede reducir la tendencia de la zona afectada por el calor (ZAT) a endurecerse.

Tecnología de soldadura híbrida: En los últimos años, la soldadura híbrida láser-arco se ha generalizado. Este método aprovecha la alta densidad energética del láser y el excelente control del baño de fusión del arco para optimizar el ciclo térmico, reduciendo aún más el área de la ZAT y mejorando el perfil de la soldadura.

Control del método de enfriamiento: al seleccionar accesorios adecuados, métodos de disipación de calor o gases de enfriamiento auxiliares, se pueden ajustar los gradientes de temperatura para reducir las concentraciones de estrés.

En general, si bien la ZAT (Zona de Alta Temperatura) en la soldadura láser es más estrecha que la producida por los procesos convencionales, los cambios en su microestructura y propiedades aún pueden afectar la unión soldada. Mediante el ajuste de los parámetros del proceso, el precalentamiento y el tratamiento térmico posterior a la soldadura, y la integración del diseño de la unión con los procesos de compuestos, se pueden mitigar eficazmente los efectos adversos de la ZAT, lo que resulta en uniones soldadas con un rendimiento superior y una alta fiabilidad. En aplicaciones prácticas, estas medidas suelen requerir una selección y optimización específicas en función de los requisitos específicos del material y del producto.

Resumen

La zona afectada por el calor (ZAC) es un componente clave para evaluar la calidad de la unión soldada. Si bien la soldadura láser suele crear una ZAC más pequeña que los métodos de soldadura tradicionales, aún existen posibles problemas como el engrosamiento del grano, la transformación de fase y las tensiones residuales. Mediante la selección adecuada de la potencia del láser, la velocidad de soldadura, los parámetros del punto y el diseño de la unión, junto con el precalentamiento y el tratamiento térmico posterior a la soldadura, se pueden mejorar significativamente las características de la ZAC, aumentando así la fiabilidad y la vida útil de la unión soldada.

Para los fabricantes que buscan alta precisión, eficiencia y fiabilidad, la soldadura láser no solo es un proceso avanzado, sino también una herramienta vital para impulsar la modernización industrial. Como proveedor profesional de soluciones de soldadura láser, Láser AccTek Ofrecemos soporte técnico integral y soluciones de equipos para ayudarle a lograr soldaduras de alta calidad, minimizando al mismo tiempo los efectos negativos de la ZAT. Si busca el equipo de soldadura láser adecuado o desea optimizar sus procesos de producción, no dude en contactarnos. Contáctenos.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser