Jak skuteczne jest cięcie laserowe?

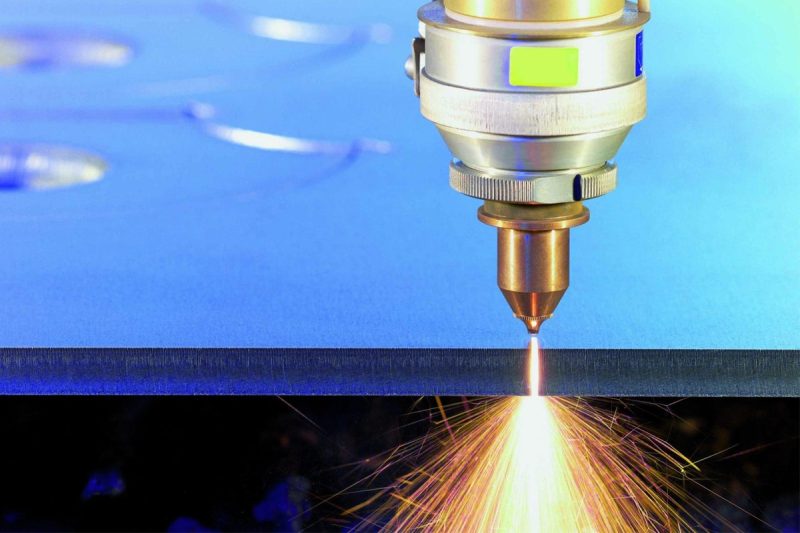

Cięcie laserowe to bezkontaktowa, wysoce precyzyjna metoda obróbki, która wykorzystuje wiązkę lasera o wysokiej gęstości energii do oddziaływania na powierzchnię materiału, podgrzewając go w celu częściowego stopienia, odparowania lub spalenia, a następnie wykorzystując gaz pomocniczy do zdmuchnięcia żużla, co pozwala na bezkontaktowe, wysoce precyzyjne cięcie materiału. W porównaniu z tradycyjnym cięciem mechanicznym, cięcie laserowe charakteryzuje się wysoką dokładnością pozycjonowania, wąską szczeliną cięcia, małą strefą wpływu ciepła, gładkimi krawędziami i zautomatyzowanym przetwarzaniem. Jest ono szczególnie odpowiednie do cięcia elementów o złożonych konturach i wymagających wysokiej precyzji. W obliczu ciągłego rozwoju globalnego przemysłu wytwórczego w kierunku wysokiej precyzji, produkcji małoseryjnej i personalizacji, znacznie wzrosło zapotrzebowanie na urządzenia takie jak „wycinarki laserowe światłowodowe”, „wycinarki laserowe CO2” i „wycinarki laserowe Nd:YAG”.

Spis treści

Zasada cięcia laserowego

Generowanie lasera i transmisja wiązki

Typ źródła laserowego: Do popularnych źródeł światła do cięcia laserowego należą generatory laserów CO2, generatory laserów światłowodowych oraz generatory laserów na bazie lasera stałego (takich jak Nd:YAG). Wśród nich znajdują się: maszyny do cięcia laserem światłowodowym charakteryzują się dużą mocą, wysoką jakością wiązki i wysoką wydajnością konwersji elektrooptycznej; Maszyny do cięcia laserem CO2 nadal zajmują ważną pozycję w przypadku cięcia niektórych materiałów niemetalowych i grubych płyt metalowych; generatory laserowe Nd:YAG są powszechniejsze w przypadku cięcia precyzyjnego i obróbki materiałów specjalnych.

Transmisja wiązki: Lasery CO2 są zazwyczaj przesyłane do głowicy tnącej przez układ reflektorowy, natomiast lasery światłowodowe są przesyłane światłowodami, charakteryzującymi się niskimi stratami transmisji, zwartą konstrukcją i łatwą konserwacją. Po przejściu wiązki przez soczewkę ogniskującą, w ognisku tworzy się maleńka plamka o niezwykle wysokiej gęstości energii. Działając na powierzchnię materiału, ulega ona szybkiemu nagrzaniu i stopieniu lub odparowaniu.

Ogniskowanie energii i kontrola: Rozmiar średnicy ogniska, położenie ogniska (ognisko dodatnie, ognisko ujemne, pod soczewką itp.) oraz odległość między głowicą tnącą a przedmiotem obrabianym wpływają na jakość cięcia. Nowoczesne maszyny do cięcia laserowego są zazwyczaj wyposażone w funkcje automatycznego śledzenia lub automatycznego ustawiania ostrości, aby poprawić efekt „precyzyjnego cięcia laserowego” i „efektywność cięcia laserowego”.

Interakcja materiałów i proces cięcia

Nagrzewanie i topienie/odparowywanie materiału: Gdy wiązka lasera pada na powierzchnię materiału, energia fotonów jest absorbowana przez materiał i przekształcana w energię cieplną, co powoduje jego szybkie nagrzanie do temperatury topnienia, a nawet do temperatury parowania w obszarze ogniska. W przypadku metali, jeśli stosowany jest gaz wspomagający spalanie (taki jak tlen), energia uwalniana w reakcji utleniania może zostać wykorzystana do przyspieszenia cięcia; w przypadku stali nierdzewnej lub stopów aluminium często stosuje się gazy obojętne (takie jak azot), aby zapobiec utlenianiu, które mogłoby wpłynąć na jakość krawędzi skrawającej.

Funkcja gazu pomocniczego: Tlen może zwiększyć prędkość cięcia, ale może powodować utlenianie spoiny, co jest odpowiednie dla stali węglowej itp.; azot lub argon nadają się do cięcia wysokiej jakości stali nierdzewnej i pozwalają uzyskać gładsze krawędzie bez utleniania; cięcie wspomagane powietrzem jest tanie, ale może być ograniczone w niektórych zastosowaniach wymagających precyzji. Dobór różnych gazów należy zoptymalizować w zależności od kategorii „cięcie laserowe metalu”, grubości blachy i wymagań „jakość krawędzi”.

Prędkość cięcia i równowaga jakości: Zbyt duża prędkość cięcia może skutkować niepełnym cięciem spoiny lub nierównymi krawędziami; zbyt mała prędkość może powodować nadmierne wydzielanie się ciepła (HAZ), zadziory lub przypalenia. Konieczne jest ustalenie optymalnego planu cięcia poprzez eksperymenty lub wykorzystanie biblioteki parametrów, takich jak „rodzaj i grubość materiału”, „moc lasera”, „pozycja ogniskowania” i „gaz pomocniczy”, aby osiągnąć równowagę między „precyzyjnym cięciem laserowym” a „wydajnym cięciem laserowym”.

Rodzaje cięcia laserowego

Przedstawione poniżej trzy technologie cięcia laserowego są szeroko stosowane w produkcji przemysłowej, każda z nich ma swoje zalety i zastosowania. Niniejszy artykuł szczegółowo analizuje ich zasady i cechy charakterystyczne, a na końcu zamieszcza podsumowanie porównawcze.

Cięcie laserem CO2

Generator lasera CO2 wykorzystuje dwutlenek węgla jako medium laserowe, emituje światło podczerwone o długości fali około 10,6 µm i po ogniskowaniu tnie lub graweruje materiał.

Zasady i cechy charakterystyczne

- Zasada działania: Promień lasera oddziałuje na powierzchnię materiału, ogrzewając go i topiąc, a następnie za pomocą gazu pomocniczego (np. tlenu) zdmuchuje żużel, co pozwala dokończyć cięcie.

- Niska absorpcja metalu: Ze względu na dużą długość fali, efektywność absorpcji metalu o tej długości fali jest niższa niż w przypadku lasera światłowodowego.

- Dobry w cięciu materiałów niemetalowych: Doskonały w cięciu materiałów niemetalowych, takich jak drewno, akryl, skóra, tkanina, plastikowyitp.

- Nadaje się do grubych płyt metalowych: Generatory laserowe CO2 o dużej mocy (2-4 kW i więcej) umożliwiają wydajne cięcie płyt metalowych o grubości kilkudziesięciu milimetrów.

- Efekt cięcia: wąska szczelina, mała strefa wpływu ciepła i wysoka wydajność cięcia.

- Wady: niska sprawność konwersji fotoelektrycznej (ok. 10-15%), wysokie zużycie energii, skomplikowana konserwacja (soczewki optyczne, układ chłodzenia wodnego itp.), stosunkowo wysoki koszt sprzętu i koszty eksploatacji.

Cięcie laserem światłowodowym

Cięcie laserem światłowodowym wykorzystuje światłowód domieszkowany pierwiastkami ziem rzadkich jako ośrodek wzmocnienia. Laser jest prowadzony przez światłowód i skutecznie skupiany na powierzchni przedmiotu obrabianego w celu cięcia.

Zasady i cechy charakterystyczne

- Krótka długość fali i wysoka absorpcja: długość fali około 1,06 µm jest skutecznie absorbowana przez metal, a wydajność konwersji elektrooptycznej wynosi aż 30-50%.

- Duża prędkość cięcia: cięcie blach średnich i cienkich jest 2-5 razy szybsze niż w przypadku generatorów laserowych CO2 o tej samej mocy.

- Łatwa konserwacja: struktura wykonana w całości z włókien, nie wymaga skomplikowanej regulacji soczewek; długa żywotność i stabilne użytkowanie.

- Precyzja i jakość: doskonała jakość wiązki, wąska szczelina, minimalne oddziaływanie termiczne, przystosowanie do obróbki o wysokiej precyzji.

- Szerokie zastosowanie: powszechnie stosowane w Stal nierdzewna, stal węglowa, blacha ocynkowana, aluminiumi innych rodzajów metali, stała się główną technologią na rynku obróbki metali.

Cięcie laserem Nd:YAG (laser półprzewodnikowy)

Generator lasera Nd:YAG (granat itrowo-glinowy) to powszechnie stosowany generator laserowy na ciele stałym, który również działa przy długości fali 1,06 µm i może osiągać sygnał ciągły lub impulsowy.

Zasady i cechy charakterystyczne

- Możliwość cięcia impulsowego: nadaje się do precyzyjnego cięcia mikrootworów, obróbki detali oraz materiałów silnie odblaskowych (takich jak miedź, srebro itp.).

- Niska moc wyjściowa: W porównaniu z laserem światłowodowym ma mniejszą moc i nadaje się do obróbki cienkich płyt lub zastosowań w mikroobróbce.

- Wszechstronność: Laser Nd:YAG można stosować do cięcia, spawania, znakowania itp., zapewniając dużą elastyczność zastosowań.

- Kompleksowa konserwacja: W przypadku stosowania lampy błyskowej lub pompowania diodowego wymagania konserwacyjne są wyższe niż w przypadku lasera światłowodowego.

- Zastosowania: głównie w produkcji precyzyjnej, lotnictwie i kosmonautyce, sprzęcie medycznym, gałęziach przemysłu specjalistycznego oraz w środowiskach przetwarzania w terenie lub na miejscu.

Trzy metody cięcia laserowego mają swoje cechy: cięcie laserem CO2 koncentruje się na niemetalach poprzez długość fali 10,6 μm, z umiarkowanymi kosztami i płynnym cięciem, ale stosunkowo niską wydajnością i energooszczędnością; cięcie laserem światłowodowym wykorzystuje pasmo 1,06 μm, z wysokim współczynnikiem absorpcji i wysoką wydajnością konwersji elektrooptycznej (około 30-50%), z zaletami szybkości, wysokiej precyzji i niskich kosztów konserwacji, szczególnie odpowiednie do przetwarzania wsadowego średnich i cienkich płyt metalowych i jest obecnie głównym nurtem na rynku; cięcie laserem Nd:YAG głównie generuje impulsy 1,06 μm, odpowiednie do materiałów silnie odblaskowych (takich jak miedź i srebro), a także mikrootworów i precyzyjnej obróbki małych elementów, ale moc jest niska, konserwacja jest skomplikowana, a prędkość jest niska. Ogólnie rzecz biorąc, jeśli wymagana jest obróbka niemetali, można wybrać CO2; jeśli dąży się do wysokiej wydajności i precyzji cięcia metalu, preferowanym wyborem jest laser światłowodowy; a do mikroobróbki materiałów silnie odblaskowych można stosować Nd:YAG.

Czynniki wpływające na efekt cięcia laserowego

W praktyce cięcia laserowego, sam zaawansowany sprzęt nie jest w stanie zagwarantować wysokiej jakości cięcia. Na efekt końcowy wpływa wiele czynników, takich jak rodzaj i grubość materiału, rodzaj i moc lasera, prędkość cięcia i kontrola jakości, dobór gazu pomocniczego i inne. Każdy czynnik jest powiązany z innymi parametrami, dlatego do osiągnięcia celu, jakim jest wąska szczelina, mała strefa wpływu ciepła, gładka krawędź i wydajne cięcie, konieczna jest kompleksowa optymalizacja.

Rodzaj i grubość materiału

- Materiały metalowe: stal węglowa, stal nierdzewna, stop aluminium, blacha ocynkowana, miedź, stop tytanu itp. – każdy z nich charakteryzuje się inną szybkością absorpcji i charakterystyką przewodzenia ciepła dla danej długości fali lasera, a moc i prędkość wymagają dostosowania.

- Materiały niemetalowe, takie jak akryl, pleksi, drewno, tkanina itp., są najczęściej cięte laserem CO2, należy jednak uważać na spalenie materiału i szkodliwy dym.

- Grubość materiału: Cienkie płyty (<6 mm) można obrabiać za pomocą laserów światłowodowych o niższej mocy, z wąskimi szczelinami i dużą prędkością; średnie i grube płyty (6-20 mm) można obrabiać za pomocą światłowodu o średniej i dużej mocy lub lasera CO2; ultragrube płyty (>20 mm) często wymagają lasera o dużej mocy lub procesów łączonych.

Typ i moc lasera

- Dobór mocy: Zazwyczaj należy wybrać odpowiednią moc w zależności od grubości i rodzaju materiału, np. 1 kW, 2 kW, 3 kW i więcej. Im wyższa moc, tym większa maksymalna grubość cięcia, ale wzrosną również koszty i zużycie energii.

- Typ lasera: Wspomniane lasery CO2, światłowodowy i Nd:YAG mają swoje własne zastosowania. Wybór optymalnego kosztowo rozwiązania jest konieczny poprzez porównanie parametrów i analizę zapotrzebowania klientów.

Szybkość i jakość cięcia

- Regulacja prędkości: Optymalną prędkość skrawania należy ustalić poprzez cięcie próbne lub korzystając z biblioteki parametrów empirycznych. Prędkość skrawania ma wpływ na wykończenie cięcia i strefę wpływu ciepła.

- Jakość krawędzi: gładkość krawędzi, fazowanie, kolor utlenienia, zadziory itp. zależą od prędkości, położenia ogniska i wyboru gazu pomocniczego.

Gaz pomocniczy

- Tlen: Zwiększ prędkość cięcia, nadaje się do stali węglowej, ale może dojść do utlenienia spoiny.

- Azot/argon: Zapewniają wysokiej jakości krawędzie tnące, odpowiednie do stali nierdzewnej, stopów aluminium itp.; koszt jest stosunkowo wysoki.

- Powietrze: wygodne i ekonomiczne, ale może mieć wpływ na precyzję obróbki.

Kluczowe czynniki wpływające na efekt cięcia laserowego można podsumować następująco:

- Rodzaj i grubość materiału bezpośrednio wpływają na szybkość absorpcji, przewodzenie ciepła i wymaganą moc. Metale muszą odpowiednio dostosować energię; materiały niemetaliczne, takie jak akryle, wykorzystują lasery CO2 i muszą zapobiegać poparzeniom i problemom z dymem.

- Typ i moc lasera należy dobrać rozsądnie, biorąc pod uwagę grubość i właściwości materiału (np. 1 kW–3 kW). Im wyższa moc, tym większa grubość cięcia, ale jednocześnie rosną koszty i zużycie energii.

- Prędkość cięcia i kontrola jakości wymagają wsparcia biblioteki parametrów testowych; zbyt duża prędkość może łatwo doprowadzić do niepełnego cięcia, a zbyt mała prędkość spowoduje rozszerzenie strefy wpływu ciepła, powstanie zadziorów lub utleniania.

- Rodzaj i ciśnienie gazu pomocniczego (tlen, azot, powietrze) decydują o wydajności wydmuchiwania żużla, stopniu utlenienia cięcia i jakości krawędzi; właściwa regulacja gazu i ciśnienia pozwala uzyskać zarówno prędkość, jak i jakość.

Dzięki precyzyjnej regulacji i skoordynowanej optymalizacji powyższych czynników można znacząco poprawić końcowy efekt cięcia laserowego i osiągnąć cele obróbki, takie jak wysoka wydajność, wysoka precyzja i niskie koszty.

Zalety cięcia laserowego

Technologia cięcia laserowego szybko zastępuje tradycyjne metody cięcia ze względu na wysoką precyzję, wysoką wydajność i wielofunkcyjność, stając się jednym z kluczowych procesów w nowoczesnym przemyśle. Od mikronowych szczelin po złożone, zautomatyzowane linie montażowe, cięcie laserowe nie tylko poprawia jakość obróbki, ale także znacząco zwiększa wydajność produkcji. Poniższy tekst dogłębnie analizuje jego główne zalety, aby pomóc czytelnikom w pełni zrozumieć wartość cięcia laserowego.

- Wysoka precyzja i dokładność: Cięcie laserowe pozwala na uzyskanie wyjątkowo wąskich szczelin (zwykle <0,2 mm) i wysokiej dokładności pozycjonowania (do poziomu 0,01 mm) dzięki wysokiej jakości ogniskowaniu wiązki, co jest przydatne w przypadku precyzyjnego cięcia części i złożonej obróbki konturów.

- Szybkość i wydajność: W porównaniu z tradycyjnym cięciem mechanicznym, cięcie laserowe jest szybsze, szczególnie w przypadku obróbki cienkich i średnich blach. Jednocześnie można je łączyć z urządzeniami zautomatyzowanymi, aby uzyskać wydajne przetwarzanie wsadowe.

- Wszechstronność: Możliwość stosowania do różnych materiałów (metalowych i niemetalowych) i o różnej grubości; różne procesy można wykonywać po prostu zmieniając typ źródła lasera lub dostosowując parametry, co zapewnia elastyczność.

- Minimalne straty materiału: Dzięki precyzyjnej kontroli ścieżki lasera i szerokości szczeliny można zminimalizować nadmiar materiału i straty, poprawić jego wykorzystanie i obniżyć koszty.

- Wysoka powtarzalność: cięcie laserowe sterowane numerycznie CNC zapewnia spójność produkowanych masowo części, redukuje błędy ręczne i poprawia stabilność jakości produktu.

- Czyste i gładkie krawędzie: Przy odpowiednich parametrach, szczeliny nie wymagają wtórnego gratowania, co pozwala zaoszczędzić na kolejnych etapach obróbki. Jest to szczególnie widoczne w przypadku elementów wymagających wysokiej jakości wykończenia, takich jak stal nierdzewna.

- Proces bezkontaktowy: laser nie ma bezpośredniego kontaktu z przedmiotem obrabianym, a zatem nie występują żadne odkształcenia mechaniczne, co jest szczególnie przydatne w przypadku cienkich płyt i precyzyjnych części; nie ma potrzeby wymiany narzędzia, co obniża koszty konserwacji.

- Automatyzacja i elastyczność: System można bezproblemowo połączyć z automatycznym systemem załadunku i rozładunku oraz oprogramowaniem CAD/CAM, co pozwala na inteligentną produkcję. System można dostosować do potrzeb małych partii i wielu odmian.

Zalety cięcia laserowego można podsumować następująco: Po pierwsze, wysoka precyzja i dokładność umożliwiają uzyskanie szczeliny mniejszej niż 0,2 mm i dokładności pozycjonowania 0,01 mm, co gwarantuje obróbkę skomplikowanych konturów; po drugie, duża prędkość obróbki, szczególnie w przypadku blach średnich i cienkich, pozwala na wydajną produkcję seryjną dzięki systemowi automatyzacji; ponadto cięcie laserowe nadaje się do obróbki różnorodnych materiałów o różnych grubościach, a elastyczne zadania cięcia można wykonywać bez częstej wymiany sprzętu; mniejsze straty materiału, technologia wąskiej szczeliny zapewnia wysokie wykorzystanie materiału; wysoka powtarzalność zapewnia spójny rozmiar partii części; gładkie krawędzie cięcia mogą ograniczyć lub wyeliminować obróbkę wtórną; proces bezkontaktowy zapobiega naprężeniom mechanicznym i zużyciu narzędzi; jednocześnie można je łatwo łączyć z systemami CAD/CAM oraz automatycznymi systemami załadunku i rozładunku, a także charakteryzuje się wysokim stopniem automatyzacji i elastyczności. Podsumowując, cięcie laserowe ma oczywiste zalety w wielu wymiarach, takich jak precyzja, wydajność, niskie koszty i automatyzacja, i stanowi idealny wybór dla nowoczesnej produkcji przemysłowej.

Wady cięcia laserowego

Chociaż cięcie laserowe ma znaczące zalety, w praktyce napotyka ono również szereg wyzwań. Początkowe koszty sprzętu i eksploatacji związane z urządzeniami dużej mocy, wysoki współczynnik odbicia lub trudności w cięciu niektórych materiałów (takich jak miedź i aluminium), strefa wpływu ciepła (HAZ) podczas cięcia, która może wpływać na właściwości materiału, wysokie zużycie energii oraz wymagania konserwacyjne źródła światła, ścieżki optycznej i układów pomocniczych – to kluczowe czynniki, które należy w pełni uwzględnić podczas planowania projektu i doboru sprzętu.

- Wysokie koszty początkowe: Inwestycja w sprzęt do cięcia laserowego (szczególnie w maszyny do cięcia laserem światłowodowym o dużej mocy i zautomatyzowane linie produkcyjne) jest stosunkowo duża, ale w dłuższej perspektywie poprawa wydajności i jakości może obniżyć koszty.

- Ograniczenia materiałowe: cięcie niektórych materiałów silnie odblaskowych (takich jak miedź i aluminium) lub materiałów o wyjątkowo dużej grubości wymaga specjalnych procesów lub większej mocy; cięcie materiałów niemetalowych łatwopalnych wymaga zastosowania środków bezpieczeństwa przeciwpożarowego.

- Strefa wpływu ciepła (HAZ): Mimo że strefa wpływu ciepła w przypadku cięcia laserowego jest mniejsza niż w przypadku cięcia tradycyjnego, w niektórych scenariuszach wymagających wysokiej precyzji lub wydajności należy zwrócić uwagę na zmiany w organizacji materiału lub odkształcenia spowodowane działaniem ciepła.

- Zużycie energii: Urządzenia do cięcia laserowego dużej mocy mają duże zużycie energii i muszą być wyposażone w odpowiednią wydajność chłodzenia i zasilanie; należy ocenić koszty eksploatacji.

- Wymagania konserwacyjne: Źródła laserowe, systemy ścieżek optycznych, głowice tnące, systemy wydechowe i chłodzenia itp. wymagają regularnej konserwacji; szczególnie włókna optyczne i komponenty optyczne w generatorze lasera światłowodowego muszą być pyłoszczelne i szczelne.

Chociaż cięcie laserowe jest bardzo precyzyjne i wydajne, użytkownicy przed zainwestowaniem muszą zwrócić uwagę na następujące ograniczenia. Po pierwsze, inwestycja w sprzęt jest duża, a koszty konserwacji wysokie, co wywiera presję ekonomiczną na małe i średnie przedsiębiorstwa. Po drugie, niektóre materiały o wysokiej refleksyjności lub bardzo grube wymagają specjalnych procesów i większej mocy, a cięcie może nadal sprawiać trudności. Po trzecie, nawet jeśli strefa wpływu ciepła podczas cięcia laserowego jest stosunkowo niewielka, w scenariuszach z wyjątkowo wysokimi wymaganiami dotyczącymi właściwości materiału (takich jak twardość i wytrzymałość) należy zwrócić szczególną uwagę na kontrolę strefy HAZ. Ponadto ciągłe wysokie zużycie energii generuje wysokie koszty operacyjne i wymagania dotyczące chłodzenia. Wreszcie, cięcie jest w dużym stopniu uzależnione od zarządzania konserwacją: źródła laserowe, układy optyczne, chłodzenie i wyciągi itp. — wszystkie one wymagają regularnej konserwacji i kalibracji w celu zapewnienia jakości cięcia i żywotności sprzętu.

Ogólnie rzecz biorąc, aby w pełni wykorzystać zalety cięcia laserowego, kluczowe jest kompleksowe zarządzanie procesem — od wyboru sprzętu, dopasowania materiałów, optymalizacji parametrów, po utworzenie systemu konserwacji — aby osiągnąć najlepszą równowagę między kosztami a efektami.

Zastosowanie cięcia laserowego

Technologia cięcia laserowego odgrywa kluczową rolę w wielu branżach, oferując niezwykle wysoką dokładność obróbki, elastyczność w dostosowaniu materiałów oraz wysoki poziom automatyzacji. Na przykład, w przemyśle motoryzacyjnym, cięcie laserowe jest wykorzystywane do seryjnego cięcia precyzyjnych części, takich jak deski rozdzielcze, elementy podwozia, układy wydechowe itp., pomagając producentom w wydajnej produkcji złożonych konstrukcji. W przemyśle lotniczym i kosmicznym cięcie laserowe stało się niezawodnym sposobem cięcia lekkich materiałów, takich jak stopy tytanu i aluminium, co jest szczególnie przydatne w przypadku lekkich części i wysokiej kontroli tolerancji. W przemyśle elektronicznym cięcie laserowe pozwala osiągnąć precyzję obróbki płytek drukowanych, radiatorów i miniaturowych złączy na poziomie milimetrów, a nawet mikronów, co jest niezbędnym elementem produkcji PCB i przygotowania półprzewodników.

Wraz ze wzrostem zapotrzebowania na sprzęt medyczny i obróbkę instrumentów chirurgicznych, cięcie laserowe jest często wykorzystywane do produkcji precyzyjnych elementów, takich jak skalpele, stenty i implanty, dzięki bezkontaktowej metodzie obróbki i braku zadziorów. W branży oznakowania i ekspozycji reklamowych, zwłaszcza w produkcji szyldów akrylowych i metalowych, cięcie laserowe pozwala uzyskać ostre krawędzie cięcia i złożone wzory, spełniając indywidualne potrzeby wizualne. W jubilerstwie precyzyjne cięcie metali szlachetnych gwarantuje wysoką jakość gotowej biżuterii o złożonych wzorach i gładkich krawędziach.

Ponadto, przemysł tekstylny i odzieżowy również szeroko wykorzystuje lasery do cięcia tkanin, skóry i tekstyliów bez zadziorów, zwłaszcza koronek, pasków i wzorów niestandardowych. W produkcji mebli i aranżacji wnętrz technologia cięcia laserowego jest wykorzystywana do precyzyjnej obróbki drewna, płyt kompozytowych i paneli dekoracyjnych, pomagając w tworzeniu mebli i elementów dekoracyjnych o złożonej strukturze lub niepowtarzalnym stylu. Ponadto, cięcie laserowe wykazuje swoje wielofunkcyjne zalety w modelach architektonicznych, prototypowaniu edukacyjnym, produkcji form, rzemiośle reklamowym i innych dziedzinach.

Ogólnie rzecz biorąc, cięcie laserowe stało się ważnym narzędziem w dziedzinie nowoczesnej produkcji i kreatywnego projektowania dzięki dużej prędkości, wyjątkowej precyzji, bezkontaktowości i kompatybilności materiałowej. Technologia ta nieustannie przyczynia się do wzrostu wydajności i kontroli jakości w różnych gałęziach przemysłu.

Streszczenie

Technologia cięcia laserowego odgrywa ważną rolę we wszystkich dziedzinach życia, dzięki wysokiej precyzji, wydajności, wielofunkcyjności i automatyzacji. Od laserów CO2, przez światłowodowe, po zastosowania specjalne, takie jak Nd:YAG, różne źródła lasera i procesy cięcia wymagają elastycznego doboru w zależności od rodzaju materiału, grubości, wymagań jakościowych i budżetu. Kluczowe czynniki wpływające na efekt cięcia to właściwości materiału, rodzaj i moc lasera, prędkość cięcia, gaz pomocniczy oraz sterowanie ścieżką optyczną.

Uzyskaj rozwiązania laserowe

Jako firma z wieloletnim doświadczeniem w zakresie badań, rozwoju i produkcji urządzeń laserowych, Laser AccTek Dysponujemy dopracowaną technologią i bogatym doświadczeniem w dziedzinie maszyn do cięcia laserem światłowodowym, laserem CO2 itp. Nasz sprzęt doskonale sprawdza się w precyzyjnym cięciu laserowym, cięciu grubych blach laserem światłowodowym o dużej mocy, precyzyjnym cięciu stali nierdzewnej, zautomatyzowanych liniach produkcyjnych do cięcia laserowego itp., oferując rozwiązania dostosowane do indywidualnych potrzeb klienta. Niezależnie od tego, czy zależy Ci na wydajności cięcia laserowego, czy na najnowocześniejszym wykończeniu, zapewniamy zoptymalizowane wsparcie techniczne i wsparcie techniczne.

Zapraszamy do odwiedzenia naszej strony internetowej lub kontakt Skontaktuj się bezpośrednio z zespołem AccTek Laser, aby uzyskać profesjonalne sugestie dotyczące doboru, wyceny sprzętu i gwarancje posprzedażowe. Pozwól nam wspólnie poprawić jakość Twoich produktów i wydajność produkcji dzięki wiodącej technologii cięcia laserowego i wspólnie osiągnąć wyjątkową wydajność.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe