Kompleksowy przewodnik po określaniu mocy lasera dla maszyn do cięcia laserowego

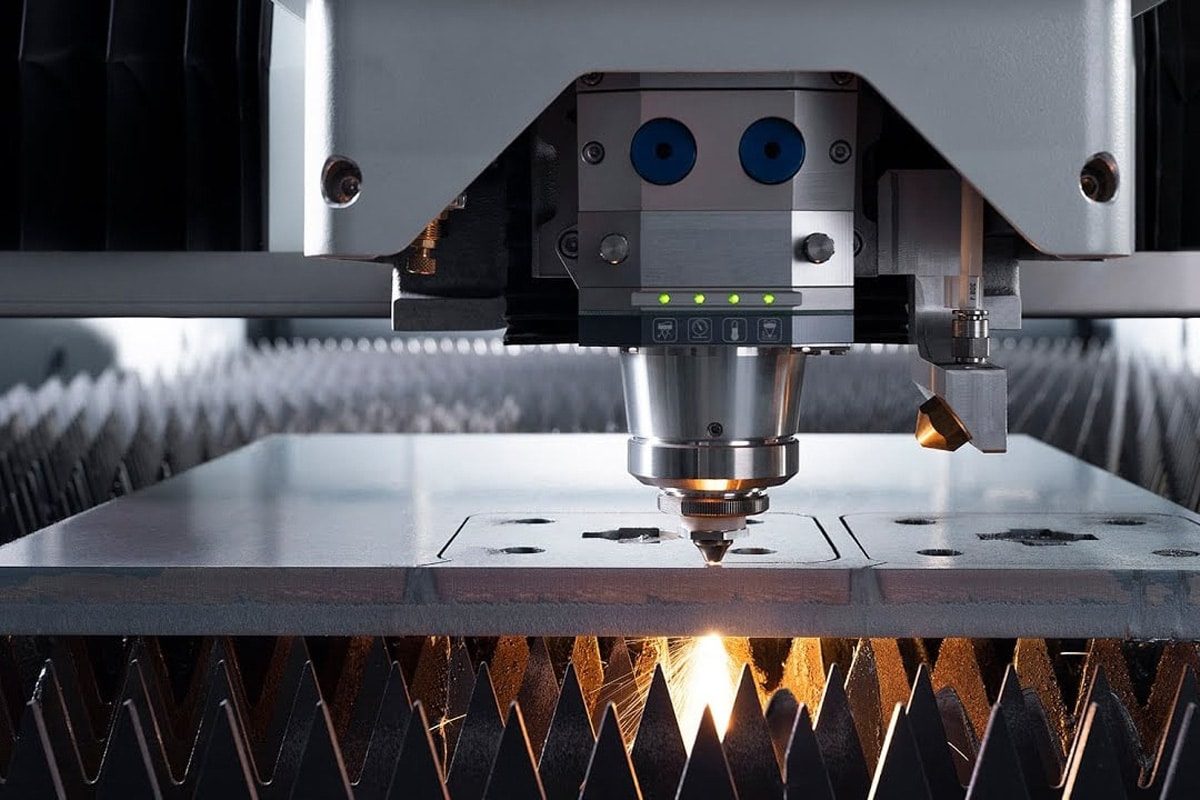

W nowoczesnej produkcji maszyny do cięcia laserowego Stały się podstawowym elementem wyposażenia w obróbce metali i produkcji przemysłowej. W porównaniu z tradycyjnymi metodami cięcia mechanicznego, cięcie laserowe, dzięki swojej wysokiej precyzji, wydajności i elastyczności, szybko stało się preferowanym rozwiązaniem w obróbce blach, przemyśle motoryzacyjnym, lotniczym i elektronicznym. Niezależnie od tego, czy tniemy cienkie blachy, czy wytwarzamy grube konstrukcje płytowe, odpowiednie ustawienia mocy lasera bezpośrednio wpływają na wydajność cięcia, jakość powierzchni cięcia i ogólne koszty produkcji.

Dla zaawansowanych maszyna do cięcia laserem światłowodowymJednym z jego kluczowych elementów jest generator laserowy. Jest on „sercem energetycznym” całego systemu, decydującym o mocy wyjściowej i stabilności wiązki. Niedostateczna moc może uniemożliwić całkowitą penetrację materiału, a nadmierna może skutkować nadmiernym stopieniem lub nierównymi krawędziami cięcia. Dlatego prawidłowe zrozumienie mocy lasera i znalezienie optymalnej równowagi parametrów dla różnych scenariuszy zastosowań to kluczowa umiejętność, którą musi opanować każdy producent i użytkownik sprzętu.

Co więcej, moc lasera jest nie tylko zależna od samego sprzętu, ale również ściśle powiązana z rodzajem i grubością materiału. Na przykład, optymalna moc cięcia stali węglowej i stali nierdzewnej znacznie się różni, podczas gdy materiały silnie odblaskowe, takie jak stopy aluminium i miedź, wymagają wyższej mocy i bardziej stabilnych generatorów laserowych. Jednocześnie coraz więcej klientów poszukuje rozwiązań do cięcia laserowego o dużej mocy, aby sprostać potrzebom automatyzacji przemysłowej, inteligentnej obróbki CNC i produkcji masowej. W tym kontekście, opanowanie regulacji i optymalizacji mocy lasera stało się kluczowe dla firm, aby zwiększyć swoją konkurencyjność, obniżyć koszty operacyjne i poprawić zadowolenie klientów.

Spis treści

Zrozumienie mocy lasera

Czym jest moc lasera?

W przypadku maszyn do cięcia laserowego moc lasera odnosi się do energii wyjściowej generatora laserowego. Mówiąc prościej, określa ona, ile energii wiązka laserowa może dostarczyć do powierzchni materiału w jednostce czasu. Moc, zazwyczaj mierzona w watach (W) lub kilowatach (kW), jest kluczowym parametrem pomiaru wydajności cięcia laserowego.

W zastosowaniach przemysłowych maszyny o różnych zakresach mocy, od laserów światłowodowych o mocy 1000 W do ultrawysokiej mocy 20 000 W (wycinarki laserowe o dużej mocy 20 kW), znacznie różnią się zakresem obróbki i możliwościami cięcia. Na przykład, lasery o niskiej i średniej mocy doskonale nadają się do obróbki cienkich blach, podczas gdy lasery o dużej mocy z łatwością tną blachy stalowe o grubości ponad 40 mm.

W przeciwieństwie do innych metod obróbki, cięcie laserowe opiera się na wysokiej gęstości energii wiązki, co umożliwia nawet w przypadku skomplikowanych, precyzyjnych operacji cięcia laserowego i mikroobróbki zachowanie niezwykle wysokiej dokładności i gładkości wykończenia. Dlatego zrozumienie koncepcji mocy lasera jest nie tylko fundamentalne dla operatorów, ale także kluczowym czynnikiem w procesie decyzyjnym firm przy wyborze i stosowaniu sprzętu.

Jak moc lasera wpływa na proces cięcia

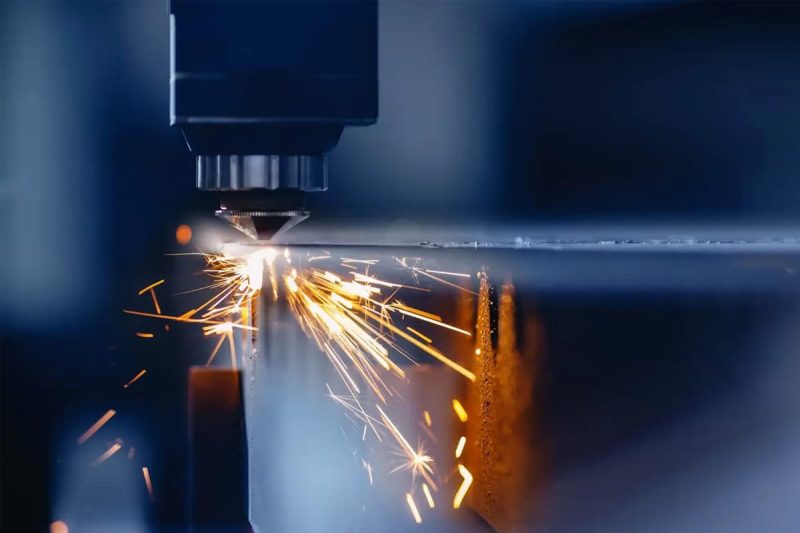

Moc lasera ma bezpośredni i znaczący wpływ na wydajność cięcia. Zbyt niska moc sprawia, że wiązka nie ma wystarczającej energii i nie może przeniknąć do obrabianego przedmiotu. Typowe problemy to niepełne cięcie, zadziory na krawędziach i wolne prędkości cięcia. Zbyt wysoka moc może prowadzić do nadmiernej szerokości szczeliny, stopienia krawędzi lub wypalenia powierzchni.

Na przykład w Stal nierdzewna W przypadku cięcia laserowego, niewystarczająca moc może powodować ciągnienie drutu lub powstawanie żużlu wzdłuż krawędzi cięcia. aluminium W przypadku cięcia laserowego nadmierna moc może łatwo spowodować nierównomierne stopienie krawędzi, co może mieć wpływ na późniejsze procesy spawania. Dla firm znalezienie odpowiedniego ustawienia mocy lasera nie tylko gwarantuje jakość cięcia, ale także znacząco zmniejsza straty materiału i zużycie energii przez urządzenia.

Moc lasera wpływa również na prędkość cięcia. Ogólnie rzecz biorąc, przy tym samym materiale i grubości, odpowiednie zwiększenie mocy może zwiększyć prędkość cięcia, a tym samym wydajność. Należy jednak pamiętać, że zwiększenie mocy musi być skoordynowane z takimi czynnikami, jak gaz tnący, położenie ogniska i jakość wiązki; w przeciwnym razie może przynieść efekt przeciwny do zamierzonego.

Związek między mocą lasera, rodzajem materiału i grubością

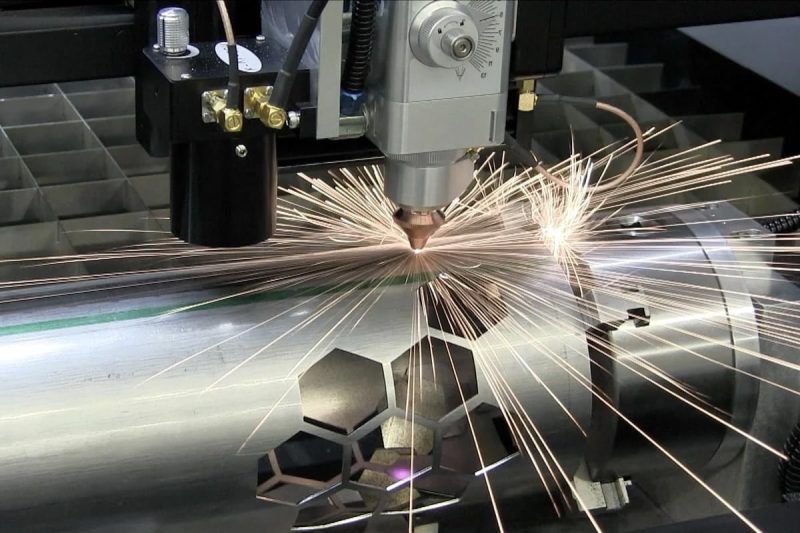

W zastosowaniach praktycznych moc lasera ściśle zależy od rodzaju i grubości materiału.

- Cięcie cienkich blach: Do stali nierdzewnej lub stal węglowa do cięcia płyt o grubości 1-3 mm wystarczająca jest maszyna do cięcia laserem światłowodowym o mocy 1000W-2000W.

- Cięcie blach średniej grubości: Jeśli grubość blachy wzrośnie do 8–20 mm, wymagany jest generator laserowy o dużej mocy 4000 W–6000 W, aby zapewnić wydajność cięcia i płynne cięcie.

- Cięcie ultragrubych blach: W przemyśle stoczniowym, mostowym i produkcji ciężkich maszyn często konieczne jest cięcie blach stalowych o grubości powyżej 30 mm. Wymaga to mocy lasera przekraczającej 10 kW, a do zapewnienia szybkiego i stabilnego cięcia wymagany jest nawet system cięcia laserem światłowodowym o mocy 20 kW.

Różne materiały mają różne wymagania dotyczące mocy lasera. Na przykład:

- Stal węglowa jest wrażliwa na tlen i można ją szybko ciąć przy użyciu odpowiedniej mocy.

- Stal nierdzewna wymaga krawędzi odpornej na utlenianie, dlatego często konieczne jest zastosowanie wyższego poziomu mocy wspomaganego azotem.

- Stop aluminium i miedź są materiałami o wysokim współczynniku odbicia, wymagającymi większej mocy lasera i stabilnej jakości wiązki, aby uniknąć uszkodzeń spowodowanych odbitym światłem.

Podsumowując, moc lasera nie jest parametrem stałym, lecz zmienną krytyczną, którą należy elastycznie dostosowywać do właściwości materiału, grubości blachy i wymagań obróbki. Tylko pełne zrozumienie zależności między mocą a materiałami pozwala na maksymalne wykorzystanie laserowych maszyn tnących w różnych zastosowaniach przemysłowych.

Czynniki wpływające na moc lasera

W rzeczywistych zastosowaniach przemysłowych moc lasera nie działa w izolacji; jest zależna od wielu czynników. Podczas ustawiania parametrów maszyny do cięcia laserowego, operatorzy muszą kompleksowo uwzględnić te czynniki, aby uzyskać wydajne, stabilne i wysokiej jakości rezultaty cięcia. Poniższe kluczowe czynniki bezpośrednio wpływają na ustawienia mocy lasera.

typ materiału

Różne materiały charakteryzują się bardzo różną szybkością absorpcji lasera, co bezpośrednio determinuje wymaganą moc lasera.

- Cięcie stali węglowej: Ze względu na wysoką absorpcję lasera, stal węglowa wymaga stosunkowo niskiej mocy lasera. Tlen jest często używany jako gaz wspomagający do szybkiego cięcia.

- Cięcie stali nierdzewnej: Do cięcia stali nierdzewnej potrzebna jest większa moc lasera, często w połączeniu z azotem, aby zapobiec utlenianiu i uzyskać gładkie krawędzie cięcia.

- Cięcie aluminium i miedzi: Materiały te charakteryzują się silnym odbiciem, co wymaga wyższej stabilności generatora laserowego i mocy wyjściowej. W przeciwnym razie odbite światło może łatwo uszkodzić soczewkę.

Grubość materiału

Grubość jest jednym z najbardziej intuicyjnych czynników wpływających na moc lasera.

- Cięcie cienkich blach: W przypadku blach o grubości 1–3 mm zazwyczaj wystarczająca jest maszyna do cięcia laserem światłowodowym o mocy 1000–2000 W.

- Produkcja blach średniej grubości: W przypadku blach stalowych o grubości 8–20 mm wymagany jest generator laserowy o dużej mocy 4000–6000 W.

- Cięcie blach o bardzo dużej grubości: W przypadku materiałów o grubości powyżej 30 mm z reguły wymagana jest moc 10 kW lub nawet 20 kW.

Zbyt niska moc może spowodować niepełne cięcie, a zbyt wysoka – nadmierne topienie. Dlatego wybór odpowiedniego zakresu mocy jest kluczowy.

Prędkość cięcia

Prędkość cięcia jest ściśle związana z mocą lasera.

- Nadmierna prędkość: Nawet przy wystarczającej mocy mogą wystąpić niepełne cięcia.

- Zbyt niska prędkość może łatwo doprowadzić do akumulacji ciepła, co może skutkować zbyt szerokim cięciem lub stopieniem krawędzi.

Dlatego w technologii cięcia laserowego CNC moc i prędkość muszą być optymalizowane w sposób skoordynowany, a optymalne dopasowanie jest zwykle ustalane poprzez testy.

Ogniskowa obiektywu

Wybór ogniskowej bezpośrednio determinuje gęstość energii wiązki laserowej na powierzchni materiału.

- Krótka ogniskowa: Nadaje się do cienkich płyt i precyzyjnego cięcia. Koncentruje energię, ale ma ograniczoną penetrację.

- Długa ogniskowa: Odpowiednia do cięcia grubych blach. Chociaż gęstość energii jest nieco niższa, głębia ostrości jest większa, co czyni ją korzystną do obróbki grubych materiałów.

Nieprawidłowe ustawienie ogniskowej, nawet przy wystarczającej mocy, może prowadzić do słabego cięcia. Dlatego w produkcji przemysłowej często konieczna jest jednoczesna regulacja ogniskowej i mocy lasera.

Jakość wiązki laserowej

Jakość wiązki (wartość M2) określa, czy laser można wystarczająco skupić na małej powierzchni. Wiązka wysokiej jakości umożliwia cięcie przy stosunkowo niskiej mocy, podczas gdy generator laserowy o słabej jakości wiązki wymaga większej mocy, aby osiągnąć ten sam efekt.

Dlatego przedsiębiorstwa muszą wybierać wydajne generatory laserów światłowodowych, które mogą znacząco poprawić dokładność cięcia i wydajność produkcji.

Wymagana jakość cięcia

Nie wszystkie zadania obróbcze wymagają najwyższej możliwej jakości cięcia.

W przypadku niektórych zastosowań obróbki zgrubnej (takich jak cięcie konstrukcji stalowych w budownictwie) umiarkowane obniżenie wymagań jakościowych może ograniczyć zużycie energii i zwiększyć prędkość skrawania.

Natomiast w przypadku produkcji wysokiej klasy (np. części lotniczych czy naczyń kuchennych ze stali nierdzewnej) wymagane są krawędzie cięcia bez zadziorów i utleniania, co wymusza bardziej precyzyjną regulację mocy.

Specyfikacje maszyny

Zakres mocy wycinarek laserowych różni się w zależności od modelu i marki. Niektóre maszyny klasy podstawowej mogą obsługiwać moc lasera zaledwie 1–3 kW, podczas gdy zaawansowane modele przemysłowe mogą być wyposażone w generatory laserowe o mocy 20 kW, co zaspokaja potrzeby ciężkiego przetwarzania przemysłowego. Ponadto, system chłodzenia, układ sterowania i konstrukcja głowicy tnącej mogą pośrednio wpływać na wydajność energetyczną.

Metody określania mocy lasera

Podczas produkcji z użyciem lasera, określenie odpowiedniej mocy lasera ma kluczowe znaczenie dla zapewnienia jakości i wydajności cięcia. Zapotrzebowanie na moc różni się znacząco w zależności od materiału, grubości i wymagań dotyczących cięcia. Brak naukowej metody pomiaru może prowadzić do problemów, takich jak niepełne cięcie, nadmierne topienie i niska wydajność cięcia. Poniższe metody są powszechnie stosowane w produkcji przemysłowej, aby pomóc użytkownikom w określeniu najbardziej odpowiedniego ustawienia mocy generatora laserowego.

Tabele zgodności materiałów

Wielu producentów sprzętu laserowego i stowarzyszeń branżowych udostępnia tabele mocy cięcia laserowego, w których podane są zalecane zakresy mocy lasera dla różnych typów i grubości materiałów.

- Na przykład do stali nierdzewnej o grubości 2 mm zaleca się zazwyczaj generator lasera światłowodowego o mocy 1500 W–2000 W;

- Do obróbki blachy ze stali węglowej o grubości 10 mm może być potrzebna moc lasera 4000 W–6000 W;

- W przypadku grubości blachy większej niż 20 mm wymagana jest maszyna do cięcia laserowego o dużej mocy 10 kW lub większej.

Wykresy te nie tylko pomagają nowym użytkownikom szybko znaleźć wartości odniesienia, ale także stanowią podstawę dla producentów przy budowaniu bazy danych procesów cięcia laserowego CNC.

Testowanie materiałów

Chociaż tabele parametrów stanowią jedynie wskazówki, w rzeczywistej produkcji różne partie materiału mogą różnić się składem chemicznym, powłokami powierzchniowymi lub warstwami tlenków, co może wpływać na optymalne ustawienie mocy lasera. Dlatego przed rozpoczęciem produkcji masowej firmy często przeprowadzają testy próbek w celu określenia optymalnych parametrów. Proces testowania zazwyczaj obejmuje:

- Regulacja mocy lasera krok po kroku;

- Obserwując gładkość krawędzi cięcia i obecność żużlu;

- Sprawdzenie, czy prędkość cięcia spełnia wymagania dotyczące efektywności produkcji.

Dzięki takiemu podejściu można uzyskać najbardziej zbliżone do idealnych rezultaty cięcia konkretnego przedmiotu obrabianego, unikając marnowania materiału lub przestojów w produkcji spowodowanych niewłaściwymi ustawieniami mocy.

Zalecenia producenta

Renomowani producenci laserów światłowodowych zazwyczaj udostępniają szczegółowe instrukcje dotyczące zalecanych mocy, oparte na konfiguracji sprzętu i doświadczeniu rynkowym. Zalecenia te często obejmują:

- Model generatora lasera światłowodowego;

- Konfiguracja głowicy tnącej;

- Rodzaj gazu wspomagającego (tlen, azot, sprężone powietrze);

- Optymalne zakresy mocy dla różnych grubości materiałów.

Przestrzeganie zaleceń producenta może skutecznie skrócić czas uruchomienia i pomóc nowym użytkownikom w szybkim przejściu do produkcji. Zalecenia producenta dotyczące parametrów są szczególnie ważne w przypadku cięcia materiałów silnie odblaskowych (takich jak aluminium i miedź), ponieważ materiały te są bardzo wrażliwe na wahania mocy lasera.

Zasoby i bazy danych online

Wraz z postępem cyfryzacji przemysłu, coraz więcej platform internetowych i baz danych oprogramowania oferuje funkcje wyszukiwania i zarządzania parametrami cięcia laserowego. Na przykład:

- Niektóre fora przemysłowe udostępniają porady dotyczące ustawień mocy dla różnych materiałów.

- Niektóre oprogramowania do zarządzania CNC (oprogramowanie do cięcia laserowego CNC) mogą tworzyć bazy danych w chmurze, umożliwiając firmom szybki dostęp do historycznie zoptymalizowanych parametrów pomiędzy zamówieniami.

- Narzędzia online do rekomendacji parametrów cięcia dostępne w branży mogą automatycznie generować zalecane zakresy mocy w oparciu o wprowadzone przez użytkownika informacje o rodzaju materiału, grubości i wymaganiach dotyczących prędkości cięcia.

Łącząc zasoby online z własnymi danymi testowymi firmy, przedsiębiorstwa mogą stopniowo budować unikalną bazę wiedzy na temat cięcia laserowego, co ma kluczowe znaczenie dla poprawy długoterminowej wydajności produkcji i redukcji kosztów operacyjnych.

Praktyczne wskazówki dotyczące ustawiania mocy lasera

Zacznij od zaleceń producenta

Podczas spawania lub cięcia laserowego, moc lasera jest najważniejszym parametrem, który bezpośrednio wpływa na jakość spoiny i precyzję krawędzi cięcia. Różne generatory laserów światłowodowych i laserów CO2 mają określone zakresy regulacji mocy i zalecane ustawienia, dlatego przestrzeganie instrukcji producenta jest najbezpieczniejszym i najbardziej naukowym punktem wyjścia. Producenci zazwyczaj określają optymalne parametry mocy dla różnych materiałów (takich jak stal nierdzewna, stop aluminium i miedź) w oparciu o jakość wiązki laserowej generatora laserowego, system chłodzenia i średnicę soczewki skupiającej. Pomaga to operatorom nie tylko uniknąć nadmiernego dopływu ciepła i zbyt szerokiej strefy wpływu ciepła (HAZ) spowodowanej nadmierną mocą, ale także zapewnia stabilność i trwałość sprzętu. W szczególności w przemyśle motoryzacyjnym, lotniczym i spawalnictwie precyzyjnej elektroniki, ścisłe przestrzeganie zalecanego zakresu mocy może znacznie ograniczyć liczbę poprawek i poprawić ogólną wydajność produkcji.

Prowadź szczegółowe zapisy

W rzeczywistej produkcji, nawet jeśli przestrzegane są parametry zalecane przez producenta, zmienna grubość przedmiotu obrabianego, prędkość spawania i cięcia mogą powodować znaczne wahania. Dlatego kluczowe jest utworzenie bazy danych parametrów mocy lasera, specyficznej dla danej fabryki. Dla każdego eksperymentu, testu lub serii produkcyjnej na dużą skalę należy rejestrować moc, czas trwania impulsu, położenie ogniska oraz użyty gaz pomocniczy (taki jak azot, tlen lub sprężone powietrze) w celu szybkiego wycofania i ponownego użycia. Proces ten nie tylko pomaga producentom poprawić spójność procesu, ale także skraca czas uruchomienia. Jest to szczególnie ważne w przypadku projektów laserowego cięcia stali nierdzewnej na dużą skalę lub spawania aluminium. Posiadanie cyfrowej bazy danych parametrów jest jak „zabezpieczenie” dla stabilnej produkcji. Co więcej, dzięki przechowywaniu tych danych firmy mogą bardziej intuicyjnie porównywać głębokość wtopienia spoiny i gładkość krawędzi cięcia przy różnych poziomach mocy podczas ciągłej optymalizacji, co stanowi podstawę do późniejszej poprawy jakości.

Eksperymentowanie i optymalizacja

Chociaż zalecenia producentów i udokumentowane bazy danych stanowią cenne źródło informacji, środowisko produkcyjne, warunki sprzętowe i potrzeby klientów w każdej fabryce mogą się różnić. Dlatego eksperymentowanie i optymalizacja są niezbędne. Dzięki systematycznemu testowaniu parametrów można obserwować zmiany w formowaniu spoiny, stabilności jeziorka spawalniczego i chropowatości powierzchni cięcia przy różnych poziomach mocy. Na przykład, w spawaniu nadwozi samochodowych, zbyt niska moc może skutkować brakiem przetopu, a zbyt wysoka – powstawaniem odprysków i pęknięć. W cięciu grubych blach laserem światłowodowym, optymalne dopasowanie mocy w połączeniu z natężeniem przepływu gazu wspomagającego ma kluczowe znaczenie dla uzyskania wysokiej wydajności i jakości cięcia. Dzięki ciągłym eksperymentom producenci mogą określić optymalną krzywą dopasowania mocy do prędkości, jeszcze bardziej usprawnić kontrolę ciepła dopływowego, zminimalizować strefę wpływu ciepła i ostatecznie poprawić zarówno jakość, jak i wydajność.

Rozwiązywanie problemów z mocą lasera

Cięcie laserowe nie jest wystarczająco głębokie

Niewystarczająca głębokość cięcia laserowego często wynika z niewystarczającej mocy wyjściowej generatora laserowego lub nieoptymalnej jakości wiązki laserowej. Niska moc lasera może skutkować słabą jakością cięcia lub widocznym żużlem na krawędziach, szczególnie podczas cięcia grubych materiałów (takich jak stal węglowa, stal nierdzewna i grube blachy ze stopów aluminium).

Do najczęstszych przyczyn należą:

- Starzenie się lub zmniejszenie mocy wyjściowej generatora laserowego;

- Zanieczyszczenie soczewki skupiającej i zmniejszona transmisja, powodujące słabe skupienie wiązki;

- Nadmierna prędkość cięcia, skutkująca niewystarczającą gęstością energii;

- Niewystarczający przepływ gazu wspomagającego, uniemożliwiający skuteczne usuwanie stopu.

Optymalizację można osiągnąć poprzez zwiększenie mocy lasera, zmniejszenie prędkości cięcia, regulację ogniskowej i kontrolę czystości soczewki optycznej. Kluczowe jest również zastosowanie odpowiedniego gazu wspomagającego. Na przykład, podczas cięcia grubych blach, tlen o wysokiej czystości może poprawić penetrację, natomiast azot jest bardziej odpowiedni do cięcia wysokiej jakości stali nierdzewnej.

Nadmierne spalanie lub topienie podczas cięcia laserowego

Jeśli podczas cięcia laserowego na krawędzi pojawią się nadmierne stopienie, ślady przypaleń lub widoczne zadziory, oznacza to nadmierną moc lasera lub niewłaściwą kontrolę ciepła. Szczególnie podczas cięcia cienkich materiałów (takich jak blachy ze stali nierdzewnej, płyty aluminiowe i miedź), nadmierna moc lasera często powoduje przegrzanie powierzchni materiału, co skutkuje przebarwieniami na krawędziach i nadmierną dyfuzją stopu.

Do najczęstszych przyczyn należą:

- Ustawienie mocy lasera jest zbyt wysokie, co skutkuje gęstością energii przekraczającą tolerancję materiału.

- Prędkość cięcia jest zbyt niska, co powoduje zbyt długie nagrzewanie się jeziorka stopionego metalu.

- Niewystarczające ciśnienie gazu wspomagającego, powodujące gromadzenie się resztek żużla w szczelinie cięcia;

- Średnica plamki jest zbyt mała, co powoduje nadmierną koncentrację energii.

Rozwiązania obejmują:

- Odpowiednie zmniejszenie mocy lasera i dostosowanie jej do optymalnego stosunku mocy do prędkości;

- Zwiększenie prędkości cięcia zmniejsza gromadzenie się ciepła w jednym punkcie.

- Użycie odpowiedniego azotu lub sprężonego powietrza w celu uzyskania czystej krawędzi cięcia;

- W razie konieczności wymień lub ponownie skalibruj soczewkę optyczną, aby poprawić skupienie wiązki laserowej.

Unikanie nadmiernego topnienia jest szczególnie ważne w takich dziedzinach, jak precyzyjna obróbka części, produkcja obudów elektronicznych i cięcie elementów wyposażenia wnętrz samochodowych, ponieważ ma to bezpośredni wpływ na dokładność montażu części i estetykę powierzchni.

Niespójne wyniki cięcia laserowego

Jeżeli podczas produkcji masowej pojawiają się niejednolite rezultaty cięcia laserowego, na przykład gładkie krawędzie na niektórych elementach obrabianych i zadziory lub niekompletne cięcia na innych, często wskazuje to na wahania stanu sprzętu lub ustawień parametrów.

Możliwe przyczyny to:

- Niestabilność mocy wyjściowej generatora laserowego;

- Niewłaściwe dopasowanie prędkości i mocy cięcia;

- Zanieczyszczenie soczewki lub odchylenie ścieżki optycznej powodujące pogorszenie jakości plamki laserowej;

- Wahania ciśnienia gazu wspomagającego powodujące nierównomierne usuwanie żużla;

- Różnice w składzie lub grubości materiału pomiędzy partiami.

Rozwiązania obejmują:

- Sprawdź stabilność generatora laserowego, aby mieć pewność, że może on stale wytwarzać zadaną moc.

- Regularnie przeprowadzaj konserwację układu optycznego, w tym czyszczenie i wymianę soczewki skupiającej i reflektora;

- Optymalizacja parametrów procesu w celu zapewnienia optymalnej równowagi pomiędzy prędkością cięcia i mocą lasera.

- Kontroluje układ gazowy w celu zapewnienia stabilnego ciśnienia i przepływu gazu.

- Dokonuj kontroli surowców, aby uniknąć wahań jakości spowodowanych różnicami między partiami.

Dzięki rygorystycznemu monitorowaniu parametrów i konserwacji zapobiegawczej przedsiębiorstwa mogą nie tylko zmniejszyć liczbę niezgodności, ale także znacząco poprawić wydajność produkcji i wydłużyć czas sprawności maszyn, co jest szczególnie istotne w branży obróbki metali i precyzyjnego wytwarzania.

Streszczenie

Podsumowując, prawidłowe ustawienie mocy lasera jest kluczowym czynnikiem decydującym o jakości cięcia i spawania laserowego. Niezależnie od tego, czy chodzi o cięcie stali nierdzewnej, stopów aluminium lub miedzi, czy spawanie części samochodowych, podzespołów elektronicznych czy maszyn precyzyjnych, moc lasera jest ściśle powiązana z rodzajem materiału, jego grubością, prędkością cięcia, układem optycznym i gazem asystującym. Dzięki dogłębnemu zrozumieniu czynników wpływających na moc, przestrzeganiu zaleceń producenta, utworzeniu bazy danych parametrów procesu oraz optymalizacji eksperymentalnej, firmy mogą skutecznie ograniczyć strefę wpływu ciepła (HAZ), zminimalizować liczbę poprawek i odpadów oraz osiągnąć równowagę między wysoką wydajnością a precyzją.

W rzeczywistej produkcji, jeśli wystąpią problemy, takie jak niewystarczająca głębokość cięcia, nadmierne przypalanie lub topienie, czy też niespójne rezultaty cięcia, odpowiednie rozwiązywanie problemów i regulacja parametrów często pozwalają szybko przywrócić idealną jakość cięcia. Zapewnia to nie tylko wygląd i precyzję produktu końcowego, ale także znacząco poprawia stabilność i konkurencyjność linii produkcyjnej.

Jako profesjonalny producent urządzeń do cięcia laserowego, Laser AccTek z o.o. angażuje się w dostarczanie klientom na całym świecie wysokowydajnych rozwiązań w zakresie generatorów laserowych oraz usług dostosowanych do indywidualnych potrzeb. Nasz sprzęt charakteryzuje się stabilnością mocy, jakością wiązki i wydajnością cięcia, dzięki czemu idealnie nadaje się do przetwarzania w wielu branżach i przy różnych materiałach. Jeśli szukasz niezawodnego partnera, skontaktuj się z nami. Skontaktuj się z nami aby uzyskać rozwiązania w zakresie cięcia i spawania laserowego, które najlepiej odpowiadają potrzebom Twojej produkcji.

Różne materiały mają różne wymagania dotyczące mocy lasera. Na przykład:

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe