Kompleksowy przewodnik po wyborze odpowiedniej maszyny do cięcia laserowego

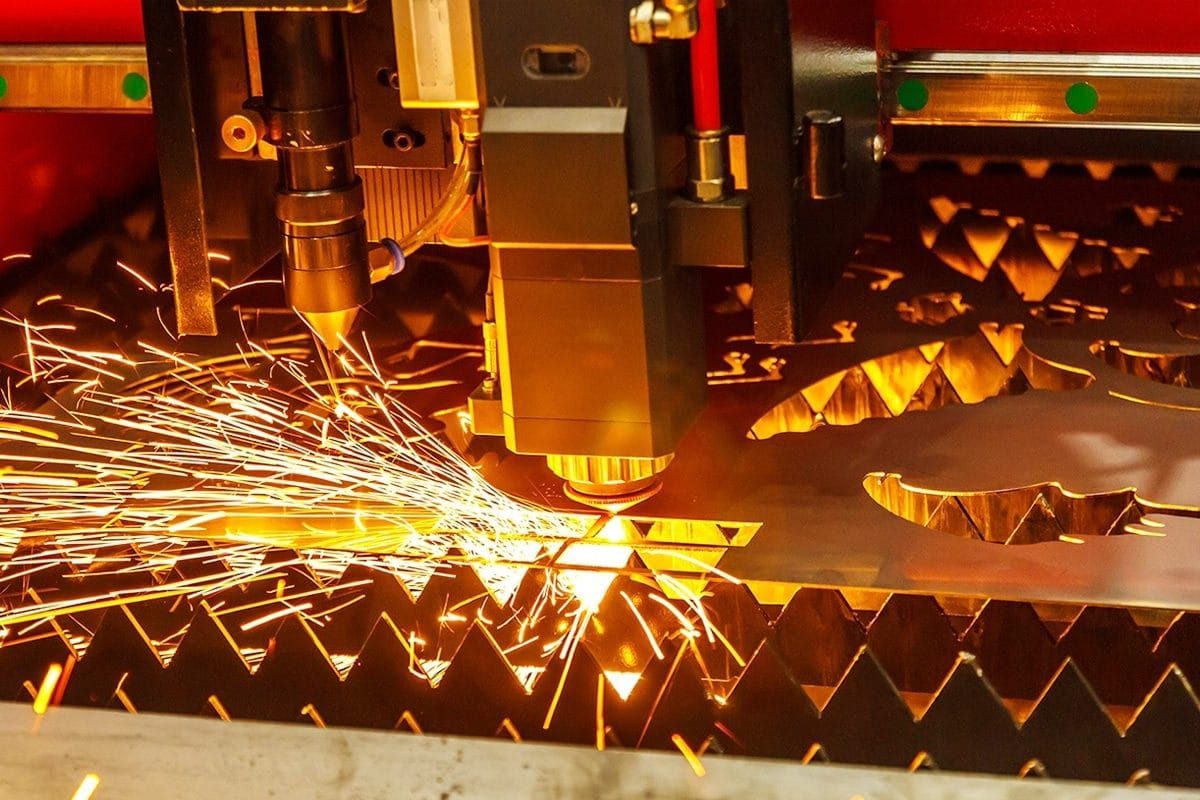

W obliczu gwałtownej transformacji i postępującej automatyzacji we współczesnym przemyśle wytwórczym, technologia cięcia laserowego stopniowo zastępuje tradycyjne metody obróbki metali, takie jak cięcie, tłoczenie i cięcie plazmowe, stając się jedną z najpowszechniej stosowanych zaawansowanych technologii przetwarzania w różnych procesach produkcyjnych. Niezależnie od tego, czy chodzi o precyzyjne urządzenia medyczne, złożone części lotnicze, wytrzymałe elementy konstrukcyjne dla przemysłu motoryzacyjnego, czy też precyzyjne metalowe tabliczki znamionowe, obróbkę blachy czy obudowy urządzeń elektronicznych, lasery światłowodowe do cięcia oferują znaczące zalety, takie jak wysoka prędkość, stabilność, precyzja i niższe koszty produkcji. Cięcie laserowe nie tylko skutecznie zwiększa wydajność przetwarzania, ale także pomaga firmom osiągnąć elastyczność produkcji i zmniejszyć zależność od pracy ręcznej dzięki zautomatyzowanym systemom sterowania i inteligentnym bibliotekom procesów, co dodatkowo zwiększa ich konkurencyjność na rynku.

Wraz z ciągłym udoskonalaniem technologii laserowej, rośnie również liczba rodzajów urządzeń do cięcia laserowego. Od platformowych laserowych maszyn do cięcia światłowodowego, w pełni zamkniętych laserowych maszyn do cięcia i szybkich maszyn do cięcia z wymiennymi stołami, po laserowe maszyny do cięcia rur zaprojektowane specjalnie do obróbki rur i profili, systemy cięcia laserowego o różnych konfiguracjach i mocy szybko dostosowują się do różnych scenariuszy branżowych. Znaczne różnice w konfiguracji laserowych maszyn tnących dostępnych na rynku często powodują, że firmy mają problem z wyborem modelu: czy wybrać laserową maszynę o dużej mocy ze względu na wydajność, czy maszynę o średniej mocy, aby zrównoważyć koszty i precyzję? Czy chodzi o markę i gwarancje serwisowe, czy o ogólną wydajność przetwarzania i potencjał przyszłej ekspansji? Oczywiste jest, że wybór laserowego urządzenia tnącego nie jest już prostą kwestią “większa moc znaczy lepiej” lub “niższa cena to zaleta”.”

Dlatego przy zakupie urządzeń do cięcia laserowego firmy muszą dokonać wielowymiarowej oceny i porównania. Ten kompleksowy przewodnik pomoże Ci systematycznie przeanalizować, jak wybrać najbardziej odpowiedni model i konfigurację urządzenia do cięcia laserowego dla Twojej firmy, biorąc pod uwagę kluczowe czynniki, takie jak rzeczywiste potrzeby aplikacji, rodzaj materiału, grubość cięcia, konfiguracja mocy lasera, specyfika zastosowań w branży, porównanie marek, system obsługi posprzedażowej oraz długoterminowy zwrot z inwestycji. Niezależnie od tego, czy szukasz lasera światłowodowego o średniej mocy, odpowiedniego do małych i średnich partii produkcyjnych, czy planujesz zakup wysokiej mocy, zaawansowanego systemu cięcia laserowego do zautomatyzowanej linii produkcyjnej, ten artykuł dostarczy Ci profesjonalnych, praktycznych i cennych wskazówek dotyczących wyboru, które pomogą Ci uniknąć problemów, takich jak przeinwestowanie lub niewystarczająca wydajność sprzętu.

Spis treści

Jasno określ swoje potrzeby produkcyjne

Przed wyborem maszyny do cięcia laserowego, najważniejszym, a często pomijanym, krokiem jest dogłębne zrozumienie potrzeb w zakresie przetwarzania. Tylko poprzez jasne zdefiniowanie kluczowych czynników, takich jak właściwości materiału, dokładność cięcia, wydajność produkcji i skalowalność, można w pełni określić, która maszyna do cięcia laserem światłowodowym najlepiej sprawdzi się w Państwa firmie. Urządzenia do cięcia laserowego nie są produktem generycznym, lecz rozwiązaniem przemysłowym, które musi być w pełni kompatybilne z Państwa branżą, scenariuszem produkcji i celami przetwarzania.

Rodzaj materiału określa konfigurację lasera

Co głównie tniesz? Stal nierdzewną? Stal węglową? Stopy aluminium? A może materiały silnie odblaskowe, takie jak miedź i tytan? Różne materiały mają zupełnie inne wymagania dotyczące absorpcji lasera, stabilności cięcia i jakości wiązki. Na przykład stal nierdzewna i stal węglowa nadają się do większości laserów światłowodowych o średniej i dużej mocy, ale materiały silnie odblaskowe, takie jak aluminium i miedź, wymagają większej stabilności wiązki i wysokiej jakości źródła laserowego, aby uniknąć uszkodzeń układu optycznego spowodowanych odbiciem.

Ponadto grubość materiału również determinuje wybór sprzętu:

- Jeżeli obrabiasz głównie cienkie i średnio grube blachy (1-12 mm), moc lasera 1,5 kW-6 kW jest zazwyczaj wystarczająca;

- Jeśli często obrabiasz grube blachy (powyżej 20 mm) lub potrzebujesz obróbki wielkoseryjnej, zaleca się wybór maszyny do cięcia laserowego o mocy 8 kW, 12 kW lub nawet większej, wyposażonej w profesjonalną głowicę tnącą i stabilny układ chłodzenia.

- Jeżeli Twoja działalność obejmuje obróbkę rur, rozważ modele z osią obrotową (laser do rur) lub maszyny przeznaczone specjalnie do cięcia rur laserem.

Weź pod uwagę wymaganą dokładność i prędkość cięcia

Wiele osób kupujących po raz pierwszy wycinarkę laserową zazwyczaj zwraca uwagę jedynie na “jak szybko działa i czy moc jest wystarczająca”. Jednak w zastosowaniach praktycznych wymagania dotyczące dokładności są często ważniejsze niż szybkość, szczególnie w następujących sytuacjach:

- Przemysł lotniczy i kosmiczny, urządzenia medyczne, precyzyjna obróbka blach: wymagania krawędzi tnących bez zadziorów i wyjątkowo małych odchyleń wymiarowych;

- Znaki reklamowe i kreatywne dekoracje: dążenie do bogactwa szczegółów w wycinanych wzorach i gładkich cięciach;

- Projektowanie prototypów oraz badania i rozwój dydaktyczny: wymagania wysokiej adaptowalności materiałów i stałej, powtarzalnej dokładności cięcia.

Jeśli w Twojej firmie priorytetem jest obróbka o wysokiej precyzji, wówczas ważniejsza od mocy lasera jest wydajność systemu sterowania, jakość wiązki, marka głowicy laserowej, serwosilnik i konfiguracja szyny prowadzącej.

Tryby produkcji i planowanie wydajności wpływają na wybór sprzętu

Tryby produkcji w znacznym stopniu determinują rodzaj potrzebnego sprzętu: jeśli obsługujesz duże zamówienia OEM i priorytetowo traktujesz wydajność produkcji, szybkość dostaw i stabilność sprzętu, wówczas kluczowe stają się generatory laserowe dużej mocy, platformy wymienne, szybkie systemy napędowe oraz funkcje automatycznego załadunku i rozładunku.

Jeśli jednak Twoja działalność obejmuje zamówienia wielowariantowe, małoseryjne i wysoce elastyczne, np. lekka produkcja, niestandardowe dekoracje, centra badawczo-rozwojowe lub studia prototypowania, powinieneś skupić się na:

- Łatwość przełączania programów

- Inteligentny system operacyjny

- Wsparcie dla szybkiego importu rysunków

- Stabilna obróbka różnych materiałów

Ograniczenia budżetowe i kwestie związane z długoterminowymi inwestycjami

Zwrot z inwestycji w wycinarkę laserową wynika nie tylko z ceny zakupu, ale również z długoterminowej, stabilnej eksploatacji, kosztów produkcji, bezpieczeństwa, kosztów konserwacji oraz możliwości modernizacji i rozbudowy. Ustalając budżet, firmy powinny wziąć pod uwagę następujące czynniki długoterminowe:

- Czy marka generatora laserowego jest stabilna i niezawodna, a jej żywotność jest wystarczająco długa?

- Czy koszty długoterminowej konserwacji są wysokie i czy kluczowe podzespoły są łatwe do wymiany?

- Czy system operacyjny jest łatwy do zrozumienia i czy szkolenie z jego obsługi wymaga znacznych nakładów finansowych?

- Czy obsługuje przyszłe ulepszenia mocy lasera lub dodanie funkcji automatyzacji?

Czasami wybór sprzętu o nieco wyższej inwestycji początkowej, ale większej stabilności długoterminowej i niższych kosztach konserwacji jest prawdziwie “opłacalną” opcją. Wycinarka laserowa to nie tylko maszyna; to fundament przyszłej, inteligentnej modernizacji produkcji firmy. Z perspektywy rozwoju technologicznego, zautomatyzowany załadunek i rozładunek, zintegrowane cięcie i gięcie/spawanie laserowe, integracja z systemem MES oraz zdalna konserwacja i diagnostyka stają się nowymi standardami w produkcji przemysłowej. Jeśli planujesz rozszerzyć działalność w przyszłości, zaleca się wcześniejsze rozważenie następujących kwestii:

- Czy sprzęt obsługuje zwiększenie mocy?

- Czy istnieją interfejsy zarezerwowane dla osi obrotowych lub modułów automatyki?

- Czy system sterowania obsługuje zdalny monitoring lub zarządzanie systemem fabrycznym?

- Czy marka generatorów laserowych charakteryzuje się skalowalnością technologiczną?

Jasne zdefiniowanie potrzeb produkcyjnych to nie tylko stwierdzenie: “Muszę ciąć blachy o określonej grubości i wymagać określonej mocy”, ale kompleksowa ocena z wielu perspektyw, uwzględniająca materiały, wydajność, precyzję, koszty inwestycji i przyszłą skalowalność. Im bardziej dogłębna będzie ta analiza, tym bardziej pomoże Ci uniknąć ślepej inwestycji i wyboru niewłaściwego sprzętu, co przełoży się na wyższą wydajność produkcji i szybszy zwrot z inwestycji dla Twojej firmy.

Zrozumienie konfiguracji maszyn do cięcia laserowego

Po sprecyzowaniu potrzeb produkcyjnych, kolejnym krokiem nie jest natychmiastowe zapoznanie się z wycenami, ale raczej dogłębne zrozumienie podstawowych konfiguracji maszyny do cięcia laserowego. Różne konstrukcje urządzeń, typy źródeł lasera, wydajność głowicy tnącej, systemy chłodzenia, systemy sterowania i poziomy inteligencji mają bezpośredni wpływ na rezultaty cięcia, stabilność i koszty konserwacji. Prawidłowe zrozumienie tych konfiguracji jest jak zrozumienie silnika, podwozia i układu przeniesienia napędu samochodu – jest kluczowe dla rzeczywistej oceny “twardej mocy” i “potencjału” maszyny do cięcia laserowego.”

Łóżko otwarte kontra łóżko zamknięte

Wygląd i budowa urządzenia do cięcia laserowego determinują sposób jego działania, bezpieczeństwo i możliwe scenariusze zastosowania.

- Otwarte łoże: Prosta konstrukcja, łatwy załadunek i rozładunek, nadaje się do obróbki cienkich i średniej grubości płyt oraz do małych i średnich zakładów produkcyjnych; łatwa w codziennej konserwacji i stosunkowo tania. Wadą jest jednak słabsza kontrola pyłu i oparów oraz brak całkowicie zamkniętej ochrony.

- Zamknięta maszyna do cięcia laserowego (konstrukcja całkowicie zamknięta): Wyposażona w całkowicie zamkniętą osłonę ochronną oraz system filtracji pyłu i oparów, zapewniając wysoki poziom bezpieczeństwa i czystsze środowisko cięcia. Nadaje się do zastosowań w takich branżach jak produkcja motoryzacyjna, sprzęt medyczny i precyzyjna obróbka blach, a także spełnia przemysłowe normy środowiskowe w regionach takich jak Europa i Stany Zjednoczone. Bardziej odpowiednia dla firm o wyższych wymaganiach dotyczących wizerunku fabryki, ochrony środowiska i stabilności zdolności produkcyjnych.

Wybór zależy nie tylko od dostępnej powierzchni warsztatowej i budżetu, ale także od charakteru branży, polityki ochrony środowiska i przyszłego kierunku rozwoju firmy.

Moc lasera: Nie im wyższa tym lepsza, ale im lepsze dopasowanie

Moc lasera bezpośrednio wpływa na grubość cięcia, prędkość i wydajność obróbki, ale nie oznacza to, że wyższa moc zawsze jest lepsza. Firmy powinny dokonać kompleksowej oceny w oparciu o grubość materiału, obciążenie pracą przy cięciu i cele dotyczące zdolności produkcyjnych:

- 1 kW–3 kW: Nadaje się do obróbki cienkich blach, szyldów reklamowych, prototypów blach i małoseryjnej obróbki niestandardowej.

- 3 kW–6 kW: Nadaje się do zakładów produkujących blachę, podwozia i szafki, sprzęt kuchenny i ogólnego przemysłu wytwórczego.

- 6 kW–12 kW: Nadaje się do przemysłowego przetwarzania wsadowego, cięcia grubych blach, produkcji pojazdów i maszyn budowlanych.

- Powyżej 12 kW: Nadaje się do przemysłu metalowego wymagającego dużej wytrzymałości, np. budowy statków, przemysłu ciężkiego, mostów i urządzeń energetycznych.

Należy pamiętać, że większa moc nie oznacza tylko cięcia grubszych materiałów; oznacza ona również wyższą prędkość cięcia, niższe koszty jednostkowe i lepsze wyniki cięcia (gładsze krawędzie, cieńsze warstwy tlenku).

Marka generatora laserowego

Generator laserowy to “serce” maszyny do cięcia laserowego, bezpośrednio wpływające na rezultaty cięcia, stabilność sprzętu i koszty eksploatacji. Obecnie do popularnych marek generatorów laserów światłowodowych należą IPG, Raycus, Max i JPT. Wybierając generator laserowy, należy wziąć pod uwagę następujące aspekty:

- Czy jakość wiązki jest stabilna?

- Czy umożliwia cięcie grubych płyt i materiałów silnie odblaskowych?

- Czy koszty utrzymania są kontrolowalne?

- Czy posiada inteligentne funkcje monitorowania (wykrywanie zasilania, diagnostyka ścieżki optycznej)?

- Czy marka oferuje globalny serwis posprzedażowy?

Marki krajowe mają przewagę pod względem opłacalności i kosztów konserwacji, podczas gdy marki importowane są bardziej konkurencyjne pod względem stabilności dużej mocy i precyzyjnego przetwarzania.

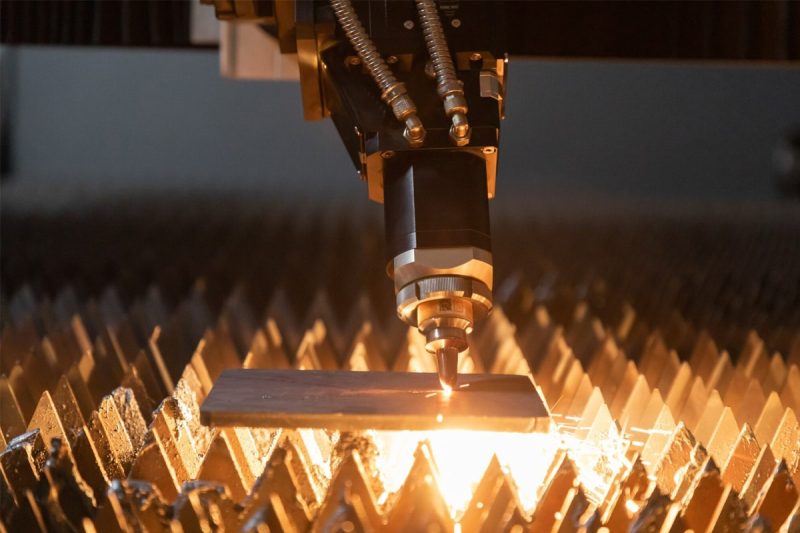

Laserowa głowica tnąca

Głowica tnąca odpowiada nie tylko za skupienie wiązki laserowej, ale również wpływa na dokładność cięcia, skuteczność przebijania i żywotność. Wysokowydajne głowice tnące zazwyczaj posiadają takie funkcje, jak automatyczne ogniskowanie, inteligentny system antykolizyjny, monitorowanie temperatury i automatyczne czyszczenie, co czyni je szczególnie przydatnymi do obróbki materiałów silnie odblaskowych oraz cięcia grubych blach.

Klienci przemysłowi zajmujący się produkcją na dużą skalę mogą skorzystać z funkcji automatycznego ustawiania ostrości i śledzenia wysokości, które znacząco zwiększają wydajność, skracają czas ręcznej regulacji i zapewniają stabilną jakość cięcia.

Stół wymienny, oś obrotowa i automatyczny system załadunku/rozładunku

Jeśli firma ma dużą liczbę zamówień, dużą dzienną objętość cięcia i napięte harmonogramy dostaw, maszyna do cięcia laserowego z podwójną platformą wymiany może znacznie poprawić wydajność produkcji — podczas gdy urządzenie tnie, materiały można ładować i rozładowywać po drugiej stronie, co przekłada się na niemal całkowity brak czasu oczekiwania.

Jeśli cięcie dotyczy rur, okrągłych rur ze stali nierdzewnej, rur kwadratowych lub profili, należy wziąć pod uwagę modele z osią obrotową lub dedykowane urządzenia do cięcia rur laserem.

Firmy planujące modernizację do inteligentnej fabryki mogą dodatkowo zintegrować systemy automatycznego załadunku i rozładunku, zautomatyzowane systemy magazynowania oraz systemy MES, aby zautomatyzować działanie linii produkcyjnej do cięcia laserowego.

System chłodzenia

Układ chłodzenia jest jedną z kluczowych konfiguracji w urządzeniach laserowych. Jego funkcją jest utrzymanie stabilnej temperatury generatora laserowego, głowicy tnącej i układu sterowania elektrycznego. Urządzenia laserowe dużej mocy wymagają profesjonalnego systemu chłodzenia, aby zapewnić stabilną emisję wiązki, wydłużyć żywotność generatora laserowego i obniżyć koszty konserwacji.

System sterowania

System sterowania nie tylko kontroluje pracę urządzenia, ale także wpływa na wydajność produkcji, metody importu rysunków, planowanie ścieżki cięcia, optymalizację przebijania, zarządzanie materiałami eksploatacyjnymi i diagnostykę usterek. Wysokiej jakości system sterowania laserem zazwyczaj obejmuje:

- Obsługa szybkiego importowania różnych formatów rysunków, takich jak DXF i IGES

- Automatyczna optymalizacja ścieżek cięcia w celu ograniczenia biegu jałowego

- Zdalna diagnostyka usterek, analiza zleceń roboczych i inteligentne przypomnienia o konserwacji

- Możliwość integracji z inteligentnymi systemami produkcyjnymi MES

Im wyższy poziom inteligencji, tym bardziej odpowiedni jest sprzęt do długoterminowego rozwoju i zautomatyzowanej modernizacji produkcji przedsiębiorstwa. Zrozumienie konfiguracji maszyny do cięcia laserowego jest jak rozszyfrowanie jej wydajnościowego DNA. Tylko rozumiejąc wartość techniczną konfiguracji, możesz naprawdę “mądrze wydać pieniądze, kupić odpowiednią maszynę i używać jej przez długi czas” podczas dokonywania wyboru.

Rozważania dotyczące konkretnych branż i zastosowań

Przy zakupie lasera światłowodowego, wymagania procesowe często znacznie różnią się w zależności od branży. Ten sam sprzęt, moc, konfiguracja lub platforma tnąca mogą działać i zapewniać zupełnie inną wartość w różnych środowiskach produkcyjnych firm. Dlatego też, trafny wybór, oparty na specyficznych potrzebach danej branży, może nie tylko poprawić wydajność cięcia i dokładność obróbki, ale także uniknąć strat kosztów wynikających z niedopasowania konfiguracji.

Przemysł obróbki metali

Branża obróbki metali jest jedną z najczęściej wykorzystywanych branż dla laserów światłowodowych. Od obróbki cienkich blach po cięcie grubych płyt, od produkcji części niestandardowych po produkcję masową, obowiązują surowe wymagania dotyczące stabilności urządzeń, jakości wiązki i powtarzalności cięcia. W przypadku zakładów zajmujących się głównie obróbką stal węglowa, Stal nierdzewna, I aluminium W przypadku płyt, to czy sprzęt posiada technologię szybkiego przebijania, doskonałą jakość powierzchni cięcia i długoterminową niezawodność działania często bezpośrednio wpływa na ogólną wydajność produkcji i możliwość realizacji zamówień.

Firmy zajmujące się obróbką metali zazwyczaj muszą przetwarzać wiele materiałów, dlatego powinny priorytetowo traktować kompletność biblioteki parametrów cięcia i możliwość dostosowania do materiałów odblaskowych. W przypadku obróbki głównie blach średniej grubości (6–20 mm), zaleca się wybór zakresu mocy 6–12 kW, aby uzyskać wyższe prędkości cięcia i bardziej stabilną jakość powierzchni cięcia. W przypadku zakładów pracujących w systemie wielozmianowym lub 24/7, wytrzymałość konstrukcyjna obrabiarki, marka szyny prowadzącej i żywotność systemu serwo również będą miały wpływ na długoterminową wartość inwestycji.

Przemysł motoryzacyjny

Branża motoryzacyjna w dużym stopniu opiera się na powtarzalności i spójności wymiarowej cięcia laserowego. Niezależnie od tego, czy chodzi o blachę karoserii, części podwozia, czy elementy konstrukcyjne, cięcie laserowe musi spełniać surowe standardy procesowe, zapewniając jednocześnie wysoką prędkość obróbki i spójność partii.

Obróbka mechaniczna w przemyśle motoryzacyjnym zazwyczaj wymaga wysokiego stopnia automatyzacji, dlatego należy skupić się na konfiguracjach takich jak automatyczny załadunek i rozładunek, wieżowe systemy magazynowania, automatyczne ogniskowanie głowicy laserowej oraz monitorowanie online. Możliwość cięcia lekkich materiałów, takich jak stopy aluminium i stopy magnezu, jest szczególnie istotna; należy wybierać urządzenia z kontrolą mocy w czasie rzeczywistym i doskonałym trybem wiązki. W przypadku powierzchni zakrzywionych lub elementów o nieregularnych kształtach, należy rozważyć, czy potrzebna jest maszyna do cięcia laserowego 3D, czy zrobotyzowana jednostka do obróbki laserowej.

Branża reklamy i oznakowania

Branża reklamowa skupia się głównie na cięciu cienkich blach, ze szczególnym uwzględnieniem gładkości powierzchni cięcia i jakości cięcia małych znaków, zwłaszcza w przypadku cięcia laserowego stali nierdzewnej i blach ocynkowanych, które są bardzo wrażliwe na efekty krawędziowe i dokładność cięcia małych grafik.

W branży reklamowej zazwyczaj wykorzystuje się cienkie materiały (0,5–3 mm), więc sprzęt o dużej mocy nie jest konieczny; moc 1,5–3 kW wystarcza do większości zastosowań. Nacisk kładziony jest na możliwość wycinania małych, okrągłych otworów, małych czcionek i skomplikowanych kształtów. Źródła laserowe o doskonałej jakości wiązki znacznie poprawiają precyzyjne rezultaty obróbki. Branża charakteryzuje się zróżnicowaniem i szybką zmianą zamówień, dlatego sprawne przełączanie materiałów i łatwość obsługi oprogramowania mają kluczowe znaczenie dla wydajności produkcji.

Przemysł lotniczy

Sektor lotniczo-kosmiczny wymaga niezwykle wysokiej precyzji i wydajności materiałów, często obejmujących trudne w obróbce materiały, takie jak stopy tytanu i stopy na bazie niklu, co stawia wyższe wymagania dotyczące niezawodności i jakości cięcia sprzętu laserowego.

Do obróbki materiałów o wysokiej wartości należy wybrać wysokiej klasy laser światłowodowy o stabilnej jakości wiązki i niskiej strefie wpływu ciepła. W przypadku grubych stopów tytanu lub stopów żaroodpornych, źródła laserowe o dużej mocy (≥12 kW) oferują znaczące korzyści w zakresie wydajności i powtarzalności cięcia. Niektóre komponenty lotnicze wymagają skomplikowanych krzywizn lub precyzyjnych wzorów, co wymusza zastosowanie precyzyjnego systemu śledzenia i zaawansowanego systemu sterowania ruchem.

Przemysł elektroniczny i medyczny

Typowe obiekty przetwórcze w tej dziedzinie obejmują ultracienkie arkusze stali nierdzewnej, precyzyjne części i małe elementy konstrukcyjne, wymagające wyjątkowo wysokiej precyzji, minimalnej strefy wpływu ciepła i integralności przedmiotu obrabianego.

Przemysł elektroniczny kładzie nacisk na wyjątkowo małe szerokości szczeliny cięcia i obróbkę o niskim poziomie odkształceń, co sprawia, że odpowiednie są źródła laserowe o wyższej jakości wiązki. Przemysł medyczny często wykorzystuje stal nierdzewną 316L i tytan, co wymaga sprzętu o stabilnych możliwościach cięcia przy niskiej mocy i precyzyjnych funkcjach sterowania. W przypadku masowej produkcji urządzeń medycznych, powtarzalność i możliwości mikrocięcia powinny być kluczowymi czynnikami.

W różnych łańcuchach przemysłowych rola laserów światłowodowych jest zróżnicowana. Sprzęt rzeczywiście odpowiedni dla firmy często nie jest tym o “największej mocy” lub “najdroższej konfiguracji”, ale raczej rozwiązaniem precyzyjnie dopasowanym do charakterystyki procesu, właściwości materiałów i długoterminowego planowania produkcji w danej branży. Niezależnie od tego, czy działasz w branży obróbki metali, produkcji motoryzacyjnej, reklamowej, lotniczej, czy elektronicznej i medycznej, konieczna jest kompleksowa ocena oparta na takich czynnikach, jak grubość materiału, dokładność cięcia, tempo produkcji, poziom automatyzacji i spójność jakości. Tylko dzięki dokładnemu dopasowaniu potrzeb branży do wydajności sprzętu lasery światłowodowe mogą zapewnić rzeczywistą wartość w rzeczywistej produkcji, poprawić wydajność przetwarzania, zoptymalizować strukturę kosztów oraz zbudować silniejszą przewagę produkcyjną i konkurencyjność rynkową przedsiębiorstwa w przyszłej konkurencji.

Badanie i porównywanie opcji

Po jasnym zdefiniowaniu potrzeb produkcyjnych, kolejnym krokiem jest najważniejsza część procesu wyboru maszyny do cięcia laserowego – analiza i porównanie różnych opcji sprzętowych. Rynek urządzeń do cięcia laserowego jest niezwykle konkurencyjny, a różnorodne marki, modele i konfiguracje mogą wydawać się podobne, ale różnią się znacząco pod względem podstawowej wydajności, stabilności, długoterminowych kosztów konserwacji i rzeczywistych rezultatów obróbki. Dlatego systematyczne porównywanie dostępnych opcji jest niezbędne, aby zapewnić zwrot z inwestycji.

Różnice w pozycjonowaniu sprzętu i podejściach technologicznych w różnych markach

W branży laserowych maszyn do cięcia światłowodowego, każda marka stosuje inne podejście technologiczne oraz priorytety badawczo-rozwojowe. Niektóre marki koncentrują się na stabilności konstrukcyjnej sprzętu i możliwościach obróbki grubych blach, podczas gdy inne stawiają na lekkość i wysoką prędkość. Niektóre koncentrują się na inteligentnych systemach sterowania i ekosystemach oprogramowania, a jeszcze inne kładą nacisk na stabilność źródła lasera i jego długotrwałą żywotność. Porównując marki, należy wziąć pod uwagę kilka kluczowych aspektów:

- Stabilność głównych komponentów: Generator laserowy, głowica tnąca, układ serwo i układ chłodzenia mają fundamentalne znaczenie dla wydajności sprzętu. Różnice między markami bezpośrednio wpływają na żywotność sprzętu i koszty konserwacji.

- Dojrzałość technologiczna: Systemy sprzętowe dojrzałych marek są z reguły bardziej stabilne, cechują się bardziej dopracowaną optymalizacją oprogramowania, co pozwala uniknąć problemów z długoterminowym debugowaniem i niestabilnością.

- Adaptacja do branży: Niektóre marki specjalizują się w szybkim cięciu cienkich blach, inne specjalizują się w cięciu grubych blach w przemyśle ciężkim, a jeszcze inne lepiej nadają się do produkcji szyldów reklamowych lub małych i średnich fabryk.

Zrozumienie pozycjonowania marki może skutecznie zapobiec “ślepemu podążaniu za trendami i kupowaniu dużej marki, która nie odpowiada potrzebom Twojej firmy”.”

Różnice w konfiguracjach rdzeni wpływają na rzeczywiste wyniki przetwarzania

Analizując opcje, nie skupiaj się wyłącznie na mocy i cenie; porównaj wydajność konfiguracji bazowych w rzeczywistych scenariuszach. Na przykład:

- Różnice w jakości wiązki pomiędzy różnymi markami generatorów laserowych: Wysokiej jakości źródła światła są bardziej stabilne podczas cięcia materiałów o wysokim współczynniku odbicia, takich jak miedź i aluminium, a także mogą zapewnić lepszą penetrację i prędkość cięcia podczas cięcia grubych blach.

- Prędkość ustawiania ostrości i możliwości sterowania punktem głowicy tnącej laserowo: Głowice tnące z szybkimi, automatycznymi prędkościami ustawiania ostrości mają znaczną przewagę w przypadku szybkiego cięcia cienkich blach, jednocześnie redukując konieczność ręcznej ingerencji i poprawiając ciągłość obróbki.

- Wytrzymałość konstrukcji obrabiarki: Wibracje maszyny podczas obróbki z dużą prędkością bezpośrednio wpływają na dokładność. Lekkie maszyny mogą ulec pogorszeniu po latach użytkowania, podczas gdy wytrzymałe łoża spawane zachowują stabilność przez długi czas.

- Łatwość obsługi i inteligencja systemu sterowania: Czy interfejs użytkownika jest przyjazny dla użytkownika? Czy obsługuje cięcie w locie, automatyczne wyszukiwanie krawędzi i automatyczną kalibrację? Czy potrafi zapamiętywać parametry procesu? Te czynniki bezpośrednio wpływają na wydajność i koszty szkolenia personelu.

Rzeczywiste demonstracje przetwarzania i porównania cięć próbek zazwyczaj zapewniają dokładniejsze odzwierciedlenie faktycznej wydajności sprzętu niż zwykłe przeglądanie arkuszy specyfikacji.

Długoterminowe koszty operacyjne są kluczowym czynnikiem, który należy uwzględnić przy porównywaniu

Wiele firm, porównując maszyny do cięcia laserowego, skupia się wyłącznie na początkowej cenie zakupu, ignorując różnice w długoterminowych kosztach eksploatacji. W rzeczywistości długoterminowe koszty związane z maszyną do cięcia laserem światłowodowym mogą znacznie przekraczać koszt samego sprzętu, zwłaszcza w przypadku:

- Zużycie energii i żywotność generatora lasera światłowodowego

- Częstotliwość wymiany części eksploatacyjnych w głowicy tnącej

- Stabilność i zużycie energii układu chłodzenia

- Czy cykl konserwacji jest krótki i czy wymagane są wysokie koszty konserwacji

- Czy części są łatwo dostępne i czy konieczne są długie cykle dostaw zagranicznych

Wysokiej jakości sprzęt często okazuje się bardziej opłacalny w dłuższej perspektywie, ponieważ zmniejsza przestoje, nakłady na konserwację i marnotrawstwo materiałów, a tym samym pozwala utrzymać stabilną produktywność.

Wizyty na miejscu i pobieranie próbek to najbardziej wiarygodne metody weryfikacji

Niezależnie od tego, jak profesjonalne są opisy sprzedawcy i jak perfekcyjnie wygląda specyfikacja, ostateczna ocena powinna opierać się na rzeczywistych wynikach przetwarzania. Podczas analizy dostępnych opcji zdecydowanie zaleca się wykonanie następujących kroków:

- Odwiedź fabrykę, aby przyjrzeć się procesowi montażu sprzętu i procedurom produkcyjnym.

- Aby ocenić dojrzałość marki, należy zwrócić uwagę na liczbę maszyn w warsztacie produkcyjnym.

- Przygotuj własne materiały do cięcia próbnego, aby sprawdzić wykończenie powierzchni, zadziory i wielkość strefy wpływu ciepła.

- Sprawdź, czy sprzęt jest stabilny podczas przetwarzania z dużą prędkością i czy nie występują problemy takie jak drgania lub nadmierny hałas;

- Dowiedz się więcej o profesjonalizmie, szybkości reakcji i międzynarodowych możliwościach wsparcia zespołu obsługi posprzedażowej.

Te etapy weryfikacji dają pewność, że kupujesz nie tylko “sprzęt, który dobrze wygląda”, ale także rozwiązanie, które naprawdę spełni Twoje potrzeby produkcyjne.

Oceniaj rozwiązania, łącząc krótkoterminowe potrzeby z długoterminowymi strategiami

Wybór maszyny do cięcia laserowego nie powinien być oparty wyłącznie na bieżącym wolumenie zamówień, ale powinien być powiązany z przyszłym kierunkiem rozwoju firmy. Jeśli planujesz zwiększyć moce produkcyjne, wejść na rynek o wyższej precyzji, wspierać zautomatyzowane fabryki lub inteligentną produkcję w przyszłości, powinieneś rozważyć następujące kwestie podczas analizy dostępnych opcji:

- Czy obsługuje ulepszenia mocy lasera;

- Czy są dostępne interfejsy automatyzacji;

- Czy można go podłączyć do systemów MES lub zautomatyzowanego magazynowania;

- Czy istnieje dojrzałe rozwiązanie automatycznego załadunku i rozładunku;

- Czy posiada zaawansowane funkcje, takie jak zdalna diagnostyka i inteligentny monitoring.

Wybierając maszynę do cięcia laserowego z możliwością modernizacji, firmy często utrzymują konkurencyjność technologiczną przez kolejne 3–5 lat, bez konieczności częstej wymiany maszyn.

Badając i porównując dostępne opcje maszyn do cięcia laserowego, należy dokonać kompleksowej oceny, uwzględniając wiele aspektów, takich jak wydajność, konfiguracja, historia marki, rzeczywiste możliwości przetwarzania, koszty długoterminowe i przyszłą skalowalność. Maszyna do cięcia laserem światłowodowym jest aktywem produkcyjnym, a jej wartość odzwierciedla się nie tylko w tym, “czy potrafi ciąć”, ale także w tym, “jak długo, jak szybko, jak stabilnie, czy koszty są kontrolowalne i czy może przenieść przedsiębiorstwo na wyższy poziom produkcji”.”

Dzięki dokładnemu porównaniu różnych opcji przedsiębiorstwa mogą nie tylko uniknąć ryzyka inwestycyjnego, ale także wybrać sprzęt, który naprawdę odpowiada ich branży i planom dotyczącym zdolności produkcyjnych, zachowując w ten sposób wydajność i przewagę technologiczną na przyszłym rynku.

Ocena wsparcia i usług

Wybierając wycinarkę laserową, wiele firm często koncentruje się jedynie na parametrach, mocy, prędkości cięcia i przedziale cenowym, pomijając czynnik ważniejszy niż sam sprzęt – system serwisowy i możliwości długoterminowego wsparcia. Jako wysokoprecyzyjne urządzenie przemysłowe, stabilna praca wycinarki laserowej światłowodowej zależy nie tylko od samej maszyny, ale także od profesjonalnych umiejętności zespołu posprzedażowego, szybkości dostaw części zamiennych, dojrzałości systemu konserwacji oraz transgranicznego wsparcia technicznego.

Doskonały sprzęt to nie tylko “ładny wygląd w momencie zakupu”, ale także zapewnienie ciągłej zdolności produkcyjnej przez cały cykl życia – to właśnie jest prawdziwy sens inwestycji przemysłowych. Poniżej omówimy z różnych punktów widzenia, dlaczego wsparcie serwisowe jest kluczowym wskaźnikiem, który firmy muszą starannie oceniać.

System posprzedażowy

Maszyny do cięcia laserem światłowodowym mają złożoną konstrukcję, składającą się z licznych podmodułów, takich jak generator laserowy, głowica tnąca, układ chłodzenia, układ serwonapędu, układ odciągu spalin i układ sterowania. Każda awaria systemu może wpłynąć na wydajność produkcji. Dlatego niezawodny zespół posprzedażowy musi posiadać:

- Zespół inżynierów posiadających dogłębną wiedzę na temat sprzętu laserowego: Inżynierowie muszą nie tylko rozumieć strukturę maszyny, ale także znać się na systemach optycznych, sprzęcie elektronicznym i logice sterowania oprogramowaniem, aby móc w krótkim czasie stawiać trafne diagnozy i rozwiązywać problemy.

- Szybka reakcja i możliwość wsparcia w różnych strefach czasowych: Klienci międzynarodowi muszą ocenić, czy dostawca może zapewnić całodobowe zdalne wsparcie, reagować na problemy niezależnie od stref czasowych oraz czy dysponuje dojrzałym systemem diagnostyki wideo i możliwościami debugowania online.

- Standaryzowane procesy serwisowe: Czy istnieje przejrzysty mechanizm reagowania serwisowego? Czy zapewnia on kompleksowy proces instalacji, szkolenia, konserwacji i modernizacji? Im bardziej dojrzały proces serwisowy, tym wyższa stabilność sprzętu.

Profesjonalny system obsługi posprzedażowej oznacza, że możesz uniknąć ogromnych strat spowodowanych przestojami w przyszłym procesie produkcyjnym.

Dostawa części zamiennych

W fabrykach, które stale przetwarzają zamówienia, nawet jeden dzień przestoju sprzętu może oznaczać znaczne straty finansowe. Dlatego przy ocenie marek maszyn do cięcia laserowego, kluczowe jest zwrócenie uwagi na ich możliwości w zakresie dostaw części zamiennych:

- Czy dostępny jest wystarczający zapas powszechnie używanych części zamiennych, takich jak soczewki ochronne, dysze, pierścienie ceramiczne i czujniki?

- Czy generator laserowy jest marką popularną w branży i czy można go szybko nabyć?

- Czy komponenty głowicy tnącej są łatwo dostępne, czy też ich wysyłka za granicę wymaga długiego czasu?

- Czy istnieją stabilne łańcuchy dostaw dla kluczowych komponentów, takich jak agregaty chłodnicze i serwonapędy?

Dostarczanie części zamiennych nie jest “usługą dodatkową” świadczoną przy sprzedaży sprzętu, lecz podstawową gwarancją zapewniającą nieprzerwaną produkcję.

Szkolenia i wskazówki operacyjne

Nawet najnowocześniejsza maszyna do cięcia laserem światłowodowym nie osiągnie pełnego potencjału pod względem szybkości, precyzji i jakości cięcia, jeśli jest nieprawidłowo obsługiwana. Dlatego przy ocenie systemów serwisowych należy zwrócić uwagę na możliwości szkoleniowe dostawcy:

- Czy zapewnia systematyczne szkolenie operacyjne?

- Czy zawiera instrukcje dotyczące parametrów procesu, a nie tylko prostą naukę “jak go uruchomić”?

- Czy posiada bibliotekę parametrów próbek tnących i wskazówki dotyczące zastosowań w przemyśle?

- Czy zapewnia ciągłe zasoby edukacyjne, takie jak szkolenia wideo, kursy online i wsparcie w postaci dokumentacji?

Doskonały system szkoleniowy nie tylko pozwala nowym użytkownikom szybko rozpocząć pracę, ale także umożliwia firmom opracowywanie większej liczby materiałów i procesów w przyszłości, osiągając rentowność w szerszym zakresie scenariuszy zastosowań.

Aktualizacje oprogramowania i ulepszenia procesów

Nowoczesne maszyny do cięcia laserowego nie są już tradycyjnymi “urządzeniami sprzętowymi”, lecz raczej “platformami technologicznymi” obejmującymi dużą liczbę algorytmów programowych, baz danych procesów i inteligentnych funkcji optymalizacji parametrów. Dlatego porównując dostawców, należy wziąć pod uwagę:

- Czy system sterowania obsługuje ciągłe aktualizacje?

- Czy można uzyskać bezpłatne aktualizacje biblioteki parametrów i funkcji optymalizacji procesów?

- Czy oferuje rozwiązania w zakresie cięcia dostosowane do konkretnych branż (np. optymalizacja perforacji grubych blach, szybkie cięcie miedzi i aluminium, inteligentne wykrywanie krawędzi laserem itp.)?

- Czy generator laserowy i głowica tnąca umożliwiają przyszłe modernizacje mające na celu zwiększenie wydajności produkcji?

Mechanizmy ulepszania oprogramowania i procesów stanowią istotną gwarancję wydłużenia żywotności sprzętu i zwiększenia wydajności produkcji.

Sieć usług zagranicznych i możliwości wsparcia międzynarodowego

W przypadku przedsiębiorstw nastawionych na eksport lub międzynarodowych zakładów produkcyjnych wybór maszyny do cięcia laserowego wymaga jeszcze większej uwagi w kontekście globalnych możliwości serwisowych dostawcy:

- Czy posiada lokalne punkty serwisowe lub współpracujące centra techniczne?

- Czy ma możliwość zdalnej diagnostyki i zdalnego debugowania procesów?

- Czy instalację i uruchomienie wykonują doświadczeni inżynierowie międzynarodowi?

- Czy może zapewnić dokumenty eksportowe, wsparcie w zakresie odprawy celnej i międzynarodowe rozwiązania logistyczne?

W przypadku firm, które często eksportują produkty i działają na arenie międzynarodowej, dojrzały system usług międzynarodowych może znacznie ograniczyć ryzyko związane z konserwacją i poprawić stabilność sprzętu.

Reputacja firmy i opinie prawdziwych użytkowników

W branży laserowej reklama bywa przesadzona, ale doświadczenie użytkownika nigdy nie kłamie. Przed podjęciem decyzji o zakupie zalecamy zapoznanie się z rzeczywistym poziomem obsługi za pomocą następujących metod:

- Sprawdź opinie użytkowników na temat tego dostawcy na forach branżowych i platformach mediów społecznościowych.

- Skontaktuj się bezpośrednio z klientami, którzy korzystają ze sprzętu tej samej marki.

- Poznaj liczbę przypadków instalacji i zasięg branży.

- Zapytaj, czy zespół obsługi posprzedażowej może samodzielnie rozwiązać problemy z układem optycznym i elektronicznym.

Im bardziej dojrzała jest marka, tym więcej rzeczywistych przypadków potwierdza jej twierdzenia, a tym bardziej wiarygodne stają się jej możliwości świadczenia usług.

Niezawodny serwis posprzedażowy nie jest opcjonalnym dodatkiem do sprzętu, ale niezbędnym elementem całego łańcucha produkcyjnego cięcia laserowego. Kompleksowy system wsparcia technicznego, szybko reagujący zespół inżynierów, odpowiednie zaopatrzenie w części zamienne, systematyczne szkolenia operacyjne oraz ciągłe aktualizacje oprogramowania i procesów decydują o tym, czy maszyna do cięcia laserem światłowodowym będzie działać stabilnie, utrzymywać wysoką wydajność produkcji i charakteryzować się niskim wskaźnikiem awaryjności przez wiele lat.

Wybór dostawcy oferującego profesjonalne usługi serwisowe nie tylko pozwala uniknąć niepotrzebnych strat spowodowanych przestojami, ale także gwarantuje, że sprzęt pozostanie w optymalnym stanie przez cały cykl jego eksploatacji, zapewniając przedsiębiorstwom długoterminowy i stabilny zwrot z inwestycji.

Podejmowanie decyzji

Po przeprowadzeniu analizy potrzeb, dopasowaniu do branży, zbadaniu sprzętu i ocenie systemu usług, zyskasz stosunkowo kompleksowe, obiektywne i racjonalne ramy do podejmowania decyzji. Na tym etapie wybór lasera światłowodowego odpowiedniego do przyszłego rozwoju Twojej firmy nie jest już tylko “zakupem sprzętu”, ale długoterminową decyzją inwestycyjną, która ma głęboki wpływ na poprawę wydajności, optymalizację struktury kosztów i strategiczne modernizacje układu.

Podejmując ostateczną decyzję, należy wziąć pod uwagę wiele aspektów, w tym technologię, budżet, zarządzanie i potencjał wzrostu, aby mieć pewność, że zakup rzeczywiście zapewni “zrównoważony rozwój, wysokie zyski i skalowalność”.”

Powrót do rzeczywistych potrzeb produkcyjnych

Na rynku urządzeń laserowych nieustannie pojawia się mnóstwo “efektownych funkcji”, takich jak wygórowane parametry, łączenie mocy i ekstremalne ceny. Jednak to, czy są one ostatecznie odpowiednie, zależy od Twojego modelu biznesowego. Zanim podejmiesz ostateczną decyzję, zadaj sobie pytanie:

- Czy sprzęt jest rzeczywiście dostosowany do grubości i rodzaju materiałów przetwarzanych codziennie?

- Czy rzeczywista wielkość zamówienia wymaga aż tak dużej mocy i szybkości?

- Czy istnieje możliwość “nadmiernego zakupu” lub “marnowania wydajności”?

- Jeśli w przyszłości wzrośnie zdolność produkcyjna, czy sprzęt będzie miał możliwość rozbudowy?

Tylko konfiguracja sprzętu zgodna z długoterminowym planem biznesowym może zmaksymalizować zwrot z inwestycji.

Kompleksowa ocena

Cena zakupu maszyny do cięcia laserowego to jedynie koszt początkowy. Co ważniejsze, należy wziąć pod uwagę strukturę kosztów sprzętu w ciągu najbliższych 5-10 lat, w tym:

- Zużycie energii

- Materiały eksploatacyjne i części eksploatacyjne

- Koszty codziennej konserwacji

- Straty produkcyjne spowodowane przestojem

- Aktualizacje oprogramowania i opłaty za usługi

- Szybkość dostaw części zamiennych i koszty logistyki

Często tańszy sprzęt na początku wcale nie oznacza tańszy w dłuższej perspektywie; tymczasem sprzęt wymagający nieco wyższej początkowej inwestycji, ale o doskonałej stabilności, może firmie zaoszczędzić znaczną ilość ukrytych wydatków na przestrzeni lat.

Biorąc pod uwagę przyszłe trendy w automatyzacji i inteligentnej produkcji, oceń strategiczną wartość sprzętu

Dla firm, które chcą zwiększyć wydajność fabryki, obniżyć koszty pracy i przejść na inteligentną produkcję, wycinarka laserowa to nie tylko narzędzie produkcyjne, ale także kluczowy element cyfrowej fabryki. Przed dokonaniem wyboru należy wyjaśnić:

- Czy sprzęt obsługuje zautomatyzowany załadunek i rozładunek?

- Czy jest kompatybilny z robotycznym cięciem, systemami transportu materiałów i inteligentnym magazynowaniem?

- Czy oprogramowanie obsługuje integrację MES?

- Czy posiada funkcje takie jak zdalny monitoring, inteligentna regulacja parametrów i analiza danych?

Funkcje te mogą nie zmienić firmy od razu, ale będą stopniowo decydować o konkurencyjności fabryki w kolejnych latach.

Ostateczna weryfikacja poprzez cięcie próbek i ocenę fabryczną

Niezależnie od tego, jak dobra jest promocja marki, jak przekonujący jest przekaz sprzedażowy, czy jak atrakcyjne są specyfikacje, nic nie zastąpi rzeczywistej wydajności przetwarzania. Dlatego przed podjęciem ostatecznej decyzji należy przeprowadzić następujące weryfikacje:

- Wykonaj wiele cięć testowych, używając własnych materiałów.

- Przetestuj efekty cięcia na materiałach o różnej grubości.

- Obserwuj drgania występujące podczas cięcia z dużą prędkością.

- Należy zwrócić uwagę na stabilność urządzenia po długotrwałym użytkowaniu.

- Przeprowadzanie inspekcji na miejscu procesu produkcyjnego w fabryce dostawcy oraz jakości wytwarzania.

Te praktyczne doświadczenia pomogą Ci upewnić się, czy sprzęt rzeczywiście jest odpowiedni dla Twojej firmy, lepiej niż jakakolwiek specyfikacja techniczna.

Przy podejmowaniu ostatecznej decyzji należy wziąć pod uwagę możliwości serwisowe i pomoc techniczną jako kluczowy czynnik

Jak podkreślono w poprzednich rozdziałach, system serwisowy decyduje o tym, czy maszyna do cięcia laserowego będzie w stanie konsekwentnie generować wartość w przyszłości. Dlatego na ostatecznym etapie wyboru należy upewnić się, że:

- Czy inżynierowie są profesjonalni i reagują szybko.

- Czy dostępne jest zdalne wsparcie i usługi międzynarodowe.

- Czy dostępna jest wystarczająca ilość części zamiennych.

- Czy dostępne jest długoterminowe wsparcie procesów i aktualizacje oprogramowania.

- Czy istnieją udane studia przypadków i dojrzałe doświadczenia.

Tylko dostawcy oferujący połączenie technologii, sprzętu i systemów usługowych mogą zagwarantować, że Twoja inwestycja będzie solidna i niezawodna.

Po podjęciu decyzji zaplanuj dalsze procesy produkcyjne i zarządcze

Zakup maszyny do cięcia laserowego to nie koniec, a początek optymalizacji produkcji. Po dokonaniu ostatecznego wyboru należy:

- Zaplanuj instalację sprzętu i fazy próbnej produkcji.

- Opracowywanie procedur operacyjnych i planów szkoleniowych.

- Dostosuj trasę technologii przetwarzania.

- Zaplanuj zapas materiałów i rytm produkcji.

- Ustal standardy jakości i procedury kontroli.

- Ustal mechanizm codziennej konserwacji.

Działania te pozwolą na płynną integrację nowego sprzętu z systemem produkcyjnym i szybkie zwiększenie mocy produkcyjnych.

Podejmowanie decyzji o zakupie sprzętu do cięcia laserowego to złożony proces, który wymaga weryfikacji danych, porównania technicznego, zrozumienia branży i strategicznego osądu na przyszłość. Rozsądna konfiguracja, stabilna wydajność, profesjonalny system wsparcia, możliwości automatyzacji sprzyjające rozwojowi przedsiębiorstwa oraz kontrolowane koszty długoterminowe stanowią kryteria “właściwego wyboru”.”

Podejmując ostateczną decyzję w oparciu o dogłębną analizę, jasne potrzeby i racjonalną ocenę, możesz nie tylko skutecznie uniknąć ryzyka inwestycyjnego, ale także zbudować solidny fundament pod przyszłą rozbudowę mocy produkcyjnych, optymalizację kosztów i wzrost konkurencyjności Twojej firmy. To nie tylko zakup sprzętu, ale strategiczne działanie mające na celu podniesienie poziomu produkcji Twojej firmy.

Streszczenie

Wybór maszyny do cięcia laserowego, która odpowiada długofalowemu rozwojowi firmy, to systematyczny proces obejmujący analizę potrzeb, konfigurację techniczną, zastosowania branżowe, ocenę marki, system obsługi i przyszłe możliwości rozwoju. W miarę jak branża obróbki metali coraz bardziej wymaga wysokiej precyzji, wydajności i automatyzacji, technologia cięcia laserem światłowodowym stała się kluczowym narzędziem dla wielu zakładów produkcyjnych, umożliwiającym modernizację zdolności produkcyjnych, redukcję kosztów pracy i poprawę efektywności dostaw.

W całym procesie decyzyjnym należy dogłębnie zrozumieć aktualną sytuację produkcyjną i plany, jasno określając materiały do obróbki, tempo produkcji, standardy jakości cięcia oraz ograniczenia budżetowe. Na etapie badań nad sprzętem należy obiektywnie porównać parametry techniczne, konstrukcję maszyny, jakość lasera, wydajność głowicy tnącej i ogólną stabilność różnych marek. Na poziomie zastosowań przemysłowych należy dopasować rzeczywistą wydajność sprzętu do wymagań procesów przemysłowych, aby zapewnić konkurencyjność zakupionego sprzętu przez wiele lat. Oceniając system serwisowy, należy wziąć pod uwagę szybkość reakcji posprzedażowej, możliwości dostawy części zamiennych, profesjonalizm inżynierów oraz aktualizacje oprogramowania i procesów jako kluczowe kryteria oceny, ponieważ czynniki te bezpośrednio wpływają na komfort użytkowania i wartość sprzętu w całym cyklu jego życia.

Ostatecznie, właściwy wybór nie polega na dążeniu do “najwyższej mocy” ani “najniższej ceny”, ale na upewnieniu się, że sprzęt rzeczywiście pasuje do struktury biznesowej firmy i staje się stabilnym, niezawodnym, zrównoważonym i rozwijalnym długoterminowym zasobem produkcyjnym. Niezależnie od tego, czy działasz w branży metalurgicznej, motoryzacyjnej, reklamowej, lotniczej, czy elektronicznej i medycznej, odpowiednie rozwiązanie do cięcia laserem światłowodowym może pomóc Ci zwiększyć wydajność produkcji, poprawić jakość przetwarzania i zapewnić stały rozwój na wysoce konkurencyjnym rynku o zdrowszej strukturze kosztów.

Jeśli szukasz dojrzałego, stabilnego, szeroko stosowanego i kompleksowego rozwiązania do obróbki laserowej, Laser AccTek, jako producent urządzeń laserowych z bogatym doświadczeniem branżowym, zobowiązuje się do dostarczania wysokiej jakości maszyny do cięcia laserem światłowodowym, spawarki laserowe, I sprzęt do czyszczenia laserowego użytkownikom na całym świecie. Dzięki stabilnej technologii bazowej, rygorystycznemu systemowi zarządzania jakością i kompleksowej międzynarodowej sieci serwisowej, chętnie pomożemy Ci w ocenie Twoich potrzeb, zaplanowaniu konfiguracji i dostarczeniu praktycznych rozwiązań w zakresie obróbki laserowej dla Twojej linii produkcyjnej.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe