Możliwości i ograniczenia maszyn do cięcia laserem światłowodowym w przypadku złożonych projektów

Wraz z ciągłym rozwojem produkcji precyzyjnej, lasery światłowodowe stały się reprezentatywnym urządzeniem do wydajnego i precyzyjnego przetwarzania. Technologia cięcia laserem światłowodowym jest szeroko stosowana w wielu gałęziach przemysłu, zwłaszcza w przypadku zadań projektowych o złożonych wzorach i wymagających wysokiej precyzji. Niniejszy artykuł dogłębnie omawia podstawowe możliwości i praktyczne ograniczenia laserów światłowodowych w zakresie przetwarzania złożonych projektów, a także przedstawia strategie optymalizacji, które pomogą producentom w pełni wykorzystać ich efektywność.

Spis treści

Dowiedz się więcej o maszynie do cięcia laserem światłowodowym

A maszyna do cięcia laserem światłowodowym To wysokiej klasy urządzenie, które umożliwia automatyczne cięcie poprzez skupienie wiązki laserowej o wysokiej energii, precyzyjnie stapiając powierzchnię materiałów. Wykorzystuje ono generator lasera światłowodowego jako źródło światła, współpracuje z wydajnym systemem optycznym i zaawansowanym oprogramowaniem CNC, umożliwiając szybkie i wysokiej jakości cięcie różnych materiałów metalowych, w tym stali nierdzewnej, stali węglowej, stopów aluminium, blachy miedzianej itp. Jest szeroko stosowane w produkcji precyzyjnej, obróbce blach, w produkcji części samochodowych, w konstrukcjach lotniczych i innych gałęziach przemysłu, a szczególnie nadaje się do projektowania produktów o wysokich wymaganiach dotyczących dokładności i złożoności cięcia.

Główne komponenty

Generator laserowy jest „sercem” całej maszyny do cięcia laserem światłowodowym i odpowiada głównie za przetwarzanie energii elektrycznej na energię lasera o wysokiej gęstości. W porównaniu z tradycyjnymi generatorami laserów CO2 lub YAG, generatory laserów światłowodowych charakteryzują się wysoką wydajnością konwersji fotoelektrycznej (nawet ponad 40%), niskim zużyciem energii, niewielkimi rozmiarami i długą żywotnością. Wyjściowa wiązka laserowa charakteryzuje się wyjątkowo wysoką jasnością i stabilnością, co zapewnia ciągłą i wysoką jakość cięcia podczas obróbki z dużą prędkością.

Układ optyczny odpowiada głównie za transmisję wiązki laserowej z generatora laserowego do głowicy tnącej oraz precyzyjne ogniskowanie lasera na soczewce skupiającej. Proces ten obejmuje wiele soczewek i grup soczewek o wysokim współczynniku odbicia, aby zapewnić koncentrację energii lasera i kontrolę średnicy plamki. Jednocześnie niektóre urządzenia wysokiej klasy są wyposażone w soczewki z automatycznym ogniskowaniem i soczewki chroniące przed zanieczyszczeniami, aby sprostać potrzebom automatycznej regulacji materiałów o różnej grubości, poprawiając tym samym ogólną wydajność i jakość cięcia.

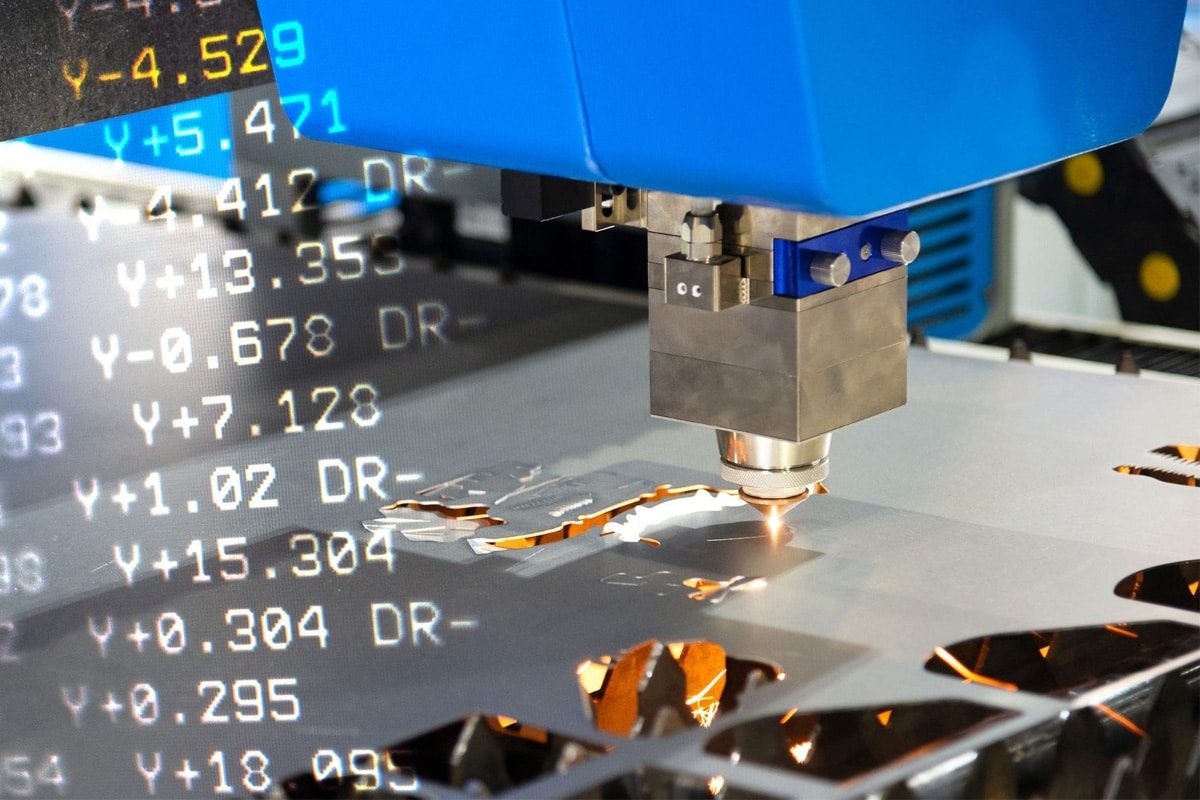

System CNC to „mózg” precyzyjnej obróbki. Automatycznie przekształca złożoną grafikę w precyzyjne ścieżki cięcia, odbierając i analizując rysunki CAD/CAM. System CNC, wyposażony w nowoczesny laser światłowodowy, obsługuje wieloosiowe sprzężenie, dynamiczną regulację mocy, sprzężenie zwrotne prędkości w czasie rzeczywistym i inne funkcje, umożliwiając dynamiczne cięcie wielu powierzchni i pod różnymi kątami. Niektóre systemy integrują również algorytmy optymalizacji ścieżki obróbki, automatyczne wyszukiwanie krawędzi, zdalne monitorowanie i inne funkcje, które znacznie zwiększają wydajność obróbki i usprawniają współpracę między człowiekiem a maszyną.

Ogólnie rzecz biorąc, powodem, dla którego lasery światłowodowe zajmują ważną pozycję we współczesnym przemyśle, jest ścisła współpraca wysokowydajnych generatorów laserowych, precyzyjnych systemów transmisji optycznej oraz inteligentnej technologii CNC. Połączenie tych trzech elementów umożliwia urządzeniom nie tylko konwencjonalne cięcie proste lub okrężne, ale także cięcie elementów metalowych o złożonej strukturze i wielu detalach. Dla nowoczesnych firm produkcyjnych, które dążą do wysokiej wydajności i precyzji, lasery światłowodowe są jednym z kluczowych narzędzi zwiększających konkurencyjność.

Funkcje maszyny do cięcia laserem światłowodowym

Wraz z rosnącym zapotrzebowaniem na wysokoprecyzyjne, wysokowydajne i zróżnicowane przetwarzanie w nowoczesnym przemyśle, lasery światłowodowe stopniowo stały się ważnym sprzętem w dziedzinie precyzyjnego przetwarzania, dzięki stabilnej mocy lasera, precyzyjnemu systemowi sterowania i szerokiemu zakresowi adaptacji do materiałów. Niezależnie od tego, czy chodzi o niestandardowy element o złożonej strukturze, czy dużą liczbę znormalizowanych części, technologia cięcia laserem światłowodowym pozwala na szybkie i wysokiej jakości rozwiązania, zapewniając różnorodnym klientom przemysłowym niezwykle wysoką elastyczność i wydajność obróbki.

Główne cechy

Ognisko wiązki lasera światłowodowego jest niezwykle małe, a w połączeniu z zaawansowanymi komponentami optycznymi i systemami CNC, umożliwia precyzyjną kontrolę z dokładnością do mikronów. Niewielka szerokość szczeliny i wąska strefa wpływu ciepła zapewniają gładkie i czyste krawędzie, a kontrola tolerancji wymiarowej jest doskonała. Urządzenie nadaje się do produkcji części o wyjątkowo wysokich wymaganiach precyzji, szczególnie w przemyśle elektronicznym, medycznym, formowym i innych gałęziach przemysłu, wykazując się dużą elastycznością.

Maszyny do cięcia laserem światłowodowym mogą skutecznie ciąć różnorodne materiały metalowe, w tym: stal węglowa, Stal nierdzewna, stop aluminium, miedź, ocynkowany arkusz, tytan stop itp. Współczynnik odbicia, przewodność cieplna i grubość różnych materiałów stawiają różne wymagania co do wydajności lasera, ale poprzez dostosowanie parametrów, takich jak moc, położenie ogniska i prędkość cięcia, można uzyskać wysokiej jakości efekty cięcia, co znacznie zwiększa wszechstronność sprzętu i zwrot z inwestycji.

Dzięki stabilnemu sterowaniu wiązką laserową i inteligentnej optymalizacji ścieżki CNC, lasery światłowodowe z łatwością spełniają wymagania projektowe różnorodnych, złożonych konstrukcji. Na przykład, części o przeplatających się krzywiznach, częstych zmianach kątów ostrych i gęstych wzorach można odtworzyć z dużą dokładnością zgodnie z rysunkami CAD, co znacznie skraca czas od projektu do produkcji.

W przypadku metalowych elementów o skomplikowanych krawędziach lub nieregularnych kształtach, technologia cięcia laserem światłowodowym zapewnia gładką powierzchnię cięcia, unikając zadziorów, żużla i odkształceń termicznych. Nawet w przypadku elementów o nierównej grubości lub dużej gęstości detali, technologia ta pozwala zachować wyraźne granice i dobre efekty obróbki powierzchni, skutecznie redukując koszty późniejszego szlifowania i obróbki wtórnej.

W porównaniu z tradycyjnymi metodami cięcia, lasery światłowodowe charakteryzują się większą prędkością cięcia, szczególnie w przypadku obróbki cienkich płyt, co pozwala na osiągnięcie trybu cięcia w locie i znaczną poprawę wydajności. Jednocześnie, w połączeniu z automatycznymi systemami załadunku i rozładunku lub rozwiązaniami integrującymi linię produkcyjną, umożliwiają one długoterminową, bezobsługową, ciągłą pracę, redukują konieczność ręcznej ingerencji i podnoszą poziom automatyzacji linii produkcyjnej.

Cięcie laserem światłowodowym wykorzystuje sterowanie cyfrowe. Korekty rysunków i aktualizacje wersji można wprowadzać poprzez prostą modyfikację programu cięcia za pomocą oprogramowania. Jest to rozwiązanie doskonale sprawdzające się w szybkich proofingach, personalizacji małych partii produkcyjnych lub realizacji zamówień o zróżnicowanych specyfikacjach. W branżach, w których produkty są często aktualizowane, ta elastyczna szybkość reakcji jest szczególnie istotna.

Podsumowując, lasery światłowodowe odgrywają niezastąpioną rolę w nowoczesnym przemyśle dzięki wysokiej precyzji, wysokiej wydajności, możliwości adaptacji do wielu materiałów oraz doskonałej zdolności do radzenia sobie ze złożonymi projektami. Nie tylko znacząco poprawiają jakość produktu i wydajność produkcji, ale także zapewniają przedsiębiorstwom silne wsparcie w zakresie elastyczności produkcji i zróżnicowanej personalizacji. Szczególnie w zastosowaniach przemysłowych, wymagających precyzyjnego przetwarzania i szybkiej iteracji projektu, technologia lasera światłowodowego stopniowo staje się pierwszym wyborem w przypadku podstawowego sprzętu.

Obszary zastosowań maszyn do cięcia laserem światłowodowym w złożonych projektach

Wraz ze wzrostem zapotrzebowania przemysłu wytwórczego na spersonalizowane, złożone konstrukcje i wysokiej jakości obróbkę, technologia cięcia laserem światłowodowym znalazła szerokie zastosowanie w wielu branżach, oferując doskonałą elastyczność i wysoką precyzję. Szczególnie w przemyśle, gdzie obowiązują niezwykle wysokie wymagania dotyczące dokładności wymiarowej, jakości krawędzi i złożoności detali, lasery światłowodowe stały się ważnym, podstawowym narzędziem realizacji projektów inżynieryjnych i innowacji produktowych.

Typowe zastosowania przemysłowe

W produkcji samochodów technologia cięcia laserem światłowodowym jest szeroko stosowana do obróbki paneli nadwozia, konstrukcji podwozia, elementów układu wydechowego i metalowych elementów wnętrza. Elementy te często zawierają złożone struktury, takie jak zakrzywione kontury, żebra wzmacniające i otwory montażowe. W tradycyjnej obróbce mechanicznej trudno jest znaleźć równowagę między precyzją a wydajnością. Cięcie laserowe pozwala na wykonanie formowania w jednym cyklu, zmniejszając liczbę etapów obróbki wykończeniowej, zapewniając jednocześnie wytrzymałość konstrukcyjną i dopasowanie montażu, a także poprawiając jakość montażu i wydajność produkcji całego pojazdu.

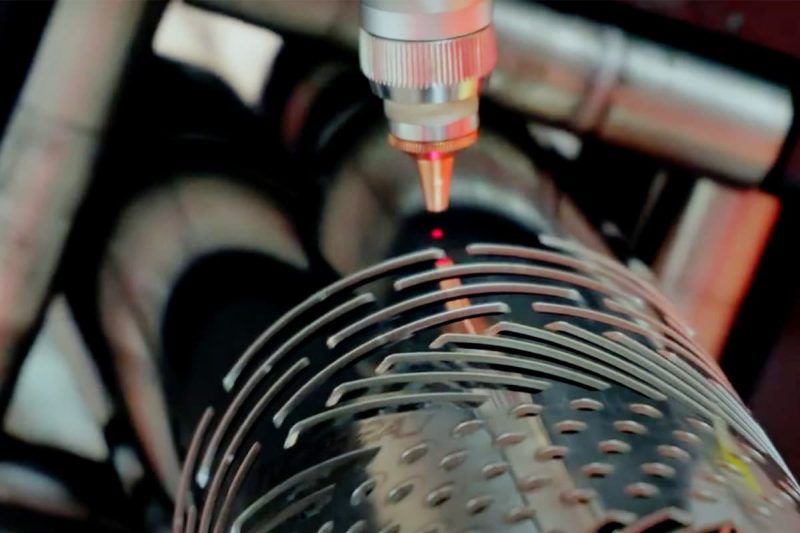

Przemysł lotniczy i kosmiczny stawia niezwykle wysokie wymagania dotyczące lekkości, rozkładu wytrzymałości i dokładności obróbki elementów metalowych, zwłaszcza wsporników silników, ram kabin, zespołów awioniki i innych części. Lasery światłowodowe umożliwiają bezkontaktową obróbkę z wysoką precyzją, zapobiegając pęknięciom i odkształceniom termicznym na krawędziach elementów, a także minimalizując masę konstrukcji przy jednoczesnym zachowaniu wytrzymałości strukturalnej. Dobre parametry obróbki materiałów specjalnych, takich jak stopy tytanu i stopy aluminium o wysokiej wytrzymałości, znacznie poszerzyły zakres ich zastosowań w przemyśle.

Współczesna architektura coraz częściej dąży do połączenia struktury ze sztuką. Technologia cięcia laserem światłowodowym pozwala skutecznie spełniać wymagania projektowe, takie jak złożone wzory, style reliefowe i konstrukcje puste w środku. Niezależnie od tego, czy chodzi o metalową ścianę osłonową, rzeźbioną ściankę działową, poręcz schodów, czy element artystyczny ze stali nierdzewnej, cięcie laserowe gwarantuje precyzyjne krawędzie cięcia, czytelną grafikę i wysoką spójność w produkcji masowej. Importując rysunki CAD, projektanci mogą szybko przekształcić swoją kreatywność w obiekty fizyczne, pomagając w ten sposób połączyć estetykę architektoniczną z praktycznością konstrukcji.

W przemyśle elektrycznym i elektronicznym miniaturyzacja i precyzja stanowią podstawowe wymogi projektowe, zwłaszcza w przypadku elementów metalowych, takich jak obudowy, złącza, arkusze ekranujące itp., stosowanych w elektronice użytkowej, sprzęcie komunikacyjnym i sterowaniu przemysłowym. Wycinarki laserowe światłowodowe zapewniają wysoką powtarzalność i czystość cięcia w bardzo małym zakresie wymiarów, skutecznie eliminując zadziory i problemy z odkształceniami, typowe dla tradycyjnych procesów tłoczenia, jednocześnie obniżając koszty produkcji form i zwiększając elastyczność rozwoju produktu.

Sprzęt medyczny podlega niezwykle surowym normom dotyczącym czystości obróbki, mikroprecyzji i obróbki krawędzi materiałów. Lasery światłowodowe są szeroko stosowane w procesie produkcji instrumentów chirurgicznych, implantów ortopedycznych, elementów stomatologicznych itp., dzięki bezkontaktowej obróbce, wysokiej gęstości energii i kontrolowanej strefie wpływu ciepła. Krawędzie tnące są nie tylko gładkie i wolne od zanieczyszczeń, ale także skutecznie kontrolują błędy wymiarowe komponentów i zmęczenie materiału, spełniając surowe wymagania branży medycznej dotyczące spójności jakości i niezawodności produktu.

Wycinarki laserowe światłowodowe zapewniają rozwiązania dla złożonych projektów konstrukcyjnych w wielu branżach dzięki precyzyjnym, wydajnym i elastycznym metodom przetwarzania. W zaawansowanych branżach produkcyjnych, takich jak motoryzacja, lotnictwo, budownictwo, elektronika i opieka medyczna, nie tylko poprawiają jakość produktów i wydajność produkcji, ale także stanowią solidne wsparcie dla wdrażania nowych projektów konstrukcyjnych. Wraz z ciągłym postępem technologicznym, granice zastosowań laserowych wycinarek światłowodowych stale się poszerzają i w przyszłości będą one odgrywać kluczową rolę w bardziej precyzyjnych dziedzinach produkcji.

Kluczowe czynniki wpływające na dokładność i szczegółowość działania

Chociaż sama maszyna do cięcia laserem światłowodowym charakteryzuje się niezwykle wysokimi możliwościami przetwarzania, w rzeczywistym procesie produkcyjnym na jakość gotowego produktu wpływa szereg parametrów technicznych i zmiennych operacyjnych. Zwłaszcza w przypadku złożonych struktur lub precyzyjnych zadań cięcia, dokładność i stabilność sterowania każdym ogniwem bezpośrednio decydują o stopniu odtworzenia detali i ogólnej spójności produktu końcowego. Dlatego dogłębne zrozumienie tych kluczowych czynników i ciągła optymalizacja w trakcie produkcji stanowią podstawę zapewnienia wysokiej jakości produktu.

Główne czynniki wpływające

Jakość wiązki jest kluczowym wskaźnikiem pomiaru stabilności wyjściowej lasera i wydajności ogniskowania. Wysokiej jakości wiązki charakteryzują się mniejszymi kątami rozbieżności i wyższą koncentracją energii, co pozwala na skupienie wiązki lasera w niezwykle wąskim punkcie świetlnym, a tym samym uzyskanie węższej szczeliny i bardziej precyzyjnej kontroli trajektorii. Podczas cięcia drobnych wzorów lub drobnych elementów, czystość wiązki jest bezpośrednio związana z ostrością krawędzi i wykończeniem powierzchni.

Ustawienie prędkości cięcia musi zapewniać równowagę między parametrami takimi jak grubość materiału, gęstość mocy i wspomaganie gazowe. Zbyt duża prędkość cięcia może spowodować, że laser nie stopi całkowicie materiału, co skutkuje powstaniem żużla lub zjawiskiem braku cięcia; natomiast zbyt mała prędkość może powodować nadmierne gromadzenie się ciepła, powodując topienie i dyfuzję krawędzi oraz utratę precyzji. W przypadku elementów obrabianych z różnych materiałów i o różnych grubościach, optymalny zakres prędkości należy określić za pomocą bazy danych parametrów lub cięcia próbnego, aby zapewnić zarówno wydajność, jak i jakość.

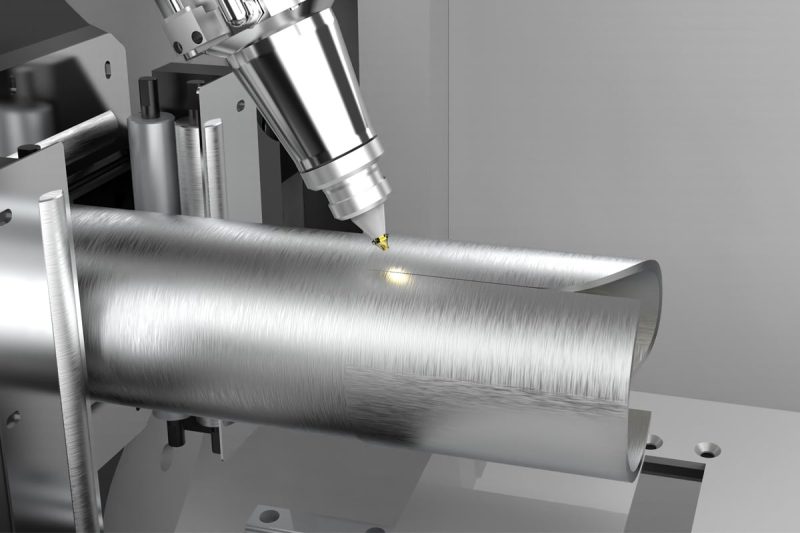

Różne materiały charakteryzują się różną przewodnością cieplną, współczynnikiem odbicia i temperaturą topnienia, a stopień absorpcji laserów jest odpowiednio zróżnicowany. Na przykład stal nierdzewna lepiej absorbuje promienie laserowe i nadaje się do cięcia z dużą prędkością, podczas gdy materiały o wysokiej zdolności odbijania, takie jak miedź i aluminium, charakteryzują się wysokim współczynnikiem odbicia fal i wymagają stosowania dedykowanych generatorów laserowych oraz pomocniczych układów torów optycznych. Im grubszy materiał, tym trudniej jest przeniknąć energię i utrzymać ostrość, szczególnie w przypadku cięcia grubych blach, gdzie należy zwrócić większą uwagę na dynamiczną regulację ogniskowej i stabilność pola przepływu gazu.

Strefa wpływu ciepła odnosi się do obszaru wokół obszaru działania lasera, w którym zachodzą zmiany mikrostrukturalne spowodowane dyfuzją ciepła. Zbyt duża strefa wpływu ciepła może spowodować lokalne stwardnienie, kruchość lub odkształcenie materiału, wpływając tym samym na późniejszą obróbkę lub wydajność montażu części. Wybierając lasery o krótkich impulsach lub stosując tryb przebijania o wysokiej częstotliwości, można skutecznie zmniejszyć zakres dyfuzji ciepła, jednocześnie poprawiając wydajność obróbki i tym samym chroniąc właściwości materiału w obszarze przycinania przed zniszczeniem.

Dysza pełni funkcję kanału wylotowego gazu pomocniczego. Jej konstrukcja i rozmiar bezpośrednio wpływają na prędkość i kierunek wtrysku gazu, wpływając tym samym na odprowadzanie żużla i stabilność cięcia. Wysokiej jakości konstrukcja dyszy zapewnia stabilny przepływ gazu ochronnego i poprawia czystość spoiny. Jednocześnie precyzyjne ustawienie ogniska jest kluczem do maksymalnego wykorzystania energii lasera. Szczególnie w przypadku cięcia elementów o niestandardowych kształtach lub materiałów wielowarstwowych, ognisko musi być regulowane dynamicznie, aby zapewnić spójność energii na całej ścieżce cięcia.

Proces cięcia laserowego jest w dużym stopniu zależny od stabilności systemu CNC i dokładności programu CAD/CAM. Zoptymalizowana ścieżka cięcia pozwala nie tylko ograniczyć puste przestrzenie i uniknąć powtarzających się przegrzań, ale także automatycznie dostosować prędkość i moc wyjściową do złożoności grafiki, zapewniając inteligentne przetwarzanie. Nieprawidłowe ustawienie parametrów programu może spowodować odchylenie ścieżki cięcia, wypalenie krawędzi lub wzmocnienie błędów. Dlatego doświadczeni inżynierowie oprogramowania i zaawansowane platformy sterowania są gwarancją stabilnej produkcji wysokiej jakości produktów.

Na precyzję i szczegółowość cięcia laserem światłowodowym wpływa wiele czynników, obejmujących takie aspekty, jak osprzęt, parametry pracy, właściwości materiałów i oprogramowanie. Tylko dzięki ciągłemu gromadzeniu doświadczenia, optymalizacji ustawień i łączeniu rozwoju technologicznego z praktycznymi zastosowaniami możemy w pełni wykorzystać potencjał laserowych maszyn tnących w obróbce złożonych struktur, uzyskać precyzyjną rekonstrukcję od rysunków do gotowych produktów oraz zapewnić stabilne i niezawodne wsparcie techniczne dla wysokiej klasy produkcji i spersonalizowanego projektowania.

Strategie łagodzenia ograniczeń

W praktyce, w przypadku cięcia laserem światłowodowym złożonych konstrukcji lub precyzyjnych komponentów, pomimo znacznej poprawy wydajności sprzętu, nadal występują ograniczenia wynikające z wielu czynników, takich jak ustawienia parametrów, właściwości materiałów, ścieżki programowania, doświadczenie w obsłudze itp. Jeśli tych ograniczeń nie da się rozwiązać w sposób naukowy, bardzo łatwo o wahania jakości cięcia, obniżenie wydajności produkcji, a nawet awarie. W tym celu przedsiębiorstwa mogą podejmować jednoczesne działania na wielu poziomach, takie jak optymalizacja technologii, zarządzanie procesami i szkolenie personelu, aby systematycznie poprawiać ogólny poziom i stabilność procesu.

Skuteczne strategie

Dzięki systematycznemu testowaniu i rejestrowaniu parametrów, stopniowe tworzenie bazy danych parametrów dla różnych materiałów, grubości i typów grafiki jest ważnym sposobem zapewnienia powtarzalności jakości cięcia. Optymalizacja parametrów obejmuje głównie zmienne kluczowe, takie jak moc lasera, częstotliwość impulsów, prędkość cięcia, ciśnienie strumienia i położenie ogniska. Zaleca się stosowanie metody cięcia próbnego + zbieranie danych, w połączeniu z systemem monitorowania w celu precyzyjnej regulacji, szczególnie w przypadku cienkich krzywizn lub małych otworów okrągłych. Precyzyjne dostrojenie parametru często może znacząco poprawić jakość krawędzi i płaskość szwu.

Czystość, czystość powierzchni i płaskość samego materiału bezpośrednio wpływają na wydajność absorpcji lasera i dystrybucję ciepła. Zaleca się stosowanie wysokiej jakości blach standardowych marek oraz odtłuszczanie powierzchni, usuwanie rdzy lub nakładanie powłoki ochronnej przed obróbką, aby znacznie zmniejszyć ryzyko wystąpienia wad cięcia. Ponadto, wstępna detekcja widmowa lub badanie właściwości fizycznych różnych partii materiałów może również pomóc w opracowaniu zróżnicowanego modelu parametrów, co pozwoli na dokładniejszą kontrolę cięcia.

Zaawansowane narzędzia projektowe i programistyczne mogą nie tylko zwiększyć wydajność wczesnego projektowania, ale także skutecznie kontrolować ścieżkę przetwarzania, sekwencję cięcia i dystrybucję ciepła. Szczególnie w przypadku tworzenia złożonych grafik lub wzorów o wysokiej gęstości, moduły oprogramowania z funkcjami optymalizacji ścieżki, unikania stref gorących, symulacji przetwarzania i identyfikacji resztek materiału mogą znacząco zmniejszyć ilość odpadów i poprawić wydajność. Jednocześnie interfejs oprogramowania może służyć do łączenia parametrów i sprzężenia zwrotnego danych przetwarzania z urządzeniami laserowymi, co sprzyja cyfrowemu zarządzaniu całym procesem w pętli zamkniętej.

Nawet jeśli sprzęt i oprogramowanie są zaawansowane, trudno jest zapewnić spójne rezultaty przetwarzania w dłuższej perspektywie bez profesjonalnych operatorów i stabilnych przepływów procesowych. Stworzenie kompletnej standardowej instrukcji operacyjnej (SOP) i podręcznika procesu oraz regularne szkolenia operatorów stanowią kluczową gwarancję utrzymania wydajności i wydajności sprzętu. Doświadczeni operatorzy potrafią nie tylko szybko identyfikować nietypowe warunki na miejscu, ale także dokonywać empirycznych ocen w rzeczywistych warunkach pracy oraz precyzyjnie dostrajać i optymalizować parametry przetwarzania.

W obliczu coraz bardziej złożonych wymagań dotyczących cięcia i wyzwań związanych z precyzją, poleganie wyłącznie na wydajności samego sprzętu nie wystarcza już do osiągnięcia stabilnych i wydajnych celów produkcyjnych. Dzięki kompleksowemu wykorzystaniu naukowych metod debugowania parametrów, wysokiej jakości zarządzania materiałami, wydajnego wsparcia oprogramowania, znormalizowanych systemów operacyjnych i inteligentnego sprzętu pomocniczego, firmy mogą całkowicie zniwelować ograniczenia techniczne laserów światłowodowych w złożonym procesie projektowania, od źródła do wdrożenia, osiągając w ten sposób wyższą jakość dostarczanych produktów i bardziej konkurencyjne możliwości produkcyjne.

Podsumować

W kontekście obecnego przemysłu wytwórczego, który dynamicznie rozwija się w kierunku zaawansowanych, inteligentnych i dostosowanych do indywidualnych potrzeb rozwiązań, tradycyjne metody przetwarzania nie są już w stanie sprostać stale zmieniającym się potrzebom rynku w zakresie wydajności, precyzji i elastyczności. Wycinarka laserowa światłowodowa, charakteryzująca się doskonałą jakością wiązki, niezwykle wysoką dokładnością pozycjonowania i doskonałą adaptowalnością do różnorodnych, złożonych projektów graficznych, stała się niezbędnym, kluczowym elementem nowoczesnego systemu przemysłowego. Szczególnie w zadaniach obróbczych wymagających skomplikowanej konstrukcji i wysokiej precyzji, oferuje ona zalety techniczne, które trudno dorównać tradycyjnym procesom.

Chociaż w rzeczywistych zastosowaniach nadal mogą występować wyzwania takie jak kontrola wpływu ciepła, kompatybilność materiałowa i jakość krawędzi, problemy te można skutecznie złagodzić, a nawet całkowicie rozwiązać dzięki zaawansowanej technologii ustawiania parametrów, inteligentnemu oprogramowaniu do optymalizacji ścieżki, precyzyjnym systemom sterowania przetwarzaniem oraz koordynacji profesjonalnych operatorów. Granice techniczne cięcia laserem światłowodowym są stale przekraczane, a jego strategiczna pozycja w produkcji wysokiej klasy będzie zyskiwać na znaczeniu.

Jako profesjonalna marka z bogatym zapleczem badawczo-rozwojowym i produkcyjnym w dziedzinie urządzeń do obróbki laserowej, AccTek Laser zawsze kierował się koncepcją rozwoju „wartości opartej na technologii” i koncentrował się na tworzeniu stabilnych, wydajnych i inteligentnych rozwiązań w zakresie cięcia laserem światłowodowym. Nasze urządzenia charakteryzują się nie tylko doskonałą wydajnością przetwarzania i stabilnością działania, ale są również szeroko stosowane w wielu branżach, takich jak przemysł motoryzacyjny, lotniczy, elektronika precyzyjna, dekoracja architektoniczna, sprzęt medyczny itp., zyskując dobrą reputację i uznanie użytkowników na całym świecie.

Uzyskaj rozwiązania laserowe

Wiemy, że każda branża i każdy klient ma unikalne potrzeby aplikacyjne. Dlatego AccTek Laser zapewnia kompleksowe wsparcie, od wyboru sprzętu, przez dostosowanie procesu, instalację i uruchomienie, aż po serwis posprzedażowy, realizując w pełni zobowiązanie serwisowe do „rozwiązywania problemów klientów i tworzenia wartości dla produkcji”.

Jeśli szukasz wydajnej maszyny do cięcia laserem światłowodowym, która poradzi sobie ze skomplikowanymi projektami konstrukcyjnymi i trudnymi zadaniami obróbki, skontaktuj się z nami. Skontaktuj się z namiDzięki naszemu profesjonalnemu zespołowi technicznemu, bogatemu doświadczeniu branżowemu i elastycznym możliwościom dostosowywania, dostarczymy Ci rozwiązanie, które najlepiej spełni Twoje rzeczywiste potrzeby produkcyjne, pomagając Twojej firmie wyróżnić się na tle zaciętej konkurencji rynkowej i przejść na nowy etap wysokiej jakości rozwoju.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe