Przewodnik po dyszach maszyny do cięcia laserowego

The maszyna tnąca laserem Dysza jest kluczowym elementem na końcu głowicy tnącej laserowo. Nie tylko kieruje wiązkę laserową, ale także kontroluje przepływ gazu wspomagającego i chroni soczewkę skupiającą przed zanieczyszczeniami w postaci odprysków. Wybór i stan dyszy bezpośrednio wpływają na jakość cięcia, wydajność i żywotność urządzenia. Prawidłowy dobór i konserwacja dyszy mają kluczowe znaczenie dla uzyskania płynnych cięć, redukcji zadziorów i maksymalizacji czasu sprawności maszyny.

Spis treści

Zrozumienie dysz maszyn do cięcia laserowego

W tej sekcji na początek zostanie zdefiniowana i systematycznie wyjaśnione, czym jest dysza do cięcia laserowego, jaka jest jej główna rola w procesie cięcia oraz dlaczego wybór i konserwacja dyszy ma bezpośredni wpływ na jakość cięcia i niezawodność sprzętu.

Definicja: Dysza maszyny do cięcia laserowego to precyzyjny element montowany na końcu głowicy tnącej, zazwyczaj wykonany z metali takich jak mosiądz lub miedź. Kształt, średnica otworu i geometria wewnętrzna dyszy zostały specjalnie zaprojektowane, aby fizycznie kierować wiązkę lasera i wspomagać precyzyjne i stabilne oddziaływanie gazu na powierzchnię przedmiotu obrabianego. Dysza służy zarówno jako interfejs między układem optycznym a przedmiotem obrabianym, jak i pierwsza linia obrony, wspomagając formowanie przepływu gazu i ochronę optyczną.

Główna funkcja dyszy

- Skupienie wiązki laserowej i stabilizacja gęstości energii: Otwór dyszy i jej koncentryczność bezpośrednio wpływają na kształt plamki wiązki laserowej i rozkład energii po dotarciu do przedmiotu obrabianego. Współosiowa, nieodchylająca się dysza utrzymuje stabilną gęstość energii, redukując w ten sposób zniekształcenia szczeliny i poprawiając spójność cięcia.

- Dostarczanie i regulacja pola przepływu gazu wspomagającego: Dysza kieruje kontrolowany przepływ tlenu, azotu lub powietrza pod wysokim ciśnieniem, aby przyspieszyć usuwanie stopionego metalu ze szczeliny. Średnica dyszy i struktura wnęki wewnętrznej determinują prędkość i rozkład gazu, co z kolei wpływa na głębokość cięcia, utlenianie krawędzi (lub zapobieganie utlenianiu) oraz powstawanie zadziorów.

- Ochrona soczewki skupiającej i wewnętrznej optyki: Podczas procesu cięcia żużel, odpryski lub zaburzenia przepływu powietrza mogą powodować przedostawanie się cząstek do wnętrza głowicy tnącej. Dysza działa jak bariera fizyczna, ograniczając przedostawanie się cząstek do toru optycznego, minimalizując ryzyko zanieczyszczenia soczewki i uszkodzeń odbiciowych, wydłużając tym samym żywotność elementów optycznych i zmniejszając częstotliwość konserwacji.

- Wspomaganie zarządzania temperaturą i kontroli jakości szczeliny: Dysza, w połączeniu z odpowiednim rodzajem gazu i ciśnieniem, pomaga kontrolować tempo chłodzenia w szczelinie, minimalizując strefę wpływu ciepła (HAZ) i poprawiając wykończenie krawędzi cięcia. Szczególnie podczas cięcia grubych blach z dużą mocą, chłodzenie dyszy i stabilność przepływu powietrza mają znaczący wpływ na wydajność.

Chociaż dysza jest niewielkim elementem głowicy tnącej, ma decydujący wpływ na dokładność cięcia, jakość krawędzi, prędkość obróbki i niezawodność urządzenia do cięcia laserowego. Prawidłowy dobór dyszy, precyzyjny montaż i regularna konserwacja to podstawa wydajnego i stabilnego cięcia.

Typ dyszy

W tej sekcji przedstawiono dwie popularne konstrukcje dysz stosowanych w maszynach do cięcia laserowego: dysze jednowarstwowe i dwuwarstwowe. Wyjaśniono również ich zasady działania, zalety i wady, typowe scenariusze zastosowań oraz sugestie dotyczące doboru parametrów cięcia, aby pomóc w wyborze najodpowiedniejszej dyszy do różnych materiałów i wymagań procesowych.

Dysza jednowarstwowa

- Definicja i struktura: Dysze jednowarstwowe mają prostą konstrukcję, z pojedynczą ścieżką przepływu gazu wewnątrz korpusu dyszy. Gaz wspomagający dostaje się do szczeliny bezpośrednio przez pojedynczy otwór lub aperturę kierunkową.

- Charakterystyka przepływu powietrza: Skoncentrowany przepływ powietrza i stabilny kierunek natrysku tworzą wąską, mocną kolumnę powietrza, która ułatwia szybkie i precyzyjne usuwanie żużla z cienkich arkuszy.

- Materiały i grubości, których można używać: powszechnie stosowane do cięcia cienkich arkuszy (np. stal węglowa, Stal nierdzewna, Lub aluminium ≤3–6 mm, w zależności od mocy). Doskonale sprawdzają się w zastosowaniach wymagających precyzyjnego cięcia, wymagających gładkiej krawędzi i wąskiej strefy wpływu ciepła (HAZ).

korzyść:

- Prosta konstrukcja i niski koszt;

- Wąska szczelina i gładsza powierzchnia do cięcia cienkich płyt i precyzyjnych konturów;

- Łatwiejsze w utrzymaniu i wymianie.

niedociągnięcie:

- Ograniczona przepustowość gazu utrudnia głębokie cięcie lub szybkie usuwanie żużla w przypadku grubych blach.

- Podczas cięcia materiałów o dużej grubości z użyciem dużej mocy często dochodzi do gromadzenia się żużlu i słabej penetracji.

Zalecenia dotyczące parametrów:

- Cienkie arkusze o mniejszej średnicy (np. ~0,8–1,5 mm) zapewniają lepszą jakość krawędzi.

- W przypadku stosowania azotu (stal nierdzewna/aluminium) lub tlenu (stal węglowa) należy dostosować ciśnienie i prędkość cięcia do grubości materiału, aby uzyskać optymalną czystość i wydajność.

Dysza dwuwarstwowa / dwuwarstwowa

- Definicja i struktura: Dysza dwuwarstwowa posiada dwie współosiowe ścieżki powietrza (lub dwa otwory) w korpusie dyszy, tworząc przepływy powietrza o różnych parametrach w warstwie wewnętrznej i zewnętrznej. Umożliwia to bardziej złożone sterowanie pneumatyczne i lepsze możliwości oczyszczania szczelin.

- Charakterystyka przepływu powietrza: Konstrukcja dwuwarstwowa pozwala na synergiczne działanie wewnętrznego i zewnętrznego przepływu powietrza – warstwa wewnętrzna stabilizuje belkę i lokalnie usuwa żużel, podczas gdy warstwa zewnętrzna zapewnia rozproszone chłodzenie i ochronę. Rezultatem jest silniejszy, bardziej stabilny przepływ powietrza i lepsze chłodzenie.

- Materiały i grubości, których można używać: Nadaje się szczególnie do cięcia laserem światłowodowym o dużej mocy i obróbki grubych blach (takich jak stal węglowa o średniej lub dużej grubości, stal nierdzewna i grube stopy aluminium), a także do zastosowań wymagających szczelin bez utleniania lub wysokiej jakości powierzchni (cięcie bezbarwne jest możliwe w przypadku stosowania azotu pod wysokim ciśnieniem).

korzyść:

- Bardziej elastyczny przepływ gazu i kontrola umożliwiają skuteczniejsze usuwanie żużla w głębokich rowkach.

- Poprawa wydajności chłodzenia wydłuża żywotność dyszy i elementów optycznych.

- Zapewnia stałą jakość cięcia i minimalizuje cofanie się płomienia nawet w przypadku grubych płyt lub przy dużej mocy.

niedociągnięcie:

- Złożona struktura i wysoki koszt;

- Wymaga większego źródła gazu i regulacji parametrów (wymagane jest właściwe dopasowanie ciśnienia/przepływu i bardziej precyzyjna kalibracja);

- Stosunkowo trudne do utrzymania i wymiany.

Zalecenia dotyczące parametrów:

- Podczas cięcia grubych płyt należy stosować większą średnicę i wyższe ciśnienie gazu (szczególnie zewnętrzny przepływ gazu), a także zwracać uwagę na regulację wewnętrznego i zewnętrznego przepływu gazu warstwami.

- Gdy wymagane jest bezbarwne cięcie stali nierdzewnej lub aluminium, należy stosować azot o wysokiej czystości i, najlepiej, wybrać dyszę dwuwarstwową, aby ograniczyć utlenianie i odbarwienia.

Zarówno dysze jedno-, jak i dwuwarstwowe mają swoje mocne strony. Dysze jednowarstwowe charakteryzują się przede wszystkim prostą konstrukcją, ekonomicznością i przydatnością do precyzyjnego cięcia cienkich blach. Dysze dwuwarstwowe natomiast oferują silniejszy przepływ powietrza, lepsze chłodzenie i są bardziej odpowiednie do grubszych blach i zastosowań wymagających dużej mocy. Prawidłowa ocena obrabianego materiału, grubości i wymagań dotyczących wydajności produkcyjnej, a także odpowiedniego rodzaju i parametrów gazu, ma kluczowe znaczenie dla doboru odpowiedniej dyszy i uzyskania wysokiej jakości cięcia laserowego. Aby uzyskać szczegółowe informacje na temat dostrojenia do konkretnych warunków zastosowania, prosimy o zapoznanie się z kartą katalogową urządzenia lub kontakt z naszymi inżynierami obsługi posprzedażowej w celu uzyskania zaleceń dotyczących optymalizacji.

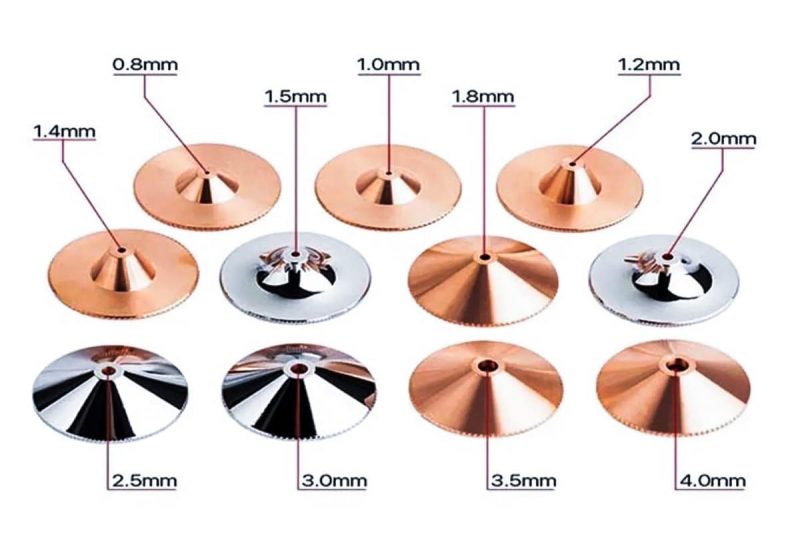

Rozmiar dyszy

Średnica otworu dyszy jest kluczowym parametrem wpływającym na jakość i wydajność cięcia. Chociaż sama dysza nie zmienia bezpośrednio fizycznej średnicy wiązki laserowej, otwór decyduje o natężeniu przepływu, prędkości i wzorze rozpylenia gazu wspomagającego, co z kolei wpływa na wydajność usuwania żużla, szerokość szczeliny, strefę wpływu ciepła i stabilność cięcia.

Wpływ różnych kalibrów na cięcie

- Koncentracja i prędkość przepływu powietrza: Mniejsze otwory zapewniają bardziej skoncentrowany przepływ powietrza i wyższą prędkość (przy tym samym ciśnieniu źródłowym), dzięki czemu nadają się do precyzyjnego namierzania punktu uderzenia żużla. Większe otwory zapewniają większy przepływ powietrza, co czyni je bardziej skutecznymi w usuwaniu żużla z głębokich rowków.

- Szerokość szczeliny i strefa wpływu ciepła (HAZ): Mniejsze otwory zazwyczaj zapewniają węższe szczeliny i mniejsze strefy wpływu ciepła. Większe otwory zazwyczaj zapewniają szersze szczeliny i większe strefy wpływu ciepła, ale mogą poprawić wydajność w przypadku grubszych płyt.

- Zużycie gazu i koszt: Większe otwory zużywają więcej gazu pomocniczego (zwłaszcza azotu pod wysokim ciśnieniem) w jednostce czasu, co przekłada się na wyższe koszty eksploatacji. Mniejsze otwory również zwiększają chwilowe zużycie w warunkach wysokiego ciśnienia, ale są generalnie bardziej ekonomiczne.

- Wpływ na żywotność soczewki i dyszy: Większe otwory, ze względu na większą powierzchnię, są bardziej podatne na rozpryskiwanie. Niewłaściwa kontrola przepływu powietrza lub jego umiejscowienie może przyspieszyć zużycie dyszy i soczewki ochronnej. Mniejsze otwory mogą jednak również ulegać przegrzaniu i uszkodzeniu przy dużej mocy, jeśli zastosowane zostanie niewystarczające chłodzenie.

Segmentacja kalibru i typowa adaptacja

- Mała średnica: 0,8–1,5 mm

- Zastosowania: Precyzyjne cięcie cienkich blach, skomplikowanych konturów i małych części.

- Cechy: Wąska szczelina, gładka powierzchnia i mała strefa wpływu ciepła.

Zaleca się stosowanie parametrów o wysokiej precyzji, wysokiego lub stabilnego ciśnienia gazu (aby zapewnić skuteczne odprowadzanie żużla) oraz, zazwyczaj, azotu lub tlenu pod niskim ciśnieniem (w zależności od materiału).

- Średnia średnica: 1,5–2,5 mm

- Zastosowania: średnia grubość (typowe zamówienia warsztatowe i prototypy), ogólna produkcja masowa.

- Cechy: Łączy precyzję i zdolność usuwania żużlu, zapewniając dużą wszechstronność.

Do obróbki stali węglowej, stali nierdzewnej i aluminium o średniej grubości zaleca się stosowanie średniego ciśnienia powietrza i umiarkowanej prędkości cięcia.

- Duża średnica: ≥2,5 mm (często 3,0 mm).

- Zastosowania: Grube blachy, produkcja dużych obciążeń oraz zastosowania wymagające szybkiego usuwania żużla.

- Cechy: Wysoka przepustowość gazu i wysoka skuteczność usuwania żużlu, ale przy szerokiej szczelinie i stosunkowo niskiej dokładności.

Zaleca się stosowanie wyższego ciśnienia powietrza, większej mocy i wolniejszej prędkości cięcia, aby zapewnić penetrację cięcia i zmniejszyć ilość żużlu dennego; preferowane jest stosowanie dyszy dwuwarstwowej w celu zwiększenia stabilności przepływu powietrza i efektu chłodzenia.

Przykład dopasowania do materiału/grubości przedmiotu obrabianego

- Cienkie płytki (np. ≤3 mm) → 1,0–1,5 mm (niewielka średnica), najlepiej z użyciem azotu o wysokiej czystości (stal nierdzewna/aluminium) lub umiarkowanej ilości tlenu (stal węglowa).

- Płyty średniej grubości (ok. 3–12 mm) → 1,5–2,0 mm (średnia średnica), wybór między azotem i tlenem oraz dostosowanie prędkości cięcia do materiału.

- Grube płyty (>12 mm) → 2,5–3,0 mm (duża średnica) lub większe, najlepiej z użyciem dyszy dwuwarstwowej i większego przepływu gazu (lub cięcia wspomaganego tlenem w celu zwiększenia prędkości cięcia, jeśli dopuszczalne jest przebarwienie spowodowane utlenianiem).

Powiązany z ciśnieniem powietrza, skupieniem i prędkością cięcia

Po wybraniu kalibru należy zoptymalizować następujące parametry:

- Ciśnienie gazu: Małe średnice wymagają na ogół bardziej stabilnego lub wyższego ciśnienia lokalnego, aby utrzymać skuteczne strumieniowanie; duże średnice wymagają wyższej całkowitej szybkości przepływu i odpowiedniej prędkości strumienia.

- Wysokość dyszy (odległość) i koncentryczność: Im mniejsza średnica, tym bardziej wrażliwy na błędy położenia dyszy jest efekt cięcia. Zapewnij koncentryczność i ustaw prawidłową wysokość zgodnie z parametrami obrabiarki.

- Prędkość i moc cięcia: W przypadku cięcia blach o małej średnicy w celu zwiększenia dokładności, prędkość i moc należy odpowiednio dostosować, aby uniknąć powstawania żużlu i przepaleń. Podczas cięcia grubych blach, grubsze średnice zazwyczaj wymagają większej mocy i wolniejszych prędkości posuwu.

Punkty konserwacyjne

Mniejsze średnice są bardziej podatne na częściowe zatkanie żużlem i wymagają częstszych kontroli i czyszczenia. Zalecany jest krótszy cykl czyszczenia (np. kontrola codzienna lub co zmianę). W przypadku dużych średnic należy zwrócić uwagę na zużycie i odkształcenie krawędzi dyszy podczas intensywnego użytkowania. Wszelkie powiększenia lub nieregularności dyszy należy niezwłocznie wymienić, aby zapobiec pogorszeniu jakości szczeliny. Niezależnie od średnicy dyszy, w przypadku zaobserwowania przepalenia, pęknięć lub znacznego odchylenia od osi, należy natychmiast wymienić dyszę i ponownie skalibrować tor optyczny oraz ogniskową.

Jeśli celem jest wyjątkowa precyzja i wąskie szczeliny, rozważ dyszę o małej średnicy 0,8–1,5 mm. Aby zachować równowagę między wydajnością a jakością, wybierz dyszę o średniej średnicy 1,5–2,0 mm. W przypadku grubych płyt lub produkcji wielkoseryjnej wybierz dyszę o dużej średnicy 2,5 mm lub większej (najlepiej dwuwarstwową), w połączeniu z większym przepływem powietrza i odpowiednimi parametrami cięcia.

Prawidłowy rozmiar dyszy nie jest parametrem odizolowanym; zależy on od rodzaju/ciśnienia gazu, metody ogniskowania, mocy lasera i prędkości cięcia. Przed rozpoczęciem produkcji zaleca się przeprowadzenie próbnych cięć na małej partii, aby udokumentować optymalną kombinację średnicy dyszy i parametrów. Pozwoli to na stworzenie wiarygodnego schematu procesu, który poprawi spójność i wydajność.

Materiał dyszy

Materiał dyszy bezpośrednio wpływa na odprowadzanie ciepła, odporność na zużycie, żywotność i stabilność cięcia. Popularnymi materiałami na dysze są mosiądz i miedź. W tej sekcji wyjaśnimy ich właściwości fizyczne, zalety i wady, możliwe scenariusze, wskazówki dotyczące konserwacji oraz zalecenia dotyczące wyboru, aby pomóc Ci wybrać najbardziej ekonomiczną dyszę do cięcia laserem światłowodowym.

Podstawowy wpływ materiałów na wydajność cięcia

- Przewodność cieplna: Materiały o dobrej przewodności cieplnej szybciej rozpraszają ciepło, zmniejszając ryzyko lokalnego przegrzania dyszy, jej odkształcenia lub ablacji, dzięki czemu utrzymuje się stabilny przepływ powietrza i jakość szczeliny.

- Odporność na zużycie i korozję: Materiały o wysokiej odporności na zużycie i korozję są mniej podatne na uszkodzenia przy dużych wolumenach produkcji lub w środowiskach bogatych w tlen, co pozwala zmniejszyć częstotliwość wymiany.

- Przetwarzanie i koszty: Sam materiał i dokładność przetwarzania mają wpływ na koszty, co z kolei wpływa na strategie wymiany i ogólne koszty operacyjne.

Dysza mosiężna

- Właściwości fizyczne i parametry: Mosiądz to stop miedzi i cynku, który charakteryzuje się zarówno podatnością na obróbkę, jak i wytrzymałością. Jego przewodność cieplna jest dobra, ale nieco gorsza niż czystej miedzi. Koszty produkcji i ceny jednostkowe są zazwyczaj niższe niż w przypadku czystej miedzi.

- Zalety: Niskie koszty i wysoka opłacalność; łatwa obróbka, możliwość tworzenia złożonych wnęk wewnętrznych; stabilna i trwała wydajność w większości typowych operacji obróbczych (krótkie serie, cięcie cienkich płyt).

- Wady: Jej przewodność cieplna jest gorsza niż czystej miedzi, co czyni ją bardziej podatną na nagrzewanie podczas długotrwałego cięcia z dużą mocą lub ciągłego cięcia z przestojem. Przy ekstremalnie dużej mocy lub dużym obciążeniu płyt, jej żywotność i stabilność mogą być niższe niż dysz miedzianych.

- Zastosowania praktyczne: Codzienne, lekkie lub przerywane cięcie cienkich/średnio grubych blach; ekonomiczne linie produkcyjne, gdzie ekstremalna trwałość nie jest priorytetem.

- Zalecenia dotyczące konserwacji: Dysze mosiężne o małej średnicy wymagają częstszego czyszczenia, aby zapobiec zatykaniu. Znaczne przepalenia, rozszerzenie średnicy lub zadziory na krawędziach należy niezwłocznie wymienić, aby utrzymać jakość cięcia.

Dysza miedziana

- Właściwości fizyczne i wydajność: Czysta miedź lub stopy miedzi o wysokiej przewodności cieplnej zapewniają lepsze przewodzenie i rozpraszanie ciepła, skutecznie kontrolując wzrost temperatury dyszy i jej odkształcenie podczas ciągłej pracy o dużej mocy.

- Zalety: Doskonała przewodność cieplna i szybkie odprowadzanie ciepła zapewniają większą moc i długotrwałą, ciągłą pracę; większa stabilność podczas intensywnego cięcia lub obróbki grubych płyt, co zmniejsza odchylenia cięcia spowodowane odkształceniami; ogólnie dłuższa żywotność, dzięki czemu są szczególnie ekonomiczne (pod względem żywotności) w środowiskach produkcji wielkoseryjnej.

- Wady: wyższy koszt jednostkowy niż w przypadku mosiądzu; wyższe koszty przetwarzania i produkcji, co skutkuje większymi inwestycjami w zapasy.

- Zastosowania: maszyny do cięcia laserem światłowodowym o dużej mocy, warsztaty z częstą pracą ciągłą lub obróbką grubych blach; zastosowania z wysokimi wymaganiami dotyczącymi jakości krawędzi, powtarzalnej dokładności pozycjonowania i żywotności dyszy.

- Zalecenia konserwacyjne: Nawet dysze miedziane wymagają regularnej kontroli koncentryczności i integralności otworu. Nawet przy długotrwałym, dużym obciążeniu, zaleca się kontrolę dysz na każdej zmianie i prowadzenie rejestru wymiany dysz w celu optymalizacji kosztów.

Zarówno mosiądz, jak i miedź mają swoje zalety. Mosiądz nadaje się do ekonomicznej, rutynowej obróbki przy regularnym obciążeniu, oferując dobry stosunek ceny do jakości. Miedź idealnie sprawdza się w scenariuszach produkcji ciągłej o dużej mocy, wymagających wysokiej precyzji i żywotności. Przy wyborze materiału dyszy zalecamy kompleksową ocenę mocy lasera, obciążenia obróbczego, rodzaju materiału i czasu cyklu produkcyjnego, a także plan konserwacji i wymiany dostosowany do warunków pracy, aby osiągnąć optymalną stabilność cięcia i opłacalność. Jeśli potrzebujesz bardziej szczegółowych porad dotyczących wyboru (dla konkretnego modelu maszyny lub zakresu mocy), mogę udzielić bardziej spersonalizowanych zaleceń dotyczących parametrów i częstotliwości konserwacji, w oparciu o model maszyny i typowe warunki pracy.

Czynniki wpływające na wydajność dyszy

Nawet jeśli model dyszy i materiał zostaną dobrane prawidłowo, na rzeczywisty efekt cięcia nadal wpływa szereg czynników operacyjnych i środowiskowych. W tej sekcji pokrótce wyjaśniono typowe czynniki, aby ułatwić szybką identyfikację i rozwiązywanie problemów w codziennej produkcji.

- Czystość (czystość dyszy): Żużel, pył lub odpryski wewnątrz lub na zewnątrz dyszy mogą zaburzyć przepływ powietrza i częściowo ją zablokować, co może prowadzić do zmniejszenia wydajności oczyszczania, nierównych lub częściowo niekompletnych cięć. Dysze o małej średnicy są szczególnie podatne na zatykanie, dlatego należy wdrożyć system regularnego czyszczenia i kontroli.

- Koncentryczność i ogniskowanie (centrowanie i ogniskowanie): Dysza musi być współosiowa z wiązką lasera i zachowywać prawidłową odległość między dyszą a przedmiotem obrabianym (odległość). Mimośrodowość lub przesunięcie ogniska może skutkować przepaleniem po jednej stronie, niepełnymi cięciami po drugiej stronie lub przesunięciem. Należy zwrócić uwagę na dokładność pozycjonowania podczas instalacji i w razie potrzeby przeprowadzić kontrolę ustawienia ścieżki optycznej lub autofokusa.

- Gaz wspomagający i ciśnienie gazu: Rodzaj gazu wspomagającego (tlen/azot/sprężone powietrze) i jego ciśnienie bezpośrednio wpływają na usuwanie żużlu, prędkość cięcia i kolor krawędzi cięcia. Niedostateczne ciśnienie może powodować gromadzenie się żużlu, a nadmierne ciśnienie lub turbulentny przepływ powietrza mogą powodować turbulencje i pogarszać wykończenie krawędzi cięcia. Należy sprawdzić parametry obrabiarki i dokonać precyzyjnych regulacji w zależności od materiału i średnicy. Kluczowe jest również utrzymanie stabilnego i czystego źródła gazu.

- Prędkość cięcia i moc lasera: Prędkość cięcia i moc lasera muszą być skoordynowane ze średnicą dyszy i parametrami gazu. Zbyt duże prędkości mogą opóźnić usuwanie żużla, co prowadzi do powstawania zadziorów. Zbyt niskie prędkości lub zbyt duża moc mogą nasilać gromadzenie się żużla i zwiększać efekty termiczne. Zaleca się utworzenie wykresu procesu poprzez cięcia próbne, rejestrując optymalne parametry dla różnych kombinacji.

- Środowisko i konserwacja: Na wydajność dyszy mogą również wpływać takie czynniki, jak temperatura i wilgotność w warsztacie, jakość powietrza (w tym wilgotność, zawartość oleju i cząstek stałych) oraz moment dokręcania zespołu dyszy. Korzystanie z czystego, stabilnego źródła powietrza i standardowych procedur instalacji może znacznie zmniejszyć ryzyko awarii.

Czy w dyszy widoczny jest żużel lub zator? Czy dysza i wiązka lasera są koncentryczne i mają prawidłową ogniskową? Czy rodzaj i ciśnienie gazu wspomagającego są zgodne z zaleceniami dotyczącymi materiału i średnicy? Czy prędkość i moc cięcia są odpowiednie do średnicy dyszy? Czy źródło gazu jest czyste, a ciśnienie stabilne? Dzięki szybkiemu rozwiązywaniu problemów w tej kolejności, większość problemów z cięciem spowodowanych przez dysze można szybko zlokalizować i rozwiązać.

Jak wybrać odpowiednią dyszę

Wybór dyszy nie jest determinowany przez pojedynczy parametr; to złożona kombinacja rodzaju materiału, grubości blachy, celów cięcia (prędkość, jakość powierzchni, cięcie bezbarwne), mocy maszyny i parametrów gazu. Poniżej przedstawiono bardziej systematyczne punkty decyzyjne, zalecenia dotyczące typowych scenariuszy oraz wskazówki operacyjne ułatwiające szybki wybór dyszy i optymalizację w rzeczywistej produkcji.

Punkty decyzyjne

- Jaki materiał będzie cięty? (Stal węglowa/Stal nierdzewna/Aluminium/Inne)

- Jaki jest zakres grubości płyty? (Płyta cienka/Płyta średnia/Płyta gruba)

- Czy najważniejsza jest prędkość, czy też priorytetem jest jakość krawędzi/bezbarwne cięcie?

- Jaka jest moc lasera i możliwości źródła gazu w tej maszynie? (Maszyny o większej mocy mogą obsługiwać większe średnice i wyższe ciśnienia.)

- Czy dopuszczalne są przebarwienia powstałe w wyniku utleniania? (O2 może przyspieszyć utwardzanie stali węglowej, ale spowoduje przebarwienia powstałe w wyniku utleniania.)

Po udzieleniu odpowiedzi na powyższe pytania, szybko wybierz model zgodnie z poniższymi sugestiami klasyfikacji. Zalecenia dotyczące materiału i grubości (typowe odniesienia branżowe):

Stal miękka / węglowa

- Gaz wspomagający spalanie: Tlen jest często używany w celu zwiększenia prędkości cięcia i wykorzystuje utlenianie w celu ułatwienia cięcia.

- Typ dyszy: dopuszczalne są dysze jedno- lub dwuwarstwowe, przy czym w przypadku grubszych płyt preferowane są dysze dwuwarstwowe, które usprawniają usuwanie żużlu i chłodzenie.

- Zalecenia dotyczące rozmiaru: W przypadku cienkich płytek (≤3 mm) można stosować płytki o grubości 1,0–1,5 mm; w przypadku płytek o średniej grubości (3–12 mm) należy stosować płytki o grubości 1,5–2,5 mm; w przypadku płytek o grubości >12 mm zaleca się stosowanie płytek o grubości ≥2,5 mm.

Jeśli priorytetem jest prędkość, a kolor nie ma znaczenia, można wybrać większą średnicę i cięcie wspomagane tlenem; jeśli wymagana jest gładka powierzchnia, można zmniejszyć prędkość lub poddać materiał odpowiedniej obróbce końcowej.

Stal nierdzewna

- Gaz wspomagający spalanie: Wysokiej czystości azot zapewniający bezbarwne i nieutleniające cięcie.

- Typ dyszy: Preferowana jest dysza dwuwarstwowa, aby zapewnić stabilny przepływ azotu pod wysokim ciśnieniem i chłodzenie szczeliny.

- Sugerowany rozmiar: 1,0–2,0 mm stosuje się na ogół do materiałów cienkich i średnio grubych; w przypadku grubszych materiałów należy zwiększyć rozmiar do 2,0–2,5 mm i zwiększyć ciśnienie gazu.

Azot ma wysokie wymagania co do czystości i ciśnienia, a jakość źródła gazu ma bezpośredni wpływ na kolor i gładkość krawędzi cięcia.

Aluminium i stopy aluminium

- Gaz wspomagający spalanie: Preferowany jest azot pod wysokim ciśnieniem (sprężone powietrze jest opcją ekonomiczną, ale może powodować lekkie przebarwienia).

- Typ dyszy: Dysze dwuwarstwowe mają zalety w przypadku materiałów o wysokiej przewodności cieplnej (poprawiają chłodzenie i usuwanie żużla).

- Zalecany rozmiar: powszechnie stosuje się 1,5–2,5 mm. W przypadku grubszych płyt należy zwiększyć moc i ciśnienie.

Aluminium szybko odprowadza ciepło i ma niską temperaturę topnienia, dlatego wymaga odpowiedniej mocy i wyższego ciśnienia gazu, aby zapobiec przywieraniu żużla.

Inne praktyczne zasady selekcji

- Cienkie płytki (≤3 mm) → Mała średnica (0,8–1,5 mm), preferowana metoda jednowarstwowa (w przypadku wąskich szczelin i wysokiej precyzji).

- Blachy średniej grubości (3–12 mm) → Średnia średnica (1,5–2,0 mm), gaz i cięcie jedno-/dwuwarstwowe należy dobrać w zależności od materiału.

- Grube blachy (>12 mm) → Duża średnica (≥2,5 mm), preferowane cięcie dwuwarstwowe przy wyższym ciśnieniu gazu lub cięcie wspomagane tlenem (w przypadku stali węglowej).

- Obrabiarki dużej mocy/linie produkcyjne ciągłe → Preferowane dysze miedziane i konstrukcja dwuwarstwowa ze względu na dłuższą żywotność i stabilność.

- Wymagane cięcie bezbarwne (np. stal nierdzewna do zastosowań spożywczych, medycznych lub dekoracyjnych) → Wysokiej czystości azot + cięcie dwuwarstwowe o małej średnicy w celu zoptymalizowania wykończenia powierzchni.

Techniki debugowania i weryfikacji

- Przed rozpoczęciem produkcji masowej należy wykonać cięcia próbne: W przypadku nowych materiałów lub grubości należy wykonać 1–3 cięcia próbne, zapisać optymalną średnicę dyszy, ciśnienie powietrza, moc i prędkość, a następnie utworzyć wykres procesu.

- Obserwuj szczelinę i żużel denny: Jeśli występuje nadmierna ilość żużlu dennego, zwiększ ciśnienie powietrza lub użyj dyszy o większej średnicy. Jeśli szczelina jest czarna lub mocno utleniona, przełącz się na azot lub zmniejsz przepływ tlenu.

- Należy zwrócić uwagę na żywotność soczewki i dyszy: Nie wahaj się wymienić dyszy; zwiększenie średnicy dyszy lub wypalenie krawędzi szybko wpłynie na konsystencję produktu.

Jakość źródła gazu: Azot musi być czysty i wolny od oleju, a sprężony gaz musi być filtrowany i osuszony; w przeciwnym razie może dojść do zatkania dyszy i zanieczyszczenia soczewki.

Szybka lista kontrolna (ostateczne potwierdzenie przed wyborem)

- Czy rodzaj i grubość materiału są jasno określone?

- Czy najważniejsza jest szybkość czy jakość powierzchni?

- Czy moc i parametry gazu (ciśnienie/przepływ/czystość) maszyny są kompatybilne z wybraną dyszą?

- Czy planowane są cięcia testowe w celu potwierdzenia parametrów?

Wybierając dyszę, należy wziąć pod uwagę materiał, grubość, cel cięcia oraz możliwości maszyny. Małe średnice są zalecane do cienkich blach, a duże do grubych. Do wykończeń bezbarwnych/wysoki połysk zaleca się stosowanie dysz do azotu pod wysokim ciśnieniem i dysz dwuwarstwowych. W przypadku produkcji o dużej mocy i ciągłej produkcji preferowane są struktury miedziane i dwuwarstwowe. Najbardziej niezawodnym podejściem jest utworzenie karty procesu poprzez próbne cięcie, a następnie optymalizacja procesu w oparciu o rzeczywiste dane operacyjne.

Typowe problemy i rozwiązywanie problemów

Problemy z dyszą są częstym źródłem problemów z jakością i stabilnością cięcia laserowego. Do typowych objawów należą: nierówne cięcia lub żużel denny, asymetryczne cięcia (przepalanie z jednej strony i podcinanie z drugiej), niestabilna penetracja oraz przegrzanie, odkształcenie lub pęknięcie dyszy. Przyczyny są często przypisywane: zatkaniu dyszy żużlem lub pyłem wewnątrz lub na zewnątrz, niewspółosiowości dyszy z wiązką laserową lub przekrzywieniu instalacji, niewystarczającemu ciśnieniu gazu pomocniczego lub zanieczyszczeniu źródła gazu, niedopasowaniu parametrów cięcia (prędkość/moc) do średnicy dyszy lub niezgodności materiału dyszy z obciążeniem roboczym (na przykład mosiądz jest podatny na utratę ciepła przy dużej mocy i długotrwałej pracy).

W przypadku wystąpienia problemów zaleca się ich szybkie rozwiązanie w następującej kolejności: Najpierw należy przeprowadzić kontrolę wizualną – sprawdzić średnicę dyszy pod kątem zatorów żużlowych, śladów przypaleń lub pęknięć; należy również sprawdzić otaczającą osłonę ochronną i lustro ochronne pod kątem zanieczyszczeń. Następnie należy sprawdzić układ zasilania gazem – upewnić się, że ciśnienie gazu spełnia zalecaną wartość podaną w tabeli procesu, że gaz jest czysty (bez oleju, wody lub cząstek stałych) oraz że przewód gazowy i filtr są drożne lub nieszczelne. Następnie należy sprawdzić montaż dyszy i ustawienie ścieżki optycznej – upewnić się, że dysza jest współosiowa z wiązką lasera, że zespół jest szczelny i że odległość między dyszą a przedmiotem obrabianym jest prawidłowa. Jeśli maszyna posiada funkcję automatycznego ustawiania lub autotestu, należy uruchomić procedurę kalibracji. Po wykonaniu tych podstawowych kontroli należy wykonać cięcie próbne, aby zaobserwować kształt szczeliny, wykończenie krawędzi i zmiany w żużlu dennym, aby określić, czy czyszczenie/regulacja parametrów może rozwiązać problem, czy też konieczna jest wymiana dyszy lub soczewki. Jeśli średnica dyszy jest znacznie powiększona lub jeśli na jej krawędzi pojawią się zadziory lub pęknięcia, należy ją natychmiast wymienić. Jeśli soczewka ochronna jest mocno zabrudzona, należy ją natychmiast wyczyścić lub wymienić, aby uniknąć dalszego ryzyka odbicia światła.

Szybkie rozwiązania typowych usterek: Nagromadzenie zanieczyszczeń w dyszy: Zatrzymaj maszynę, zdejmij i wyczyść za pomocą specjalnej igły czyszczącej lub miękkiej szczotki. W przypadku poważnego zanieczyszczenia wykonaj czyszczenie ultradźwiękowe lub po prostu wymień dyszę. Niesymetryczne lub skośne cięcia: Zainstaluj ponownie i dokręć z określonym momentem obrotowym, kalibrując koncentryczność i ostrość. Nadmierna ilość żużlu na dnie dyszy: Najpierw sprawdź ciśnienie i czystość powietrza, odpowiednio zwiększ ciśnienie lub wymień dyszę na większą, a następnie zoptymalizuj prędkość/moc. Przegrzanie lub uszkodzenie dyszy: Sprawdź wysokość i ostrość dyszy, unikaj pracy zbyt blisko i rozważ zmianę na dyszę miedzianą o lepszej przewodności cieplnej lub zmniejsz obciążenie ciągłe.

Aby zmniejszyć awaryjność, zaleca się wdrożenie następujących środków zapobiegawczych: Utrzymywanie czystego źródła powietrza (instalacja i regularna wymiana filtra/osuszacza); planowanie przeglądów i czyszczenia dysz w zależności od zmian lub wolumenu produkcji (mniejsze średnice wymagają częstszych przeglądów przy wyższych obciążeniach); rejestrowanie czasu użytkowania i powodu wymiany każdej dyszy w celu utworzenia bazy danych dotyczącej żywotności; montaż dysz ściśle zgodnie z parametrami maszyny oraz rejestrowanie ustawień momentu obrotowego i wysokości; wykonywanie cięć próbnych i tworzenie kart procesu przed wprowadzeniem nowych materiałów lub grubości. Połączenie szybkiego procesu rozwiązywania problemów z regularną konserwacją i rejestrowaniem danych pozwala zminimalizować większość problemów związanych z dyszami, zapewniając stałą jakość cięcia i wysoką dostępność sprzętu.

Podsumować

Choć niewielka, dysza maszyny do cięcia laserowego odgrywa kluczową rolę w procesie cięcia. Wybór odpowiedniego typu, rozmiaru i materiału dyszy, a także utrzymanie czystości i prawidłowej instalacji mogą znacząco poprawić jakość i wydajność cięcia.

Jako profesjonalny producent sprzętu laserowego, Laser AccTek Firma zgromadziła bogate doświadczenie w zakresie aplikacji i konserwacji dysz, zdobyte dzięki wieloletniemu doświadczeniu w branży. Jeśli chcesz zoptymalizować proces cięcia lub poszukujesz wysokowydajnych rozwiązań w zakresie cięcia laserowego, jesteśmy Twoim zaufanym partnerem.

Informacje kontaktowe

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.

Uzyskaj rozwiązania laserowe