Jak efektivní je řezání laserem?

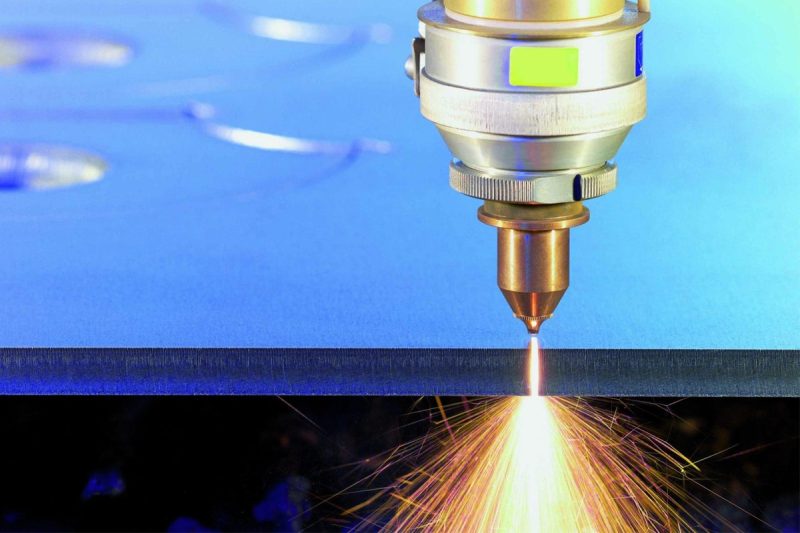

Řezání laserem je bezkontaktní, vysoce přesná metoda zpracování, která využívá laserový paprsek s vysokou hustotou energie, který působí na povrch materiálu, materiál se zahřívá, aby se částečně roztavil, odpařil nebo spálil, a pomocí pomocného plynu se odstraňuje struska, čímž se dosahuje bezkontaktního, vysoce přesného řezání materiálu. Ve srovnání s tradičním mechanickým řezáním se laserové řezání vyznačuje vysokou přesností polohování, úzkou řeznou spárou, malou tepelně ovlivněnou zónou, hladkými hranami a automatizovaným zpracováním. Je obzvláště vhodné pro řezání dílů se složitými konturami a požadavky na vysokou přesnost. Vzhledem k tomu, že se globální výrobní průmysl neustále vyvíjí směrem k vysoké přesnosti, malým dávkám a přizpůsobení, výrazně vzrostla poptávka po zařízeních, jako jsou „vláknové laserové řezací stroje“, „CO2 laserové řezací stroje“ a „Nd:YAG laserové řezací stroje“.

Obsah

Princip řezání laserem

Generování laseru a přenos paprsku

Typ laserového zdroje: Mezi běžné zdroje světla pro laserové řezání patří generátory CO2 laserů, generátory vláknových laserů a generátory pevných látek (například Nd:YAG). Mezi ně patří... vláknové laserové řezací stroje mají výhody ve vysokém výkonu, vysoké kvalitě paprsku a vysoké účinnosti elektrooptického převodu; CO2 laserové řezací stroje stále zaujímají důležité místo v některých oblastech řezání nekovů a tlustých plechů; laserové generátory Nd:YAG jsou běžnější v přesném řezání a při zpracování speciálních materiálů.

Přenos paprsku: CO2 lasery jsou obvykle přenášeny k řezací hlavě reflektorovým systémem, zatímco vláknové lasery jsou přenášeny optickými vlákny, s nízkými ztrátami přenosu, kompaktní strukturou a snadnou údržbou. Po průchodu paprsku zaostřovací čočkou se v ohnisku vytvoří malá skvrna s extrémně vysokou hustotou energie. Když působí na povrch materiálu, rychle se zahřeje a roztaví nebo odpaří.

Zaostřování a řízení energie: Velikost průměru zaostřeného bodu, poloha zaostření (pozitivní zaostření, negativní zaostření, pod čočkou atd.) a vzdálenost mezi řeznou hlavou a obrobkem ovlivňují kvalitu řezu. Moderní laserové řezací stroje jsou obvykle vybaveny funkcemi automatického sledování nebo automatického zaostřování pro zlepšení efektu „přesného laserového řezání“ a „účinnosti laserového řezání“.

Interakce materiálů a proces řezání

Ohřev a tavení/odpařování materiálu: Když je laserový paprsek ozařován na povrch materiálu, energie fotonů je absorbována materiálem a přeměněna na tepelnou energii, což způsobuje jeho rychlé zahřátí na bod tání nebo dokonce na teplotu odpařování v ohniskové oblasti. U kovů, pokud se použije plyn podporující hoření (například kyslík), lze energii uvolněnou oxidační reakcí využít k urychlení řezání; u nerezové oceli nebo hliníkových slitin se často používají inertní plyny (například dusík), aby se zabránilo oxidaci ovlivňující kvalitu břitu.

Funkce pomocného plynu: Kyslík může zvýšit rychlost řezání, ale může způsobit oxidaci řezného spoje, což je vhodné pro uhlíkovou ocel atd.; dusík nebo argon jsou vhodné pro řezání vysoce kvalitní nerezové oceli a umožňují dosáhnout hladších hran bez oxidačního hnědnutí; řezání s pomocí vzduchu je levné, ale v některých případech může být omezené v přesnosti. Výběr různých plynů je třeba optimalizovat v kombinaci s kategorií „laserového řezání kovu“, tloušťkou plechu a požadavky na „kvalitu hran“.

Vyvážení rychlosti řezání a kvality: Příliš vysoká rychlost řezání může vést k neúplnému řezání řezného spoje nebo k drsným hranám; příliš nízká rychlost může způsobit nadměrné tepelně ovlivněné zóny (HAZ), otřepy nebo připálení. Pro dosažení rovnováhy mezi „přesným laserovým řezáním“ a „efektivním laserovým řezáním“ je nutné nastavit nejlepší řezací plán pomocí experimentů nebo knihovny parametrů na základě parametrů, jako je „typ a tloušťka materiálu“, „výkon laseru“, „pozice zaostření“ a „pomocný plyn“.

Typy laserového řezání

Následující tři technologie laserového řezání se široce používají v průmyslové výrobě, každá s vlastními výhodami a použitelnými scénáři. Tento článek podrobně analyzuje jejich principy a vlastnosti a na konci obsahuje srovnávací shrnutí.

Řezání CO2 laserem

Generátor CO2 laseru využívá jako laserové médium plynný oxid uhličitý, emituje infračervené světlo s vlnovou délkou přibližně 10,6 µm a po zaostření řeže nebo gravíruje materiál.

Principy a charakteristiky

- Princip: Laserový paprsek působí na povrch materiálu, aby jej zahřál a roztavil, a pomocí pomocného plynu (například kyslíku) odfoukne strusku a dokončí řezání.

- Nízká absorpce kovu: Vzhledem k dlouhé vlnové délce je absorpční účinnost kovu na této vlnové délce nižší než u vláknového laseru.

- Dobré pro řezání nekovových materiálů: Vynikající při řezání nekovových materiálů, jako jsou dřevo, akryl, kůže, látka, plastatd.

- Vhodné pro silné plechy: Vysoce výkonné CO2 laserové generátory (2–4 kW a více) dokáží efektivně řezat plechy o tloušťce desítek milimetrů.

- Řezný účinek: úzká štěrbina, malá tepelně ovlivněná zóna a vysoká účinnost řezání.

- Nevýhody: nízká účinnost fotoelektrické konverze (asi 10-15%), vysoká spotřeba energie, složitá údržba (optické čočky, systém vodního chlazení atd.), relativně vysoké náklady na zařízení a provozní náklady.

Řezání vláknovým laserem

Řezání vláknovým laserem využívá jako zesilovací médium optické vlákno dopované prvky vzácných zemin. Laser je veden optickým vláknem a efektivně zaostřován na povrch obrobku pro řezání.

Principy a charakteristiky

- Krátká vlnová délka a vysoká absorpce: vlnová délka přibližně 1,06 µm je efektivně absorbována kovem a účinnost elektrooptického převodu dosahuje až 30-50%.

- Vysoká rychlost řezání: řezání středních a tenkých plechů je 2–5krát rychlejší než u CO2 laserových generátorů stejného výkonu.

- Snadná údržba: celovláknová struktura, není nutné složité nastavování čoček; dlouhá životnost a stabilní používání.

- Přesnost a kvalita: vynikající kvalita paprsku, úzká štěrbina, minimální tepelný dopad, vhodné pro vysoce přesné zpracování.

- Široké použití: běžně se používá v nerezová ocel, uhlíková ocel, pozinkovaný plech, hliník, a další druhy kovů, se stala hlavní technologií na trhu zpracování kovů.

Řezání laserem Nd:YAG (pevnolátkový laser)

Nd:YAG (yttrium-hlinito-granátový) laserový generátor je běžný pevnolátkový laserový generátor, který pracuje také na vlnové délce 1,06 µm a může dosahovat kontinuálního nebo pulzního výstupu.

Principy a charakteristiky

- Pulzní řezání: vhodné pro přesné řezání mikrootvorů, detailní zpracování a vysoce reflexních materiálů (jako je měď, stříbro atd.).

- Nízký výstupní výkon: Ve srovnání s vláknovým laserem má nižší výkon a je vhodný pro tenké plechy nebo mikroprocesní aplikace.

- Všestrannost: Nd:YAG lze použít k řezání, svařování, značení atd. s vysokou flexibilitou použití.

- Složitá údržba: Použití zábleskové lampy nebo diodového čerpání má vyšší nároky na údržbu než vláknový laser.

- Aplikační scénáře: nejčastěji se používají v přesné výrobě, leteckém průmyslu, lékařských zařízeních, speciálních průmyslových odvětvích a v terénních nebo lokálních procesních prostředích.

Tři metody laserového řezání mají své charakteristiky: řezání CO2 laserem se zaměřuje na nekovy o vlnové délce 10,6 μm, s mírnými náklady a hladkým řezáním, ale relativně nízkou účinností a energetickou účinností; řezání vláknovým laserem využívá pásmo 1,06 μm s vysokou absorpční rychlostí a vysokou účinností elektrooptického převodu (přibližně 30-50%), s výhodami rychlosti, vysoké přesnosti a nízké údržby, vhodné zejména pro dávkové zpracování středních a tenkých kovových plechů a nyní je na trhu hlavním proudem; řezání Nd:YAG laserem produkuje převážně pulzy 1,06 μm, vhodné pro vysoce reflexní materiály (jako je měď a stříbro), stejně jako pro mikrootvory a přesné malé zpracování, ale má nízký výkon, složitou údržbu a pomalou rychlost. Obecně platí, že pokud je vyžadováno zpracování nekovů, lze zvolit CO2; pokud se jedná o vysoce účinné a vysoce přesné řezání kovů, je preferovanou volbou vláknový laser; a pro potřeby mikrozpracování vysoce reflexních materiálů lze použít Nd:YAG.

Faktory ovlivňující efekt laserového řezání

Při skutečném použití laserového řezání nemůže samotné moderní zařízení zajistit kvalitu řezu. Na konečný výsledek má vliv mnoho faktorů, včetně typu a tloušťky materiálu, typu a výkonu laseru, rychlosti řezání a kontroly kvality, výběru pomocného plynu a dalších. Každý faktor je vzájemně propojen s dalšími parametry, takže k dosažení cíle úzké štěrbiny, malé tepelně ovlivněné zóny, hladkého okraje a efektivního řezání je nutná komplexní optimalizace.

Druh materiálu a tloušťka

- Kovové materiály: uhlíková ocel, nerezová ocel, hliníková slitina, pozinkovaný plech, měď, titanová slitina atd., každý z nich má jinou míru absorpce a charakteristiky vedení tepla pro laserovou vlnovou délku a je třeba upravit výkon a rychlost.

- Nekovové materiály, jako je akryl, plexisklo, dřevo, látka atd., se většinou řežou CO2 laserem, ale pozor na spalování materiálu a škodlivý kouř.

- Tloušťka materiálu: Tenké desky (<6 mm) lze řezat vláknovými lasery s nižším výkonem, úzkými štěrbinami a vysokou rychlostí; střední a silné desky (6–20 mm) lze řezat vláknovým laserem středního a vysokého výkonu nebo CO2 laserem; ultra silné desky (>20 mm) často vyžadují laser s vysokým výkonem nebo kombinované procesy.

Typ a výkon laseru

- Výběr výkonu: Obvykle volte vhodný výkon podle tloušťky a typu materiálu, například 1 kW, 2 kW, 3 kW a více; čím vyšší výkon, tím větší je maximální tloušťka řezu, ale také se zvýší náklady a spotřeba energie.

- Typ laseru: Výše uvedené CO2, vláknové a Nd:YAG lasery mají své vlastní vhodné scénáře. Je nutné vybrat nejvýhodnější řešení z hlediska nákladů na základě porovnání parametrů a analýzy poptávky zákazníků.

Rychlost a kvalita řezání

- Nastavení rychlosti: Optimální řeznou rychlost je třeba určit zkušebním řezáním nebo pomocí knihovny empirických parametrů; řezná rychlost ovlivňuje povrchovou úpravu řezu a tepelně ovlivněnou zónu.

- Kvalita hran: Hladkost hran, zkosení, oxidační barva, otřepy atd. souvisí s rychlostí, polohou ostření a výběrem pomocného plynu.

Pomocný plyn

- Kyslík: Zvyšuje řeznou rychlost, vhodné pro uhlíkovou ocel, ale řezný šev může být oxidovaný.

- Dusík/argon: Zajišťuje vysoce kvalitní řezné hrany, vhodné pro nerezovou ocel, hliníkové slitiny atd.; náklady jsou relativně vysoké.

- Vzduch: Pohodlné a ekonomické, ale může ovlivnit efekt přesného obrábění.

Klíčové faktory, které ovlivňují účinek laserového řezání, lze shrnout následovně:

- Typ a tloušťka materiálu přímo určují rychlost absorpce, vedení tepla a požadovaný výkon. Kovy je třeba energii odpovídajícím způsobem upravit; nekovy, jako jsou akryláty, používají CO2 lasery a je třeba zabránit popáleninám a problémům s kouřem.

- Typ a výkon laseru je třeba rozumně zvolit podle tloušťky a vlastností materiálu (například 1 kW-3 kW). Čím vyšší výkon, tím větší je tloušťka řezu, ale zároveň se zvyšují náklady a spotřeba energie.

- Řezná rychlost a kontrola kvality vyžadují podporu knihovny testovacích parametrů; příliš vysoká rychlost může snadno vést k neúplnému řezu a příliš nízká rychlost rozšíří tepelně ovlivněnou zónu, vytvoří otřepy nebo oxidaci.

- Typ a tlak pomocného plynu (kyslík, dusík, vzduch) určují účinnost foukání strusky, stupeň oxidace řezu a kvalitu hrany; správným nastavením plynu a tlaku lze dosáhnout jak rychlosti, tak kvality.

Přesným nastavením a koordinovanou optimalizací výše uvedených faktorů můžete výrazně zlepšit konečný efekt laserového řezání a dosáhnout cílů zpracování, jako je vysoká účinnost, vysoká přesnost a nízké náklady.

Výhody řezání laserem

Technologie laserového řezání rychle nahrazuje tradiční metody řezání díky své vysoké přesnosti, vysoké účinnosti a multifunkčním vlastnostem a stala se jedním z klíčových procesů v moderní výrobě. Od mikronových řezů až po komplexní automatizované montážní linky, laserové řezání nejen zlepšuje kvalitu zpracování, ale také výrazně zvyšuje efektivitu výroby. Následující obsah podrobně analyzuje jeho hlavní výhody s cílem pomoci čtenářům plně pochopit hodnotu laserového řezání.

- Vysoká přesnost a správnost: Řezání laserem může dosáhnout extrémně úzkých štěrbin (obvykle <0,2 mm) a vysoké přesnosti polohování (až do úrovně 0,01 mm) díky vysoce kvalitnímu zaostřování paprsku, což je vhodné pro přesné řezání dílů a zpracování složitých kontur.

- Rychlost a efektivita: Ve srovnání s tradičním mechanickým řezáním je laserové řezání rychlejší, zejména při zpracování tenkých a středních plechů. Zároveň jej lze kombinovat s automatizovaným zařízením pro dosažení dávkového a efektivního zpracování.

- Všestrannost: Použitelné pro různé materiály (kovové i nekovové) a různé tloušťky; různé procesy lze dokončit pouhou změnou typu laserového zdroje nebo úpravou parametrů, což je flexibilní.

- Minimální plýtvání materiálem: Přesným řízením dráhy laseru a šířky štěrbiny lze minimalizovat přebytek materiálu a plýtvání, zlepšit využití materiálu a snížit náklady.

- Vysoká opakovatelnost: Řezání laserem pod CNC řízením zajišťuje konzistenci sériově vyráběných dílů, snižuje manuální chyby a zlepšuje stabilitu kvality výrobků.

- Čisté a hladké hrany: Při vhodných parametrech není nutné drážky sekundárně odhrotovat, což šetří následné kroky zpracování. To je obzvláště patrné u předmětů, které vyžadují vysokou kvalitu povrchové úpravy, jako je nerezová ocel.

- Bezkontaktní proces: Laser se přímo nedotýká obrobku a nedochází k žádné mechanické deformaci v důsledku namáhání, což je vhodné zejména pro tenké plechy a přesné díly; není třeba vyměňovat nástroj, což snižuje náklady na údržbu.

- Automatizace a flexibilita: Lze jej bezproblémově propojit s automatickým systémem nakládání a vykládání a softwarem CAD/CAM pro dosažení inteligentní výroby; dokáže se přizpůsobit potřebám přizpůsobení malých dávek a více druhů.

Výhody laserového řezání lze shrnout následovně: Za prvé, vysoká přesnost a správnost umožňují dosáhnout štěrbiny menší než 0,2 mm a přesnosti polohování 0,01 mm, což zaručuje komplexní zpracování kontur; za druhé, vysoká rychlost zpracování, zejména v oblasti středních a tenkých plechů, umožňuje dosáhnout efektivní dávkové výroby s automatizovaným systémem; laserové řezání je navíc vhodné pro různé materiály a tloušťky a flexibilní řezací úkoly lze provádět bez časté výměny zařízení; technologie úzkých štěrbin umožňuje vysoké využití materiálu; vysoká opakovatelnost zajišťuje konzistentní velikost dávkových dílů; hladké řezy hran mohou snížit nebo eliminovat sekundární zpracování; bezkontaktní proces zabraňuje mechanickému namáhání a opotřebení nástrojů; zároveň se snadno kombinuje s CAD/CAM a automatickými systémy nakládání a vykládání a má vysoce automatizované a flexibilní vlastnosti. Celkově má laserové řezání zjevné výhody v mnoha ohledech, jako je přesnost, efektivita, náklady a automatizace, a je ideální volbou pro moderní průmyslovou výrobu.

Nevýhody řezání laserem

Přestože má laserové řezání značné výhody, v praktických aplikacích čelí také řadě výzev. Počáteční náklady na vybavení a provozní náklady spojené s vysoce výkonnými zařízeními, vysoká odrazivost nebo obtížnost řezání určitých materiálů (jako je měď a hliník), tepelně ovlivněná zóna (HAZ) během řezání, která může ovlivnit vlastnosti materiálu, vysoká spotřeba energie a požadavky na údržbu světelného zdroje, optické dráhy a pomocných systémů jsou klíčovými faktory, které je třeba plně zvážit při plánování projektu a výběru zařízení.

- Vysoké počáteční náklady: Investice do laserového řezacího zařízení (zejména do vysoce výkonných vláknových laserových řezacích strojů a automatizovaných výrobních linek) je relativně vysoká, ale z dlouhodobého hlediska může zvýšení efektivity a kvality náklady snížit.

- Omezení materiálu: Řezání některých vysoce reflexních materiálů (jako je měď a hliník) nebo extrémně silných materiálů vyžaduje speciální postupy nebo vyšší výkon; řezání nekovových hořlavých materiálů vyžaduje protipožární opatření.

- Tepelně ovlivněná zóna (HAZ): Přestože je tepelně ovlivněná zóna laserového řezání menší než u tradičního řezání, v některých vysoce přesných nebo vysoce výkonných scénářích je třeba stále věnovat pozornost změnám v organizaci materiálu nebo deformaci způsobené tepelnými účinky.

- Spotřeba energie: Vysoce výkonné laserové řezací stroje mají vysokou spotřebu energie a musí mít odpovídající chladicí kapacitu a napájení; je třeba vyhodnotit provozní náklady.

- Požadavky na údržbu: Laserové zdroje, optické dráhy, řezací hlavy, odsávací a chladicí systémy atd. vyžadují pravidelnou údržbu; zejména optická vlákna a optické komponenty v generátoru vláknového laseru musí být prachotěsné a nepropustné.

Přestože laserové řezání dosahuje dobrých výsledků z hlediska přesnosti a efektivity, uživatelé by měli před investicí věnovat pozornost následujícím klíčovým omezením: Zaprvé, investice do zařízení je vysoká a náklady na údržbu jsou vysoké, což vyvíjí ekonomický tlak na malé a střední podniky; zadruhé, některé vysoce reflexní nebo ultra silné materiály vyžadují speciální procesy a vyšší výkon a stále mohou čelit obtížím s řezáním; zatřetí, i když je tepelně ovlivněná zóna laserového řezání relativně malá, v situacích s extrémně vysokými požadavky na vlastnosti materiálu (jako je tvrdost a houževnatost) by se měla zvláštní pozornost věnovat kontrole tepelně ovlivněné zóny (HAZ); kromě toho neustále vysoká spotřeba energie s sebou nese vysoké provozní náklady a požadavky na chlazení; a konečně, je vysoce závislé na řízení údržby: laserové zdroje, optické systémy, chlazení a odsávání atd., všechny vyžadují pravidelnou údržbu a kalibraci, aby byla zajištěna kvalita řezání a životnost zařízení.

Celkově vzato, aby se plně využily výhody laserového řezání, klíč spočívá v kompletním řízení procesu od výběru zařízení, sladění materiálů, optimalizace parametrů až po zavedení systému údržby, aby se dosáhlo co nejlepší rovnováhy mezi náklady a efektem.

Aplikace laserového řezání

Technologie laserového řezání hraje klíčovou roli v mnoha průmyslových odvětvích díky extrémně vysoké přesnosti zpracování, flexibilní přizpůsobivosti materiálů a vysokým automatizačním vlastnostem. Například v automobilovém průmyslu se laserové řezání používá pro dávkové řezání přesných dílů, jako jsou palubní desky, komponenty podvozků, výfukové systémy atd., což pomáhá výrobcům dosáhnout efektivní výroby složitých struktur; v leteckém průmyslu se laserové řezání stalo spolehlivým prostředkem pro řezání lehkých materiálů, jako jsou titanové slitiny a hliníkové slitiny, což je zvláště vhodné pro potřeby lehkých dílů a kontroly s vysokou tolerancí; a v elektronickém průmyslu lze laserovým řezáním dosáhnout milimetrové nebo dokonce mikronové přesnosti zpracování desek plošných spojů, chladičů a drobných konektorů, což je nepostradatelnou součástí výroby desek plošných spojů a přípravy polovodičů.

Vzhledem k rostoucí poptávce po lékařském vybavení a zpracování chirurgických nástrojů se laserové řezání často používá k výrobě přesných dílů, jako jsou skalpely, stenty a implantáty, a to díky bezkontaktní metodě zpracování a výhodám bez otřepů. V oblasti reklamních cedulí a displejů, zejména při výrobě akrylových a kovových cedulí, může laserové řezání vykazovat ostré řezné hrany a složité vzory, které splňují individuální vizuální potřeby. Ve výrobě šperků zajišťuje vysoce přesné řezání drahých kovů kvalitu hotových šperků se složitými vzory a hladkými hranami.

Kromě toho textilní a oděvní průmysl hojně využívá lasery k dosažení bezotřepového řezání látek, kůže a textilií, zejména pro krajky, pásky a zakázkové vzory. V nábytkářské výrobě a interiérovém designu se technologie laserového řezání používá pro jemné zpracování dřeva, kompozitních desek a dekorativních panelů, což pomáhá vytvářet nábytek a dekorativní předměty se složitými strukturami nebo jedinečnými styly. Kromě toho laserové řezání prokazuje své multifunkční výhody v architektonických modelech, vzdělávacích prototypech, výrobě forem, reklamních řemeslech a dalších oblastech.

Celkově se laserové řezání stalo důležitým nástrojem v oblasti moderní výroby a kreativního designu díky své vysoké rychlosti, extrémní přesnosti, bezkontaktnímu zpracování a materiálové kompatibilitě a neustále posouvá různá průmyslová odvětví na novou úroveň ve zlepšování efektivity a kontrole kvality.

souhrn

Technologie laserového řezání hraje důležitou roli ve všech oblastech života díky své vysoké přesnosti, vysoké účinnosti, multifunkčnosti a automatizaci. Od řezacího stroje CO2 laserem přes řezací stroj vláknovým laserem až po speciální aplikační scénáře, jako je Nd:YAG, je třeba flexibilně vybírat různé laserové zdroje a řezací procesy podle typu materiálu, tloušťky, požadavků na kvalitu a rozpočtu. Mezi klíčové faktory ovlivňující řezací efekt patří vlastnosti materiálu, typ a výkon laseru, rychlost řezání, pomocný plyn a řízení optické dráhy.

Získejte laserová řešení

Jako společnost s dlouholetými zkušenostmi ve výzkumu, vývoji a výrobě laserových zařízení, AccTek Laser disponujeme vyspělou technologií a bohatými zkušenostmi v oblasti řezacích strojů na vláknový laser, řezacích strojů na CO2 laser atd. Naše zařízení dosahují dobrých výsledků při vysoce přesném laserovém řezání, vysoce výkonném řezání tlustých plechů vláknovým laserem, přesném řezání nerezové oceli, automatizované výrobní linky na laserové řezání atd. a dokážeme poskytnout řešení na míru dle potřeb zákazníka. Ať už máte zájem o efektivitu laserového řezání nebo o špičkovou povrchovou úpravu, můžeme vám poskytnout optimalizovanou podporu parametrů a technické služby.

Vítejte na našich webových stránkách nebo Kontakt Kontaktujte přímo tým AccTek Laser a získejte profesionální návrhy na výběr, cenové nabídky na zařízení a poprodejní záruky. Spolupracujeme na zlepšení kvality vašich produktů a efektivity výroby pomocí špičkové technologie laserového řezání a společně dosáhneme vynikajícího výkonu.

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení