Možnosti a omezení vláknových laserových řezacích strojů pro složité konstrukce

S neustálou modernizací přesné výroby se vláknové laserové řezací stroje staly reprezentativním zařízením pro efektivní a vysoce přesné zpracování. Technologie vláknového laserového řezání se díky svému vynikajícímu výkonu široce používá v mnoha průmyslových oblastech, zejména při řešení konstrukčních úkolů se složitými vzory a vysokými požadavky na přesnost. Tento článek se podrobně zabývá základními možnostmi a praktickými omezeními vláknových laserových řezacích strojů při práci se složitými konstrukcemi a poskytuje optimalizační strategie, které pomohou výrobcům plně využít jejich efektivitu.

Obsah

Zjistěte více o řezacím stroji s vláknovým laserem

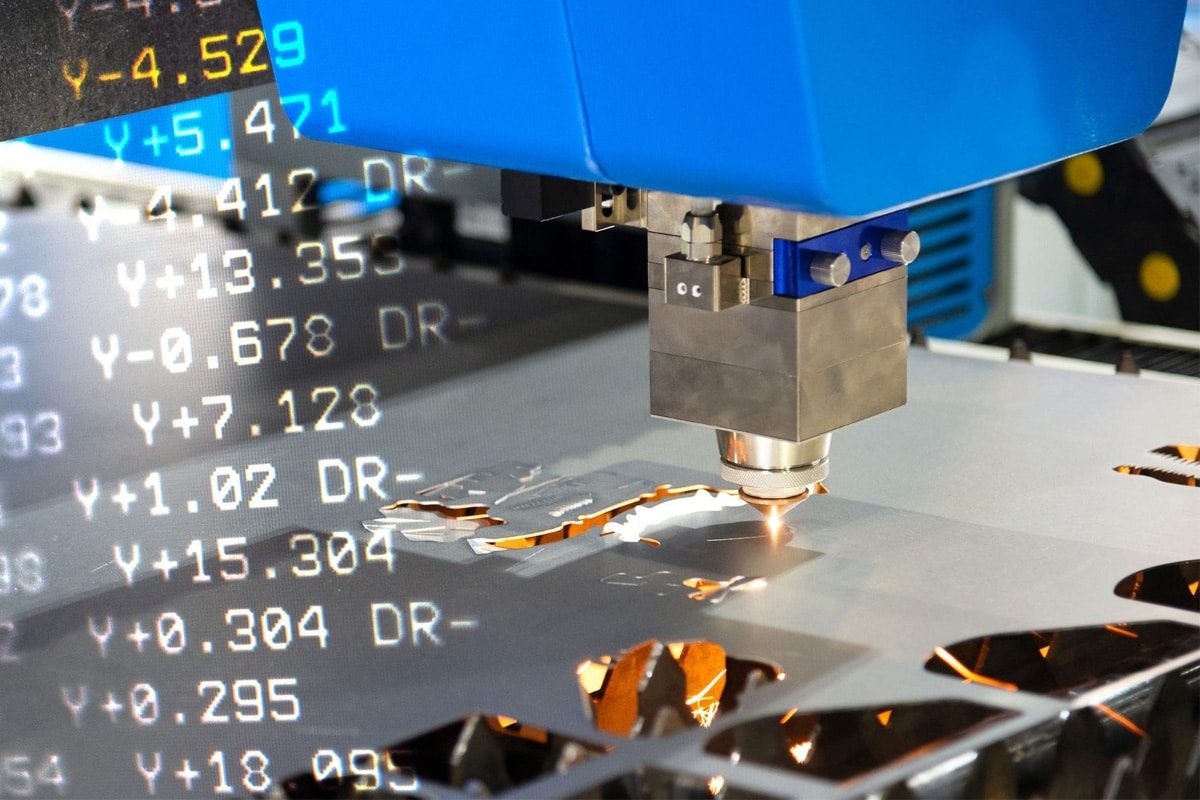

A vláknový laserový řezací stroj je špičkové zařízení, které dokáže automaticky řezat zaostřením laserového paprsku s vysokou energií, čímž přesně roztaví povrch materiálů. Jako laserový zdroj využívá generátor vláknového laseru, spolupracuje s efektivním optickým systémem a pokročilým CNC programováním a dokáže dosáhnout vysokorychlostního a vysoce kvalitního řezání různých kovových materiálů, včetně nerezové oceli, uhlíkové oceli, hliníkových slitin, měděných plechů atd. Je široce používáno v přesné výrobě, zpracování plechů, automobilových dílech, konstrukčních dílech letectví a dalších průmyslových odvětvích a je obzvláště vhodné pro návrh výrobků s vysokými požadavky na přesnost a složitost řezání.

Základní komponenty

Laserový generátor je „srdcem“ celého vláknového laserového řezacího stroje a je zodpovědný především za přeměnu elektrické energie na laserovou energii s vysokou hustotou. Ve srovnání s tradičními CO2 nebo YAG laserovými generátory mají vláknové laserové generátory výhody vysoké účinnosti fotoelektrické konverze (až více než 40%), nízké spotřeby energie, malých rozměrů a dlouhé životnosti. Výstupní laserový paprsek má extrémně vysoký jas a stabilitu, což může zajistit nepřetržitý a vysoce kvalitní řezný výstup i při vysokorychlostním zpracování.

Optický systém je zodpovědný především za přenos laserového paprsku z laserového generátoru do řezací hlavy a přesné zaostření laseru na zaostřovací čočce. Tento proces zahrnuje několik vysoce odrazivých čoček a skupin čoček, aby se zajistila koncentrace laserové energie a regulovatelný průměr bodu. Zároveň jsou některá špičková zařízení vybavena také automatickými zaostřovacími čočkami a čočkami proti znečištění, aby se splnily požadavky na automatické nastavení materiálů různých tlouštěk, čímž se zlepšuje celková účinnost a kvalita řezu.

CNC systém je „mozkem“ pro přesné obrábění. Automaticky převádí složitou grafiku na přesné řezné dráhy přijímáním a analýzou výkresů CAD/CAM. CNC systém, vybavený moderním zařízením pro řezání vláknovým laserem, podporuje víceosé propojení, dynamické nastavení výkonu, zpětnou vazbu rychlosti v reálném čase a další funkce a dokáže dosáhnout dynamického následného řezání více povrchů a úhlů. Některé systémy také integrují algoritmy optimalizace obráběcí dráhy, automatické vyhledávání hran, vzdálené monitorování a další funkce, které výrazně zlepšují efektivitu obrábění a zážitek ze spolupráce člověka a stroje.

Obecně lze říci, že důvodem, proč mohou vláknové laserové řezací stroje zaujímat důležité místo v moderním průmyslu, je hluboká spolupráce mezi vysoce výkonnými laserovými generátory, přesnými optickými přenosovými systémy a inteligentní CNC technologií. Kombinace těchto tří umožňuje zařízení nejen zvládat konvenční úlohy rovného nebo kruhového řezání, ale také řezání kovových dílů se složitými strukturami a četnými detaily. Pro moderní výrobní společnosti, které usilují o vysokou efektivitu a vysokou přesnost, je vláknové laserové řezací zařízení jedním z klíčových nástrojů pro zvýšení konkurenceschopnosti.

Funkce řezacího stroje s vláknovým laserem

S rostoucí poptávkou po vysoce přesném, vysoce efektivním a diverzifikovaném zpracování v moderní výrobě se vláknové laserové řezací stroje postupně staly důležitým zařízením v oblasti přesného zpracování díky stabilnímu laserovému výstupu, přesnému řídicímu systému a široké škále přizpůsobivosti materiálu. Ať už se jedná o zakázkový obrobek se složitou strukturou nebo o velké množství standardizovaných dílů, technologie vláknového laserového řezání dokáže dosáhnout rychlých a vysoce kvalitních řešení a poskytnout různým průmyslovým zákazníkům extrémně vysokou flexibilitu zpracování a výhody v efektivitě.

Klíčové vlastnosti

Ohnisko vláknového laserového paprsku je extrémně malé a v kombinaci s pokročilými zaostřovacími optickými komponenty a CNC systémy lze dosáhnout přesného řízení v rozsahu mikronů. Malá šířka štěrbiny a úzká tepelně ovlivněná zóna zajišťují čisté a úhledné opracované hrany a vynikající kontrolu rozměrových tolerancí. Je vhodný pro výrobu dílů s extrémně vysokými požadavky na přesnost, zejména v elektronice, lékařství, výrobě forem a dalších odvětvích, kde vykazuje vysokou přizpůsobivost.

Vláknové laserové řezací stroje dokáží efektivně řezat různé kovové materiály, včetně uhlíková ocel, nerezová ocel, hliníková slitina, měď, pozinkovaný list, titan slitina atd. Odrazivost, tepelná vodivost a tloušťka různých materiálů kladou různé požadavky na výkon laseru, ale úpravou parametrů, jako je výkon, poloha zaostření a rychlost řezání, lze dosáhnout vysoce kvalitních řezných efektů, což výrazně zlepšuje všestrannost zařízení a návratnost investic.

Díky vysoce stabilnímu řízení laserového paprsku a inteligentní optimalizaci dráhy CNC mohou vláknové laserové řezací stroje snadno splňovat konstrukční požadavky různých složitých struktur. Například díly s prokládanými křivkami, častými ostrými změnami úhlů a hustými vzory lze obnovit s vysokou věrností podle CAD výkresů, což výrazně zkracuje dobu převodu od návrhu k výrobě.

U kovových obrobků se složitými hranami nebo nepravidelnými tvary dokáže technologie řezání vláknovým laserem zajistit hladký řezný povrch, bez otřepů, strusky a tepelné deformace. I u dílů s nerovnoměrnou tloušťkou nebo hustými detaily dokáže zachovat jasné hranice a dobré účinky povrchové úpravy, což efektivně snižuje časové náklady na následné broušení a sekundární zpracování.

Ve srovnání s tradičními metodami řezání mají vláknové laserové řezací stroje vyšší řezné rychlosti, zejména při zpracování tenkých plechů, což umožňuje dosáhnout režimu letmého řezání a výrazně zlepšit efektivitu zpracování. Zároveň v kombinaci s automatickými systémy nakládání a vykládání nebo řešeními pro integraci do výrobní linky lze dosáhnout dlouhodobého bezobslužného nepřetržitého provozu, snížit manuální zásahy a zlepšit úroveň automatizace výrobní linky.

Řezání vláknovým laserem využívá digitální řízení. Úpravy výkresů a aktualizace verzí lze provádět jednoduchou úpravou řezacího programu pomocí softwaru. Je to velmi vhodné pro rychlé nátisky, úpravy malých dávek nebo zpracování objednávek s více specifikacemi. V odvětvích s častými aktualizacemi produktů je tato flexibilní rychlost odezvy obzvláště důležitá.

Stručně řečeno, vláknové laserové řezací stroje hrají v moderní výrobě nezastupitelnou roli díky své vysoké přesnosti, vysoké účinnosti, přizpůsobivosti různým materiálům a silné schopnosti zvládat složité návrhy. Nejenže výrazně zlepšují kvalitu výrobků a efektivitu výroby, ale také poskytují podnikům silnou podporu pro dosažení flexibilní výroby a diverzifikovaných úprav. Zejména v průmyslových aplikacích, které vyžadují jemné detailní zpracování a rychlé iterace návrhu, se technologie vláknového laserového řezání postupně stává první volbou pro klíčová zařízení.

Oblasti použití vláknových laserových řezacích strojů ve složitých konstrukcích

Vzhledem k neustále rostoucí poptávce výrobního průmyslu po personalizovaných, komplexních strukturách a vysoce kvalitním zpracování se technologie řezání vláknovým laserem široce uplatňuje v mnoha odvětvích díky své vynikající flexibilitě a vysoké přesnosti. Zejména v průmyslové oblasti s extrémně vysokými požadavky na rozměrovou přesnost dílů, kvalitu hran a složitost detailů se vláknové laserové řezací stroje staly důležitým základním nástrojem pro inženýrskou realizaci a inovaci produktů.

Typické průmyslové aplikace

V automobilovém průmyslu se technologie řezání vláknovým laserem široce používá při zpracování panelů karoserie, konstrukcí podvozku, dílů výfukového systému a kovových dílů interiéru. Tyto díly často obsahují složité struktury, jako jsou zakřivené kontury, výztužná žebra a montážní otvory. Tradiční mechanické zpracování má potíže s vyvážením přesnosti a efektivity. Řezání laserem dokáže dokončit tváření najednou, čímž se snižuje počet kroků po dokončení a zároveň se zajišťuje konstrukční pevnost a shoda montáže a zlepšuje se kvalita montáže a efektivita výroby celého vozidla.

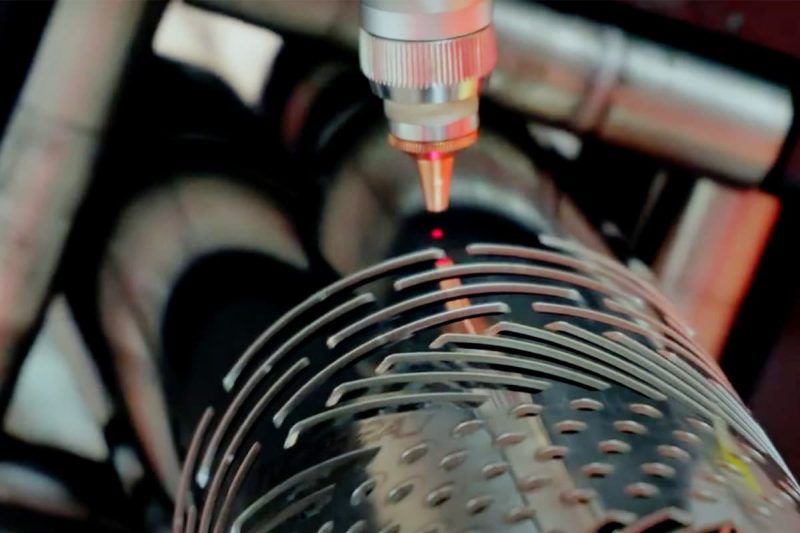

Letecký průmysl klade extrémně vysoké nároky na nízkou hmotnost, rozložení pevnosti a přesnost zpracování kovových součástí, zejména u konzolí motorů, rámů kabin, avioniky a dalších dílů. Vláknové laserové řezací stroje dokáží dosáhnout vysoce přesného zpracování bezkontaktním způsobem, čímž zajistí, že na okrajích dílů nevzniknou trhliny ani tepelné deformace, a zároveň dosáhnou minimální hmotnosti konstrukce při zachování konstrukční pevnosti. Jejich dobrý výkon při zpracování speciálních materiálů, jako jsou titanové slitiny a vysokopevnostní hliníkové slitiny, výrazně rozšířil jejich oblast použití v tomto průmyslu.

Moderní architektura se stále více snaží kombinovat strukturu a umění. Technologie řezání vláknovým laserem dokáže efektivně splnit designové požadavky, jako jsou složité vzory, reliéfní styly a duté struktury. Ať už se jedná o kovovou obvodovou stěnu, vyřezávanou příčku, zábradlí schodiště nebo umělecký prvek z nerezové oceli, laserové řezání dokáže zajistit úhledné hrany, jasnou grafiku a vysokou konzistenci v hromadné výrobě. Importem výkresů CAD mohou designéři rychle přeměnit svou kreativitu na fyzické objekty, což pomáhá sjednotit architektonickou estetiku a konstrukční praktičnost.

V elektrotechnickém a elektronickém průmyslu jsou miniaturizace a přesnost základními požadavky na konstrukci, zejména u kovových dílů, jako jsou kryty, konektory, stínící plechy atd., používaných ve spotřební elektronice, komunikačních zařízeních a průmyslovém řízení. Vláknové laserové řezací stroje dokáží udržet vysokou opakovatelnost a čistotu řezu ve velmi malém rozsahu velikostí, čímž se účinně vyhýbají problémům s otřepy a deformacemi běžným u tradičních lisovacích procesů, a zároveň snižují náklady na výrobu forem a zlepšují flexibilitu vývoje produktů.

Lékařské vybavení má extrémně přísné standardy pro čistotu zpracování, mikropřesnost a zpracování hran materiálu. Vláknové laserové řezací stroje se široce používají ve výrobním procesu chirurgických nástrojů, ortopedických implantátů, zubních komponent atd. Díky bezkontaktnímu procesu s vysokou hustotou energie a kontrolovatelné tepelně ovlivněné zóně jsou široce používány. Břity jsou nejen hladké a neznečišťující, ale také dokáží účinně kontrolovat rozměrové chyby součástí a únavu materiálu, čímž splňují přísné požadavky lékařského průmyslu na konzistenci kvality a spolehlivost produktů.

Vláknové laserové řezací stroje poskytují řešení pro složité konstrukční návrhy v mnoha průmyslových odvětvích prostřednictvím přesných, efektivních a flexibilních metod zpracování. V oblastech špičkové výroby, jako je automobilový průmysl, letectví, stavebnictví, elektronika a lékařská péče, nejen zlepšují kvalitu výrobků a efektivitu výroby, ale také poskytují silnou podporu pro implementaci nových konstrukčních návrhů. S neustálým pokrokem technologií se hranice použití vláknových laserových řezacích strojů stále rozšiřují a v budoucnu budou hrát klíčovou roli v oblastech přesnější výroby.

Klíčové faktory ovlivňující přesnost a detailní výkon

Přestože samotný řezací stroj s vláknovým laserem má extrémně vysoké zpracovatelské schopnosti, v reálném provozním procesu je kvalita hotového výrobku stále ovlivněna řadou technických parametrů a provozních proměnných. Zejména při práci se složitými strukturami nebo úkoly řezání jemných vzorů přímo určuje přesnost a stabilita každého ovládacího prvku stupeň obnovy detailů a celkovou konzistenci konečného výrobku. Proto je hluboké pochopení těchto klíčových faktorů a neustálá optimalizace během provozu základními zárukami pro zajištění vysoce kvalitního výstupu.

Hlavní ovlivňující faktory

Kvalita paprsku je klíčovým ukazatelem pro měření stability laserového výstupu a zaostřovacího výkonu. Vysoce kvalitní paprsky mají menší úhly divergence a vyšší koncentraci energie, což umožňuje zaostření laseru do extrémně jemného světelného bodu, čímž se dosahuje užší šířky štěrbiny a přesnějšího řízení trajektorie. Při řezání jemných vzorů nebo drobných dílů je čistota režimu paprsku přímo úměrná ostrosti hran a povrchové úpravě.

Nastavení řezné rychlosti musí dosáhnout rovnováhy mezi parametry, jako je tloušťka materiálu, hustota výkonu a asistence plynu. Příliš vysoká řezná rychlost může způsobit, že laser materiál zcela neroztaví, což má za následek strusku nebo neřezaný materiál; příliš nízká rychlost může způsobit nadměrnou akumulaci tepla, což má za následek tavení a difuzi hran a ztrátu přesnosti. Pro obrobky z různých materiálů a tlouštěk by měl být optimální rozsah rychlosti určen pomocí databáze parametrů nebo zkušebním řezáním, aby byla zajištěna jak efektivita, tak kvalita.

Různé materiály mají různou tepelnou vodivost, odrazivost a body tání a stupeň absorpce laserů se podle toho liší. Například nerezová ocel lépe absorbuje lasery a je vhodná pro vysokorychlostní řezání, zatímco vysoce reflexní materiály, jako je měď a hliník, mají vysokou odrazivost vlnových délek a vyžadují použití specializovaných laserových generátorů a pomocných optických drah. Čím je materiál silnější, tím obtížnější je pronikání energie a udržení zaostření, zejména při řezání tlustých plechů, kde je třeba věnovat větší pozornost dynamickému nastavení ohniskové vzdálenosti a stabilitě pole proudění plynu.

Tepelně ovlivněná zóna označuje oblast kolem laserové působné oblasti, kde dochází k mikrostrukturálním změnám v důsledku difuze tepla. Pokud je tepelně ovlivněná zóna příliš velká, může způsobit lokální zpevnění, křehnutí nebo deformaci materiálu, což ovlivní následné zpracování nebo montáž dílů. Volbou krátkopulzních laserů nebo použitím vysokofrekvenčního propichovacího režimu lze účinně snížit rozsah difuze tepla a zároveň zlepšit účinnost zpracování, čímž se zajistí, že nebudou zničeny materiálové vlastnosti ořezávané oblasti.

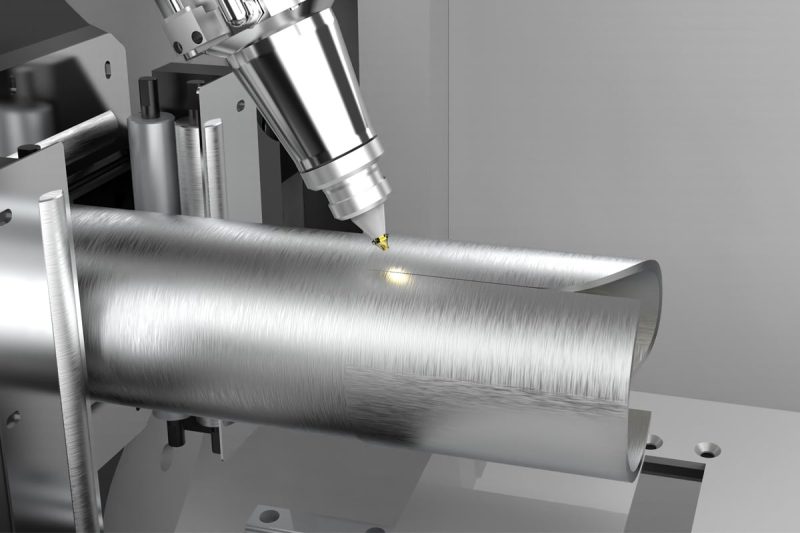

Tryska je kanál pro výstup pomocného plynu. Její struktura a velikost přímo ovlivňují rychlost a směr vstřikování plynu, a tím i výstup strusky a stabilitu řezání. Vysoce kvalitní konstrukce trysky dokáže vytvořit stabilní proud ochranného plynu a zlepšit čistotu řezného švu. Zároveň je přesné nastavení polohy zaostření klíčem k maximalizaci využití laserové energie. Zejména při řezání obrobků speciálních tvarů nebo vícevrstvých materiálů musí být zaostření dynamicky upravováno, aby byla zajištěna konzistence energie po celé dráze řezu.

Proces laserového řezání je vysoce závislý na stabilitě CNC systému a přesnosti CAD/CAM programu. Optimalizovaná řezná dráha dokáže nejen snížit prázdný zdvih a zabránit opakovaným oblastem přehřívání, ale také automaticky upravovat rychlost a výkon podle složitosti grafiky, čímž se dosáhne inteligentního zpracování. Nesprávné nastavení parametrů programu způsobí odchylku řezné dráhy, spálení hran nebo zesílení chyb. Zkušení softwaroví inženýři a pokročilé řídicí platformy jsou proto zárukou stabilního výstupu vysoce kvalitních produktů.

Přesnost a detailní výkon řezání vláknovým laserem ovlivňuje mnoho faktorů, které zahrnují řadu dimenzí, jako je hardware zařízení, provozní parametry, vlastnosti materiálů a softwarové systémy. Pouze neustálým shromažďováním zkušeností, optimalizací nastavení a kombinací technologického vývoje v praktických aplikacích můžeme plně využít potenciál laserových řezacích strojů při zpracování složitých struktur, dosáhnout přesné rekonstrukce od výkresů až po hotové výrobky a poskytovat stabilní a spolehlivou technickou podporu pro špičkovou výrobu a personalizovaný design.

Strategie pro zmírnění omezení

Při skutečném použití vláknového laserového řezání složitých struktur nebo přesných součástí je sice výkon zařízení výrazně zlepšen, ale stále je omezen mnoha faktory, jako je nastavení parametrů, vlastnosti materiálu, programovací cesty, provozní zkušenosti atd. Pokud se s těmito omezeními nelze vědecky vypořádat, je velmi snadné způsobit kolísání kvality řezání, snížení efektivity výroby a dokonce i selhání zpracování. Za tímto účelem mohou podniky vynaložit současné úsilí na více úrovních, jako je optimalizace technologií, řízení procesů a školení personálu, aby systematicky zlepšily celkovou úroveň a stabilitu procesů.

Efektivní strategie

Prostřednictvím systematického testování a zaznamenávání parametrů je postupné vytváření databáze parametrů pro různé materiály, tloušťky a grafické typy důležitým prostředkem k zajištění konzistence kvality řezu. Optimalizace parametrů zahrnuje především klíčové proměnné, jako je výkon laseru, pulzní frekvence, řezná rychlost, tlak paprsku a poloha ohniska. Doporučuje se použít metodu zkušebního řezání + sběru dat v kombinaci s monitorovacím systémem pro jemné doladění, zejména při práci s jemnými křivkami nebo malými kruhovými otvory. Jemné doladění parametru může často výrazně zlepšit kvalitu hran a rovinnost řezného spoje.

Čistota, povrchová čistota a rovinnost samotného materiálu přímo ovlivňují účinnost absorpce laseru a rozložení tepla. Před zpracováním se doporučuje používat vysoce kvalitní plechy od běžných značek a povrch odmašťovat, odstraňovat rez nebo ošetřovat ochrannou vrstvou, aby se výrazně snížil výskyt vad řezu. Kromě toho může předběžná spektrální detekce nebo testování fyzikálních vlastností různých šarží materiálů také pomoci vytvořit diferencovaný model parametrů pro dosažení přesnější kontroly řezu.

Pokročilé nástroje pro návrh a programování mohou nejen zlepšit efektivitu raného návrhu, ale také efektivně řídit dráhu zpracování, sekvenci řezání a rozložení tepla. Zejména při vytváření složité grafiky nebo vzorů s vysokou hustotou mohou softwarové moduly s optimalizací dráhy, vyhýbáním se horkým zónám, simulací zpracování a funkcemi identifikace zbytkového materiálu výrazně snížit plýtvání a zlepšit výtěžnost. Zároveň lze softwarové rozhraní použít k realizaci propojení parametrů a zpětné vazby dat zpracování s laserovým zařízením, což podporuje digitální řízení celého procesu v uzavřené smyčce.

I když je vybavení a software pokročilé, je bez profesionálních operátorů a stabilních procesních postupů obtížné zajistit konzistentní výsledky zpracování v dlouhodobém horizontu. Základní zárukou pro udržení kapacity a výtěžnosti zařízení je zavedení kompletního standardního provozního návodu (SOP) a procesní příručky a pravidelné školení operátorů. Vynikající operátoři dokáží nejen rychle identifikovat abnormální podmínky na místě, ale také empiricky posoudit skutečné operace a doladit a optimalizovat parametry zpracování.

Tváří v tvář stále složitějším požadavkům na řezání a výzvám v oblasti přesnosti již spoléhání se pouze na výkon samotného hardwaru nestačí k dosažení stabilních a efektivních výrobních cílů. Komplexním využitím vědeckých metod ladění parametrů, vysoce kvalitní správy materiálů, efektivní softwarové podpory, standardizovaných operačních systémů a inteligentního pomocného zařízení mohou společnosti plně zmírnit technická omezení vláknových laserových řezacích strojů při komplexním zpracování návrhu od zdroje až po implementaci, a tím dosáhnout vyšší kvality dodávek produktů a konkurenceschopnějších výrobních kapacit.

Shrnout

V kontextu současného výrobního průmyslu, který se zrychluje směrem k špičkovému, inteligentnímu a zakázkovému vývoji, tradiční metody zpracování již nemohou uspokojovat neustále se měnící potřeby trhu, pokud jde o efektivitu, přesnost a flexibilitu. Řezací stroj s vláknovým laserem se díky vynikající kvalitě paprsku, extrémně vysoké přesnosti polohování a vynikající přizpůsobivosti různým složitým grafickým prvkům stal nepostradatelným klíčovým zařízením v moderním průmyslovém systému. Zejména u úloh zpracování zahrnujících složité konstrukční řešení a požadavky na vysokou přesnost vykazuje technické výhody, které je obtížné srovnat s tradičními procesy.

Přestože se v reálných aplikacích stále mohou vyskytovat problémy, jako je kontrola tepelného rázu, kompatibilita materiálů a kvalita hran, lze tyto problémy účinně zmírnit nebo dokonce zcela vyřešit pomocí pokročilé technologie nastavení parametrů, inteligentního softwaru pro optimalizaci dráhy, systémů řízení přesného zpracování a koordinace profesionálních operátorů. Technické hranice řezání vláknovým laserem se neustále porušují a jeho strategická pozice ve špičkové výrobě bude stále významnější.

Jako profesionální značka s hlubokým výzkumem, vývojem a výrobními zkušenostmi v oblasti laserových obráběcích zařízení se společnost AccTek Laser vždy držela konceptu „technologicky řízené hodnoty“ a zaměřovala se na vytváření stabilních, efektivních a inteligentních řešení pro řezání vláknovým laserem. Naše zařízení se nejen vyznačuje vynikajícím výkonem zpracování a vynikající provozní stabilitou, ale je také široce používáno v mnoha odvětvích, jako je automobilový průmysl, letecký průmysl, přesná elektronika, architektonické dekorace, lékařské vybavení atd., a získalo si dobrou pověst a vysoké uznání od uživatelů po celém světě.

Získejte laserová řešení

Víme, že každé odvětví a každý zákazník má jedinečné potřeby. Proto společnost AccTek Laser poskytuje komplexní podporu od výběru zařízení, přizpůsobení procesu, instalace a uvedení do provozu až po poprodejní servis a skutečně si uvědomuje závazek „řešit problémy zákazníků a vytvářet hodnotu pro výrobu“.

Pokud hledáte vysoce výkonný řezací stroj vláknovým laserem, který si poradí se složitými konstrukčními návrhy a náročnými úkoly zpracování, neváhejte nás kontaktovat. kontaktujte násDíky našemu profesionálnímu technickému týmu, bohatým zkušenostem v oboru a flexibilním možnostem přizpůsobení vám poskytneme řešení, které nejlépe vyhovuje vašim skutečným výrobním potřebám, a pomůže vaší společnosti vyniknout v tvrdé konkurenci na trhu a posunout se do nové fáze vysoce kvalitního rozvoje.

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení