Fattori che influenzano la durata del servizio

Qualità dei componenti

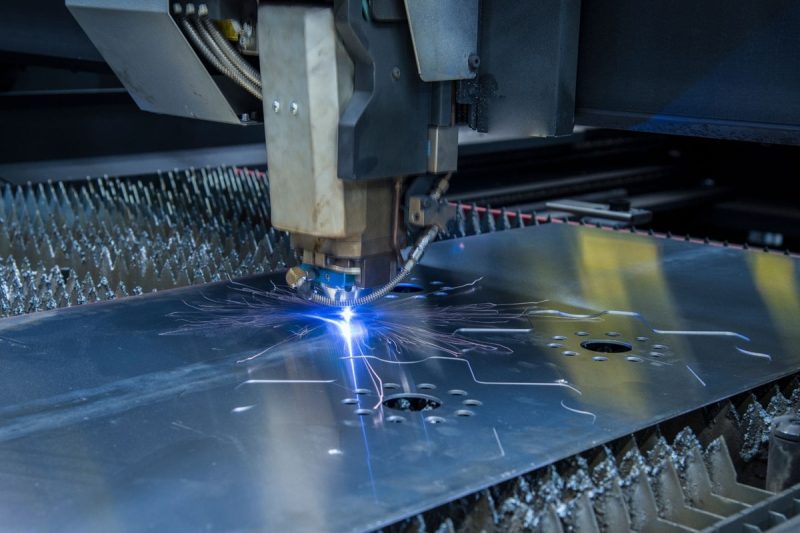

Sorgente laser

La sorgente laser è il cuore della macchina da taglio, che fornisce il raggio utilizzato per la lavorazione del materiale. I fattori che influenzano la sua longevità includono:

- Tipo di laser: i laser a fibra solitamente durano più a lungo dei laser a CO2 grazie alla loro struttura robusta e al minor numero di parti consumabili.

- Stabilità di potenza: livelli di potenza fluttuanti possono degradare la sorgente laser, riducendo l'efficienza e la qualità dell'output.

- Requisiti di raffreddamento: il surriscaldamento è un rischio importante per le sorgenti laser. Un sistema di raffreddamento efficiente può estenderne efficacemente la durata.

Componenti ottici

L'ottica, tra cui lenti e specchi, dirige e focalizza il raggio laser. La loro durata dipende da:

- Qualità dei materiali: le ottiche realizzate con materiali di alta qualità, come il seleniuro di zinco per i laser a CO2, durano più a lungo.

- Rivestimenti protettivi: i rivestimenti antiriflesso e protettivi riducono al minimo i danni causati da raggi laser intensi e contaminanti.

- Procedure di pulizia: una pulizia regolare con strumenti adeguati impedisce l'accumulo di sporco e residui, che possono causare surriscaldamento e deformazione.

Componenti meccanici

Le parti meccaniche sono sottoposte a usura costante a causa del movimento e della movimentazione dei materiali. I componenti chiave includono:

- Guide lineari e viti a sfere: componenti di precisione assicurano un movimento fluido e accurato. Una lubrificazione regolare riduce l'usura.

- Motori: i servomotori o i motori passo-passo di alta qualità migliorano la durata e riducono al minimo le vibrazioni.

- Telaio e struttura: una struttura rigida e stabile riduce le vibrazioni, proteggendo sia la macchina che la qualità del taglio.

Ambiente operativo

Temperatura

- Intervallo ottimale: la maggior parte delle macchine per il taglio laser funziona al meglio tra 15℃ e 35℃ (59℉ e 95℉). Le temperature estreme possono causare stress termico, portando a guasti prematuri di parti elettroniche e meccaniche.

- Impatto del surriscaldamento: l'esposizione prolungata a temperature elevate può danneggiare la sorgente laser, l'ottica e i sistemi di controllo.

Umidità

- Rischio di condensa: un'elevata umidità può causare condensa sui componenti elettronici e ottici, causando corrosione o cortocircuiti.

- Deumidificatori: nelle regioni con elevata umidità, i deumidificatori sono essenziali per mantenere un ambiente sicuro.

Polvere e contaminanti

- Polvere generata: le operazioni di taglio generano spesso polvere e fumi, che possono depositarsi su ottiche, filtri e parti mobili.

- Sistemi di aspirazione: l'installazione di sistemi efficaci di aspirazione di polveri e fumi previene la contaminazione e prolunga la durata dei componenti.

Vibrazione e urto

- Vibrazioni esterne: macchinari nelle vicinanze o installazioni instabili possono trasmettere vibrazioni, disallineando i componenti critici.

- Soluzioni di smorzamento: l'utilizzo di supporti antivibranti o l'installazione della macchina su una base stabile riducono al minimo gli urti esterni.

Pratiche di manutenzione

Pulizia regolare

- Ottica: pulire lenti e specchi per evitare accumuli che potrebbero distorcere il raggio laser.

- Superfici della macchina: pulire le superfici esterne e assicurarsi che le parti mobili siano prive di detriti.

- Filtri: pulire i filtri dell'aria per mantenere un raffreddamento e un flusso d'aria efficaci.

Lubrificazione

- Punti di lubrificazione: cuscinetti, guide lineari e viti a sfere necessitano di una lubrificazione regolare per ridurre l'attrito.

- Qualità del lubrificante: l'utilizzo del lubrificante consigliato dal produttore garantisce compatibilità ed efficacia.

Calibrazione

- Allineamento delle travi: travi non allineate possono danneggiare i componenti interni e ridurre la precisione del taglio.

- Regolazione della messa a fuoco: la calibrazione regolare della messa a fuoco garantisce una qualità di taglio costante.

Manutenzione programmata

- Programmi di ispezione: ispezionare periodicamente i componenti chiave per verificarne l'usura.

- Sostituzione dei materiali di consumo: sostituire ugelli, filtri e finestre protettive usurati per prevenire guasti a cascata.

Modelli di utilizzo

Orari di apertura

- Funzionamento continuo: l'uso eccessivo senza pause causa surriscaldamento e maggiore usura. È essenziale rispettare il ciclo di lavoro consigliato.

- Interruzioni di raffreddamento: lasciare che la macchina abbia il tempo di raffreddarsi tra un'operazione e l'altra previene lo stress termico.

Carico e stress

- Sovraccarico: far funzionare la macchina alla massima capacità per periodi prolungati può danneggiare i componenti. La moderazione del carico riduce lo stress meccanico.

- Velocità e potenza ottimali: l'uso di impostazioni di velocità o potenza eccessive affatica inutilmente la macchina.

Tipi di materiale e spessore

- Materiali spessi: il taglio di materiali spessi o densi richiede più potenza, aumentando così lo stress sulla sorgente laser e sull'ottica.

- Materiali riflettenti: materiali come alluminio o ottone riflettono il raggio laser, danneggiando potenzialmente i componenti interni. L'uso di ottiche antiriflesso attenua questo rischio.

Parametri di taglio

- Impostazioni errate: una regolazione errata della velocità, della potenza o della pressione del gas può causare tagli irregolari e una maggiore usura.

- Ottimizzazione dei parametri: la personalizzazione dei parametri per materiali specifici garantisce un funzionamento efficiente e riduce al minimo lo stress.

Fornitura elettrica

Stabilità della tensione

- Fluttuazioni: picchi o cali di tensione possono danneggiare i componenti elettronici. Gli stabilizzatori di tensione proteggono da questi problemi.

- Sistemi UPS: i gruppi di continuità (UPS) prevengono le interruzioni e proteggono il sistema durante le fluttuazioni di corrente.

Qualità dell'energia

- Interferenza: il rumore elettrico può interrompere il funzionamento della macchina. Filtri e protezioni da sovratensione migliorano la qualità dell'alimentazione.

Sistema di raffreddamento

Qualità dell'acqua

- Impurità: l'acqua contaminata può corrodere i canali di raffreddamento e ridurre l'efficienza. Utilizzare acqua distillata o deionizzata come consigliato.

- Sostituzione regolare: la sostituzione del liquido di raffreddamento a intervalli regolari previene l'accumulo di sedimenti.

Controllo della temperatura

- Intervallo ottimale: mantenere la temperatura del liquido di raffreddamento entro l'intervallo specificato previene lo stress termico.

- Manutenzione del refrigeratore: assicurarsi che i refrigeratori e le pompe di raffreddamento funzionino correttamente per prestazioni di raffreddamento costanti.

Software e sistema di controllo

Aggiornamenti e upgrade

- Aggiornamenti di sistema: gli aggiornamenti regolari correggono bug, migliorano le prestazioni e potenziano la compatibilità con i nuovi materiali.

- Compatibilità hardware: assicurarsi che gli aggiornamenti siano compatibili con l'hardware della macchina per evitare malfunzionamenti.

Formazione degli utenti

- Uso corretto: gli operatori devono conoscere le capacità e i limiti della macchina per evitarne un uso improprio.

- Prevenzione degli errori: la formazione riduce al minimo gli errori che possono causare inutili sollecitazioni sui componenti.

Installazione e configurazione

Installazione corretta

- Base stabile: installare la macchina su una superficie esente da vibrazioni previene disallineamenti e usura.

- Considerazioni ambientali: garantire una ventilazione adeguata e protezione da polvere e contaminanti.

Allineamento

- Impostazione iniziale: l'allineamento preciso del raggio laser, dell'ottica e dei sistemi di movimento garantisce una qualità di taglio ottimale.

- Regolazioni periodiche: il riallineamento regolare compensa l'usura e mantiene la precisione.

Estensione della durata del servizio

Buone pratiche per la manutenzione

Una manutenzione regolare e approfondita è la pietra angolare per estendere la durata di vita delle macchine per il taglio laser. Stabilire una routine di manutenzione coerente aiuta a impedire che piccoli problemi si trasformino in problemi più gravi.

- Pulizia giornaliera: rimuovere polvere, detriti e residui dall'ottica, dalla testina di taglio e dai filtri della macchina per prevenire la contaminazione e garantire la precisione.

- Lubrificazione delle parti mobili: applicare regolarmente lubrificanti consigliati dal produttore alle guide lineari, alle viti a sfere e ad altri componenti meccanici per ridurre l'attrito e l'usura.

- Manutenzione dell'ottica: pulire lenti e specchi utilizzando materiali e solventi appropriati per mantenere la qualità del raggio laser. Sostituirli se graffi o residui compromettono le prestazioni.

- Controlli del sistema di raffreddamento: ispezionare i livelli del refrigerante, le portate e i sistemi di controllo della temperatura per evitare il surriscaldamento della sorgente laser e dei componenti elettronici.

- Gestione dell'alimentazione del gas: assicurarsi che i filtri del gas di assistenza siano puliti e che le linee del gas siano prive di perdite per mantenere prestazioni di taglio costanti.

Formazione per gli operatori

Gli operatori ben addestrati svolgono un ruolo fondamentale nel preservare la salute delle macchine per il taglio laser. Una formazione adeguata riduce al minimo gli errori operativi e garantisce che la macchina venga utilizzata entro i parametri progettati.

- Conoscere i limiti della macchina: gli operatori devono essere consapevoli della velocità di taglio massima della macchina, della sua potenza e della compatibilità dei materiali per evitare sovraccarichi.

- Riconoscimento degli errori: formare gli operatori a riconoscere i segnali di avvertimento, come rumori insoliti, tagli non uniformi o messaggi di errore, e ad adottare immediatamente misure correttive.

- Competenza software: la familiarità con il sistema di controllo e il software della macchina garantisce un funzionamento efficiente e riduce il rischio di errori di programmazione.

- Protocolli di sicurezza: insegnare agli operatori a seguire le misure di sicurezza, come l'uso di dispositivi di protezione, la pulizia dell'area di lavoro e il rispetto delle procedure di avvio e arresto.

Utilizzo di materiali di consumo di alta qualità

L'utilizzo di materiali di consumo di alta qualità migliora le prestazioni della macchina e previene l'usura non necessaria dei componenti critici.

- Ugelli e lenti: scegli materiali di consumo realizzati con materiali durevoli e con standard di produzione precisi per mantenere una qualità di taglio costante.

- Finestre protettive: sostituire le coperture protettive su lenti e specchi quando mostrano segni di usura o contaminazione per salvaguardare l'ottica interna.

- Gas di assistenza: utilizzare gas puliti e ad alta purezza per garantire condizioni di taglio ottimali e prevenire l'accumulo di residui sui componenti.

- Liquido refrigerante: assicurarsi che il liquido refrigerante sia della qualità consigliata e sostituirlo agli intervalli specificati per evitare corrosione e ostruzioni nel sistema di raffreddamento.

Controlli ambientali

La creazione di un ambiente operativo controllato ha un impatto significativo sulla durata di vita delle macchine per il taglio laser. Condizioni ambientali avverse possono portare a usura prematura, disallineamento e guasti elettrici.

- Temperatura e umidità: mantenere la temperatura ambiente entro l'intervallo specificato dal produttore (in genere da 15℃ a 35℃) e controllare i livelli di umidità per evitare la condensa sui componenti sensibili.

- Aspirazione di polvere e fumi: installare sistemi efficaci di aspirazione di polvere e fumi per mantenere pulito l'ambiente di lavoro e ridurre la contaminazione di ottiche, filtri e parti meccaniche.

- Riduzione delle vibrazioni: posizionare la macchina su una base stabile per ridurre al minimo gli effetti delle vibrazioni e degli urti esterni, che possono disallineare i componenti.

- Area di lavoro pulita: mantenere l'area circostante libera da detriti e ingombri per prevenire incidenti e garantire una movimentazione fluida dei materiali.

Ispezioni programmate

Le ispezioni di routine sono essenziali per identificare potenziali problemi prima che causino costosi tempi di fermo o guasti dei componenti. Un programma di ispezione strutturato assicura che la macchina funzioni al massimo delle prestazioni.

- Ispezioni visive: verificare la presenza di segni visibili di usura, come cavi sfilacciati, viti allentate o ruggine sui componenti metallici.

- Test delle prestazioni: testare periodicamente la precisione e la velocità di taglio della macchina per individuare eventuali esigenze di calibrazione o potenziali problemi di allineamento.

- Controlli dei componenti: ispezionare i componenti critici quali la sorgente laser, l'ottica, il sistema di movimento e il sistema di raffreddamento per verificare eventuali segni di usura o degrado.

- Revisione dei materiali di consumo: valutare le condizioni dei materiali di consumo come ugelli, lenti e filtri, sostituendoli se necessario.

- Registri di assistenza: conservare registri dettagliati di ispezioni, riparazioni e sostituzioni di parti per monitorare le tendenze e prevedere future esigenze di manutenzione.

Errori comuni che riducono la durata del servizio

Ignorare i programmi di manutenzione

La manutenzione regolare è fondamentale per il corretto funzionamento di qualsiasi macchina per il taglio laser. Trascurare la manutenzione programmata può avere gravi conseguenze:

- Accumulo di polvere e detriti: consentire a polvere, residui o contaminanti di accumularsi su ottiche, filtri e componenti meccanici può causare surriscaldamento, disallineamento e riduzione della precisione di taglio.

- Parti non lubrificate: la mancata lubrificazione delle parti mobili, come le guide lineari e le viti a sfere, aumenta l'attrito, con conseguente usura accelerata e potenziali danni al sistema di movimento.

- Materiali di consumo usurati: non sostituire tempestivamente materiali di consumo come ugelli, lenti e coperture protettive può compromettere la qualità del taglio e sollecitare altri componenti.

- Trascuratezza del sistema di raffreddamento: ignorare la qualità del refrigerante o i problemi di flusso può portare al surriscaldamento della sorgente laser e di altri componenti critici.

- Stabilire un rigoroso programma di manutenzione e attenersi alle raccomandazioni del produttore per risolvere questi problemi prima che peggiorino.

Utilizzo di materiali di bassa qualità

I materiali utilizzati nel processo di taglio hanno un impatto significativo sulle prestazioni e la longevità della macchina. Materiali di bassa qualità possono avere i seguenti effetti negativi:

- Materiali contaminati: impurità come olio, sporcizia o ruggine sui materiali possono produrre fumi e residui eccessivi, contaminando l'ottica e i filtri.

- Scarsa compatibilità con i materiali: il tentativo di tagliare materiali non adatti alla macchina (ad esempio metalli eccessivamente riflettenti senza ottiche antiriflesso) può danneggiare i componenti interni.

- Spessore non uniforme: materiali di bassa qualità con spessore non uniforme possono dare origine a parametri di taglio non corretti, aumentando la sollecitazione sulla sorgente laser e sulla testina di taglio.

- Utilizzare materiali puliti e di alta qualità, compatibili con le capacità della macchina, e assicurarsi che siano privi di contaminanti prima della lavorazione.

Sovraccaricare la macchina

Spingere la macchina oltre le sue capacità previste è un errore comune che può causare grave usura e danni nel tempo.

- Superamento del ciclo di lavoro: far funzionare la macchina ininterrottamente senza adeguati periodi di raffreddamento può surriscaldare i componenti, riducendone l'efficienza e la durata.

- Impostazioni massime di potenza e velocità: l'uso costante di impostazioni massime di potenza e velocità può mettere a dura prova la sorgente laser, l'ottica e i sistemi di movimento.

- Spessore eccessivo del materiale: il taglio di materiali che superano il limite di spessore consigliato dalla macchina può dare luogo a tagli di scarsa qualità e sollecitazioni sulla sorgente laser.

- Utilizzare la macchina entro la capacità specificata e rispettare il ciclo di lavoro consigliato per evitare sollecitazioni inutili.

Maneggevolezza e funzionamento scadenti

Una gestione impropria e la mancanza di competenza dell'operatore possono influire notevolmente sulla longevità della macchina.

- Impostazioni dei parametri errate: l'utilizzo di impostazioni inappropriate per la potenza del laser, la velocità di taglio o la pressione del gas di assistenza può portare a tagli di scarsa qualità e a un'usura eccessiva dei componenti.

- Caricamento improprio del materiale: una manipolazione errata dei materiali durante il caricamento può causare disallineamenti, danni al tavolo di lavoro o collisioni con la testa laser.

- Trascuratezza delle funzioni di sicurezza: la disattivazione dei dispositivi di blocco di sicurezza o l'ignoranza degli avvisi di sistema possono causare incidenti e danni alla macchina.

- Funzionamento brusco: l'avvio, l'arresto o la movimentazione bruschi della macchina possono provocare inutili sollecitazioni sulle parti mobili e sui componenti elettronici.

Importanza del supporto OEM

Accesso ai pezzi di ricambio originali

L'utilizzo di pezzi di ricambio originali OEM è essenziale per preservare le prestazioni e l'integrità delle macchine per il taglio laser.

- Compatibilità e qualità: i pezzi di ricambio OEM sono progettati specificamente per la macchina, assicurando una perfetta vestibilità e prestazioni ottimali. L'utilizzo di pezzi non OEM può compromettere la funzionalità e causare ulteriori danni.

- Durata: i pezzi originali sono realizzati secondo i più elevati standard qualitativi, il che contribuisce a ridurre al minimo l'usura e la frequenza delle sostituzioni.

- Riduzione del rischio: parti di qualità inferiore o incompatibili possono causare guasti meccanici, disallineamenti o problemi elettrici. Affidarsi a parti OEM riduce questi rischi.

Supporto tecnico

Un supporto tecnico completo da parte dell'OEM è un fattore critico per la risoluzione dei problemi e il mantenimento delle condizioni della macchina.

- Consulenza esperta: i tecnici OEM hanno una conoscenza approfondita della progettazione e del funzionamento della macchina, il che consente loro di fornire diagnosi e soluzioni accurate.

- Assistenza remota: molti OEM, tra cui AccTek Laser, offrono assistenza remota per affrontare le sfide operative, riducendo al minimo i tempi di inattività.

- Risorse di formazione: l'accesso a programmi di formazione, manuali d'uso e video didattici garantisce che gli operatori siano ben attrezzati per utilizzare la macchina in modo efficace.

- Raccomandazioni per la manutenzione preventiva: gli OEM forniscono linee guida di manutenzione dettagliate e personalizzate per ogni macchina, aiutando gli utenti ad affrontare in modo proattivo i potenziali problemi.

Aggiornamenti software

Il software è la spina dorsale del sistema di controllo di una macchina per il taglio laser e mantenerlo aggiornato è fondamentale per mantenere l'efficienza e prolungare la durata utile.

- Funzionalità migliorate: gli aggiornamenti software spesso includono nuove funzionalità e strumenti che migliorano le prestazioni, riducono l'usura dei componenti e migliorano la qualità del taglio.

- Correzioni di bug e stabilità: gli aggiornamenti risolvono problemi software e migliorano la stabilità del sistema, riducendo il rischio di errori durante il funzionamento.

- Compatibilità dei materiali: con l'emergere di nuovi materiali e tecniche di taglio, gli OEM rilasciano aggiornamenti software per ottimizzare le impostazioni delle macchine in base a questi progressi.

- Miglioramenti della sicurezza: gli aggiornamenti regolari affrontano anche i problemi di sicurezza informatica, proteggendo il sistema di controllo della macchina da potenziali minacce.

Riepilogo

Ottieni soluzioni di taglio laser

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.