Factores que afectan la vida útil

Calidad de los componentes

Fuente láser

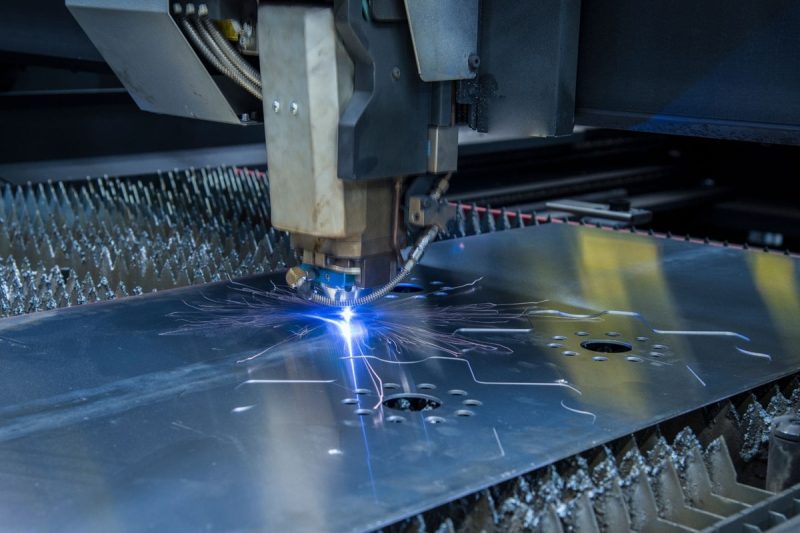

La fuente láser es el corazón de la máquina de corte y proporciona el haz que se utiliza para procesar el material. Los factores que afectan su longevidad incluyen:

- Tipo de láser: Los láseres de fibra suelen durar más que los láseres de CO2 debido a su construcción robusta y menos piezas consumibles.

- Estabilidad de potencia: los niveles de potencia fluctuantes pueden degradar la fuente láser, reduciendo la eficiencia y la calidad de salida.

- Requisitos de refrigeración: el sobrecalentamiento es un riesgo importante para las fuentes láser. Un sistema de refrigeración eficiente puede prolongar eficazmente su vida útil.

Componentes ópticos

Los elementos ópticos, que incluyen lentes y espejos, dirigen y enfocan el haz láser. Su vida útil depende de:

- Calidad del material: Las ópticas fabricadas con materiales de alta calidad, como el seleniuro de zinc para láseres de CO2, duran más.

- Recubrimientos protectores: Los recubrimientos antirreflejos y protectores minimizan el daño causado por los rayos láser intensos y los contaminantes.

- Prácticas de limpieza: La limpieza regular con herramientas adecuadas evita la acumulación de suciedad y residuos, que pueden provocar sobrecalentamiento y deformación.

Componentes mecánicos

Las piezas mecánicas sufren un desgaste constante debido al movimiento y la manipulación de materiales. Los componentes clave incluyen:

- Guías lineales y husillos de bolas: los componentes de precisión garantizan un movimiento suave y preciso. La lubricación regular reduce el desgaste.

- Motores: Los motores servo o paso a paso de alta calidad mejoran la durabilidad y minimizan las vibraciones.

- Chasis y Bastidor: Una estructura rígida y estable reduce las vibraciones, protegiendo tanto la máquina como la calidad del corte.

Entorno operativo

Temperatura

- Rango óptimo: la mayoría de las máquinas de corte por láser funcionan mejor en un rango de temperaturas de entre 15 ℃ y 35 ℃ (59 ℉ y 95 ℉). Las temperaturas extremas pueden causar estrés térmico, lo que lleva a fallas prematuras de las piezas electrónicas y mecánicas.

- Impacto del sobrecalentamiento: la exposición prolongada a altas temperaturas puede dañar la fuente láser, la óptica y los sistemas de control.

Humedad

- Riesgo de condensación: La humedad alta puede provocar condensación en los componentes electrónicos y ópticos, causando corrosión o cortocircuitos.

- Deshumidificadores: En regiones con alta humedad, los deshumidificadores son esenciales para mantener un ambiente seguro.

Polvo y contaminantes

- Polvo generado: Las operaciones de corte a menudo generan polvo y humos, que pueden depositarse en ópticas, filtros y piezas móviles.

- Sistemas de extracción: La instalación de sistemas eficaces de extracción de polvo y humos evita la contaminación y prolonga la vida útil de los componentes.

Vibración y choque

- Vibraciones externas: La maquinaria cercana o las instalaciones inestables pueden transmitir vibraciones, desalineando componentes críticos.

- Soluciones de amortiguación: el uso de soportes que aíslen las vibraciones o la instalación de la máquina sobre una base estable minimizan los impactos externos.

Prácticas de mantenimiento

Limpieza periódica

- Óptica: Limpie las lentes y los espejos para evitar la acumulación que puede distorsionar el rayo láser.

- Superficies de la máquina: Limpie las superficies externas y asegúrese de que las piezas móviles estén libres de residuos.

- Filtros: Limpie los filtros de aire para mantener un enfriamiento y un flujo de aire efectivos.

Lubricación

- Puntos de lubricación: Los rodamientos, guías lineales y tornillos de bolas requieren lubricación regular para reducir la fricción.

- Calidad del lubricante: El uso del lubricante recomendado por el fabricante garantiza la compatibilidad y la eficacia.

Calibración

- Alineación de vigas: Las vigas desalineadas pueden dañar los componentes internos y reducir la precisión del corte.

- Ajuste del enfoque: calibrar periódicamente el enfoque garantiza una calidad de corte constante.

Mantenimiento programado

- Programas de inspección: Inspeccione periódicamente los componentes clave para detectar desgaste.

- Reemplazo de consumibles: reemplace boquillas, filtros y ventanas protectoras desgastados para evitar fallas en cascada.

Patrones de uso

Horario de atención

- Funcionamiento continuo: el uso excesivo sin interrupciones provoca sobrecalentamiento y mayor desgaste. Es fundamental respetar el ciclo de trabajo recomendado.

- Pausas de enfriamiento: dejar tiempo para que la máquina se enfríe entre operaciones evita el estrés térmico.

Carga y estrés

- Sobrecarga: Hacer funcionar la máquina a máxima capacidad durante períodos prolongados puede dañar los componentes. Moderar la carga reduce el estrés mecánico.

- Velocidad y potencia óptimas: el uso de configuraciones de velocidad o potencia excesivas sobrecarga innecesariamente la máquina.

Tipos de materiales y espesores

- Materiales gruesos: cortar materiales gruesos o densos requiere más potencia, lo que aumenta la tensión en la fuente láser y la óptica.

- Materiales reflectantes: los materiales como el aluminio o el latón reflejan el haz láser, lo que puede dañar los componentes internos. El uso de ópticas antirreflejos mitiga este riesgo.

Parámetros de corte

- Configuraciones incorrectas: La velocidad, la potencia o la presión del gas mal ajustadas pueden provocar cortes desiguales y un mayor desgaste.

- Optimización de parámetros: la adaptación de parámetros para materiales específicos garantiza un funcionamiento eficiente y minimiza el estrés.

Suministro eléctrico

Estabilidad de voltaje

- Fluctuaciones: los picos o caídas de tensión pueden dañar los componentes electrónicos. Los estabilizadores de tensión protegen contra estos problemas.

- Sistemas UPS: Los sistemas de alimentación ininterrumpida (UPS) evitan cortes y protegen el sistema durante fluctuaciones de energía.

Calidad de la energía

- Interferencia: el ruido eléctrico puede alterar el funcionamiento de la máquina. Los filtros y los protectores contra sobretensiones mejoran la calidad de la energía.

Sistema de refrigeración

Calidad del agua

- Impurezas: El agua contaminada puede corroer los canales de refrigeración y reducir la eficiencia. Utilice agua destilada o desionizada según lo recomendado.

- Reemplazo regular: Cambiar el refrigerante a intervalos regulares evita la acumulación de sedimentos.

Control de temperatura

- Rango óptimo: Mantener la temperatura del refrigerante dentro del rango especificado evita el estrés térmico.

- Mantenimiento de enfriadores: asegúrese de que los enfriadores y las bombas de enfriamiento funcionen correctamente para lograr un rendimiento de enfriamiento constante.

Software y sistema de control

Actualizaciones y mejoras

- Actualizaciones del sistema: las actualizaciones periódicas corrigen errores, mejoran el rendimiento y mejoran la compatibilidad con nuevos materiales.

- Compatibilidad de hardware: asegúrese de que las actualizaciones estén alineadas con el hardware de la máquina para evitar fallas de funcionamiento.

Capacitación de usuarios

- Uso adecuado: Los operadores deben comprender las capacidades y limitaciones de la máquina para evitar su uso indebido.

- Prevención de errores: la capacitación minimiza los errores que pueden causar una tensión innecesaria en los componentes.

Instalación y configuración

Instalación adecuada

- Base estable: Instalar la máquina sobre una superficie libre de vibraciones evita desalineaciones y desgastes.

- Consideraciones ambientales: Asegúrese de que haya ventilación adecuada y protección contra el polvo y los contaminantes.

Alineación

- Configuración inicial: La alineación precisa del rayo láser, la óptica y los sistemas de movimiento garantizan una calidad de corte óptima.

- Ajustes periódicos: La realineación regular compensa el desgaste y mantiene la precisión.

Prolongación de la vida útil

Mejores prácticas para el mantenimiento

El mantenimiento periódico y minucioso es fundamental para prolongar la vida útil de las máquinas de corte por láser. Establecer una rutina de mantenimiento constante ayuda a evitar que los problemas menores se conviertan en problemas mayores.

- Limpieza diaria: elimine el polvo, los residuos y los desechos de la óptica de la máquina, el cabezal de corte y los filtros para evitar la contaminación y garantizar la precisión.

- Lubricación de piezas móviles: aplique lubricantes recomendados por el fabricante a guías lineales, tornillos de bolas y otros componentes mecánicos a intervalos regulares para reducir la fricción y el desgaste.

- Mantenimiento de la óptica: Limpie las lentes y los espejos con materiales y solventes adecuados para mantener la calidad del haz láser. Reemplácelos si presentan rayones o residuos que afecten el rendimiento.

- Comprobaciones del sistema de enfriamiento: inspeccione los niveles de refrigerante, los caudales y los sistemas de control de temperatura para evitar el sobrecalentamiento de la fuente láser y los componentes electrónicos.

- Gestión del suministro de gas: asegúrese de que los filtros de gas auxiliar estén limpios y que las líneas de gas estén libres de fugas para mantener un rendimiento de corte constante.

Capacitación para operadores

Los operadores bien capacitados desempeñan un papel fundamental en la preservación del estado de las máquinas de corte por láser. Una capacitación adecuada minimiza los errores operativos y garantiza que la máquina se utilice dentro de los parámetros para los que fue diseñada.

- Comprensión de los límites de la máquina: los operadores deben conocer la velocidad máxima de corte de la máquina, la capacidad de potencia y la compatibilidad de materiales para evitar la sobrecarga.

- Reconocimiento de errores: capacite a los operadores para identificar señales de advertencia, como ruidos inusuales, cortes inconsistentes o mensajes de error, y tomar medidas correctivas inmediatas.

- Competencia en software: la familiaridad con el sistema de control y el software de la máquina garantiza un funcionamiento eficiente y reduce el riesgo de errores de programación.

- Protocolos de seguridad: Enseñe a los operadores a seguir medidas de seguridad, como usar equipo de protección, mantener un espacio de trabajo limpio y adherirse a los procedimientos de inicio y apagado.

Uso de consumibles de alta calidad

El uso de consumibles de alta calidad mejora el rendimiento de la máquina y evita el desgaste innecesario de los componentes críticos.

- Boquillas y lentes: elija consumibles fabricados con materiales duraderos con estándares de fabricación precisos para mantener una calidad de corte constante.

- Ventanas protectoras: reemplace las cubiertas protectoras sobre lentes y espejos cuando muestren signos de desgaste o contaminación para proteger la óptica interna.

- Gas de asistencia: utilice gases limpios y de alta pureza para garantizar condiciones de corte óptimas y evitar la acumulación de residuos en los componentes.

- Refrigerante: Asegúrese de que el refrigerante sea de la calidad recomendada y cámbielo en los intervalos especificados para evitar corrosión y bloqueos en el sistema de enfriamiento.

Controles ambientales

La creación de un entorno operativo controlado afecta significativamente la vida útil de las máquinas de corte por láser. Las condiciones ambientales adversas pueden provocar desgaste prematuro, desalineación y fallas eléctricas.

- Temperatura y humedad: mantenga una temperatura ambiente dentro del rango especificado por el fabricante (normalmente entre 15 ℃ y 35 ℃) y controle los niveles de humedad para evitar la condensación en componentes sensibles.

- Extracción de polvo y humos: instale sistemas eficaces de extracción de polvo y humos para mantener limpio el espacio de trabajo y reducir la contaminación de componentes ópticos, filtros y piezas mecánicas.

- Mitigación de vibraciones: Coloque la máquina sobre una base estable para minimizar los efectos de las vibraciones y golpes externos, que pueden desalinear los componentes.

- Espacio de trabajo limpio: mantenga el área circundante libre de escombros y desorden para evitar accidentes y garantizar un manejo fluido del material.

Inspecciones programadas

Las inspecciones de rutina son esenciales para identificar posibles problemas antes de que provoquen tiempos de inactividad costosos o fallas de componentes. Un programa de inspección estructurado garantiza que la máquina funcione al máximo rendimiento.

- Inspecciones visuales: Verifique si hay signos visibles de desgaste, como cables deshilachados, tornillos sueltos u óxido en los componentes metálicos.

- Pruebas de rendimiento: Pruebe periódicamente la precisión y la velocidad de corte de la máquina para identificar necesidades de calibración o posibles problemas de alineación.

- Controles de componentes: inspeccione los componentes críticos, como la fuente láser, la óptica, el sistema de movimiento y el sistema de enfriamiento, para detectar desgaste o degradación.

- Revisión de consumibles: evalúe el estado de los consumibles como boquillas, lentes y filtros, reemplazándolos según sea necesario.

- Registros de servicio: mantenga registros detallados de inspecciones, reparaciones y reemplazos de piezas para realizar un seguimiento de las tendencias y anticipar las necesidades de mantenimiento futuras.

Errores comunes que acortan la vida útil

Ignorar los programas de mantenimiento

El mantenimiento periódico es fundamental para el correcto funcionamiento de cualquier máquina de corte por láser. Descuidar el mantenimiento programado puede tener graves consecuencias:

- Acumulación de polvo y residuos: permitir que se acumulen polvo, residuos o contaminantes en la óptica, los filtros y los componentes mecánicos puede provocar sobrecalentamiento, desalineación y reducción de la precisión de corte.

- Piezas sin lubricar: la falta de lubricación de las piezas móviles, como guías lineales y tornillos de bolas, aumenta la fricción, lo que genera un desgaste acelerado y posibles daños al sistema de movimiento.

- Consumibles desgastados: no reemplazar a tiempo consumibles como boquillas, lentes y cubiertas protectoras puede comprometer la calidad del corte y tensar otros componentes.

- Descuido del sistema de enfriamiento: ignorar los problemas de flujo o calidad del refrigerante puede provocar un sobrecalentamiento de la fuente láser y otros componentes críticos.

- Establezca un programa de mantenimiento estricto y siga las recomendaciones del fabricante para abordar estos problemas antes de que se agraven.

Utilizando materiales de baja calidad

Los materiales utilizados en el proceso de corte afectan significativamente el rendimiento y la longevidad de la máquina. Los materiales de baja calidad pueden tener los siguientes efectos adversos:

- Materiales contaminados: Las impurezas como aceite, suciedad u óxido en los materiales pueden producir humos y residuos excesivos que contaminan las ópticas y los filtros.

- Mala compatibilidad de materiales: intentar cortar materiales que no son adecuados para la máquina (por ejemplo, metales demasiado reflectantes sin ópticas antirreflejos) puede dañar los componentes internos.

- Espesor inconsistente: los materiales de baja calidad con un espesor desigual pueden generar parámetros de corte inadecuados, lo que aumenta la tensión en la fuente láser y el cabezal de corte.

- Utilice materiales limpios y de alta calidad que sean compatibles con las capacidades de la máquina y asegúrese de que estén libres de contaminantes antes de procesarlos.

Sobrecarga de la máquina

Llevar la máquina más allá de sus capacidades previstas es un error común que puede provocar un desgaste y daños graves con el tiempo.

- Exceso del ciclo de trabajo: Hacer funcionar la máquina continuamente sin períodos de enfriamiento adecuados puede sobrecalentar los componentes, reduciendo su eficiencia y vida útil.

- Configuraciones máximas de potencia y velocidad: el uso constante de configuraciones máximas de potencia y velocidad puede sobrecargar la fuente láser, la óptica y los sistemas de movimiento.

- Espesor excesivo del material: cortar materiales que superen el límite de espesor recomendado por la máquina puede generar cortes de mala calidad y tensión en la fuente láser.

- Utilice la máquina dentro de su capacidad especificada y respete el ciclo de trabajo recomendado para evitar estrés innecesario.

Mal manejo y funcionamiento

El manejo inadecuado y la falta de experiencia del operador pueden afectar significativamente la longevidad de la máquina.

- Configuraciones de parámetros incorrectas: el uso de configuraciones inadecuadas para la potencia del láser, la velocidad de corte o la presión del gas de asistencia puede generar cortes de mala calidad y un desgaste excesivo de los componentes.

- Carga inadecuada de materiales: el manejo incorrecto de los materiales durante la carga puede provocar desalineación, daños en la mesa de trabajo o colisiones con el cabezal láser.

- Descuidar las características de seguridad: Deshabilitar los bloqueos de seguridad o ignorar las advertencias del sistema puede provocar accidentes y daños a la máquina.

- Operación brusca: el arranque, la parada o la manipulación brusca de la máquina pueden generar una tensión innecesaria en las piezas móviles y los componentes electrónicos.

Importancia del soporte OEM

Acceso a Repuestos Originales

El uso de repuestos originales del OEM es esencial para preservar el rendimiento y la integridad de las máquinas de corte por láser.

- Compatibilidad y calidad: Las piezas de repuesto originales están diseñadas específicamente para la máquina, lo que garantiza un ajuste perfecto y un rendimiento óptimo. El uso de piezas que no sean originales puede comprometer la funcionalidad y provocar más daños.

- Durabilidad: Las piezas originales se fabrican con los más altos estándares de calidad, lo que ayuda a minimizar el desgaste, reduciendo la frecuencia de reemplazos.

- Mitigación de riesgos: las piezas de calidad inferior o incompatibles pueden provocar fallas mecánicas, desalineaciones o problemas eléctricos. Confiar en piezas originales mitiga estos riesgos.

Apoyo técnico

El soporte técnico integral del OEM es un factor fundamental para solucionar problemas y mantener el estado de la máquina.

- Orientación experta: los técnicos OEM tienen un conocimiento profundo del diseño y la funcionalidad de la máquina, lo que les permite brindar diagnósticos y soluciones precisos.

- Asistencia remota: muchos fabricantes de equipos originales (OEM), incluido AccTek Laser, ofrecen asistencia remota para abordar desafíos operativos y minimizar el tiempo de inactividad.

- Recursos de capacitación: el acceso a programas de capacitación, manuales de usuario y videos instructivos garantiza que los operadores estén bien equipados para usar la máquina de manera efectiva.

- Recomendaciones de mantenimiento preventivo: los fabricantes de equipos originales (OEM) proporcionan pautas de mantenimiento detalladas adaptadas a la máquina, lo que ayuda a los usuarios a abordar de forma proactiva posibles problemas.

Actualizaciones de software

El software es la columna vertebral del sistema de control de una máquina de corte láser y mantenerlo actualizado es crucial para mantener la eficiencia y extender la vida útil.

- Funcionalidad mejorada: las actualizaciones de software a menudo incluyen nuevas funciones y herramientas que mejoran el rendimiento, reducen el desgaste de los componentes y mejoran la calidad del corte.

- Corrección de errores y estabilidad: las actualizaciones solucionan fallas del software y mejoran la estabilidad del sistema, lo que reduce el riesgo de errores durante el funcionamiento.

- Compatibilidad de materiales: a medida que surgen nuevos materiales y técnicas de corte, los fabricantes de equipos originales (OEM) lanzan actualizaciones de software para optimizar la configuración de la máquina para estos avances.

- Mejoras de seguridad: Las actualizaciones periódicas también abordan problemas de ciberseguridad, protegiendo el sistema de control de la máquina contra posibles amenazas.

Resumen

Obtenga soluciones de corte por láser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.