Czynniki wpływające na żywotność

Jakość komponentów

Źródło laserowe

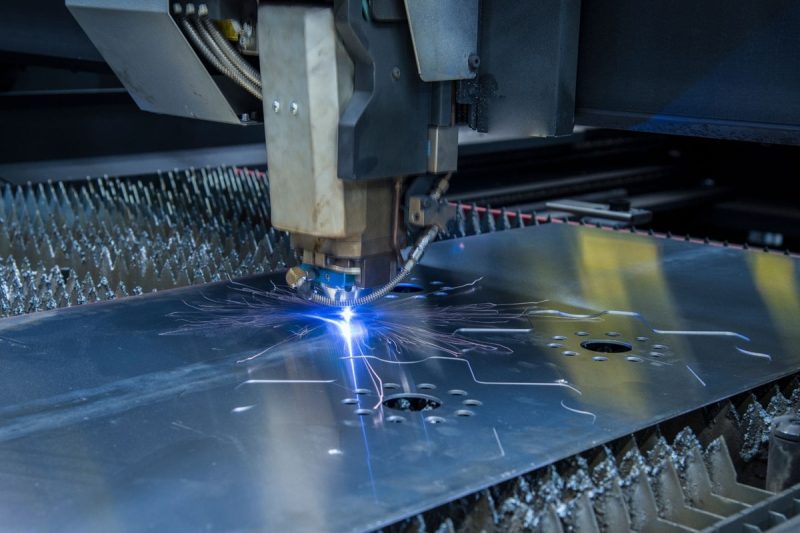

Źródło lasera jest sercem maszyny tnącej, dostarczając wiązkę używaną do obróbki materiału. Czynniki wpływające na jego żywotność obejmują:

- Rodzaj lasera: Lasery światłowodowe są zazwyczaj trwalsze od laserów CO2 ze względu na solidną konstrukcję i mniejszą liczbę części eksploatacyjnych.

- Stabilność mocy: Wahania poziomu mocy mogą powodować degradację źródła lasera, zmniejszając wydajność i jakość wydruku.

- Wymagania dotyczące chłodzenia: Przegrzanie jest poważnym ryzykiem dla źródeł laserowych. Wydajny system chłodzenia może skutecznie wydłużyć jego żywotność.

Elementy optyczne

Optyka, w tym soczewki i lustra, kierują i skupiają wiązkę lasera. Ich żywotność zależy od:

- Jakość materiałów: Elementy optyczne wykonane z materiałów wysokiej jakości, takich jak selenek cynku w przypadku laserów CO2, są trwalsze.

- Powłoki ochronne: powłoki antyrefleksyjne i ochronne minimalizują uszkodzenia wywoływane przez intensywne wiązki laserowe i zanieczyszczenia.

- Praktyki czyszczenia: Regularne czyszczenie przy użyciu odpowiednich narzędzi zapobiega gromadzeniu się brudu i pozostałości, które mogą powodować przegrzanie i odkształcenia.

Komponenty mechaniczne

Części mechaniczne podlegają stałemu zużyciu i zniszczeniu z powodu ruchu i przenoszenia materiałów. Kluczowe komponenty obejmują:

- Prowadnice liniowe i śruby kulowe: Precyzyjne komponenty zapewniają płynny i dokładny ruch. Regularne smarowanie zmniejsza zużycie.

- Silniki: Wysokiej jakości silniki serwo lub krokowe zwiększają trwałość i minimalizują wibracje.

- Podwozie i rama: Sztywna i stabilna konstrukcja redukuje drgania, chroniąc zarówno maszynę, jak i jakość cięcia.

Środowisko operacyjne

Temperatura

- Optymalny zakres: Większość maszyn do cięcia laserowego działa najlepiej w zakresie od 15℃ do 35℃ (59℉ do 95℉). Ekstremalne temperatury mogą powodować naprężenia termiczne, prowadzące do przedwczesnej awarii części elektronicznych i mechanicznych.

- Skutki przegrzania: Długotrwałe narażenie na wysokie temperatury może uszkodzić źródło lasera, optykę i systemy sterowania.

Wilgotność

- Ryzyko kondensacji: Wysoka wilgotność może powodować kondensację pary wodnej na elementach elektronicznych i optycznych, co może powodować korozję lub zwarcia.

- Osuszacze powietrza: W regionach o dużej wilgotności powietrza osuszacze powietrza są niezbędne do utrzymania bezpiecznego środowiska.

Kurz i zanieczyszczenia

- Powstający pył: Operacje cięcia często powodują powstawanie pyłu i oparów, które mogą osadzać się na elementach optycznych, filtrach i ruchomych częściach.

- Systemy wyciągowe: Montaż skutecznych systemów wyciągowych pyłu i oparów zapobiega zanieczyszczeniom i wydłuża żywotność podzespołów.

Wibracje i wstrząsy

- Drgania zewnętrzne: Znajdujące się w pobliżu maszyny lub niestabilne instalacje mogą przenosić drgania, powodując rozbieżność ważnych podzespołów.

- Rozwiązania amortyzujące: Stosowanie amortyzatorów drgań lub instalowanie maszyny na stabilnym fundamencie minimalizuje wstrząsy zewnętrzne.

Praktyki konserwacyjne

Regularne czyszczenie

- Optyka: Wyczyść soczewki i lustra, aby zapobiec gromadzeniu się zanieczyszczeń, które mogą zniekształcać wiązkę lasera.

- Powierzchnie maszyn: Przetrzyj powierzchnie zewnętrzne i upewnij się, że ruchome części są wolne od zanieczyszczeń.

- Filtry: Wyczyść filtry powietrza, aby zapewnić skuteczne chłodzenie i przepływ powietrza.

Smarowanie

- Punkty smarowania: Łożyska, prowadnice liniowe i śruby kulowe wymagają regularnego smarowania w celu zmniejszenia tarcia.

- Jakość środka smarnego: Stosowanie środka smarnego zalecanego przez producenta gwarantuje kompatybilność i skuteczność.

Kalibrowanie

- Niewłaściwe ustawienie belek: Niewłaściwe ustawienie belek może spowodować uszkodzenie wewnętrznych podzespołów i zmniejszyć precyzję cięcia.

- Regulacja ostrości: Regularna kalibracja ostrości zapewnia stałą jakość cięcia.

Planowana konserwacja

- Harmonogramy przeglądów: Należy okresowo sprawdzać zużycie i uszkodzenia kluczowych podzespołów.

- Wymiana materiałów eksploatacyjnych: Wymień zużyte dysze, filtry i okna ochronne, aby zapobiec kaskadowym awariom.

Wzory użytkowania

Godziny otwarcia

- Ciągła praca: Nadmierne użytkowanie bez przerw powoduje przegrzanie i zwiększone zużycie. Przestrzeganie zalecanego cyklu pracy jest niezbędne.

- Przerwy na chłodzenie: Danie maszynie czasu na ostygnięcie pomiędzy operacjami zapobiega naprężeniom termicznym.

Obciążenie i naprężenie

- Przeciążenie: Praca maszyny na maksymalnej wydajności przez dłuższy czas może uszkodzić podzespoły. Umiarkowane obciążenie zmniejsza naprężenia mechaniczne.

- Optymalna prędkość i moc: Stosowanie zbyt wysokich ustawień prędkości lub mocy niepotrzebnie obciąża maszynę.

Rodzaje i grubość materiałów

- Grube materiały: Cięcie grubych i gęstych materiałów wymaga większej mocy, co zwiększa obciążenie źródła lasera i optyki.

- Materiały odblaskowe: Materiały takie jak aluminium lub mosiądz odbijają wiązkę lasera, co potencjalnie uszkadza wewnętrzne komponenty. Stosowanie optyki antyrefleksyjnej łagodzi to ryzyko.

Parametry cięcia

- Nieprawidłowe ustawienia: Źle wyregulowana prędkość, moc lub ciśnienie gazu może powodować nierówne cięcia i zwiększone zużycie.

- Optymalizacja parametrów: Dostosowanie parametrów do konkretnych materiałów zapewnia wydajną pracę i minimalizuje naprężenia.

Zasilanie elektryczne

Stabilność napięcia

- Wahania: Skoki lub spadki napięcia mogą uszkodzić podzespoły elektroniczne. Stabilizatory napięcia chronią przed tymi problemami.

- Systemy UPS: Zasilacze UPS zapobiegają przerwom w dostawie prądu i zabezpieczają system przed wahaniami napięcia.

Jakość zasilania

- Zakłócenia: Szum elektryczny może zakłócać pracę maszyny. Filtry i ograniczniki przepięć poprawiają jakość zasilania.

System chłodzenia

Jakość wody

- Zanieczyszczenia: Zanieczyszczona woda może powodować korozję kanałów chłodzących i zmniejszać wydajność. Używaj wody destylowanej lub dejonizowanej zgodnie z zaleceniami.

- Regularna wymiana: Regularna wymiana płynu chłodzącego zapobiega gromadzeniu się osadu.

Kontrola temperatury

- Optymalny zakres: Utrzymywanie temperatury płynu chłodzącego w określonym zakresie zapobiega naprężeniom termicznym.

- Konserwacja agregatu chłodniczego: Upewnij się, że agregaty chłodnicze i pompy chłodzące działają prawidłowo, zapewniając stałą wydajność chłodzenia.

Oprogramowanie i system sterowania

Aktualizacje i ulepszenia

- Aktualizacje systemu: regularne aktualizacje naprawiają błędy, poprawiają wydajność i rozszerzają kompatybilność z nowymi materiałami.

- Zgodność sprzętowa: Upewnij się, że aktualizacje są zgodne ze sprzętem komputera, aby uniknąć awarii.

Szkolenie użytkowników

- Prawidłowe użytkowanie: Operatorzy muszą rozumieć możliwości i ograniczenia maszyny, aby uniknąć jej niewłaściwego użytkowania.

- Zapobieganie błędom: Szkolenie minimalizuje błędy, które mogą powodować niepotrzebne obciążenie podzespołów.

Instalacja i konfiguracja

Prawidłowa instalacja

- Stabilna podstawa: Zainstalowanie maszyny na powierzchni wolnej od wibracji zapobiega rozbieżnościom i zużyciu.

- Zagadnienia dotyczące ochrony środowiska: Należy zapewnić odpowiednią wentylację i ochronę przed kurzem i zanieczyszczeniami.

Wyrównanie

- Konfiguracja początkowa: Dokładne ustawienie wiązki laserowej, optyki i systemów ruchu gwarantuje optymalną jakość cięcia.

- Okresowe regulacje: Regularne ponowne ustawianie kompensuje zużycie i pozwala zachować precyzję.

Wydłużenie okresu eksploatacji

Najlepsze praktyki w zakresie konserwacji

Regularna i dokładna konserwacja jest podstawą wydłużenia żywotności maszyn do cięcia laserowego. Ustanowienie spójnej rutyny konserwacyjnej pomaga zapobiegać przekształcaniu się drobnych problemów w poważne problemy.

- Codzienne czyszczenie: Usuń kurz, zanieczyszczenia i pozostałości z optyki maszyny, głowicy tnącej i filtrów, aby zapobiec zanieczyszczeniom i zapewnić precyzję.

- Smarowanie ruchomych części: Nakładaj smary zalecane przez producenta na prowadnice liniowe, śruby kulowe i inne elementy mechaniczne w regularnych odstępach czasu, aby zmniejszyć tarcie i zużycie.

- Konserwacja optyki: Czyść soczewki i lustra za pomocą odpowiednich materiałów i rozpuszczalników, aby zachować jakość wiązki laserowej. Wymień je, jeśli zarysowania lub pozostałości pogarszają wydajność.

- Kontrole układu chłodzenia: kontrola poziomu płynu chłodzącego, natężenia przepływu i układów kontroli temperatury w celu zapobiegania przegrzaniu źródła lasera i układów elektronicznych.

- Zarządzanie dostawą gazu: Upewnij się, że filtry gazu pomocniczego są czyste, a przewody gazowe są szczelne, aby zapewnić stałą wydajność cięcia.

Szkolenia dla operatorów

Dobrze wyszkoleni operatorzy odgrywają kluczową rolę w zachowaniu zdrowia maszyn do cięcia laserowego. Właściwe szkolenie minimalizuje błędy operacyjne i zapewnia, że maszyna jest używana zgodnie z zaprojektowanymi parametrami.

- Zrozumienie ograniczeń maszyny: Operatorzy powinni być świadomi maksymalnej prędkości cięcia, mocy znamionowej i kompatybilności materiałów maszyny, aby uniknąć przeciążenia.

- Rozpoznawanie błędów: Szkolenie operatorów w zakresie rozpoznawania sygnałów ostrzegawczych, takich jak nietypowe dźwięki, nieregularne cięcia lub komunikaty o błędach, oraz podejmowania natychmiastowych działań korygujących.

- Znajomość oprogramowania: Znajomość systemu sterowania i oprogramowania maszyny gwarantuje wydajną pracę i zmniejsza ryzyko wystąpienia błędów programowania.

- Protokół bezpieczeństwa: Naucz operatorów przestrzegania środków bezpieczeństwa, takich jak stosowanie sprzętu ochronnego, utrzymywanie czystości w miejscu pracy i przestrzeganie procedur uruchamiania i wyłączania.

Wykorzystanie wysokiej jakości materiałów eksploatacyjnych

Stosowanie wysokiej jakości materiałów eksploatacyjnych podnosi wydajność maszyny i zapobiega niepotrzebnemu zużyciu najważniejszych podzespołów.

- Dysze i soczewki: Wybieraj materiały eksploatacyjne wykonane z trwałych materiałów i spełniające precyzyjne standardy produkcyjne, aby zachować stałą jakość cięcia.

- Okna ochronne: W przypadku zauważenia oznak zużycia lub zanieczyszczenia należy wymienić osłony ochronne soczewek i luster, aby zabezpieczyć wewnętrzną optykę.

- Gaz wspomagający: Używaj czystych, wysoce oczyszczonych gazów, aby zapewnić optymalne warunki cięcia i zapobiec gromadzeniu się pozostałości na elementach.

- Płyn chłodzący: Należy upewnić się, że płyn chłodzący jest odpowiedniej jakości i wymieniać go w określonych odstępach czasu, aby zapobiec korozji i zatkaniu układu chłodzenia.

Kontrole środowiskowe

Stworzenie kontrolowanego środowiska operacyjnego znacząco wpływa na żywotność maszyn do cięcia laserowego. Niekorzystne warunki środowiskowe mogą prowadzić do przedwczesnego zużycia, rozbieżności i awarii elektrycznych.

- Temperatura i wilgotność: Utrzymuj temperaturę otoczenia w zakresie określonym przez producenta (zwykle od 15℃ do 35℃) i kontroluj poziom wilgotności, aby zapobiec kondensacji pary wodnej na wrażliwych podzespołach.

- Odciąg pyłu i oparów: Zainstaluj skuteczne systemy odciągu pyłu i oparów, aby utrzymać miejsce pracy w czystości i zmniejszyć ryzyko zanieczyszczenia optyki, filtrów i części mechanicznych.

- Tłumienie wibracji: Ustaw maszynę na stabilnym podłożu, aby zminimalizować wpływ zewnętrznych wibracji i wstrząsów, które mogą powodować rozbieżność ustawień podzespołów.

- Czyste miejsce pracy: Utrzymuj otoczenie wolne od śmieci i bałaganu, aby zapobiegać wypadkom i zapewnić płynne przemieszczanie materiałów.

Planowane kontrole

Rutynowe kontrole są niezbędne do identyfikacji potencjalnych problemów, zanim doprowadzą do kosztownych przestojów lub awarii podzespołów. Ustrukturyzowany harmonogram kontroli zapewnia, że maszyna działa z maksymalną wydajnością.

- Kontrola wizualna: Sprawdź, czy nie ma widocznych śladów zużycia, takich jak przetarte kable, poluzowane śruby lub rdza na elementach metalowych.

- Testy wydajności: Okresowo testuj dokładność i prędkość cięcia maszyny, aby zidentyfikować potrzebę kalibracji lub potencjalne problemy z ustawieniem.

- Kontrola komponentów: sprawdź krytyczne komponenty, takie jak źródło lasera, optyka, układ ruchu i układ chłodzenia, pod kątem zużycia lub degradacji.

- Przegląd materiałów eksploatacyjnych: Oceń stan materiałów eksploatacyjnych, takich jak dysze, soczewki i filtry, wymieniając je w razie potrzeby.

- Rejestry serwisowe: Prowadź szczegółowe zapisy przeglądów, napraw i wymian części, aby śledzić trendy i przewidywać przyszłe potrzeby konserwacyjne.

Typowe błędy, które skracają żywotność

Ignorowanie harmonogramów konserwacji

Regularna konserwacja jest krytyczna dla prawidłowego funkcjonowania każdej maszyny do cięcia laserowego. Zaniedbanie zaplanowanej konserwacji może mieć poważne konsekwencje:

- Gromadzenie się kurzu i zanieczyszczeń: Dopuszczanie do gromadzenia się kurzu, pozostałości lub zanieczyszczeń na elementach optycznych, filtrach i elementach mechanicznych może prowadzić do przegrzania, rozregulowania i zmniejszenia precyzji cięcia.

- Niesmarowane części: Brak smarowania ruchomych części, takich jak prowadnice liniowe i śruby kulowe, zwiększa tarcie, co powoduje przyspieszone zużycie i potencjalne uszkodzenie układu napędowego.

- Zużyte materiały eksploatacyjne: Zaniedbanie terminowej wymiany materiałów eksploatacyjnych, takich jak dysze, soczewki i osłony ochronne, może wpłynąć na jakość cięcia i obciążenie innych podzespołów.

- Zaniedbanie układu chłodzenia: Ignorowanie jakości chłodziwa lub problemów z jego przepływem może doprowadzić do przegrzania źródła lasera i innych ważnych podzespołów.

- Ustal ścisły harmonogram konserwacji i stosuj się do zaleceń producenta, aby rozwiązać problemy, zanim się pogorszą.

Korzystanie z materiałów niskiej jakości

Materiały używane w procesie cięcia mają znaczący wpływ na wydajność i żywotność maszyny. Materiały niskiej jakości mogą mieć następujące negatywne skutki:

- Materiały zanieczyszczone: Zanieczyszczenia takie jak olej, brud lub rdza na materiałach mogą wytwarzać nadmierne ilości oparów i pozostałości, zanieczyszczając optykę i filtry.

- Niewłaściwa kompatybilność materiałowa: Próba cięcia materiałów, które nie są przeznaczone do tej maszyny (np. nadmiernie odblaskowych metali bez optyki antyrefleksyjnej), może spowodować uszkodzenie wewnętrznych podzespołów.

- Nierównomierna grubość: Materiały niskiej jakości o nierównomiernej grubości mogą być przyczyną niewłaściwych parametrów cięcia, co może skutkować zwiększeniem obciążenia źródła lasera i głowicy tnącej.

- Stosuj wysokiej jakości, czyste materiały, które są kompatybilne z możliwościami maszyny, i upewnij się, że są wolne od zanieczyszczeń przed rozpoczęciem obróbki.

Przeciążenie maszyny

Częstym błędem, który z czasem może prowadzić do poważnego zużycia i uszkodzeń maszyny, jest jej nadmierne użytkowanie.

- Przekroczenie cyklu pracy: Ciągła praca maszyny bez odpowiednich okresów chłodzenia może powodować przegrzewanie się podzespołów, co zmniejsza ich wydajność i żywotność.

- Maksymalne ustawienia mocy i prędkości: Ciągłe korzystanie z maksymalnych ustawień mocy i prędkości może nadwyrężyć źródło lasera, optykę i systemy ruchu.

- Nadmierna grubość materiału: Cięcie materiałów o grubości przekraczającej zalecaną przez maszynę może skutkować słabą jakością cięcia oraz naprężeniem źródła lasera.

- Używaj maszyny zgodnie z jej określoną wydajnością i przestrzegaj zalecanego cyklu pracy, aby uniknąć niepotrzebnego obciążenia.

Słaba obsługa i działanie

Niewłaściwa obsługa i brak doświadczenia operatora mogą znacząco skrócić żywotność maszyny.

- Nieprawidłowe ustawienia parametrów: Zastosowanie niewłaściwych ustawień mocy lasera, prędkości cięcia lub ciśnienia gazu wspomagającego może skutkować słabą jakością cięć i nadmiernym zużyciem podzespołów.

- Nieprawidłowe ładowanie materiału: Niewłaściwe obchodzenie się z materiałami podczas ładowania może spowodować ich nieprawidłowe ustawienie, uszkodzenie stołu roboczego lub kolizje z głowicą lasera.

- Zaniedbanie funkcji bezpieczeństwa: Wyłączenie blokad bezpieczeństwa lub ignorowanie ostrzeżeń systemowych może spowodować wypadek i uszkodzenie maszyny.

- Nierównomierna eksploatacja: Nagłe uruchamianie, zatrzymywanie lub obsługa maszyny może powodować niepotrzebne obciążenie ruchomych części i urządzeń elektronicznych.

Znaczenie wsparcia OEM

Dostęp do oryginalnych części zamiennych

Stosowanie oryginalnych części zamiennych od producentów OEM jest niezbędne do zachowania wydajności i integralności maszyn do cięcia laserowego.

- Zgodność i jakość: Części zamienne OEM są projektowane specjalnie dla maszyny, zapewniając idealne dopasowanie i optymalną wydajność. Używanie części innych niż OEM może wpłynąć na funkcjonalność i spowodować dalsze uszkodzenia.

- Trwałość: Oryginalne części są produkowane zgodnie z najwyższymi standardami jakości, co pomaga zminimalizować zużycie i zmniejszyć częstotliwość wymian.

- Łagodzenie ryzyka: Części gorszej jakości lub niezgodne mogą prowadzić do awarii mechanicznych, rozbieżności lub problemów elektrycznych. Poleganie na częściach OEM łagodzi te ryzyka.

Pomoc techniczna

Kompleksowe wsparcie techniczne ze strony producenta OEM jest kluczowym czynnikiem przy rozwiązywaniu problemów i utrzymywaniu maszyny w dobrym stanie technicznym.

- Porady ekspertów: Technicy OEM mają dogłębną wiedzę na temat konstrukcji i funkcjonalności maszyny, co pozwala im na postawienie trafnej diagnozy i znalezienie rozwiązań.

- Pomoc zdalna: Wielu producentów OEM, w tym AccTek Laser, oferuje pomoc zdalną, która pozwala rozwiązywać problemy operacyjne i minimalizować przestoje.

- Zasoby szkoleniowe: Dostęp do programów szkoleniowych, instrukcji obsługi i filmów instruktażowych gwarantuje, że operatorzy są dobrze przygotowani do efektywnego korzystania z maszyny.

- Zalecenia dotyczące konserwacji zapobiegawczej: Producenci OEM udostępniają szczegółowe wytyczne dotyczące konserwacji dostosowane do danej maszyny, pomagając użytkownikom proaktywnie rozwiązywać potencjalne problemy.

Aktualizacje oprogramowania

Oprogramowanie stanowi podstawę systemu sterowania maszyny do cięcia laserowego, a jego stała aktualizacja jest kluczowa dla utrzymania wydajności i wydłużenia okresu eksploatacji.

- Rozszerzona funkcjonalność: Aktualizacje oprogramowania często obejmują nowe funkcje i narzędzia, które poprawiają wydajność, zmniejszają zużycie podzespołów i zwiększają jakość cięcia.

- Naprawiono błędy i zwiększono stabilność: Aktualizacje usuwają błędy oprogramowania i poprawiają stabilność systemu, zmniejszając ryzyko wystąpienia błędów w trakcie działania.

- Zgodność materiałowa: W miarę pojawiania się nowych materiałów i technik cięcia producenci OEM udostępniają aktualizacje oprogramowania w celu optymalizacji ustawień maszyn pod kątem tych udoskonaleń.

- Ulepszenia bezpieczeństwa: Regularne aktualizacje uwzględniają również kwestie cyberbezpieczeństwa, chroniąc system sterowania maszyny przed potencjalnymi zagrożeniami.

Streszczenie

Uzyskaj rozwiązania w zakresie cięcia laserowego

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.