Faktoren, die die Lebensdauer beeinflussen

Qualität der Komponenten

Laserquelle

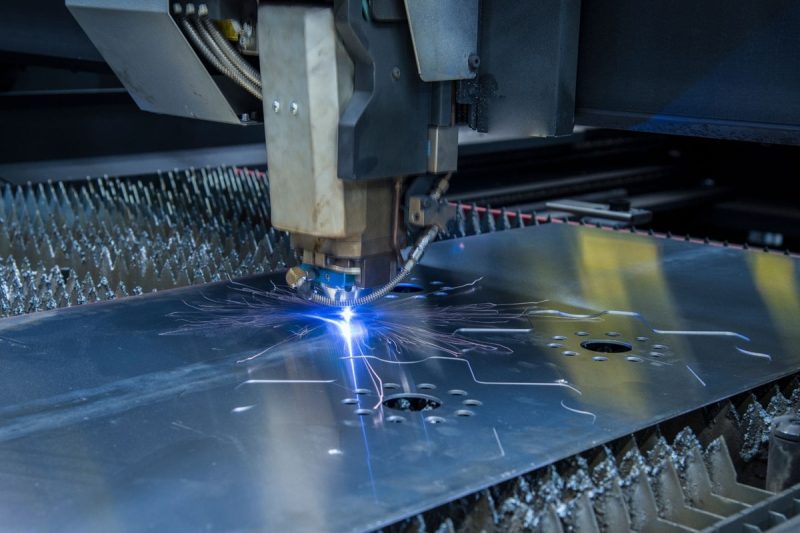

Die Laserquelle ist das Herzstück der Schneidemaschine und liefert den Strahl für die Materialbearbeitung. Zu den Faktoren, die ihre Lebensdauer beeinflussen, gehören:

- Lasertyp: Faserlaser halten aufgrund ihrer robusten Konstruktion und weniger Verbrauchsteile normalerweise länger als CO2-Laser.

- Leistungsstabilität: Schwankende Leistungspegel können die Leistung der Laserquelle beeinträchtigen und so die Effizienz und Ausgabequalität verringern.

- Kühlungsanforderungen: Überhitzung stellt bei Laserquellen ein großes Risiko dar. Ein effizientes Kühlsystem kann deren Lebensdauer effektiv verlängern.

Optische Komponenten

Optische Elemente wie Linsen und Spiegel lenken und fokussieren den Laserstrahl. Ihre Lebensdauer hängt ab von:

- Materialqualität: Optiken aus hochwertigen Materialien, wie beispielsweise Zinkselenid für CO2-Laser, halten länger.

- Schutzbeschichtungen: Antireflex- und Schutzbeschichtungen minimieren Schäden durch intensive Laserstrahlen und Verunreinigungen.

- Reinigungspraktiken: Regelmäßiges Reinigen mit geeigneten Werkzeugen verhindert die Ansammlung von Schmutz und Rückständen, die zu Überhitzung und Verformung führen können.

Mechanische Komponenten

Mechanische Teile unterliegen aufgrund von Bewegung und Materialhandhabung ständigem Verschleiß. Zu den wichtigsten Komponenten gehören:

- Linearführungen und Kugelumlaufspindeln: Präzisionskomponenten sorgen für reibungslose und präzise Bewegungen. Regelmäßige Schmierung reduziert den Verschleiß.

- Motoren: Hochwertige Servo- oder Schrittmotoren verbessern die Haltbarkeit und minimieren Vibrationen.

- Fahrgestell und Rahmen: Eine starre und stabile Struktur reduziert Vibrationen und schützt sowohl die Maschine als auch die Schnittqualität.

Betriebsumgebung

Temperatur

- Optimaler Bereich: Die meisten Laserschneidmaschinen funktionieren am besten bei 15 °C bis 35 °C (59 °F bis 95 °F). Extreme Temperaturen können thermischen Stress verursachen, der zu einem vorzeitigen Ausfall elektronischer und mechanischer Teile führt.

- Auswirkungen von Überhitzung: Länger anhaltende Einwirkung hoher Temperaturen kann zu Schäden an der Laserquelle, der Optik und den Steuersystemen führen.

Feuchtigkeit

- Kondensationsrisiko: Hohe Luftfeuchtigkeit kann zur Kondensation an elektronischen und optischen Komponenten führen und so Korrosion oder Kurzschlüsse verursachen.

- Luftentfeuchter: In Regionen mit hoher Luftfeuchtigkeit sind Luftentfeuchter unerlässlich, um eine sichere Umgebung aufrechtzuerhalten.

Staub und Schadstoffe

- Staubentwicklung: Bei Schneidvorgängen entstehen häufig Staub und Dämpfe, die sich auf Optiken, Filtern und beweglichen Teilen absetzen können.

- Absaugsysteme: Die Installation wirksamer Staub- und Rauchabsaugsysteme verhindert Verunreinigungen und verlängert die Lebensdauer der Komponenten.

Vibration und Schock

- Externe Vibrationen: In der Nähe befindliche Maschinen oder instabile Installationen können Vibrationen übertragen und so die Ausrichtung wichtiger Komponenten beeinträchtigen.

- Dämpfungslösungen: Durch die Verwendung vibrationsisolierender Halterungen oder die Installation der Maschine auf einem stabilen Fundament werden externe Stöße minimiert.

Wartungspraktiken

Regelmäßige Reinigung

- Optik: Reinigen Sie Linsen und Spiegel, um Ablagerungen zu vermeiden, die den Laserstrahl verzerren können.

- Maschinenoberflächen: Wischen Sie die Außenflächen ab und stellen Sie sicher, dass die beweglichen Teile frei von Schmutz sind.

- Filter: Saubere Luftfilter, um eine effektive Kühlung und Luftzirkulation aufrechtzuerhalten.

Schmierung

- Schmierstellen: Lager, Linearführungen und Kugelumlaufspindeln müssen regelmäßig geschmiert werden, um die Reibung zu verringern.

- Schmiermittelqualität: Die Verwendung des vom Hersteller empfohlenen Schmiermittels gewährleistet Verträglichkeit und Wirksamkeit.

Kalibrierung

- Strahlausrichtung: Falsch ausgerichtete Strahlen können interne Komponenten beschädigen und die Schnittpräzision verringern.

- Fokuseinstellung: Durch regelmäßiges Kalibrieren des Fokus wird eine gleichbleibende Schnittqualität gewährleistet.

Geplante Wartung

- Inspektionspläne: Überprüfen Sie wichtige Komponenten regelmäßig auf Verschleiß.

- Austausch von Verbrauchsmaterialien: Ersetzen Sie abgenutzte Düsen, Filter und Schutzfenster, um kaskadierende Ausfälle zu verhindern.

Nutzungsmuster

Betriebsstunden

- Dauerbetrieb: Übermäßiger Einsatz ohne Pausen führt zu Überhitzung und erhöhtem Verschleiß. Die Einhaltung des empfohlenen Betriebszyklus ist unbedingt erforderlich.

- Kühlpausen: Indem Sie der Maschine zwischen den Arbeitsgängen Zeit zum Abkühlen geben, vermeiden Sie thermische Belastungen.

Belastung und Beanspruchung

- Überlastung: Wenn die Maschine über längere Zeit mit maximaler Kapazität betrieben wird, können Komponenten beschädigt werden. Eine moderate Belastung verringert die mechanische Belastung.

- Optimale Geschwindigkeit und Leistung: Eine zu hohe Geschwindigkeits- oder Leistungseinstellung belastet die Maschine unnötig.

Materialarten und Dicke

- Dicke Materialien: Das Schneiden von dicken oder dichten Materialien erfordert mehr Leistung, was die Belastung der Laserquelle und der Optik erhöht.

- Reflektierende Materialien: Materialien wie Aluminium oder Messing reflektieren den Laserstrahl und können interne Komponenten beschädigen. Die Verwendung entspiegelter Optiken verringert dieses Risiko.

Schnittparameter

- Falsche Einstellungen: Eine schlechte Einstellung von Drehzahl, Leistung oder Gasdruck kann zu ungleichmäßigen Schnitten und erhöhtem Verschleiß führen.

- Parameteroptimierung: Durch die Anpassung der Parameter an bestimmte Materialien wird ein effizienter Betrieb gewährleistet und die Belastung minimiert.

Stromversorgung

Spannungsstabilität

- Schwankungen: Spannungsspitzen oder -abfälle können elektronische Bauteile beschädigen. Spannungsstabilisatoren schützen davor.

- USV-Systeme: Unterbrechungsfreie Stromversorgungen (USV) verhindern Ausfälle und schützen das System bei Stromschwankungen.

Stromqualität

- Störungen: Elektrische Störungen können den Maschinenbetrieb stören. Filter und Überspannungsschutz verbessern die Stromqualität.

Kühlsystem

Wasserqualität

- Verunreinigungen: Verunreinigtes Wasser kann Kühlkanäle korrodieren und die Effizienz verringern. Verwenden Sie wie empfohlen destilliertes oder deionisiertes Wasser.

- Regelmäßiger Austausch: Der regelmäßige Wechsel des Kühlmittels verhindert die Bildung von Ablagerungen.

Temperaturregelung

- Optimaler Bereich: Das Halten der Kühlmitteltemperatur innerhalb des angegebenen Bereichs verhindert thermische Belastungen.

- Wartung des Kühlers: Stellen Sie sicher, dass Kühler und Kühlpumpen ordnungsgemäß funktionieren, um eine konstante Kühlleistung zu gewährleisten.

Software und Steuerungssystem

Updates und Upgrades

- Systemaktualisierungen: Regelmäßige Aktualisierungen beheben Fehler, verbessern die Leistung und erhöhen die Kompatibilität mit neuen Materialien.

- Hardwarekompatibilität: Stellen Sie sicher, dass die Updates mit der Hardware des Computers kompatibel sind, um Fehlfunktionen zu vermeiden.

Anwenderschulung

- Ordnungsgemäße Verwendung: Die Bediener müssen die Fähigkeiten und Einschränkungen der Maschine verstehen, um einen Missbrauch zu vermeiden.

- Fehlervermeidung: Durch Schulungen werden Fehler minimiert, die zu einer unnötigen Belastung der Komponenten führen können.

Installation und Einrichtung

Richtige Installation

- Stabiles Fundament: Die Installation der Maschine auf einer vibrationsfreien Oberfläche verhindert Fehlausrichtungen und Verschleiß.

- Umweltaspekte: Sorgen Sie für ausreichende Belüftung und Schutz vor Staub und Verunreinigungen.

Ausrichtung

- Ersteinrichtung: Die genaue Ausrichtung des Laserstrahls, der Optik und der Bewegungssysteme gewährleistet eine optimale Schnittqualität.

- Regelmäßige Anpassungen: Durch regelmäßiges Neuausrichten wird der Verschleiß ausgeglichen und die Präzision bleibt erhalten.

Verlängerung der Lebensdauer

Bewährte Methoden für die Wartung

Regelmäßige und gründliche Wartung ist der Grundstein für eine längere Lebensdauer von Laserschneidmaschinen. Die Einführung einer konsistenten Wartungsroutine hilft zu verhindern, dass sich kleinere Probleme zu größeren entwickeln.

- Tägliche Reinigung: Entfernen Sie Staub, Schmutz und Rückstände von der Optik, dem Schneidkopf und den Filtern der Maschine, um Verunreinigungen zu vermeiden und Präzision zu gewährleisten.

- Schmierung beweglicher Teile: Tragen Sie in regelmäßigen Abständen vom Hersteller empfohlene Schmiermittel auf Linearführungen, Kugelumlaufspindeln und andere mechanische Komponenten auf, um Reibung und Verschleiß zu verringern.

- Wartung der Optik: Reinigen Sie Linsen und Spiegel mit geeigneten Materialien und Lösungsmitteln, um die Qualität des Laserstrahls aufrechtzuerhalten. Ersetzen Sie sie, wenn Kratzer oder Rückstände die Leistung beeinträchtigen.

- Kontrolle des Kühlsystems: Überprüfen Sie Kühlmittelstand, Durchflussrate und Temperaturkontrollsysteme, um eine Überhitzung der Laserquelle und der Elektronik zu verhindern.

- Verwaltung der Gasversorgung: Stellen Sie sicher, dass die Hilfsgasfilter sauber und die Gasleitungen dicht sind, um eine gleichbleibende Schneidleistung aufrechtzuerhalten.

Schulung für Bediener

Gut ausgebildete Bediener spielen eine entscheidende Rolle bei der Erhaltung der Funktionsfähigkeit von Laserschneidmaschinen. Eine angemessene Schulung minimiert Bedienfehler und stellt sicher, dass die Maschine innerhalb ihrer vorgesehenen Parameter verwendet wird.

- Die Grenzen der Maschine kennen: Bediener sollten die maximale Schnittgeschwindigkeit, Leistungskapazität und Materialverträglichkeit der Maschine kennen, um eine Überlastung zu vermeiden.

- Fehlererkennung: Schulen Sie die Bediener darin, Warnsignale wie ungewöhnliche Geräusche, unregelmäßige Schnitte oder Fehlermeldungen zu erkennen und sofort Abhilfemaßnahmen zu ergreifen.

- Softwarekenntnisse: Die Vertrautheit mit dem Steuerungssystem und der Software der Maschine gewährleistet einen effizienten Betrieb und verringert das Risiko von Programmierfehlern.

- Sicherheitsprotokolle: Bringen Sie den Bedienern bei, Sicherheitsmaßnahmen zu befolgen, z. B. Schutzausrüstung zu tragen, einen sauberen Arbeitsplatz aufrechtzuerhalten und die Start- und Herunterfahrverfahren einzuhalten.

Verwendung hochwertiger Verbrauchsmaterialien

Die Verwendung hochwertiger Verbrauchsmaterialien verbessert die Maschinenleistung und verhindert unnötigen Verschleiß kritischer Komponenten.

- Düsen und Linsen: Wählen Sie Verbrauchsmaterialien aus langlebigen Materialien mit präzisen Fertigungsstandards, um eine gleichbleibende Schnittqualität zu gewährleisten.

- Schutzfenster: Ersetzen Sie Schutzabdeckungen über Linsen und Spiegeln, wenn diese Anzeichen von Verschleiß oder Verschmutzung aufweisen, um die interne Optik zu schützen.

- Hilfsgas: Verwenden Sie saubere, hochreine Gase, um optimale Schneidbedingungen sicherzustellen und Rückstandsbildung auf den Komponenten zu verhindern.

- Kühlmittel: Achten Sie auf die empfohlene Kühlmittelqualität und wechseln Sie dieses in den vorgegebenen Intervallen, um Korrosion und Verstopfungen im Kühlsystem zu vermeiden.

Umweltkontrollen

Die Schaffung einer kontrollierten Betriebsumgebung wirkt sich erheblich auf die Lebensdauer von Laserschneidmaschinen aus. Ungünstige Umgebungsbedingungen können zu vorzeitigem Verschleiß, Fehlausrichtung und elektrischen Ausfällen führen.

- Temperatur und Luftfeuchtigkeit: Halten Sie die Umgebungstemperatur innerhalb des vom Hersteller angegebenen Bereichs (normalerweise 15 °C bis 35 °C) und kontrollieren Sie die Luftfeuchtigkeit, um Kondensation auf empfindlichen Komponenten zu verhindern.

- Staub- und Rauchabsaugung: Installieren Sie wirksame Staub- und Rauchabsaugungssysteme, um den Arbeitsplatz sauber zu halten und die Verunreinigung von Optiken, Filtern und mechanischen Teilen zu reduzieren.

- Vibrationsminderung: Stellen Sie die Maschine auf ein stabiles Fundament, um die Auswirkungen externer Vibrationen und Stöße, die zu einer Fehlausrichtung der Komponenten führen können, zu minimieren.

- Sauberer Arbeitsplatz: Halten Sie die Umgebung frei von Unrat und Unordnung, um Unfälle zu vermeiden und einen reibungslosen Materialumschlag zu gewährleisten.

Geplante Inspektionen

Regelmäßige Inspektionen sind unerlässlich, um potenzielle Probleme zu erkennen, bevor sie zu kostspieligen Ausfallzeiten oder Komponentenausfällen führen. Ein strukturierter Inspektionsplan stellt sicher, dass die Maschine mit Höchstleistung arbeitet.

- Sichtprüfungen: Achten Sie auf sichtbare Verschleißerscheinungen wie ausgefranste Kabel, lose Schrauben oder Rost an Metallteilen.

- Leistungstests: Testen Sie regelmäßig die Schnittgenauigkeit und -geschwindigkeit der Maschine, um Kalibrierungsbedarf oder potenzielle Ausrichtungsprobleme zu ermitteln.

- Komponentenprüfungen: Überprüfen Sie kritische Komponenten wie Laserquelle, Optik, Bewegungssystem und Kühlsystem auf Verschleiß oder Verschlechterung.

- Überprüfung der Verbrauchsmaterialien: Bewerten Sie den Zustand der Verbrauchsmaterialien wie Düsen, Linsen und Filter und ersetzen Sie sie bei Bedarf.

- Serviceprotokolle: Führen Sie detaillierte Aufzeichnungen über Inspektionen, Reparaturen und Teileaustausch, um Trends zu verfolgen und zukünftigen Wartungsbedarf vorherzusehen.

Häufige Fehler, die die Lebensdauer verkürzen

Ignorieren von Wartungsplänen

Regelmäßige Wartung ist für die ordnungsgemäße Funktion jeder Laserschneidmaschine von entscheidender Bedeutung. Das Vernachlässigen planmäßiger Wartung kann schwerwiegende Folgen haben:

- Ansammlung von Staub und Schmutz: Wenn sich Staub, Rückstände oder Verunreinigungen auf Optiken, Filtern und mechanischen Komponenten ansammeln, kann dies zu Überhitzung, Fehlausrichtung und verringerter Schnittpräzision führen.

- Nicht geschmierte Teile: Wenn bewegliche Teile wie Linearführungen und Kugelumlaufspindeln nicht geschmiert werden, erhöht sich die Reibung, was zu beschleunigtem Verschleiß und möglichen Schäden am Bewegungssystem führt.

- Abgenutzte Verbrauchsmaterialien: Wenn Verbrauchsmaterialien wie Düsen, Linsen und Schutzabdeckungen nicht rechtzeitig ausgetauscht werden, kann dies die Schnittqualität beeinträchtigen und andere Komponenten belasten.

- Vernachlässigung des Kühlsystems: Das Ignorieren von Problemen mit der Kühlmittelqualität oder dem Kühlmittelfluss kann zur Überhitzung der Laserquelle und anderer kritischer Komponenten führen.

- Erstellen Sie einen strikten Wartungsplan und halten Sie sich an die Empfehlungen des Herstellers, um diese Probleme zu beheben, bevor sie sich verschlimmern.

Verwendung minderwertiger Materialien

Die im Schneidprozess verwendeten Materialien haben großen Einfluss auf die Leistung und Lebensdauer der Maschine. Materialien von geringer Qualität können folgende nachteilige Auswirkungen haben:

- Kontaminierte Materialien: Verunreinigungen wie Öl, Schmutz oder Rost auf Materialien können übermäßige Dämpfe und Rückstände erzeugen und Optiken und Filter verunreinigen.

- Schlechte Materialverträglichkeit: Der Versuch, Materialien zu schneiden, die für die Maschine nicht geeignet sind (z. B. übermäßig reflektierende Metalle ohne Antireflexoptik), kann interne Komponenten beschädigen.

- Inkonsistente Dicke: Minderwertige Materialien mit ungleichmäßiger Dicke können zu falschen Schneidparametern führen und so die Belastung der Laserquelle und des Schneidkopfes erhöhen.

- Verwenden Sie hochwertige, saubere Materialien, die mit den Fähigkeiten der Maschine kompatibel sind, und stellen Sie vor der Verarbeitung sicher, dass sie frei von Verunreinigungen sind.

Überlastung der Maschine

Es ist ein häufiger Fehler, die Maschine über ihre vorgesehenen Fähigkeiten hinaus zu beanspruchen, was im Laufe der Zeit zu erheblichem Verschleiß und Schäden führen kann.

- Überschreitung des Arbeitszyklus: Wenn die Maschine kontinuierlich ohne ausreichende Abkühlperioden läuft, können Komponenten überhitzen, was ihre Effizienz und Lebensdauer verkürzt.

- Maximale Leistungs- und Geschwindigkeitseinstellungen: Die dauerhafte Verwendung der maximalen Leistungs- und Geschwindigkeitseinstellungen kann die Laserquelle, die Optik und die Bewegungssysteme belasten.

- Übermäßige Materialdicke: Das Schneiden von Materialien, die die empfohlene Dickengrenze der Maschine überschreiten, kann zu minderwertiger Schnittqualität und einer Belastung der Laserquelle führen.

- Betreiben Sie die Maschine innerhalb ihrer angegebenen Kapazität und halten Sie den empfohlenen Arbeitszyklus ein, um unnötige Belastungen zu vermeiden.

Schlechte Handhabung und Bedienung

Unsachgemäße Handhabung und mangelnde Fachkenntnis des Bedieners können die Lebensdauer der Maschine erheblich beeinträchtigen.

- Falsche Parametereinstellungen: Die Verwendung ungeeigneter Einstellungen für Laserleistung, Schnittgeschwindigkeit oder Hilfsgasdruck kann zu Schnitten von schlechter Qualität und übermäßigem Verschleiß der Komponenten führen.

- Unsachgemäßes Laden des Materials: Ein unsachgemäßer Umgang mit dem Material während des Ladens kann zu einer Fehlausrichtung, einer Beschädigung des Arbeitstisches oder einer Kollision mit dem Laserkopf führen.

- Vernachlässigung von Sicherheitsfunktionen: Das Deaktivieren von Sicherheitsverriegelungen oder das Ignorieren von Systemwarnungen kann zu Unfällen und Schäden an der Maschine führen.

- Rauer Betrieb: Abruptes Starten, Stoppen oder Handhaben der Maschine kann zu unnötiger Belastung der beweglichen Teile und der Elektronik führen.

Bedeutung des OEM-Supports

Zugriff auf Original-Ersatzteile

Die Verwendung von Originalersatzteilen vom OEM ist für die Aufrechterhaltung der Leistung und Integrität von Laserschneidmaschinen von entscheidender Bedeutung.

- Kompatibilität und Qualität: OEM-Ersatzteile sind speziell für die Maschine konzipiert und gewährleisten perfekte Passform und optimale Leistung. Die Verwendung von Nicht-OEM-Teilen kann die Funktionalität beeinträchtigen und weitere Schäden verursachen.

- Langlebigkeit: Originalteile werden nach den höchsten Qualitätsstandards hergestellt, was den Verschleiß minimiert und die Häufigkeit des Austauschs verringert.

- Risikominderung: Minderwertige oder inkompatible Teile können zu mechanischen Ausfällen, Fehlausrichtungen oder elektrischen Problemen führen. Durch die Verwendung von OEM-Teilen werden diese Risiken gemindert.

Technische Unterstützung

Umfassender technischer Support durch den OEM ist ein entscheidender Faktor bei der Fehlerbehebung und Aufrechterhaltung des Maschinenzustands.

- Fachkundige Beratung: OEM-Techniker verfügen über umfassende Kenntnisse des Designs und der Funktionalität der Maschine und können daher genaue Diagnosen und Lösungen bereitstellen.

- Fernunterstützung: Viele OEMs, darunter AccTek Laser, bieten Fernunterstützung zur Bewältigung betrieblicher Herausforderungen und zur Minimierung von Ausfallzeiten.

- Schulungsressourcen: Durch den Zugriff auf Schulungsprogramme, Benutzerhandbücher und Lehrvideos wird sichergestellt, dass die Bediener gut gerüstet sind, um die Maschine effektiv zu nutzen.

- Empfehlungen zur vorbeugenden Wartung: OEMs stellen detaillierte, auf die Maschine zugeschnittene Wartungsrichtlinien bereit und helfen den Benutzern, potenzielle Probleme proaktiv anzugehen.

Software-Updates

Die Software bildet das Rückgrat des Steuerungssystems einer Laserschneidmaschine und ihre Aktualisierung ist für die Aufrechterhaltung der Effizienz und die Verlängerung der Lebensdauer von entscheidender Bedeutung.

- Erweiterte Funktionalität: Software-Updates enthalten häufig neue Funktionen und Tools, die die Leistung verbessern, den Verschleiß der Komponenten verringern und die Schnittqualität verbessern.

- Fehlerbehebungen und Stabilität: Updates beheben Softwareprobleme und verbessern die Systemstabilität, wodurch das Fehlerrisiko während des Betriebs verringert wird.

- Materialkompatibilität: Wenn neue Materialien und Schneidtechniken auf den Markt kommen, veröffentlichen OEMs Software-Updates, um die Maschineneinstellungen für diese Fortschritte zu optimieren.

- Sicherheitsverbesserungen: Regelmäßige Updates berücksichtigen auch Bedenken hinsichtlich der Cybersicherheit und schützen das Steuerungssystem der Maschine vor potenziellen Bedrohungen.

Zusammenfassung

Holen Sie sich Laserschneidlösungen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.