Facteurs affectant la durée de vie

Qualité des composants

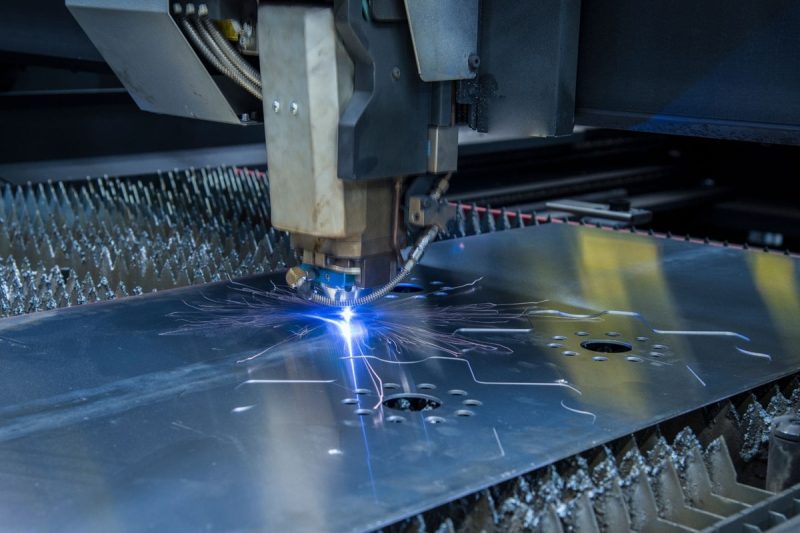

Source laser

La source laser est le cœur de la machine de découpe, fournissant le faisceau utilisé pour le traitement du matériau. Les facteurs qui influent sur sa longévité sont les suivants :

- Type de laser : Les lasers à fibre durent généralement plus longtemps que les lasers CO2 en raison de leur construction robuste et de leur nombre réduit de pièces consommables.

- Stabilité de puissance : les niveaux de puissance fluctuants peuvent dégrader la source laser, réduisant ainsi l'efficacité et la qualité de sortie.

- Besoins en refroidissement : la surchauffe est un risque majeur pour les sources laser. Un système de refroidissement efficace peut effectivement prolonger leur durée de vie.

Composants optiques

Les éléments optiques, notamment les lentilles et les miroirs, dirigent et focalisent le faisceau laser. Leur durée de vie dépend :

- Qualité des matériaux : les optiques fabriquées à partir de matériaux de haute qualité, tels que le séléniure de zinc pour les lasers CO2, durent plus longtemps.

- Revêtements protecteurs : les revêtements antireflets et protecteurs minimisent les dommages causés par les faisceaux laser intenses et les contaminants.

- Pratiques de nettoyage : Un nettoyage régulier avec des outils appropriés empêche l’accumulation de saleté et de résidus, qui peuvent provoquer une surchauffe et une déformation.

Composants mécaniques

Les pièces mécaniques subissent une usure constante en raison du mouvement et de la manutention des matériaux. Les principaux composants comprennent :

- Guides linéaires et vis à billes : des composants de précision garantissent un mouvement fluide et précis. Une lubrification régulière réduit l'usure.

- Moteurs : Les servomoteurs ou moteurs pas à pas de haute qualité améliorent la durabilité et minimisent les vibrations.

- Châssis et cadre : Une structure rigide et stable réduit les vibrations, protégeant à la fois la machine et la qualité de la coupe.

Environnement d'exploitation

Température

- Plage optimale : la plupart des machines de découpe laser fonctionnent de manière optimale entre 15 et 35 °C (59 à 95 °F). Les températures extrêmes peuvent provoquer une contrainte thermique, entraînant une défaillance prématurée des pièces électroniques et mécaniques.

- Impact de la surchauffe : une exposition prolongée à des températures élevées peut endommager la source laser, l’optique et les systèmes de contrôle.

Humidité

- Risque de condensation : une humidité élevée peut entraîner de la condensation sur les composants électroniques et optiques, provoquant de la corrosion ou des courts-circuits.

- Déshumidificateurs : Dans les régions à forte humidité, les déshumidificateurs sont essentiels pour maintenir un environnement sûr.

Poussière et contaminants

- Poussière générée : Les opérations de découpe génèrent souvent de la poussière et des fumées qui peuvent se déposer sur les optiques, les filtres et les pièces mobiles.

- Systèmes d’extraction : L’installation de systèmes efficaces d’extraction de poussière et de fumées empêche la contamination et prolonge la durée de vie des composants.

Vibrations et chocs

- Vibrations externes : les machines ou installations instables à proximité peuvent transmettre des vibrations, désalignant ainsi les composants critiques.

- Solutions d’amortissement : l’utilisation de supports antivibratoires ou l’installation de la machine sur une base stable minimise les chocs externes.

Pratiques d'entretien

Nettoyage régulier

- Optique : Nettoyez les lentilles et les miroirs pour éviter toute accumulation pouvant déformer le faisceau laser.

- Surfaces de la machine : essuyez les surfaces externes et assurez-vous que les pièces mobiles sont exemptes de débris.

- Filtres : Nettoyez les filtres à air pour maintenir un refroidissement et une circulation d’air efficaces.

Lubrification

- Points de lubrification : les roulements, les guides linéaires et les vis à billes nécessitent une lubrification régulière pour réduire les frottements.

- Qualité du lubrifiant : L’utilisation du lubrifiant recommandé par le fabricant garantit la compatibilité et l’efficacité.

Étalonnage

- Alignement des faisceaux : des faisceaux mal alignés peuvent endommager les composants internes et réduire la précision de coupe.

- Réglage de la mise au point : un calibrage régulier de la mise au point garantit une qualité de coupe constante.

Maintenance programmée

- Calendriers d’inspection : Inspectez périodiquement les composants clés pour détecter toute trace d’usure.

- Remplacement des consommables : remplacez les buses, les filtres et les fenêtres de protection usés pour éviter les pannes en cascade.

Modèles d'utilisation

Heures d'ouverture

- Fonctionnement continu : une utilisation excessive sans pause entraîne une surchauffe et une usure accrue. Il est essentiel de respecter le cycle de service recommandé.

- Pauses de refroidissement : laisser le temps à la machine de refroidir entre les opérations évite le stress thermique.

Charge et contrainte

- Surcharge : faire fonctionner la machine à pleine capacité pendant des périodes prolongées peut endommager les composants. Une charge modérée réduit les contraintes mécaniques.

- Vitesse et puissance optimales : l’utilisation de réglages de vitesse ou de puissance excessifs sollicite inutilement la machine.

Types et épaisseurs de matériaux

- Matériaux épais : la découpe de matériaux épais ou denses nécessite plus de puissance, ce qui augmente la contrainte sur la source laser et l'optique.

- Matériaux réfléchissants : les matériaux comme l'aluminium ou le laiton réfléchissent le faisceau laser, ce qui peut endommager les composants internes. L'utilisation d'optiques antireflets atténue ce risque.

Paramètres de coupe

- Réglages incorrects : une vitesse, une puissance ou une pression de gaz mal réglées peuvent entraîner des coupes inégales et une usure accrue.

- Optimisation des paramètres : l’adaptation des paramètres à des matériaux spécifiques garantit un fonctionnement efficace et minimise les contraintes.

Alimentation électrique

Stabilité de la tension

- Fluctuations : les pics ou chutes de tension peuvent endommager les composants électroniques. Les stabilisateurs de tension protègent contre ces problèmes.

- Systèmes UPS : les systèmes d'alimentation sans interruption (UPS) empêchent les pannes de courant et protègent le système pendant les fluctuations de puissance.

Qualité de l'énergie

- Interférences : le bruit électrique peut perturber le fonctionnement de la machine. Les filtres et les parasurtenseurs améliorent la qualité de l'alimentation électrique.

Système de refroidissement

Qualité de l'eau

- Impuretés : l'eau contaminée peut corroder les canaux de refroidissement et réduire l'efficacité. Utilisez de l'eau distillée ou déionisée comme recommandé.

- Remplacement régulier : le changement du liquide de refroidissement à intervalles réguliers empêche l’accumulation de sédiments.

Contrôle de la température

- Plage optimale : le maintien de la température du liquide de refroidissement dans la plage spécifiée évite le stress thermique.

- Entretien du refroidisseur : assurez-vous que les refroidisseurs et les pompes de refroidissement fonctionnent correctement pour des performances de refroidissement constantes.

Logiciel et système de contrôle

Mises à jour et mises à niveau

- Mises à jour du système : les mises à jour régulières corrigent les bugs, améliorent les performances et renforcent la compatibilité avec les nouveaux matériaux.

- Compatibilité matérielle : assurez-vous que les mises à jour correspondent au matériel de la machine pour éviter les dysfonctionnements.

Formation des utilisateurs

- Utilisation appropriée : les opérateurs doivent comprendre les capacités et les limites de la machine pour éviter toute utilisation abusive.

- Prévention des erreurs : la formation minimise les erreurs qui peuvent entraîner une tension inutile sur les composants.

Installation et configuration

Installation correcte

- Fondation stable : l’installation de la machine sur une surface sans vibrations évite le désalignement et l’usure.

- Considérations environnementales : Assurer une ventilation adéquate et une protection contre la poussière et les contaminants.

Alignement

- Configuration initiale : l'alignement précis du faisceau laser, de l'optique et des systèmes de mouvement garantit une qualité de coupe optimale.

- Réglages périodiques : Un réalignement régulier compense l’usure et maintient la précision.

Prolongation de la durée de vie

Bonnes pratiques pour la maintenance

Un entretien régulier et minutieux est la pierre angulaire de l'allongement de la durée de vie des machines de découpe laser. L'établissement d'une routine d'entretien cohérente permet d'éviter que des problèmes mineurs ne dégénèrent en problèmes majeurs.

- Nettoyage quotidien : éliminez la poussière, les débris et les résidus de l'optique, de la tête de coupe et des filtres de la machine pour éviter la contamination et garantir la précision.

- Lubrification des pièces mobiles : appliquez les lubrifiants recommandés par le fabricant sur les guides linéaires, les vis à billes et autres composants mécaniques à intervalles réguliers pour réduire la friction et l'usure.

- Entretien des optiques : nettoyez les lentilles et les miroirs à l'aide de matériaux et de solvants appropriés pour maintenir la qualité du faisceau laser. Remplacez-les si des rayures ou des résidus altèrent les performances.

- Vérifications du système de refroidissement : inspectez les niveaux de liquide de refroidissement, les débits et les systèmes de contrôle de la température pour éviter la surchauffe de la source laser et de l'électronique.

- Gestion de l'approvisionnement en gaz : assurez-vous que les filtres à gaz d'assistance sont propres et que les conduites de gaz sont exemptes de fuites pour maintenir des performances de coupe constantes.

Formation pour les opérateurs

Des opérateurs bien formés jouent un rôle essentiel dans la préservation de la santé des machines de découpe laser. Une formation adéquate minimise les erreurs opérationnelles et garantit que la machine est utilisée dans les paramètres prévus.

- Comprendre les limites de la machine : les opérateurs doivent être conscients de la vitesse de coupe maximale de la machine, de sa capacité de puissance et de la compatibilité des matériaux pour éviter toute surcharge.

- Reconnaissance des erreurs : Formez les opérateurs à identifier les signes avant-coureurs, tels que les bruits inhabituels, les coupures incohérentes ou les messages d’erreur, et à prendre des mesures correctives immédiates.

- Maîtrise du logiciel : La connaissance du système de contrôle et du logiciel de la machine garantit un fonctionnement efficace et réduit le risque d'erreurs de programmation.

- Protocoles de sécurité : apprenez aux opérateurs à suivre les mesures de sécurité, telles que l’utilisation d’équipements de protection, le maintien d’un espace de travail propre et le respect des procédures de démarrage et d’arrêt.

Utilisation de consommables de haute qualité

L’utilisation de consommables de haute qualité améliore les performances de la machine et évite l’usure inutile des composants critiques.

- Buses et lentilles : Choisissez des consommables fabriqués à partir de matériaux durables avec des normes de fabrication précises pour maintenir une qualité de coupe constante.

- Fenêtres de protection : remplacez les couvercles de protection sur les lentilles et les miroirs lorsqu'ils présentent des signes d'usure ou de contamination pour protéger l'optique interne.

- Gaz d'assistance : utilisez des gaz propres et de haute pureté pour garantir des conditions de coupe optimales et éviter l'accumulation de résidus sur les composants.

- Liquide de refroidissement : Assurez-vous que le liquide de refroidissement est de la qualité recommandée et changez-le aux intervalles spécifiés pour éviter la corrosion et les blocages dans le système de refroidissement.

Contrôles environnementaux

La création d'un environnement de travail contrôlé a un impact considérable sur la durée de vie des machines de découpe laser. Des conditions environnementales défavorables peuvent entraîner une usure prématurée, un mauvais alignement et des pannes électriques.

- Température et humidité : Maintenez une température ambiante dans la plage spécifiée par le fabricant (généralement de 15 à 35 °C) et contrôlez les niveaux d'humidité pour éviter la condensation sur les composants sensibles.

- Extraction de poussière et de fumées : Installez des systèmes d’extraction de poussière et de fumées efficaces pour maintenir l’espace de travail propre et réduire la contamination des optiques, des filtres et des pièces mécaniques.

- Atténuation des vibrations : placez la machine sur une base stable pour minimiser les effets des vibrations et des chocs externes, qui peuvent désaligner les composants.

- Espace de travail propre : gardez la zone environnante exempte de débris et d'encombrement pour éviter les accidents et assurer une manipulation fluide des matériaux.

Inspections programmées

Les inspections de routine sont essentielles pour identifier les problèmes potentiels avant qu'ils n'entraînent des temps d'arrêt coûteux ou une défaillance des composants. Un programme d'inspection structuré garantit que la machine fonctionne à des performances optimales.

- Inspections visuelles : vérifiez les signes visibles d’usure, tels que des câbles effilochés, des vis desserrées ou de la rouille sur les composants métalliques.

- Tests de performances : testez périodiquement la précision et la vitesse de coupe de la machine pour identifier les besoins d'étalonnage ou les problèmes d'alignement potentiels.

- Vérifications des composants : inspectez les composants critiques tels que la source laser, l'optique, le système de mouvement et le système de refroidissement pour détecter toute usure ou dégradation.

- Examen des consommables : évaluez l’état des consommables tels que les buses, les lentilles et les filtres, et remplacez-les si nécessaire.

- Journaux de service : conservez des enregistrements détaillés des inspections, des réparations et des remplacements de pièces pour suivre les tendances et anticiper les besoins de maintenance futurs.

Erreurs courantes qui réduisent la durée de vie

Ignorer les calendriers de maintenance

Un entretien régulier est essentiel au bon fonctionnement de toute machine de découpe laser. Négliger l'entretien programmé peut avoir de graves conséquences :

- Accumulation de poussière et de débris : permettre à la poussière, aux résidus ou aux contaminants de s'accumuler sur les optiques, les filtres et les composants mécaniques peut entraîner une surchauffe, un mauvais alignement et une précision de coupe réduite.

- Pièces non lubrifiées : le fait de ne pas lubrifier les pièces mobiles, telles que les guides linéaires et les vis à billes, augmente la friction, ce qui entraîne une usure accélérée et des dommages potentiels au système de mouvement.

- Consommables usés : Négliger de remplacer les consommables tels que les buses, les lentilles et les couvercles de protection à temps peut compromettre la qualité de coupe et endommager d'autres composants.

- Négligence du système de refroidissement : ignorer les problèmes de qualité ou de débit du liquide de refroidissement peut entraîner une surchauffe de la source laser et d'autres composants critiques.

- Établissez un calendrier d’entretien strict et respectez les recommandations du fabricant pour résoudre ces problèmes avant qu’ils ne s’aggravent.

Utilisation de matériaux de mauvaise qualité

Les matériaux utilisés dans le processus de découpe ont un impact significatif sur les performances et la longévité de la machine. Des matériaux de mauvaise qualité peuvent avoir les effets indésirables suivants :

- Matériaux contaminés : Les impuretés telles que l’huile, la saleté ou la rouille sur les matériaux peuvent produire des fumées et des résidus excessifs, contaminant les optiques et les filtres.

- Mauvaise compatibilité des matériaux : tenter de couper des matériaux qui ne sont pas adaptés à la machine (par exemple, des métaux trop réfléchissants sans optique antireflet) peut endommager les composants internes.

- Épaisseur inégale : les matériaux de qualité inférieure avec une épaisseur inégale peuvent entraîner des paramètres de coupe inappropriés, augmentant la tension sur la source laser et la tête de coupe.

- Utilisez des matériaux propres et de haute qualité, compatibles avec les capacités de la machine, et assurez-vous qu'ils sont exempts de contaminants avant le traitement.

Surcharge de la machine

Pousser la machine au-delà de ses capacités prévues est une erreur courante qui peut entraîner une usure et des dommages graves au fil du temps.

- Dépassement du cycle de service : faire fonctionner la machine en continu sans périodes de refroidissement adéquates peut entraîner une surchauffe des composants, réduisant ainsi leur efficacité et leur durée de vie.

- Paramètres de puissance et de vitesse maximum : l’utilisation constante des paramètres de puissance et de vitesse maximum peut mettre à rude épreuve la source laser, l’optique et les systèmes de mouvement.

- Épaisseur de matériau excessive : la découpe de matériaux au-delà de la limite d'épaisseur recommandée par la machine peut entraîner des coupes de mauvaise qualité et des contraintes sur la source laser.

- Utilisez la machine dans les limites de sa capacité spécifiée et respectez le cycle de service recommandé pour éviter tout stress inutile.

Mauvaise manipulation et fonctionnement

Une mauvaise manipulation et le manque d’expertise de l’opérateur peuvent avoir un impact significatif sur la longévité de la machine.

- Paramètres incorrects : l'utilisation de paramètres inappropriés pour la puissance du laser, la vitesse de coupe ou la pression du gaz d'assistance peut entraîner des coupes de mauvaise qualité et une usure excessive des composants.

- Chargement incorrect des matériaux : une mauvaise manipulation des matériaux pendant le chargement peut entraîner un mauvais alignement, des dommages à la table de travail ou des collisions avec la tête laser.

- Négligence des fonctions de sécurité : la désactivation des verrouillages de sécurité ou l'ignorance des avertissements du système peut entraîner des accidents et endommager la machine.

- Fonctionnement brutal : un démarrage, un arrêt ou une manipulation brusque de la machine peut introduire une contrainte inutile sur les pièces mobiles et les composants électroniques.

Importance du support OEM

Accès aux pièces de rechange d'origine

L’utilisation de pièces de rechange d’origine du fabricant d’équipement d’origine est essentielle pour préserver les performances et l’intégrité des machines de découpe laser.

- Compatibilité et qualité : les pièces de rechange OEM sont conçues spécifiquement pour la machine, garantissant un ajustement parfait et des performances optimales. L'utilisation de pièces non OEM peut compromettre la fonctionnalité et provoquer des dommages supplémentaires.

- Durabilité : Les pièces d'origine sont fabriquées selon les normes de qualité les plus élevées, ce qui contribue à minimiser l'usure et à réduire la fréquence des remplacements.

- Atténuation des risques : des pièces de qualité inférieure ou incompatibles peuvent entraîner des défaillances mécaniques, des désalignements ou des problèmes électriques. Le recours aux pièces d'origine atténue ces risques.

Soutien technique

Le support technique complet du fabricant d’équipement d’origine est un facteur essentiel dans la résolution des problèmes et le maintien de la santé de la machine.

- Conseils d'experts : les techniciens OEM ont une connaissance approfondie de la conception et des fonctionnalités de la machine, ce qui leur permet de fournir des diagnostics et des solutions précis.

- Assistance à distance : de nombreux OEM, dont AccTek Laser, proposent une assistance à distance pour relever les défis opérationnels, minimisant ainsi les temps d'arrêt.

- Ressources de formation : L’accès aux programmes de formation, aux manuels d’utilisation et aux vidéos pédagogiques garantit que les opérateurs sont bien équipés pour utiliser efficacement la machine.

- Recommandations de maintenance préventive : les OEM fournissent des directives de maintenance détaillées adaptées à la machine, aidant les utilisateurs à résoudre de manière proactive les problèmes potentiels.

Mises à jour de logiciel

Le logiciel est l'épine dorsale du système de contrôle d'une machine de découpe laser, et le maintenir à jour est essentiel pour maintenir l'efficacité et prolonger la durée de vie.

- Fonctionnalités améliorées : les mises à jour logicielles incluent souvent de nouvelles fonctionnalités et de nouveaux outils qui améliorent les performances, réduisent l'usure des composants et améliorent la qualité de coupe.

- Corrections de bugs et stabilité : les mises à jour corrigent les problèmes logiciels et améliorent la stabilité du système, réduisant ainsi le risque d'erreurs pendant le fonctionnement.

- Compatibilité des matériaux : à mesure que de nouveaux matériaux et de nouvelles techniques de découpe apparaissent, les OEM publient des mises à jour logicielles pour optimiser les paramètres de la machine en fonction de ces avancées.

- Améliorations de sécurité : des mises à jour régulières répondent également aux problèmes de cybersécurité, protégeant le système de contrôle de la machine contre les menaces potentielles.

Résumé

Obtenez des solutions de découpe laser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.