Überblick über die Laserschneidtechnologie

Kurze Geschichte

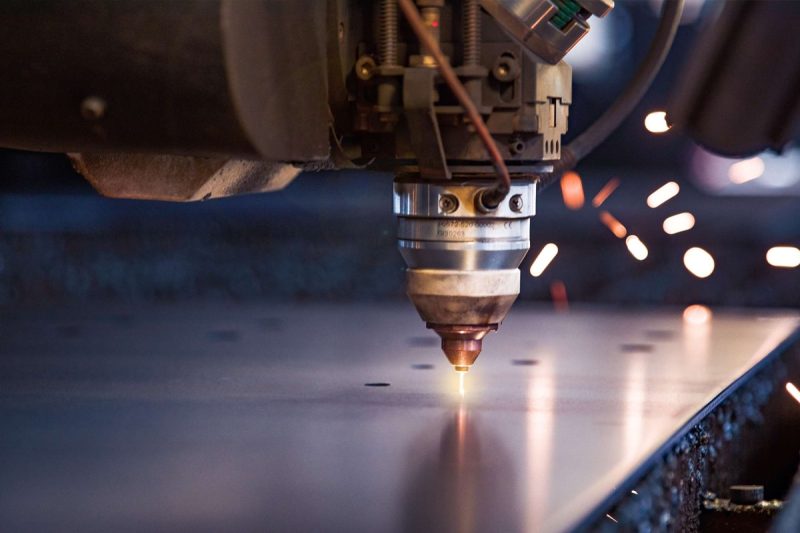

So funktioniert das Laserschneiden

Beim Laserschneiden wird ein fokussierter Hochleistungslaserstrahl verwendet, um Material in einem präzisen Muster zu schmelzen, zu verbrennen oder zu verdampfen. Der Prozess umfasst in der Regel:

- Lasererzeugung: Die Laserquelle (CO2, Faser oder Nd:YAG) erzeugt einen hochenergetischen Strahl.

- Strahlführung: Der Strahl wird über Spiegel oder Glasfaserkabel zum Schneidkopf gelenkt.

- Fokussierung: Linsen oder Spiegel fokussieren den Strahl zu einem feinen Punkt und erhöhen so seine Intensität.

- Materialinteraktion: Der fokussierte Laserstrahl interagiert mit dem Material und schneidet durch es, indem er es schmilzt oder verdampft, oft unterstützt durch ein Gas wie Sauerstoff, Stickstoff oder Luft.

- Bewegungssteuerung: Computergesteuerte Systeme führen den Laserkopf oder das Material, um komplizierte Formen und Designs zu erstellen.

Vorteile des Laserschneidens

Das Laserschneiden zeichnet sich durch zahlreiche Vorteile aus und ist daher für Hersteller auf der ganzen Welt die bevorzugte Wahl:

- Präzision und Genauigkeit: Beim Laserschneiden werden Toleranzen von bis zu ±0,1 mm erreicht, was es ideal für komplizierte Designs macht.

- Vielseitigkeit: Kann eine breite Palette von Materialien schneiden, darunter Metalle, Kunststoffe, Holz und Verbundwerkstoffe.

- Hohe Effizienz: Schnelle Verarbeitungsgeschwindigkeiten und weniger Materialabfall steigern die Produktionseffizienz.

- Saubere Kanten: Durch die konzentrierte Hitze werden Grate minimiert und eine Nachbearbeitung vermieden.

- Berührungsloser Prozess: Es wird keine mechanische Belastung auf das Material ausgeübt, wodurch seine Integrität erhalten bleibt.

- Automatisierungsfreundlich: Einfache Integration in CNC-Systeme für wiederholbare und konsistente Ergebnisse.

- Minimaler Wartungsaufwand: Insbesondere Faserlasergeneratoren bieten eine lange Betriebslebensdauer bei geringem Wartungsaufwand.

Klassifizierung von Laserschneidmaschinen

Basierend auf einer Laserquelle

Faserlaser-Schneidemaschinen

Arbeitsprinzipien:

- Faserlaser verwenden mit Seltenerdelementen wie Ytterbium dotierte optische Fasern zur Lichtverstärkung.

- Der Laserstrahl wird direkt über Glasfaserkabel erzeugt und übertragen, wodurch komplexe Spiegel und Linsen überflüssig werden.

- Bei einer Wellenlänge von etwa 1,06 Mikrometer erreicht der konzentrierte Laserstrahl eine hohe Leistungsdichte, die ideal zum Metallschneiden ist.

Anwendungen:

- Metallbearbeitung: Edelstahl, Kohlenstoffstahl, Aluminium, Messing, Kupfer, und Titan.

- Präzisionsindustrien: Luft- und Raumfahrt, medizinische Geräte, Elektronik und Schmuck.

- Hochgeschwindigkeitsproduktion: Automobil- und Schwermaschinenbau.

Vorteile:

- Hohe Schnittgeschwindigkeiten: Schnellere Bearbeitung als CO2-Laser, insbesondere bei Metallen.

- Energieeffizienz: Verbraucht deutlich weniger Strom und senkt so die Betriebskosten.

- Geringer Wartungsaufwand: Wenige bewegliche Teile und keine Spiegelausrichtung erforderlich.

- Kompaktes Design: Geringerer Platzbedarf im Vergleich zu CO2-Systemen.

- Haltbarkeit: Längere Betriebslebensdauer, oft über 100.000 Stunden.

Nachteile:

- Höhere Anschaffungskosten: Erhebliche Vorabinvestition.

- Begrenzte Anwendungen außerhalb von Metall: Unwirksam zum Schneiden von Materialien wie Holz, Glas und Acryl.

- Herausforderungen bei reflektierenden Materialien: Das Schneiden reflektierender Metalle wie Kupfer erfordert spezielle Konfigurationen.

CO2-Laserschneidmaschinen

Arbeitsprinzipien:

- CO2-Laser erzeugen einen Laserstrahl durch elektrische Anregung eines Gasgemischs aus Kohlendioxid, Stickstoff und Helium.

- Der Laser sendet Infrarotlicht mit einer Wellenlänge von 10,6 Mikrometer aus, das über ein System aus Spiegeln und Linsen auf die Schnittfläche gelenkt wird.

- Die erzeugte intensive Hitze schmilzt, verbrennt oder verdampft das Material und ermöglicht so saubere, präzise Schnitte.

Vorteile:

- Große Materialpalette: Hervorragend geeignet zum Schneiden und Gravieren von Nichtmetallen.

- Glatte und saubere Kanten: Minimale Nachbearbeitung erforderlich.

- Bewährte Technologie: Zuverlässig, mit umfassender Branchenunterstützung und Ressourcen.

- Niedrigere Kosten: Die Anfangsinvestition ist niedriger als bei anderen fortschrittlichen Lasersystemen.

Nachteile:

- Eingeschränktes Metallschneiden: Ungeeignet zum Schneiden von dicken oder reflektierenden Metallen.

- Wartungsintensiv: Erfordert regelmäßige Reinigung, Spiegelausrichtung und Austausch von Verbrauchsmaterialien.

- Energieintensiv: Weniger effizient als neuere Technologien wie Faserlaser.

- Langsamere Schnittgeschwindigkeit: Kann nicht mit den Hochgeschwindigkeitsfunktionen von Faserlasern mithalten.

Nd:YAG Laserschneidmaschinen

Arbeitsprinzipien:

- Nd:YAG-Laser verwenden einen mit Neodym-Ionen dotierten Kristallstab als Verstärkungsmedium.

- Im Kristall findet eine Lichtverstärkung statt, wodurch ein Laserstrahl mit einer Wellenlänge von 1,064 Mikrometern erzeugt wird.

- Der Strahl kann entweder im Dauerstrich- oder im Impulsmodus abgegeben werden und bietet so Flexibilität für verschiedene Anwendungen.

Anwendungen:

- Hochpräzises Schneiden: Fertigung von Elektronik, Produktion medizinischer Geräte und Schmuck.

- Metallverarbeitung: Schneiden und Schweißen von Stahl, Aluminium und anderen Metallen.

- Mikrobearbeitung: Erstellen kleiner, komplexer Komponenten.

Vorteile:

- Hohe Spitzenleistung: Geeignet für Detailarbeiten und das Schneiden dicker Materialien.

- Vielseitigkeit: Effektiv für Schneid-, Schweiß- und Bohranwendungen.

- Kompaktes Design: Ideal für die hochpräzise Produktion im kleinen Maßstab.

- Pulsmodus: Reduziert wärmebeeinflusste Zonen und bewahrt die Materialeigenschaften.

Nachteile:

- Energieineffizienz: Verbraucht im Vergleich zu Faserlasern mehr Energie.

- Hohe Wartungskosten: Häufiger Austausch der Blitzlampen und sorgfältige Kühlung erforderlich.

- Begrenzte Lebensdauer: Kürzere Betriebslebensdauer im Vergleich zu Faserlasern.

Basierend auf dem zu schneidenden Material

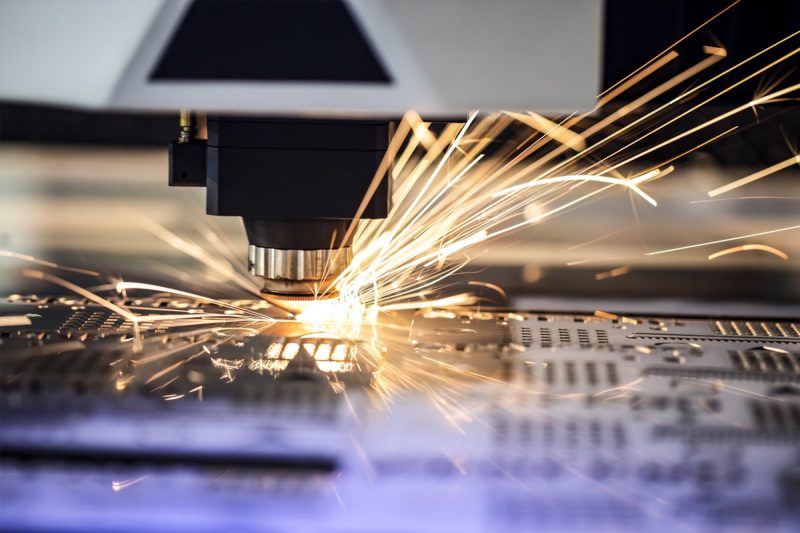

Metall-Laserschneidmaschinen

Merkmale:

- Ausgestattet mit Faserlasern zum Schneiden von Metallen unterschiedlicher Dicke.

- Hilfsgase (z. B. Sauerstoff, Stickstoff) verbessern Schnittgeschwindigkeit und Kantenqualität.

Anwendungen:

- Dünne und dicke Metalle: Kohlenstoffstahl, Edelstahl, Aluminium, Messing und Titan.

- Komplexe Formen: Komponenten für die Automobil-, Luft- und Raumfahrt- und Bauindustrie.

Vorteile:

- Hohe Präzision bei minimalem Materialabfall.

- Kann reflektierende und nicht reflektierende Metalle schneiden.

Nachteile:

- Höhere Betriebs- und Wartungskosten.

- Erfordert Fachkenntnisse in der Parametereinrichtung für komplexe Materialien.

Nichtmetallische Laserschneidmaschinen

Merkmale:

- Einstellbare Schnittparameter für empfindliche Materialien.

- Hervorragend geeignet für wärmeempfindliche Anwendungen.

Anwendungen:

- Organische Materialien: Holz, Acryl, Textilien, Leder und Papier.

- Gravur: Künstlerische Gestaltung von Keramik, Kunststoff und Glas.

Vorteile:

- Saubere und präzise Schnitte mit minimaler Beschädigung.

- Ideal für künstlerische und dekorative Anwendungen.

Nachteile:

- Metalle können nicht effektiv geschnitten werden.

- Erfordert für gleichbleibende Leistung regelmäßige Wartung.

Basierend auf der Anwendung

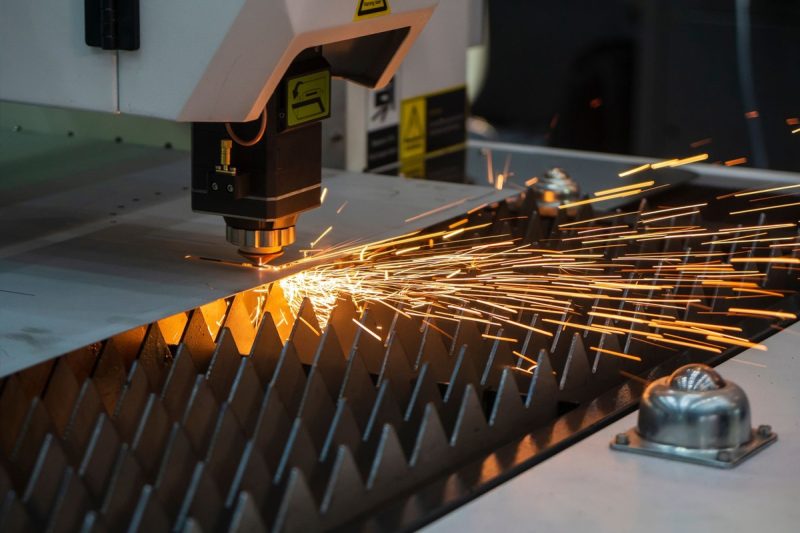

Industrielle Laserschneidmaschinen

Anwendungen:

- Massenproduktion von Metallteilen und Maschinenbauteilen.

- Schneiden großer, komplexer Werkstücke mit hoher Genauigkeit.

Vorteile:

- Hoher Durchsatz und Wiederholbarkeit.

- Kann hohe Arbeitslasten bewältigen.

Nachteile:

- Hohe Kosten und großer Platzbedarf.

- Erfordert erfahrene Bediener und fortgeschrittene Wartung.

Laserschneidmaschinen für Hobbyisten/Desktop-Benutzer

Anwendungen:

- Prototyping, Herstellung und Gravur.

- Kleinformatiges Schneiden von Nichtmetallen wie Holz, Acryl und Papier.

Vorteile:

- Einfach zu verwenden und zu transportieren.

- Kostengünstig für kleine Unternehmen und Privatpersonen.

Nachteile:

- Eingeschränkte Leistung und Funktionalität.

- Nicht für Aufgaben mit hoher Beanspruchung oder großem Volumen geeignet.

Basierend auf dem Betriebsmodus

2D-Laserschneidmaschinen

Funktioniert auf zwei Achsen (X und Y), geeignet zum Schneiden von flachen Materialien wie Blech, Holz und Textilien.

- Anwendungen: Blechbearbeitung, Beschilderung und dekorative Platten.

3D-Laserschneidmaschinen

Mehrachsige Bewegungssysteme ermöglichen das Schneiden komplexer Geometrien auf dreidimensionalen Oberflächen.

- Anwendungen: Autoteile, geformte Metallbleche und Komponenten für die Luft- und Raumfahrt.

5-Achsen-Laserschneidmaschinen

Moderne Maschinen bieten die Flexibilität, in verschiedenen Winkeln zu schneiden und so komplexe Formen zu erzeugen.

- Anwendungen: Turbinenschaufeln, medizinische Implantate und hochpräzise Teile für die Luft- und Raumfahrt.

Basierend auf Funktionalität

Optimiert für das Schneiden von flachen Platten aus Materialien wie Metall, Acryl oder Holz.

- Anwendungen: Platten, Fassaden und flächige Bauteile.

Speziell für röhrenförmige Materialien wie runde, quadratische und rechteckige Rohre entwickelt.

- Anwendungen: Möbelrahmen, Fahrzeugrohre und Strukturstützen.

Vereint beide Funktionen zum Schneiden von flachen Platten und Rohren und ist daher äußerst vielseitig.

- Anwendungen: Gemischte Produktionsaufgaben mit sowohl flachen als auch rohrförmigen Materialien.

Wichtige Faktoren bei der Auswahl einer Laserschneidmaschine

Materialkompatibilität

Was ist zu beachten:

- Metallschneiden: Faserlaser eignen sich aufgrund ihrer hohen Energiedichte und Effizienz hervorragend zum Schneiden von Metallen wie Edelstahl, Aluminium, Messing und Kupfer.

- Nichtmetalle: CO2-Laser eignen sich besser zum Schneiden nichtmetallischer Materialien wie Holz, Acryl, Textilien und Glas.

- Materialstärke: Überprüfen Sie die maximale Schnittstärke, die die Maschine bewältigen kann, da unterschiedliche Laserquellen und Leistungsstufen die Bandbreite der bearbeitbaren Materialien beeinflussen.

- Wärmeempfindlichkeit: Stellen Sie sicher, dass die Maschine die wärmebeeinflussten Zonen bei Materialien, die zu Verformungen oder Beschädigungen neigen, minimiert.

Leistungsanforderungen

Was ist zu beachten:

- Materialstärke: Zum Schneiden dicker Metalle ist ein Hochleistungsfaserlaser (z. B. 6 kW oder mehr) erforderlich, während für dünnere Materialien niedrigere Leistungsstufen (z. B. 1–2 kW) ausreichen.

- Schnittgeschwindigkeit vs. Leistung: Eine höhere Leistung ermöglicht nicht nur dickere Schnitte, sondern erhöht auch die Schnittgeschwindigkeit und ist daher ideal für die Produktion großer Stückzahlen.

- Energieeffizienz: Berücksichtigen Sie den Betriebsstromverbrauch, um die Energiekosten im Griff zu behalten. Faserlaser sind im Allgemeinen energieeffizienter als CO2-Laser.

Anforderungen an die Schnittgeschwindigkeit

Was ist zu beachten:

- Material und Dicke: Die Schnittgeschwindigkeit variiert je nach Material und Dicke. Beispielsweise schneiden Faserlaser dünne Metalle schneller als CO2-Laser.

- Produktionsvolumen: Hochgeschwindigkeitsmaschinen sind für Unternehmen mit großem Produktionsbedarf unverzichtbar.

- Kompromisse: Beim Hochgeschwindigkeitsschneiden kann die Kantenqualität beeinträchtigt werden. Stellen Sie daher sicher, dass die Maschine sowohl die Geschwindigkeits- als auch die Qualitätserwartungen erfüllt.

Präzisions- und Genauigkeitsanforderungen

Was ist zu beachten:

- Toleranzstufen: Stellen Sie sicher, dass die Maschine die erforderlichen Toleranzen einhalten kann. Diese liegen je nach Anwendung normalerweise im Bereich von ±0,1 mm bis ±0,05 mm.

- Strahlqualität: Eine hohe Strahlqualität führt zu saubereren Schnitten und reduziert den Bedarf an Nachbearbeitung.

- Bewegungssysteme: Maschinen mit fortschrittlichen Bewegungssystemen und Linearführungen bieten eine höhere Genauigkeit und glattere Schnitte.

Wartungs- und Betriebskosten

Was ist zu beachten:

- Verbrauchsmaterialien: Bei CO2-Lasern müssen Spiegel und Linsen häufiger ausgetauscht werden, während Faserlaser über weniger Verbrauchsteile verfügen.

- Energiekosten: Faserlaser verbrauchen im Vergleich zu CO2-Lasern weniger Strom und senken so die Energiekosten.

- Ausfallzeiten: Suchen Sie nach Maschinen mit minimalem Wartungsbedarf, um Ausfallzeiten zu reduzieren und eine konstante Produktivität sicherzustellen.

- Kühlsysteme: Prüfen Sie, ob die Maschine ein wasser- oder luftgekühltes System benötigt, da dies die Betriebskosten beeinflussen kann.

Software und Steuerungssysteme

Was ist zu beachten:

- Benutzerfreundlichkeit: Suchen Sie nach Maschinen mit intuitiven Benutzeroberflächen, die die Einrichtung und Bedienung vereinfachen.

- Nesting-Software: Fortschrittliche Nesting-Software optimiert den Materialverbrauch und minimiert Abfall.

- Integration: Stellen Sie die Kompatibilität mit vorhandenen CAD/CAM-Systemen und die Fähigkeit zur Verarbeitung komplexer Designs sicher.

- Automatisierungsfunktionen: Maschinen mit automatisierten Lade-, Entlade- und Überwachungsfunktionen optimieren Arbeitsabläufe.

Support und Service

Was ist zu beachten:

- Reputation des Herstellers: Arbeiten Sie mit renommierten Herstellern wie AccTek-Laser die hochwertige Maschinen und umfassenden Support bieten.

- Technischer Support: Stellen Sie rund um die Uhr Zugang zu technischer Unterstützung sicher, insbesondere für kritische Produktionsumgebungen.

- Schulung und Installation: Suchen Sie nach Herstellern, die Schulungen für Bediener und Dienstleistungen zur Maschineninstallation anbieten.

- Ersatzteilverfügbarkeit: Prüfen Sie die Verfügbarkeit von Ersatzteilen und deren Lieferzeiten, um Ausfallzeiten zu minimieren.

Zusammenfassung

Holen Sie sich Laserschneidlösungen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.