Przegląd technologii cięcia laserowego

Krótka historia

Jak działa cięcie laserowe

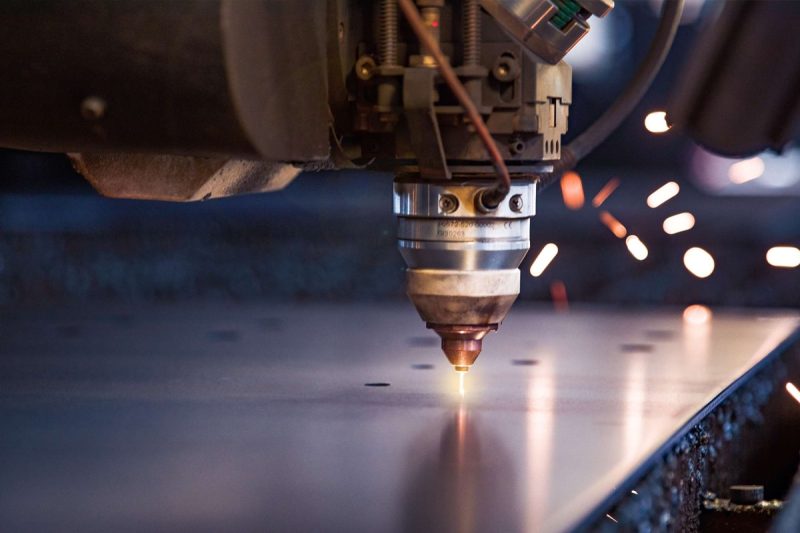

Cięcie laserowe polega na użyciu silnej, skupionej wiązki laserowej do topienia, spalania lub odparowywania materiału w precyzyjnym wzorze. Proces ten zazwyczaj obejmuje:

- Generowanie lasera: Źródło lasera (CO2, światłowód lub Nd:YAG) generuje wiązkę o wysokiej energii.

- Dostarczanie wiązki: Wiązka jest kierowana do głowicy tnącej za pomocą luster lub światłowodów.

- Ogniskowanie: Soczewki lub lustra skupiają wiązkę światła w małym punkcie, zwiększając jej intensywność.

- Interakcja z materiałem: Skupiona wiązka lasera oddziałuje na materiał, przecinając go poprzez topienie lub odparowywanie, często przy udziale gazu, takiego jak tlen, azot lub powietrze.

- Sterowanie ruchem: Sterowane komputerowo systemy kierują głowicą lasera lub materiałem w celu tworzenia skomplikowanych kształtów i wzorów.

Zalety cięcia laserowego

Cięcie laserowe wyróżnia się licznymi zaletami, dzięki którym jest chętnie wybierane przez producentów na całym świecie:

- Precyzja i dokładność: Cięcie laserowe pozwala na osiągnięcie tolerancji rzędu ±0,1 mm, co czyni je idealnym rozwiązaniem do skomplikowanych projektów.

- Wszechstronność: Możliwość cięcia szerokiej gamy materiałów, w tym metali, tworzyw sztucznych, drewna i materiałów kompozytowych.

- Wysoka wydajność: szybkie prędkości przetwarzania i zmniejszona ilość odpadów materiałowych zwiększają wydajność produkcji.

- Czyste krawędzie: Skoncentrowane ciepło minimalizuje zadziory i konieczność późniejszej obróbki.

- Proces bezkontaktowy: Materiał nie jest poddawany żadnym naprężeniom mechanicznym, co pozwala zachować jego integralność.

- Przyjazne dla automatyzacji: Łatwa integracja z systemami CNC w celu uzyskania powtarzalnych i spójnych wyników.

- Minimalna konserwacja: Generatory laserów światłowodowych charakteryzują się długą żywotnością i niskimi wymaganiami konserwacyjnymi.

Klasyfikacja maszyn do cięcia laserowego

Na podstawie źródła laserowego

Maszyny do cięcia laserem światłowodowym

Zasady działania:

- Lasery światłowodowe wykorzystują włókna optyczne domieszkowane pierwiastkami ziem rzadkich, takimi jak iterb, w celu wzmocnienia światła.

- Wiązka laserowa jest generowana i przesyłana bezpośrednio przez światłowody, co eliminuje potrzebę stosowania skomplikowanych luster i soczewek.

- Pracując na długości fali wynoszącej około 1,06 mikrometra, skoncentrowana wiązka laserowa osiąga wysoką gęstość mocy, idealną do cięcia metalu.

Zastosowania:

- Obróbka metali: Stal nierdzewna, stal węglowa, aluminium, mosiądz, miedźi tytanu.

- Przemysł precyzyjny: przemysł lotniczy i kosmiczny, urządzenia medyczne, elektronika i jubilerstwo.

- Produkcja o dużej prędkości: produkcja samochodów i ciężkiego sprzętu.

Zalety:

- Wysokie prędkości cięcia: Szybsza obróbka niż w przypadku laserów CO2, szczególnie w przypadku metali.

- Efektywność energetyczna: Zużywa znacznie mniej energii, co obniża koszty eksploatacji.

- Niskie wymagania konserwacyjne: Mało ruchomych części i brak konieczności ustawiania lusterek.

- Kompaktowa konstrukcja: Mniejsza powierzchnia w porównaniu do systemów CO2.

- Trwałość: Dłuższy okres eksploatacji, często przekraczający 100 000 godzin.

Niedogodności:

- Wyższe koszty początkowe: Znaczna inwestycja początkowa.

- Ograniczone zastosowania w materiałach niemetalowych: Nieskuteczne przy cięciu materiałów takich jak drewno, szkło i akryl.

- Wyzwania związane z materiałami odblaskowymi: cięcie metali odblaskowych, takich jak miedź, wymaga specjalistycznych konfiguracji.

Maszyny do cięcia laserem CO2

Zasady działania:

- Lasery CO2 generują wiązkę laserową poprzez elektryczne pobudzanie mieszanki gazów składającej się z dwutlenku węgla, azotu i helu.

- Laser emituje światło podczerwone o długości fali 10,6 mikrometrów, które poprzez system luster i soczewek kierowane jest na powierzchnię cięcia.

- Wytwarzane intensywne ciepło topi, spala lub odparowuje materiał, umożliwiając wykonywanie czystych i precyzyjnych cięć.

Zastosowania:

- Materiały niemetalowe: Drewno, akryl, skóra, tekstylia, guma i plastikowy.

- Cienkie metale: aluminium i stal nierdzewna (w połączeniu z gazami takimi jak tlen lub azot).

- Grawerowanie: Wzory dekoracyjne na drewnie, akrylu, szkle i ceramice.

Zalety:

- Szeroka gama materiałów: Doskonała do cięcia i grawerowania materiałów niemetalowych.

- Gładkie i czyste krawędzie: Wymaga minimalnej obróbki końcowej.

- Sprawdzona technologia: Niezawodność, szerokie wsparcie i zasoby branżowe.

- Niższe koszty: Początkowa inwestycja jest niższa niż w przypadku innych zaawansowanych systemów laserowych.

Niedogodności:

- Ograniczone cięcie metalu: Nieefektywne w przypadku cięcia grubych lub odblaskowych metali.

- Wymagająca konserwacji: Wymaga regularnego czyszczenia, ustawienia luster i wymiany materiałów eksploatacyjnych.

- Energochłonne: Mniej wydajne niż nowsze technologie, takie jak lasery światłowodowe.

- Niższa prędkość cięcia: Nie może równać się z możliwościami wysokiej prędkości laserów światłowodowych.

Maszyny do cięcia laserem Nd:YAG

Zasady działania:

- Lasery Nd:YAG wykorzystują jako ośrodek wzmocnienia pręt kryształowy domieszkowany jonami neodymu.

- Wewnątrz kryształu następuje wzmocnienie światła, w wyniku czego powstaje wiązka laserowa o długości fali 1,064 mikrometra.

- Wiązka może być emitowana w trybie ciągłym lub impulsowym, co zapewnia elastyczność w przypadku różnych zastosowań.

Zastosowania:

- Cięcie o wysokiej precyzji: produkcja elektroniki, produkcja urządzeń medycznych i jubilerstwo.

- Obróbka metali: cięcie i spawanie stali, aluminium i innych metali.

- Mikroobróbka: Tworzenie małych, skomplikowanych komponentów.

Zalety:

- Wysoka moc szczytowa: odpowiednia do prac wymagających precyzji i cięcia grubych materiałów.

- Wszechstronność: Skuteczne w zastosowaniach związanych z cięciem, spawaniem i wierceniem.

- Kompaktowa konstrukcja: idealna do produkcji na małą skalę, wymagającej wysokiej precyzji.

- Tryb pulsacyjny: zmniejsza strefy narażone na ciepło, chroniąc właściwości materiału.

Niedogodności:

- Nieefektywność energetyczna: Zużywa więcej energii w porównaniu do laserów światłowodowych.

- Wysokie koszty utrzymania: konieczna jest częsta wymiana lamp błyskowych i ostrożne chłodzenie.

- Ograniczona żywotność: Krótszy czas eksploatacji w porównaniu z laserami światłowodowymi.

Na podstawie materiału do cięcia

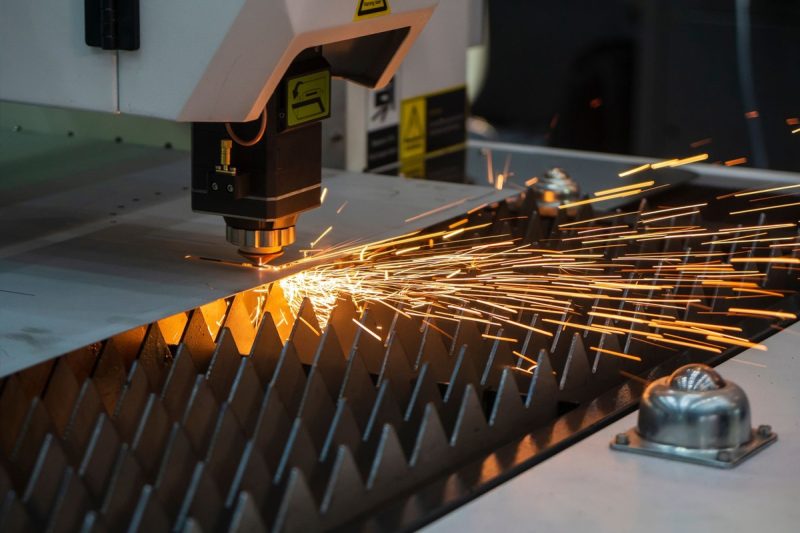

Maszyny do cięcia laserowego metalu

Cechy:

- Wyposażone w lasery światłowodowe do cięcia metali o różnej grubości.

- Gazy wspomagające (np. tlen, azot) zwiększają prędkość cięcia i jakość krawędzi.

Zastosowania:

- Metale cienkie i grube: stal węglowa, stal nierdzewna, aluminium, mosiądz i tytan.

- Kształty złożone: Komponenty dla przemysłu motoryzacyjnego, lotniczego i budowlanego.

Zalety:

- Wysoka precyzja przy minimalnej stracie materiału.

- Możliwość cięcia metali odblaskowych i nieodblaskowych.

Niedogodności:

- Wyższe koszty operacyjne i konserwacyjne.

- Wymagana jest specjalistyczna wiedza w zakresie ustawiania parametrów dla złożonych materiałów.

Maszyny do cięcia laserowego materiałów niemetalowych

Cechy:

- Regulowane parametry cięcia delikatnych materiałów.

- Doskonale nadaje się do zastosowań wrażliwych na ciepło.

Zastosowania:

- Materiały organiczne: drewno, akryl, tekstylia, skóra i papier.

- Grawerowanie: Artystyczne wzory na ceramice, tworzywach sztucznych i szkle.

Zalety:

- Czyste i precyzyjne cięcia z minimalnymi uszkodzeniami.

- Idealny do zastosowań artystycznych i dekoracyjnych.

Niedogodności:

- Nie można skutecznie ciąć metali.

- Wymaga regularnej konserwacji w celu zapewnienia stałej wydajności.

Na podstawie aplikacji

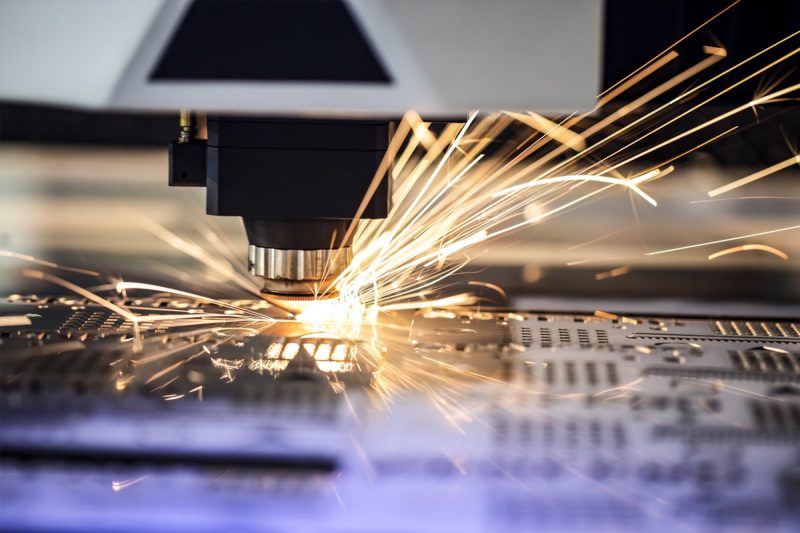

Przemysłowe maszyny do cięcia laserowego

Zastosowania:

- Produkcja seryjna części metalowych i podzespołów maszyn.

- Cięcie dużych, skomplikowanych elementów z dużą dokładnością.

Zalety:

- Wysoka przepustowość i powtarzalność.

- Możliwość obsługi dużych obciążeń.

Niedogodności:

- Wysoki koszt i duża powierzchnia.

- Wymaga wykwalifikowanych operatorów i zaawansowanej konserwacji.

Maszyny do cięcia laserowego dla hobbystów/biurkowe

Zastosowania:

- Prototypowanie, wytwarzanie i grawerowanie.

- Cięcie na małą skalę materiałów niemetalowych, takich jak drewno, akryl i papier.

Zalety:

- Łatwy w użyciu i transporcie.

- Opłacalne rozwiązanie dla małych firm i osób prywatnych.

Niedogodności:

- Ograniczona moc i funkcjonalność.

- Nieodpowiednie do zadań wymagających dużego obciążenia lub dużej objętości.

Na podstawie trybu działania

Maszyny do cięcia laserowego 2D

Pracuje w dwóch osiach (X i Y), nadaje się do cięcia płaskich materiałów, takich jak blacha, drewno i tekstylia.

- Zastosowania: produkcja blach, oznakowanie, panele dekoracyjne.

Maszyny do cięcia laserowego 3D

Wieloosiowe systemy ruchu umożliwiają cięcie skomplikowanych geometrii na trójwymiarowych powierzchniach.

- Zastosowania: części samochodowe, blachy formowane, komponenty lotnicze.

5-osiowe maszyny do cięcia laserowego

Zaawansowane maszyny zapewniające elastyczność cięcia pod różnymi kątami, pozwalające na produkcję skomplikowanych kształtów.

- Zastosowania: łopatki turbin, implanty medyczne, precyzyjne części lotnicze.

Na podstawie funkcjonalności

Zoptymalizowane do cięcia płaskich arkuszy materiałów takich jak metal, akryl lub drewno.

- Zastosowania: panele, fasady i elementy płaskie.

Zaprojektowane specjalnie do materiałów rurowych, takich jak rury okrągłe, kwadratowe i prostokątne.

- Zastosowania: ramy mebli, rury samochodowe i wsporniki konstrukcyjne.

Łączy w sobie obie funkcjonalności do cięcia płaskich arkuszy i rur, co czyni go niezwykle wszechstronnym.

- Zastosowania: Mieszane zadania produkcyjne obejmujące materiały płaskie i rurowe.

Kluczowe czynniki, które należy wziąć pod uwagę przy wyborze maszyny do cięcia laserowego

Kompatybilność materiałowa

Co wziąć pod uwagę:

- Cięcie metali: Lasery światłowodowe doskonale sprawdzają się w cięciu metali takich jak stal nierdzewna, aluminium, mosiądz i miedź ze względu na wysoką gęstość energii i wydajność.

- Niemetale: Lasery CO2 lepiej nadają się do cięcia materiałów niemetalowych, takich jak drewno, akryl, tekstylia i szkło.

- Grubość materiału: Należy sprawdzić maksymalną grubość cięcia, jaką maszyna może obsłużyć, gdyż różne źródła lasera i poziomy mocy wpływają na zakres materiałów, jakie można obrabiać.

- Wrażliwość na ciepło: Należy upewnić się, że maszyna minimalizuje strefy narażone na ciepło w przypadku materiałów podatnych na odkształcenia lub uszkodzenia.

Wymagania dotyczące zasilania

Co wziąć pod uwagę:

- Grubość materiału: Do cięcia grubych metali konieczny jest laser światłowodowy o dużej mocy (np. 6 kW lub większy), natomiast do cieńszych materiałów wystarczą lasery o niższej mocy (np. 1–2 kW).

- Prędkość cięcia a moc: Większa moc nie tylko umożliwia wykonywanie grubszych cięć, ale także zwiększa prędkość cięcia, dzięki czemu idealnie nadaje się do produkcji wielkoseryjnej.

- Wydajność energetyczna: Rozważ zużycie energii operacyjnej, aby zarządzać kosztami energii. Lasery światłowodowe są generalnie bardziej energooszczędne niż lasery CO2.

Wymagania dotyczące prędkości cięcia

Co wziąć pod uwagę:

- Materiał i grubość: Prędkość cięcia różni się w zależności od materiału i jego grubości. Na przykład lasery światłowodowe tną cienkie metale szybciej niż lasery CO2.

- Wielkość produkcji: Szybkie maszyny są niezbędne dla przedsiębiorstw prowadzących produkcję na dużą skalę.

- Kompromisy: Szybkie cięcie może mieć negatywny wpływ na jakość krawędzi, dlatego należy upewnić się, że maszyna spełnia oczekiwania zarówno co do szybkości, jak i jakości.

Wymagania dotyczące precyzji i dokładności

Co wziąć pod uwagę:

- Poziomy tolerancji: należy upewnić się, że maszyna jest w stanie spełnić wymagane tolerancje, wynoszące zazwyczaj od ±0,1 mm do ±0,05 mm, w zależności od zastosowania.

- Jakość wiązki: Wysoka jakość wiązki zapewnia czystsze cięcia i zmniejsza potrzebę późniejszej obróbki.

- Systemy ruchu: Maszyny wyposażone w zaawansowane systemy ruchu i prowadnice liniowe zapewniają większą dokładność i płynniejsze cięcia.

Koszty utrzymania i eksploatacji

Co wziąć pod uwagę:

- Materiały eksploatacyjne: Lasery CO2 wymagają częstszej wymiany luster i soczewek, natomiast lasery światłowodowe mają mniej materiałów eksploatacyjnych.

- Koszty energii: Lasery światłowodowe zużywają mniej energii w porównaniu do laserów CO2, co pozwala na zmniejszenie rachunków za energię.

- Przestoje: Szukaj maszyn wymagających minimalnej konserwacji, aby ograniczyć przestoje i zapewnić stałą wydajność.

- Układy chłodzenia: Sprawdź, czy maszyna wymaga układu chłodzenia wodnego czy powietrznego, gdyż może to mieć wpływ na koszty eksploatacji.

Oprogramowanie i systemy sterowania

Co wziąć pod uwagę:

- Łatwość użytkowania: Szukaj maszyn z intuicyjnymi interfejsami, które upraszczają konfigurację i obsługę.

- Oprogramowanie do zagnieżdżania: Zaawansowane oprogramowanie do zagnieżdżania optymalizuje wykorzystanie materiałów, minimalizując ilość odpadów.

- Integracja: Zapewnienie kompatybilności z istniejącymi systemami CAD/CAM i możliwość obsługi złożonych projektów.

- Funkcje automatyzacji: Maszyny z funkcjami automatycznego załadunku, rozładunku i monitorowania usprawniają przepływy pracy.

Wsparcie i serwis

Co wziąć pod uwagę:

- Reputacja producenta: Współpracuj z renomowanymi producentami, takimi jak Laser AccTek oferujących wysokiej jakości maszyny i kompleksowe wsparcie.

- Wsparcie techniczne: Zapewnij całodobowy dostęp do pomocy technicznej, zwłaszcza w przypadku środowisk produkcyjnych o znaczeniu krytycznym.

- Szkolenie i instalacja: Szukaj producentów, którzy oferują szkolenie operatorów i usługi instalacji maszyn.

- Dostępność części zamiennych: Sprawdź dostępność części zamiennych i czas ich dostawy, aby zminimalizować przestoje.

Streszczenie

Uzyskaj rozwiązania w zakresie cięcia laserowego

- [email protected]

- [email protected]

- +86-19963414011

- Nr 3 Strefa A, strefa przemysłowa Lunzhen, miasto Yucheng, prowincja Shandong.