Häufige Defekte beim CO2-Laserschneiden und ihre Beseitigung

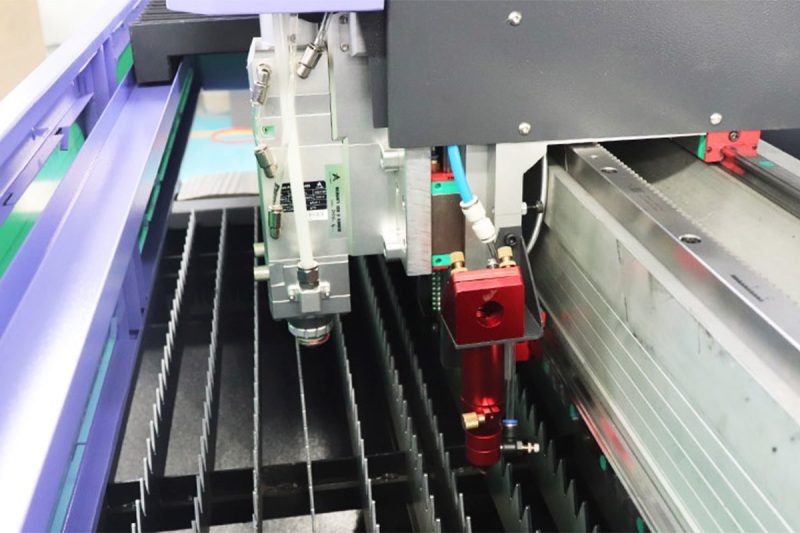

CO2-Laserschneiden ist eine hochpräzise Bearbeitungstechnologie, die häufig in der Bearbeitung von Metallen und Nichtmetallen eingesetzt wird. Dabei wird ein CO2-Laserstrahl mit hoher Energiedichte verwendet, um das Material zu erhitzen, wodurch es schmilzt, verdampft oder durch Hilfsgas weggeblasen wird, um ein effizientes Schneiden zu ermöglichen. Obwohl CO2-Laserschneidmaschinen Vorteile wie hohe Präzision und eine glatte Schnittfläche sind vorhanden. Im praktischen Einsatz können jedoch Faktoren wie Materialeigenschaften, Schnittparameter und Gerätebedingungen die Qualität beeinträchtigen und zu Verarbeitungsfehlern führen. Dieser Artikel stellt die Grundprinzipien des CO2-Laserschneidens, häufige Fehler und deren Beseitigung vor.

Inhaltsverzeichnis

Prinzip des CO2-Laserschneidens

Ein CO2-Lasergenerator ist ein Gaslasergenerator, der hauptsächlich CO2-Gas als Verstärkungsmedium verwendet. Wenn der elektrische Strom das CO2-Gas anregt, werden die Gasmoleküle zur Emission von Photonen angeregt und bilden einen Hochleistungs-Infrarotlaserstrahl (Wellenlänge 10,6 μm). Nach der Fokussierung des Laserstrahls durch das optische System ist die Energiedichte extrem hoch, wodurch das Material schnell erhitzt und geschmolzen oder verdampft werden kann. Unter Einwirkung von Hilfsgasen (wie Sauerstoff, Stickstoff oder Luft) wird die Schmelze weggeblasen und bildet einen Einschnitt.

Verschiedene Gasarten können die Schnittqualität beeinflussen, zum Beispiel:

- Sauerstoff: fördert die Verbrennung und erhöht die Schnittgeschwindigkeit, oxidiert jedoch leicht die Oberfläche des Materials.

- Stickstoff: verhindert Oxidation und eignet sich zum hochwertigen Schneiden von Materialien wie Edelstahl.

- Luft: ist kostengünstiger, kann aber die Schnittqualität beeinträchtigen und eignet sich für die unkritische Werkstückbearbeitung.

Das CO2-Laserschneiden nutzt die Synergie von hochenergetischem Infrarot-Laserstrahl und Hilfsgas für eine effiziente Materialbearbeitung. Die Wahl verschiedener Hilfsgase wirkt sich direkt auf die Schnittqualität und -effizienz aus. Unternehmen sollten den geeigneten Gastyp entsprechend den Materialeigenschaften und Verarbeitungsanforderungen wählen, um die Schneidwirkung zu optimieren und die Produktionsstabilität zu verbessern.

Häufige Defekte beim CO2-Laserschneiden und Lösungen

Obwohl das CO2-Laserschneiden hohe Präzision und Effizienz bietet, können während der Bearbeitung aufgrund verschiedener Faktoren verschiedene Arten von Defekten auftreten. Diese beeinträchtigen nicht nur die Schnittqualität, sondern können auch die Produktionseffizienz verringern und den Materialabfall erhöhen. Daher sind ein gründliches Verständnis der Ursachen häufiger Probleme und entsprechende Optimierungsmaßnahmen der Schlüssel zur Verbesserung der Schnittqualität und der Anlagenstabilität. Im Folgenden werden die häufigsten Defekte beim CO2-Laserschneiden analysiert und Möglichkeiten zur Schadensbegrenzung aufgezeigt.

Die Schnittfläche ist rau und weist deutliche Streifen auf

Ursachen:

Dieses Problem wird hauptsächlich durch die Schnittgeschwindigkeit, die Laserleistung und einen instabilen Hilfsgasstrom verursacht. Bei zu hoher Schnittgeschwindigkeit kann das geschmolzene Material nicht vollständig ausgestoßen werden, was zu sichtbaren Streifen auf der Schnittfläche führt. Umgekehrt kann bei zu niedriger Geschwindigkeit ein Wärmestau die Schnittqualität beeinträchtigen. Zusätzlich können unzureichende Leistung oder eine instabile Gasflussrichtung das Problem zusätzlich verschärfen.

Lösungen:

- Passen Sie die Schnittgeschwindigkeit entsprechend an, um eine rechtzeitige Entfernung des geschmolzenen Materials sicherzustellen und eine glatte Schnittfläche zu erzielen.

- Erhöhen Sie die Laserleistung, um die Energiedichte zu steigern und eine vollständige Durchdringung des Materials sicherzustellen.

- Verwenden Sie hochreines Hilfsgas und optimieren Sie den Düsenwinkel, um den Luftstrom zu stabilisieren und Schlacke effektiv zu entfernen.

Starke Schlackenanhaftung

Ursachen:

Dies wird hauptsächlich durch Faktoren wie niedrigen Gasdruck, unpassende Düsengröße und falsche Fokusposition verursacht. Unzureichender Hilfsgasdruck kann das geschmolzene Metall möglicherweise nicht effektiv wegblasen, wodurch Schlacke an der Schneidfläche haften bleibt. Darüber hinaus kann ein ungeeignetes Düsendesign die Gleichmäßigkeit des Gasstroms beeinträchtigen und die Sauberkeit des Schneidbereichs beeinträchtigen.

Lösungen:

- Erhöhen Sie den Hilfsgasdruck, um eine schnelle Entfernung der Schlacke zu gewährleisten und das Anhaften zu verringern.

- Wählen Sie die passende Düsengröße, um eine gleichmäßige Gasverteilung zu gewährleisten und die Schnittqualität zu verbessern.

- Passen Sie die Fokusposition neu an, um die Energie des Laserstrahls gleichmäßig zu verteilen und die Schnittstabilität zu verbessern.

Übermäßig wärmebeeinflusste Zone (WEZ)

Ursachen:

Übermäßige Laserleistung oder langsame Schnittgeschwindigkeit können zu einem Wärmestau führen, der die Wärmeeinflusszone vergrößert. Dies kann die Schnittpräzision beeinträchtigen und zum Schmelzen oder Verformen der Kanten führen.

Lösungen:

- Reduzieren Sie die Laserleistung entsprechend, um unnötige Wärmezufuhr zu minimieren und eine übermäßige Wärmeeinwirkungszone zu verhindern.

- Erhöhen Sie die Schnittgeschwindigkeit, um die Belastung des Materials durch hohe Temperaturen zu verringern und thermische Effekte zu minimieren.

- Reduzieren Sie durch gepulstes Laserschneiden die kontinuierliche Erwärmung des Materials und optimieren Sie die Bearbeitungsqualität.

Verringerte Schnittpräzision

Ursachen:

Maschinenvibrationen, Fehlausrichtungen des optischen Pfades und Verunreinigungen optischer Linsen können zu einer verringerten Schnittpräzision führen. Vibrationen beeinträchtigen die Stabilität des Laserstrahls, Abweichungen im optischen Pfad können zu einer falschen Fokuspositionierung führen und verunreinigte Linsen können die Laserenergieübertragung schwächen.

Lösungen:

- Warten Sie die Maschine regelmäßig, um mechanische Lockerheit zu minimieren und die Vibrationsbelastung zu verringern.

- Kalibrieren Sie den optischen Pfad neu, um sicherzustellen, dass der Laserstrahl präzise fokussiert bleibt.

- Reinigen und ersetzen Sie optische Linsen, um zu verhindern, dass Staub oder Öl die Laserübertragung beeinträchtigen.

Schlechte Perforationsqualität

Ursachen:

Eine zu lange Perforationszeit, ein instabiler Hilfsgasstrom oder die Überschreitung der Schneidkapazität der Maschine können zu einer schlechten Perforationsqualität führen. Dies kann zu unregelmäßigen Löchern oder übermäßigen Wärmeeinflusszonen führen.

Lösungen:

- Verwenden Sie schrittweise oder gepulste Perforationstechniken, um die Wärmeansammlung zu minimieren und die Lochform zu optimieren.

- Sorgen Sie für einen stabilen Hilfsgasfluss für eine gleichbleibende und zuverlässige Perforationsqualität.

- Passen Sie die Laserleistung und Strahlgröße entsprechend der Materialdicke an, um unterschiedlichen Verarbeitungsanforderungen gerecht zu werden.

Oxidierte und verfärbte Kanten

Ursachen:

Bei Verwendung von Sauerstoff als Hilfsgas beschleunigt die hohe Schneidtemperatur Oxidationsreaktionen und führt zu einer Verfärbung der Schneidkanten. Diese Oxidationsschicht beeinträchtigt nicht nur das Aussehen, sondern kann auch die Korrosionsbeständigkeit des Materials verringern.

Lösungen:

- Verwenden Sie Stickstoff oder andere Inertgase anstelle von Sauerstoff, um Oxidationsreaktionen zu reduzieren.

- Niedrigere Schnitttemperatur, um die Bildung einer Oxidationsschicht zu minimieren und die Oberflächenqualität zu verbessern.

Häufige Defekte beim CO2-Laserschneiden hängen hauptsächlich mit den Schneidparametern, dem Gasfluss und der Gerätewartung zusammen. Durch die Optimierung der Schneidparameter, die Auswahl der richtigen Hilfsgase und regelmäßige Wartung der Geräte können Unternehmen Defekte effektiv reduzieren und die Schnittqualität verbessern.

Vorteile des CO2-Laserschneidens

Obwohl das CO2-Laserschneiden einige typische Einschränkungen mit sich bringt, bietet es auch einzigartige Vorteile. Dank seines bewährten Verfahrens und seiner stabilen Leistung ist die CO2-Laserschneidtechnologie in verschiedenen Branchen weit verbreitet. Im Vergleich zu anderen Schneidverfahren bietet sie folgende Vorteile:

- Hohe Schnittqualität: CO2-Laser bieten eine hervorragende Strahlqualität mit feinem Fokuspunkt und ermöglichen so hochpräzises Schneiden. Dadurch eignen sie sich ideal für Anwendungen, die glatte Kanten erfordern, wie beispielsweise im Automobilbau und in der Präzisionselektronik.

- Breites Spektrum an anwendbaren Materialien: Der CO2-Laser eignet sich nicht nur für dünne Metallmaterialien, kann aber auch zum Schneiden von nichtmetallischen Materialien (wie Holz, Acryl, Plexiglas, etc.), daher wird es auch häufig in der Werbe-, Dekorations- und Möbelindustrie verwendet.

- Ausgereifte Technologie und Kosteneffizienz: Dank jahrelanger Entwicklung ist die CO2-Laserschneidtechnologie hochgradig ausgereift und sowohl die Geräte- als auch die Wartungskosten sind relativ überschaubar, sodass sie für die Massenproduktion geeignet ist.

Dank dieser Vorteile bleibt das CO2-Laserschneiden in zahlreichen Branchen wettbewerbsfähig, insbesondere für Hersteller, die vielseitige Lösungen zur Materialverarbeitung benötigen.

Zusammenfassen

CO2-Laserschneiden spielt aufgrund seines etablierten Verfahrens und seines breiten Anwendungsspektrums eine wichtige Rolle in der industriellen Fertigung. Aufgrund von Geräteeigenschaften und eingeschränkten Verarbeitungsparametern können jedoch während der Produktion häufige Defekte wie raue Schnittflächen, Schlackenanhaftungen und übermäßige Wärmeeinflusszonen auftreten. Um die Verarbeitungsqualität zu verbessern, können Unternehmen verschiedene Optimierungsmaßnahmen ergreifen, darunter die Anpassung von Schnittgeschwindigkeit und Laserleistung, die Auswahl geeigneter Hilfsgase, die präzise Steuerung der Fokuspositionen und die regelmäßige Wartung des optischen Systems und der mechanischen Komponenten. Darüber hinaus können der Einsatz hochwertiger CO2-Lasergeneratoren, die Optimierung der Luftstromregelung und die Modernisierung von CNC-Systemen die Schnittstabilität und die Produktionseffizienz effektiv verbessern.

Da die Fertigungsindustrie zunehmend auf Effizienz, Umweltverträglichkeit und Präzisionsbearbeitung setzt, bietet das CO2-Laserschneiden weiterhin einzigartige Vorteile, insbesondere bei der Bearbeitung dicker Bleche, beim Nichtmetallschneiden und bei spezialisierten Industrieanwendungen. Durch die kontinuierliche Weiterentwicklung von Verarbeitungstechniken und die Integration fortschrittlicher Zusatztechnologien können Unternehmen die Vorteile des CO2-Laserschneidens maximieren – hohe Präzision und höchste Qualität bei gleichzeitiger Senkung der Betriebskosten und Minimierung der Umweltbelastung.

Holen Sie sich Ihre Laserlösung

AccTek-Laser hat sich der Bereitstellung hocheffizienter und zuverlässiger CO2-Laserschneidlösungen für vielfältige industrielle Verarbeitungsanforderungen verschrieben. Unsere Anlagen verfügen über fortschrittliche Laserquellen, hochpräzise Steuerungssysteme und intelligente Schneidsoftware und gewährleisten so stabile Schnittqualität, niedrige Betriebskosten und umfassende Materialkompatibilität. Ob für die Metallverarbeitung, das Schneiden von Nichtmetallen oder branchenspezifische Anwendungen – wir bieten professionellen technischen Support und maßgeschneiderte Optimierungslösungen, um Unternehmen zu helfen, ihre Produktivität und Wettbewerbsfähigkeit zu steigern.

Wenn Sie auf der Suche nach leistungsstarken, kostengünstigen CO2-Laserschneidanlagen sind, können Sie uns gerne kontaktieren. kontaktiere uns Erfahren Sie mehr über CO2-Laserschneidanwendungen und Optimierungsstrategien. Lassen Sie uns gemeinsam eine Zukunft effizienter und präziser Fertigung gestalten!

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen