Metall-Laserschweißmaschine

Produktpalette

-

Edelstahl-Laserschweißmaschine

Bewertet mit 5.00 von 5$4,000.00 – $8,700.00 Ausführung wählen Dieses Produkt weist mehrere Varianten auf. Die Optionen können auf der Produktseite gewählt werden -

Laserschweißmaschine aus Kohlenstoffstahl

Bewertet mit 5.00 von 5$4,000.00 – $8,700.00 Ausführung wählen Dieses Produkt weist mehrere Varianten auf. Die Optionen können auf der Produktseite gewählt werden -

Aluminium-Laserschweißmaschine

Bewertet mit 5.00 von 5$4,000.00 – $8,700.00 Ausführung wählen Dieses Produkt weist mehrere Varianten auf. Die Optionen können auf der Produktseite gewählt werden -

Kupfer-Laserschweißmaschine

Bewertet mit 4.75 von 5$4,000.00 – $8,700.00 Ausführung wählen Dieses Produkt weist mehrere Varianten auf. Die Optionen können auf der Produktseite gewählt werden -

Messing-Laserschweißmaschine

Bewertet mit 5.00 von 5$4,000.00 – $8,700.00 Ausführung wählen Dieses Produkt weist mehrere Varianten auf. Die Optionen können auf der Produktseite gewählt werden

Laserschweißen VS. Andere Methoden

Laserschweißen vs. MIG-Schweißen

MIG-Schweißen ist eine beliebte Methode für dicke Materialien und Hochgeschwindigkeitsproduktion, kann jedoch zu erhöhter Hitze und Verformung führen. Laserschweißen bietet höhere Präzision bei minimaler Hitze und führt zu saubereren, stärkeren Schweißnähten, insbesondere bei dünnen oder komplexen Metallkomponenten, und ist daher ideal für filigrane oder hochpräzise Arbeiten.

Laserschweißen vs. WIG-Schweißen

WIG-Schweißen erzeugt hochwertige Schweißnähte und eignet sich für dünnere Materialien, ist jedoch langsamer und erfordert mehr Geschick des Bedieners. Laserschweißen ist schneller und automatisierter und bietet überlegene Präzision bei geringerer Wärmeverformung. Es ist ideal für Anwendungen mit hohem Volumen und komplizierte Schweißnähte an dünnen Materialien.

Laserschweißen vs. Punktschweißen

Punktschweißen eignet sich ideal zum Verbinden dünner Bleche, wird jedoch durch die Größe der Schweißnaht und die Materialstärke begrenzt. Laserschweißen ist vielseitiger und kann eine größere Bandbreite an Materialien und Stärken mit höherer Präzision schweißen, wodurch bei unterschiedlichen Anwendungen stabilere und gleichmäßigere Ergebnisse erzielt werden.

Warum AccTek Laser wählen?

Branchenführende Technologie

Wir verwenden die neueste Lasertechnologie, um sicherzustellen, dass unsere Maschinen unübertroffene Präzision, Geschwindigkeit und Effizienz liefern. AccTek-Laserschweißmaschinen sind darauf ausgelegt, qualitativ hochwertige Ergebnisse zu liefern, Wärmeverzerrungen zu minimieren und die Schweißfestigkeit für eine breite Palette von Materialien zu maximieren.

Anpassbare Lösungen

Unsere Laserschweißgeräte bieten anpassbare Leistungseinstellungen, Lasertypen und Steuerungssysteme, sodass Sie die Ausrüstung an Ihre spezifischen Anforderungen anpassen können. Egal, ob Sie mit empfindlichen Komponenten oder Hochleistungsanwendungen arbeiten, wir bieten flexible Lösungen für jedes Projekt.

Außergewöhnliche Verarbeitungsqualität

AccTek Lasermaschinen sind auf Langlebigkeit und dauerhafte Leistung ausgelegt. Unsere Maschinen werden aus hochwertigen Materialien und mit modernster Technik hergestellt und sind so konzipiert, dass sie rauen Produktionsumgebungen standhalten und einen zuverlässigen Betrieb bei minimalem Wartungsaufwand gewährleisten.

Präzision und Genauigkeit

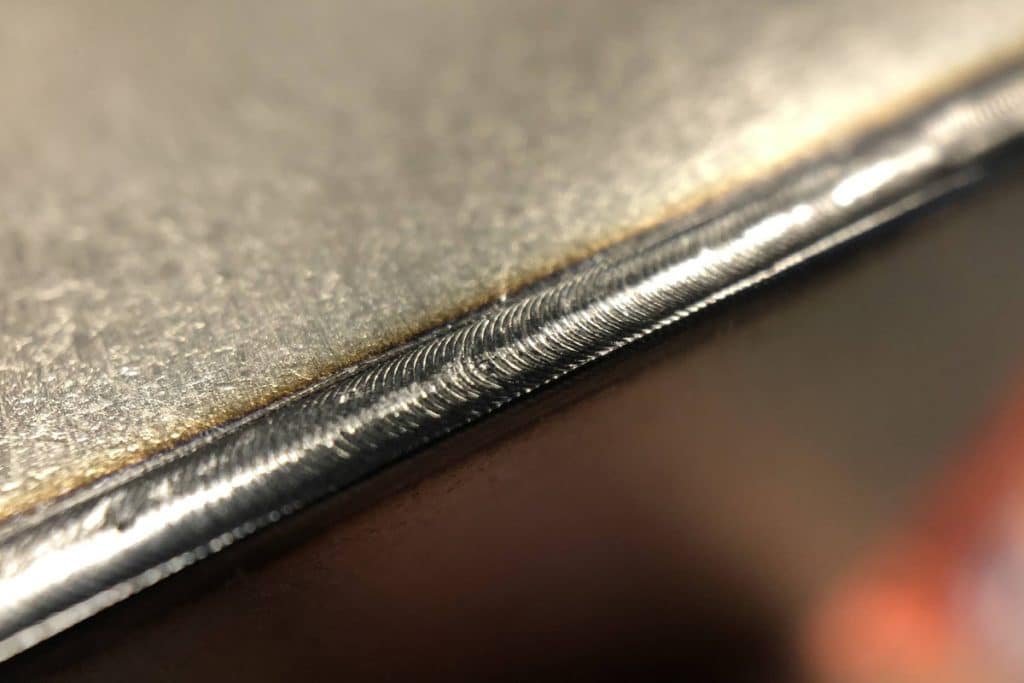

AccTek Laserschweißgeräte sind für ihre außerordentliche Präzision bekannt und gewährleisten jedes Mal saubere, präzise Schweißnähte. Unsere fortschrittlichen Steuerungssysteme ermöglichen Ihnen das mühelose Erreichen enger Toleranzen und komplexer Schweißgeometrien, selbst bei empfindlichen oder komplizierten Materialien.

Exzellenter Kundensupport

Wir sind stolz auf unseren hervorragenden Kundenservice, von der ersten Beratung bis hin zur Installation und zum Kundendienst. Unser Expertenteam unterstützt Sie gerne bei der Einrichtung, Schulung und Fehlerbehebung Ihrer Maschine und sorgt dafür, dass Sie Ihre Investition optimal nutzen.

Wettbewerbsfähige Preise

Bei AccTek Laser bieten wir Hochleistungs-Laserschweißgeräte zu wettbewerbsfähigen Preisen an. Wir verstehen die Notwendigkeit kostengünstiger Lösungen ohne Kompromisse bei der Qualität, was unsere Geräte für Unternehmen jeder Größe zu einem hervorragenden Preis-Leistungs-Verhältnis macht.

Häufig gestellte Fragen

Funktionieren Laserschweißmaschinen für Metall?

Wie viel kosten Metall-Laserschweißgeräte?

Wie hoch sind die Betriebskosten von Laserschweißgeräten?

- Stromverbrauch: Laserschweißgeräte benötigen Strom für die Stromversorgung der Laserquelle sowie für Zusatzsysteme wie Kühleinheiten, Pumpen und Steuersysteme. Der Stromverbrauch hängt von der Nennleistung des Lasers und der Betriebsdauer ab.

- Wartung der Laserquelle: Die Laserquelle in Laserschweißmaschinen muss möglicherweise regelmäßig gewartet werden, z. B. gereinigt, ausgerichtet oder Komponenten wie Spiegel oder Linsen ausgetauscht werden. Die Häufigkeit und der Umfang der Wartung variieren je nach Art der verwendeten Lasertechnologie und den Empfehlungen des Herstellers.

- Gasverbrauch: Einige Laserschweißverfahren erfordern den Einsatz von Schutzgasen wie Argon oder Helium, um die Schweißzone vor atmosphärischer Verunreinigung zu schützen. Die Kosten dieser Gase hängen von der Art des verwendeten Gases, der Durchflussrate und der Dauer des Schweißvorgangs ab.

- Verbrauchsmaterial: Laserschweißgeräte können Verbrauchsteile wie Schutzlinsenabdeckungen, Düsenspitzen oder Elektrodenbaugruppen erfordern. Die Häufigkeit des Austauschs und die Kosten dieser Verbrauchsmaterialien hängen von den verwendeten spezifischen Komponenten und der Intensität der Schweißvorgänge ab.

- Wartungsverträge: Einige Hersteller bieten Wartungsverträge oder Servicevereinbarungen für Laserschweißgeräte an, die regelmäßige Inspektionen, Reparaturen und technischen Support abdecken können. Die Kosten dieser Verträge hängen vom Umfang der erbrachten Dienstleistung und der Vertragsdauer ab.

- Schulung des Bedieners und Arbeitskosten: Für den ordnungsgemäßen Betrieb von Laserschweißgeräten sind qualifizierte Bediener erforderlich, die in Lasersicherheitsverfahren und Schweißtechniken geschult sind. Arbeitskosten im Zusammenhang mit der Schulung des Bedieners und Löhnen tragen zu den Gesamtbetriebskosten bei.

Welche Metalle können Metall-Laserschweißmaschinen schweißen?

- Stahl: Dazu gehören verschiedene Arten von Kohlenstoffstahl, Edelstahl und Werkzeugstahl. Laserschweißen wird häufig in der Automobil-, Luft- und Raumfahrt- und Bauindustrie zum Schweißen von Stahlkomponenten eingesetzt.

- Aluminium: Aluminium und seine Legierungen werden häufig mit Laserschweißgeräten geschweißt. Branchen wie der Automobilbau, die Luft- und Raumfahrt und die Elektronik verlassen sich beim Verbinden von Aluminiumteilen auf das Laserschweißen.

- Kupfer und Kupferlegierungen: Mit Laserschweißen können Kupfer und Kupferlegierungen wie Messing und Bronze verbunden werden. Diese Materialien werden häufig in elektrischen und elektronischen Anwendungen verwendet.

- Titan: Titan und seine Legierungen sind aufgrund ihrer hohen Reaktivität und Anfälligkeit für Verunreinigungen mit herkömmlichen Methoden schwierig zu schweißen. Laserschweißen bietet einen präzisen und sauberen Schweißprozess für Titankomponenten, die in der Luft- und Raumfahrt, der Medizin und in industriellen Anwendungen eingesetzt werden.

- Nickellegierungen: Das Laserschweißen eignet sich zum Schweißen von Nickellegierungen, die aufgrund ihrer hohen Festigkeit und Korrosionsbeständigkeit häufig in der Luft- und Raumfahrt, der Petrochemie und der Energieerzeugungsindustrie verwendet werden.

- Edelmetalle: Laserschweißen kann zum Schweißen von Edelmetallen wie Gold, Silber und Platin verwendet werden. Diese Materialien werden häufig bei der Schmuckherstellung und der Elektronikfertigung verwendet.

- Speziallegierungen: Laserschweißgeräte können auch Speziallegierungen wie Inconel, Hastelloy und Monel schweißen, die häufig in Hochtemperatur- und korrosiven Umgebungen in Branchen wie der Luft- und Raumfahrt, der chemischen Verarbeitung und der Schiffstechnik verwendet werden.

Benötigt das Laserschweißen von Metall Gas?

- Inertgase: Inertgase wie Argon und Helium werden häufig als Schutzgase beim Laserschweißen verwendet. Diese Gase sind chemisch inert und reagieren nicht mit dem geschmolzenen Metall oder der umgebenden Atmosphäre. Argon wird häufig zum Schweißen von Materialien wie Stahl, Edelstahl und Titan bevorzugt, während Helium zum Schweißen von Aluminium und anderen Nichteisenmetallen verwendet wird. Inertgase schaffen eine stabile und konstante Umgebung um die Schweißzone, wodurch das Risiko von Porosität verringert und die Schweißqualität verbessert wird.

- Aktivgase: Aktivgase wie Sauerstoff oder Stickstoff können auch als Schutzgase beim Laserschweißen verwendet werden, insbesondere für bestimmte Anwendungen oder Materialien. Diese Gase können mit dem geschmolzenen Metall reagieren und so die chemische Zusammensetzung der Schweißnaht verändern oder die Durchdringung verbessern. Beispielsweise wird beim Laserschweißen von Kohlenstoffstählen manchmal Sauerstoff verwendet, um die Schweißtiefe zu erhöhen und den Schweißprozess zu beschleunigen. Aktivgase müssen jedoch sorgfältig kontrolliert werden, um übermäßige Oxidation oder andere unerwünschte Effekte zu verhindern.

- Gemischte Gase: Gasgemische, die eine Kombination aus inerten und aktiven Gasen enthalten, können an spezifische Schweißanforderungen angepasst werden und bieten Vorteile wie eine verbesserte Schweißqualität, eine höhere Produktivität oder geringere Betriebskosten. Gasgemische können je nach Anwendung Kombinationen aus Argon, Helium, Sauerstoff, Stickstoff oder anderen Gasen in unterschiedlichen Anteilen enthalten.

Benötige ich Schweißdraht zum Laserschweißen von Metall?

- Lücken füllen: In Fällen, in denen Lücken oder Abweichungen in der Passung der Verbindung vorhanden sind, kann Füllmaterial hinzugefügt werden, um die Lücken zu überbrücken und eine vollständige Schweißnaht sicherzustellen.

- Legierung oder Verstärkung: Füllmaterial kann verwendet werden, um die chemische Zusammensetzung oder die mechanischen Eigenschaften der Schweißverbindung zu verändern, beispielsweise durch das Hinzufügen von Legierungselementen oder Verstärkungen für bestimmte Anwendungen.

- Auftragsschweißen: Laserschweißen kann auch zum Auftragsschweißen verwendet werden, bei dem zusätzliches Material auf die Oberfläche des Grundmetalls aufgetragen wird, um verschlissene oder beschädigte Komponenten wiederherzustellen. In diesem Fall kann ein Fülldraht oder Pulver verwendet werden, um dem Schweißbad Material hinzuzufügen.

Wie lassen sich Verformungen und Risse beim Laserschweißen verringern?

- Kontrollierte Wärmezufuhr: Beim Laserschweißen ist eine präzise Kontrolle der Wärmezufuhr möglich, wodurch Verformungen und Risse minimiert werden können. Durch Anpassen von Parametern wie Laserleistung, Schweißgeschwindigkeit und Brennpunktposition kann die auf das Werkstück aufgebrachte Wärmemenge reguliert werden, wodurch das Risiko einer Überhitzung und Verformung verringert wird.

- Vorwärmen und Wärmebehandlung nach dem Schweißen: Das Vorwärmen des Werkstücks vor dem Schweißen kann dazu beitragen, thermische Gradienten und Spannungsaufbau zu reduzieren und Verformungen und Rissbildung zu minimieren. Darüber hinaus können Wärmebehandlungsprozesse nach dem Schweißen, wie z. B. Spannungsarmglühen, dazu beitragen, Restspannungen in der Schweißzone abzubauen und so die Gesamtstabilität der Schweißstruktur zu verbessern.

- Verbindungsdesign: Durch ein geeignetes Verbindungsdesign können Verformungen und Risse beim Laserschweißen minimiert werden. Das Vermeiden scharfer Winkel, die Reduzierung von Verbindungsspalten und die Verwendung geeigneter Passungstoleranzen können dazu beitragen, eine gleichmäßige Wärmeverteilung sicherzustellen und das Risiko von Spannungskonzentrationspunkten zu verringern, die zu Verformungen und Rissen führen können.

- Fixierung und Klemmung: Die richtige Fixierung und Klemmung des Werkstücks kann dazu beitragen, Bewegungen und Verformungen während des Schweißens zu minimieren. Das sichere Fixieren der Teile mit Vorrichtungen oder Spannvorrichtungen kann dazu beitragen, Ausrichtung und Stabilität aufrechtzuerhalten und so die Wahrscheinlichkeit von Verformungen und Rissen zu verringern.

- Schweißreihenfolge: Berücksichtigen Sie bei der Planung des Schweißvorgangs die Schweißreihenfolge. Das Schweißen in einer Reihenfolge, die thermische Gradienten und Verformungen minimiert, kann dazu beitragen, die Wahrscheinlichkeit von Verformungen und Rissen zu verringern. Beispielsweise kann das Schweißen von der Mitte nach außen oder die Verwendung einer Rückschritttechnik dazu beitragen, die Wärme gleichmäßiger zu verteilen und Verformungen zu reduzieren.

- Materialauswahl: Die Wahl des geeigneten Materials und Füllmetalls kann auch dazu beitragen, Verformungen und Risse beim Laserschweißen zu verringern. Die Auswahl von Materialien mit ähnlichen Wärmeausdehnungskoeffizienten und die Minimierung der Unterschiede in der Materialstärke können dazu beitragen, Spannungsaufbau und Verformungen zu reduzieren. Darüber hinaus kann die Verwendung von Füllmetallen mit geeigneten mechanischen Eigenschaften und Kompatibilität mit dem Grundmaterial dazu beitragen, die Schweißqualität zu verbessern und das Risiko von Rissen zu verringern.

Wie kann eine Überhitzung des Werkstücks beim Laserschweißen verhindert werden?

- Optimieren Sie die Laserparameter: Passen Sie Laserparameter wie Leistung, Pulsdauer, Frequenz und Strahlfokus an, um die Wärmezufuhr zum Werkstück zu steuern. Eine Reduzierung der Laserleistung oder eine Anpassung der Pulsdauer kann helfen, eine Überhitzung zu vermeiden. Verwenden Sie die gepulste Laserschweißtechnologie, um die Wärmeübertragung auf das Werkstück zu steuern und die Gesamtwärmezufuhr zu minimieren.

- Kontrollierte Wärmezufuhr: Schnelle Heiz- und Kühlzyklen werden durch die Kontrolle der Verweilzeit des Laserstrahls auf dem Werkstück erreicht. Die Begrenzung der Einwirkungszeit des Laserstrahls hilft, übermäßige Erwärmung zu vermeiden. Mithilfe der Technologie der dynamischen Laserleistungsmodulation wird die Laserleistung in Echtzeit entsprechend der thermischen Reaktion des Werkstücks angepasst, um eine gleichmäßige Wärmezufuhr zu gewährleisten.

- Kühlstrategie: Verwenden Sie aktive Kühltechniken wie Luftkühlung oder Wasserkühlung, um während des Schweißvorgangs überschüssige Wärme vom Werkstück abzuleiten. Kühlen oder heizen Sie das Werkstück vor dem Schweißen auf einen bestimmten Temperaturbereich vor, um thermische Gradienten zu minimieren und das Risiko einer Überhitzung zu verringern.

- Vorrichtungsdesign: Verwenden Sie ein effizientes Vorrichtungsdesign, um das Werkstück während des Schweißvorgangs ausreichend zu stützen und die Wärme abzuleiten. Ein geeignetes Vorrichtungsdesign trägt dazu bei, den Wärmestau zu minimieren und lokale Überhitzung zu verhindern. Sorgen Sie für ausreichende Belüftung und Wärmeableitung im Schweißbereich, um einen Wärmestau im Werkstück zu verhindern.

- Materialauswahl: Wählen Sie Materialien mit guter Wärmeleitfähigkeit und Wärmeableitungseigenschaften, um das Risiko einer Überhitzung beim Schweißen zu verringern. Wählen Sie außerdem Materialien mit niedrigeren Wärmeausdehnungskoeffizienten, um Verformungen und thermische Spannungen durch Schweißwärme zu minimieren.

- Schweißsequenz: Teilen Sie große Schweißnähte in kleinere Abschnitte auf und schweißen Sie diese nacheinander, um die Wärme gleichmäßiger zu verteilen und lokale Überhitzung zu vermeiden. Setzen Sie intermittierende Schweißtechniken mit kontrollierten Abkühlintervallen ein, damit das Werkstück zwischen den Schweißdurchgängen Wärme abgeben kann.

- Prozessüberwachung: Implementieren Sie Echtzeit-Temperaturüberwachungs- und Rückkopplungssteuerungssysteme, um eine Überhitzung des Werkstücks während des Schweißens zu erkennen und zu verhindern. Verwenden Sie Wärmebild- oder Infrarot-Temperatursensortechnologie, um die Temperaturverteilung des Werkstücks zu überwachen und die Schweißparameter entsprechend anzupassen.

Verwandte Ressourcen

Welche Umweltaspekte sollten beim Einsatz von Laserschweißgeräten berücksichtigt werden?

In diesem Artikel werden die Umweltaspekte und die entsprechenden Maßnahmen beim Einsatz von Laserschweißgeräten erörtert.

Welcher Lasergenerator eignet sich am besten zum Schweißen?

In diesem Artikel werden hauptsächlich CO2-Lasergeneratoren, Faserlasergeneratoren und Nd:YAG-Lasergeneratoren verglichen, um Benutzern dabei zu helfen, eine wissenschaftlich fundierte Auswahl basierend auf ihren Schweißanforderungen zu treffen.

Wie erreicht man durch Laserschweißen ein tiefes Schmelzen von Materialien?

In diesem Artikel wird hauptsächlich erläutert, wie durch Laserschweißen ein tiefes Schmelzen von Materialien erreicht werden kann. Dabei werden die Grundprinzipien, die wichtigsten Faktoren, die die Eindringtiefe beeinflussen, der Entstehungsmechanismus der tiefen Penetration und die Optimierung erläutert.