So wählen Sie das richtige Hilfsgas zum Laserschneiden aus

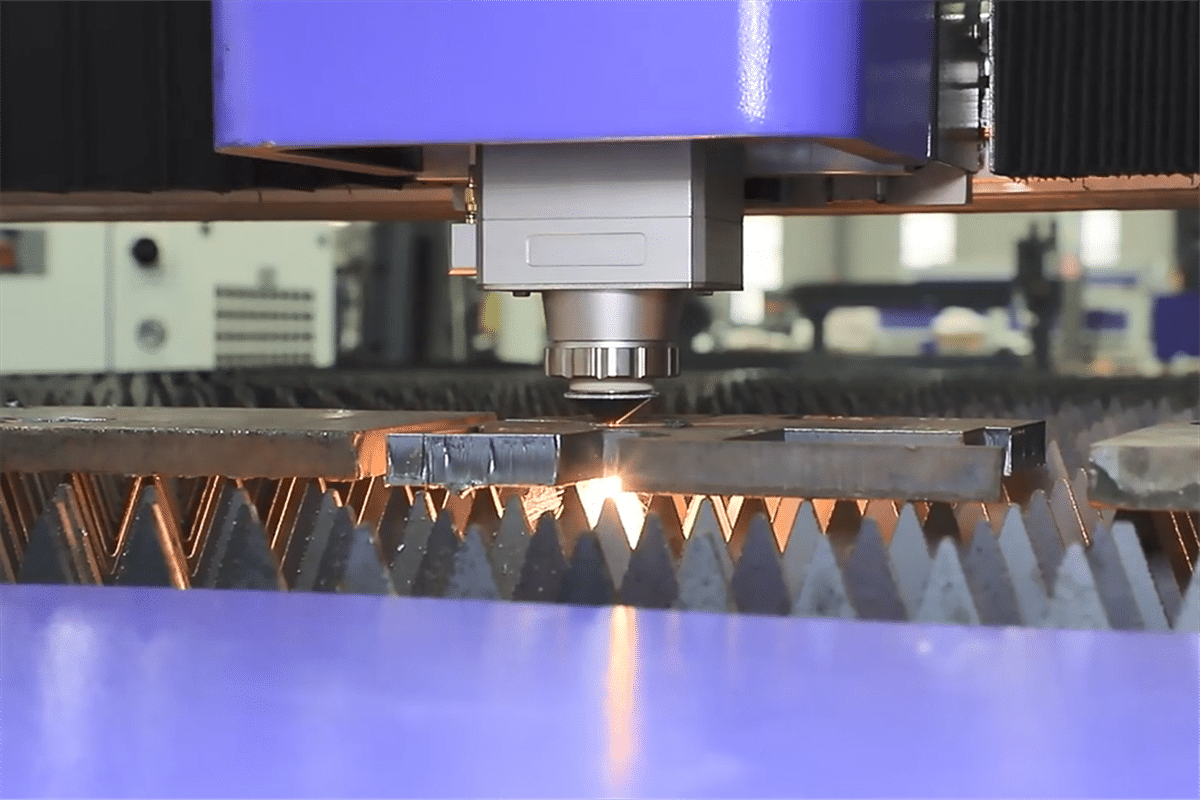

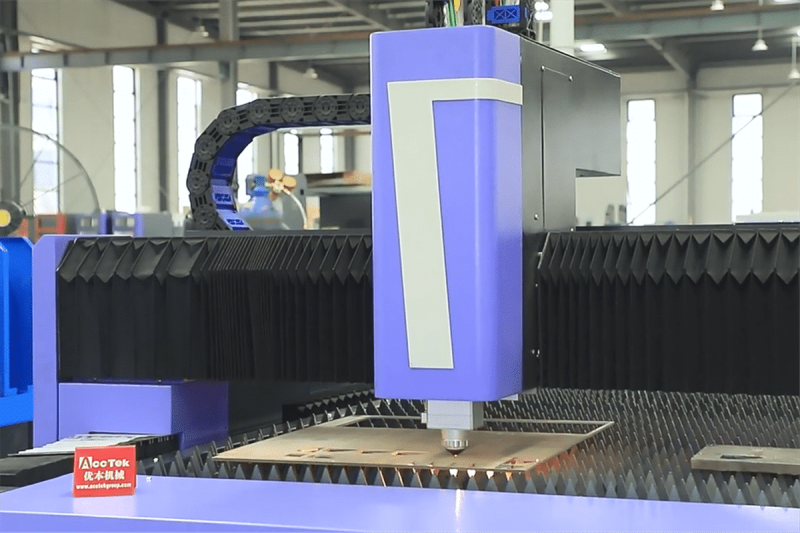

Faserlaser-Schneidemaschine ist eine fortschrittliche CNC Metallschneidausrüstung, das den Schneidanforderungen verschiedener Materialien und komplexer Formen gerecht wird und in der Metallverarbeitungsindustrie weit verbreitet ist. Um beim Laserschneidprozess hochwertige Werkstücke zu erhalten, ist neben einem Lasergenerator, der hohe Energie liefern kann, die Auswahl des geeigneten Hilfsgases ein wichtiger Teil der Anpassung des Schneidprozesses.

Je nach Material und Dicke des Schneidwerkstücks sind auch die Anforderungen an den Einsatz von Hilfsgas unterschiedlich. In diesem Artikel werden die Rolle von Hilfsgasen und vier gängige Schneidhilfsgase detailliert beschrieben. Lesen Sie weiter, um zu erfahren, wie Sie das richtige Hilfsgas für Ihre Verarbeitungsanforderungen auswählen, um Sie bei der Fertigstellung Ihrer Metallprojekte zu unterstützen.

Inhaltsverzeichnis

Welche Rolle spielt das Hilfsgas beim Laserschneiden?

Benutzer, die a Laser-Schneide-Maschine Zum ersten Mal stellt sich möglicherweise die Frage: Warum ist die Laserschneidmaschine zum Schneiden auf Hilfsgas angewiesen? Hier finden Sie eine Einführung in die Rolle des Hilfsgases beim Laserschneiden von Metallen. Nachdem Sie dies gelesen haben, werden Sie wissen, dass beim Schneiden unbedingt Hilfsgas verwendet werden muss.

- Materialentfernung und Reinigung des Schneidbereichs: Eine der Hauptfunktionen des Hilfsgases besteht darin, geschmolzenes oder verdampftes Material vom Schneidbereich wegzublasen. Wenn der Laserstrahl das Material erhitzt, schmilzt oder verdampft es und es entsteht ein Pool aus geschmolzenem Material. Ein Hilfsgas (normalerweise Druckluft, Stickstoff, Sauerstoff oder ein Gasgemisch) bläst dieses Material weg, sodass es den Schneidvorgang nicht stört und der Laser weiterhin ungehindert durch das Material schneiden kann.

- Kühlung des Materials: Eine der Hauptfunktionen eines Hilfsgases (normalerweise Stickstoff oder Druckluft) besteht darin, das zu schneidende Material abzukühlen. Beim Laserschneiden entsteht an der Schnittstelle große Hitze, die das Material zum Schmelzen oder Verdampfen bringt. Das Hilfsgas kühlt die Umgebung schnell ab und bläst geschmolzenes oder verdampftes Material weg. Diese Kühlung verhindert, dass das Material während des Schneidvorgangs überhitzt, sich verformt oder beschädigt wird.

- Stickstoffschutz: Stickstoff wird häufig als Hilfsgas beim Schneiden von Materialien wie Edelstahl oder Aluminium verwendet. Es wirkt als Schutzgas und verhindert, dass das Material mit Sauerstoff reagiert, was sonst zu Oxidation und rauen Schnittkanten führen könnte. Stickstoff sorgt für eine saubere, oxidfreie Schnittkante.

- Fördert die Verbrennung: Bei einigen Laserschneidanwendungen wird Sauerstoff als Hilfsgas verwendet. Wenn ein Laserstrahl mit Sauerstoff in Kontakt kommt, entzündet er sich und reagiert chemisch mit dem zu schneidenden Material. Dieser Vorgang wird als sauerstoffunterstütztes Verbrennungsschneiden bezeichnet. Der Sauerstofffluss muss jedoch kontrolliert werden, um eine übermäßige Oxidation zu verhindern. Übermäßige Oxidation kann raue Kanten oder unerwünschte Änderungen der Materialeigenschaften verursachen.

- Verbesserung der Schnittqualität: Die Wahl des Hilfsgases und dessen Durchflussmenge wirken sich auf die Qualität der Schnittkante aus. Durch die Auswahl des richtigen Gases für das Material und die Optimierung seiner Durchflussmenge können Bediener glattere Kanten, minimale Grate und präzise Schnitte erzielen.

- Schutz optischer Komponenten: Hilfsgas trägt zum Schutz optischer Komponenten bei, indem es eine Barriere zwischen ihnen und den beim Schneidprozess entstehenden Rückständen bildet und so die Ansammlung von Rückständen und Verunreinigungen auf der Optik des Laserschneidkopfs reduziert. Dies schützt die Optik vor Verschmutzung oder Beschädigung und stellt sicher, dass der Laserstrahl fokussiert und präzise bleibt.

- Stabilisiert den Schneidprozess: Der Hilfsgasfluss stabilisiert den Schneidprozess, indem er eine kontrollierte Umgebung um den Schneidbereich herum schafft. Es trägt dazu bei, konsistente Bedingungen für die Interaktion des Laserstrahls mit dem Material aufrechtzuerhalten und so gleichmäßige und vorhersehbare Schnitte zu gewährleisten.

- Rauchentfernung: Beim Laserschneiden entsteht Rauch, insbesondere beim Schneiden organischer Materialien. Hilfsgas trägt dazu bei, diese Emissionen aus dem Schneidbereich zu entfernen und sorgt so für eine saubere und sichere Arbeitsumgebung.

Hilfsgas spielt beim Laserschneidprozess eine entscheidende Rolle. Es hat mehrere wichtige Eigenschaften, die dazu beitragen, die Effizienz und Qualität des Laserschneidens zu verbessern. Die Wahl des Hilfsgases hängt von der Art des zu schneidenden Materials und den spezifischen Anforderungen des Schneidvorgangs ab und ist ein wichtiger Parameter zur Optimierung des Laserschneidprozesses für verschiedene Anwendungen.

Was sind die üblichen Hilfsgase?

Der Einsatz von Hilfsgasen spielt beim Betrieb von Laserschneidmaschinen eine wichtige Rolle. Derzeit werden bei Metalllaserschneidprozessen üblicherweise vier Hilfsgase verwendet. Ihre spezifischen Eigenschaften sind wie folgt:

Druckluft

Luft ist eine Mischung aus Stickstoff, Sauerstoff und anderen Gasen. Druckluft wird durch einen Luftkompressor in einen Luftspeichertank komprimiert und dann nach dem Filtern, Kühlen und Trocknen abgesaugt. Seine Sammelmethode ist relativ einfach und es ist das kostengünstigste Hilfsgas. Es ist zu beachten, dass die Druckluft frei von Wasser, Öl und Staub sein sollte, um eine Kontamination der optischen Komponenten der Laserschneidmaschine und eine Beschädigung zu vermeiden. Daher sind Filter erforderlich, um saubere Luft zu gewährleisten.

Sauerstoff

Sauerstoff war aufgrund seiner reaktiven Natur beim Schneiden eines der ersten Hilfsgase, die beim Laserschneiden verwendet wurden. Durch die Reaktion zwischen Sauerstoff und Metall entsteht tatsächlich zusätzliche Energie in Form von Wärme, die den Schneidprozess unterstützt und als Verbrennungshilfe wirkt. Während des Schneidvorgangs reagiert Sauerstoff mit Wärme, was die Schneideffizienz erheblich verbessern kann. Der resultierende Oxidfilm erhöht den spektralen Strahlabsorptionsindex des reflektierenden Materials, was eine effizientere Nutzung der Laserenergie ermöglicht und die Laserschneidmaschine beschleunigt.

Stickstoff

Stickstoff ist chemisch inaktiv und oxidiert bei der Bearbeitung des Werkstücks nicht so leicht. In den meisten Anwendungen, mit Ausnahme einiger Spezialmaterialien wie Titan, gilt Stickstoff als nicht reaktives oder inertes Hilfsgas. Dies bedeutet, dass der Stickstoff während des Schneidvorgangs nicht mit irgendwelchen Bestandteilen des Metalls reagiert. In den meisten Fällen wird Stickstoff als Hilfsgas angesehen, das dazu beitragen kann, die beste Kantenqualität des Werkstücks zu erzielen. Beim Schneiden mit Stickstoff ist eine höhere Reinheit erforderlich.

Argon

Argon ist außerdem ein Edelgas mit inaktiven chemischen Eigenschaften und oxidiert bei der Bearbeitung des Werkstücks nicht leicht. Die Verwendung ist teurer als bei anderen Hilfsgasen und das seltenste und teuerste Gas, das von den meisten Metallverarbeitern verwendet wird. Materialien, die sich mit Stickstoff gut schneiden lassen, können auch mit Argon geschnitten werden, wodurch ähnlich hochwertige Kanten erzielt werden können. Der Hauptgrund für die Verwendung des teureren Argons liegt darin, dass beim Schneiden in reinem Stickstoff immer noch ein Teil des Metalls chemisch aktiv bleibt.

Welches Hilfsgas wird zum Laserschneiden von Metall benötigt?

Wenn Sie ein Laserschneidprojekt starten, müssen Sie das richtige Hilfsgas für das Material und die Dicke des Blechs auswählen. Verschiedene Hilfsgase haben ihre eigenen Funktionen und Vorteile. Nur durch die richtige Nutzung der Vorteile verschiedener Gase können wir eine höhere Schnittqualität und eine schnellere Schnittgeschwindigkeit erzielen.

Anwendung von Druckluft beim Laserschneiden

Druckluft wird hauptsächlich in Bearbeitungsszenarien eingesetzt, bei denen das Schneiden von Endflächen von Blechen keine großen Anforderungen stellt. Es nutzt Laserenergie zum Schmelzen von Metallwerkstücken und nutzt hohen Luftdruck, um das geschmolzene Material wegzublasen. Wenn Druckluft zum Schneiden des Werkstücks verwendet wird, verfärbt sich die Schnittfläche des Werkstücks gelb. Druckluft eignet sich hauptsächlich zum Schneiden von Kohlenstoffstahl, Aluminium, Aluminiumlegierungen, Messing, galvanisierten Stahlplatten und anderen Metallmaterialien. Es wird häufig in einigen Produktindustrien wie Blechchassis, Schränken und Schränken verwendet. Wenn Sie Druckluft zur Unterstützung des Schneidens verwenden, müssen Sie auf die Wartung des Luftkompressors achten. Wenn die Luft nicht sauber ist, führt dies zu bestimmten Schäden am Laserschneidkopf, der Linse und dem Faserlasergenerator und hat auch große Auswirkungen auf die Schnittqualität des Werkstücks.

Der Vorteil von Druckluft besteht darin, dass sie sehr kostengünstig ist und direkt von einem Luftkompressor bereitgestellt werden kann, sodass sie im Vergleich zu anderen Gasen sehr praktisch ist. Allerdings weist Druckluft auch bei der Metallzerspanung offensichtliche Nachteile auf. Die Schnittfläche erzeugt Grate und erfordert möglicherweise eine Nachbearbeitung. Da Druckluft etwa 20% Sauerstoff enthält, verfärbt sich das geschnittene Werkstück außerdem schwarz, was sich auf die Produktqualität auswirkt, und die Schneideffizienz ist weitaus geringer als beim Sauerstoffschneiden.

Anwendung von Sauerstoff beim Laserschneiden

Beim Schneiden mit Sauerstoff wird das Material durch den Laserstrahl auf eine bestimmte Temperatur erhitzt und verbrennt und verdampft anschließend. Sauerstoff ist das standardmäßige reaktive Hilfsgas, das zum Laserschneiden von Kohlenstoffstahl verwendet wird, und kann dickeren Stahl schneiden, da seine reaktive Natur die Schneidwärme erhöht. Beim Schneiden von Kohlenstoffstahl verbrennt der Sauerstoff den Kohlenstoff in der Schnittfuge des Kohlenstoffstahls, um zusätzliche Wärme zu erzeugen, sodass weniger leistungsstarke Lasergeneratoren dickere Materialien schneiden können.

Allerdings kann diese Reaktivität des Sauerstoffschneidens auch einige negative Auswirkungen haben. Wenn eine gute Kantenqualität erforderlich ist, sind in der Regel die Schnittgeschwindigkeit und der Luftdruck des Materials begrenzt. Beim sauerstoffunterstützten Schneiden nimmt die chemische Reaktion mit steigendem Gasdruck und steigender Strömungsgeschwindigkeit zu. Dies führt zu einer erhöhten Erwärmung des Werkstücks und damit zu einem verstärkten Aufschmelzen der Kanten. Dies ist nicht ideal für Anwendungen, die hochwertige Schneidkanten erfordern. Darüber hinaus bilden sich beim Sauerstoffschneiden von Metallen häufig auch Oxide an den Schnittkanten, wodurch die Oberfläche des Werkstücks schwarz wird und eine Reinigung des Werkstücks erforderlich werden kann.

Anwendung von Stickstoff beim Laserschneiden

Durch das Stickstoff-unterstützte Laserschneiden werden sehr hochwertige Kanten an unterschiedlichen Materialien mit sehr dünnen Wärmeeinflusszonen erzeugt. Stickstoff erzeugt die beste Kantenqualität zu einem wirtschaftlichen Preis mit hohen Schnittgeschwindigkeiten in den meisten Anwendungen aus Aluminium, Baustahl, verzinktem Stahl und UHSS-Automobilstahl. Wenn Stickstoff als Hilfsgas zum Schneiden verwendet wird, bildet Stickstoff eine Schutzatmosphäre um das geschmolzene Metall, um eine Oxidation des Materials zu verhindern, die Bildung von Oxidfilmen zu vermeiden und ein oxidationsfreies Schneiden zu erreichen. Aufgrund dieser Eigenschaft wird Stickstoff häufig für Teile verwendet, die vor der Verwendung eine Zeit lang gelagert werden müssen, da beim Schneiden mit Sauerstoff und Luft bei längerer Lagerung Rost an den Schnittkanten entstehen kann. Darüber hinaus weisen nichtoxidierende Schneidwerkstücke die Eigenschaften von Direktschweißen, starker Korrosionsbeständigkeit usw. auf und die Schnittendfläche ist weiß. Beim Stickstoffschneiden haben Änderungen im Gasfluss einen großen Einfluss auf das Schneiden. Bei der Sicherstellung des Schneidgasdrucks muss auf einen ausreichenden Gasdurchfluss geachtet werden.

Stickstoff weist auch Nachteile auf, wenn er als Hilfsgas beim Metallschneiden verwendet wird. Da Stickstoff nicht chemisch mit Metall reagiert, entsteht keine Reaktionswärme und die Schneidfähigkeit ist nicht so gut wie beim Schneiden mit Sauerstoff. Der Stickstoffverbrauch beim Stickstoffschneiden ist um ein Vielfaches höher als beim Sauerstoffschneiden und die Schneidkosten sind höher als beim Sauerstoffschneiden. Was den Verbrauch betrifft, erfordert das Sauerstoffschneiden einen Druck von 2 Bar und einen Verbrauch von ca. 10 m³/h. Das Stickstoffschneiden erfordert einen Druck von 22/30 Bar und einen Verbrauch von ca. 40 bis 60/120 m³/h. Darüber hinaus ist die Geschwindigkeit des Stickstofflaserschneidens etwa 30% langsamer als die des Sauerstofflaserschneidens.

Anwendung von Argongas beim Laserschneiden

Argon ist ein Inertgas, das für Metalle verwendet wird, die beim Schneiden in Stickstoff chemische Reaktionen eingehen. Es kann Oxidation und Nitrierung beim Laserschneiden verhindern. Argongas wird häufig zur Verarbeitung von Titan und Titanlegierungen verwendet. Bei den Temperaturen, auf die Laserschneider Metall erhitzen, reagiert Titan selbst in einer reinen Stickstoffatmosphäre chemisch, was der Hauptgrund für die Wahl von Argon gegenüber Stickstoff ist. Allerdings ist Argon sehr teuer und nicht für den Dauereinsatz geeignet.

Zusammenfassen

Durch die obige Einführung können wir die Funktionen und Vorteile jedes Hilfsgases sowie deren Einschränkungen verstehen. Druckluft kann bei Anwendungen eingesetzt werden, bei denen keine strengen Anforderungen an die Farbe der Schnittfläche gestellt werden. Es ist leicht zu bekommen und kostengünstiger. Sauerstoff kann für dicke Metalle verwendet werden, die keine großen Schnittquerschnitte erfordern, wodurch die Schnittgeschwindigkeit erhöht wird. Stickstoff kann in Anwendungsszenarien eingesetzt werden, die eine hohe Schnittflächenqualität erfordern. Das Werkstück weist eine hohe Präzision auf und kann im nächsten Schritt direkt bearbeitet werden. Argongas wird hauptsächlich für Titan und Titanlegierungen verwendet.

Die Auswahl des geeigneten Hilfsgases entsprechend den Eigenschaften des zu bearbeitenden Metalls kann Anwendern dabei helfen, mehr Betriebskosten zu sparen und gleichzeitig die Schnittqualität sicherzustellen. Wenn Sie mehr über das Laserschneiden erfahren möchten, achten Sie bitte auf AccTek-Laser.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen