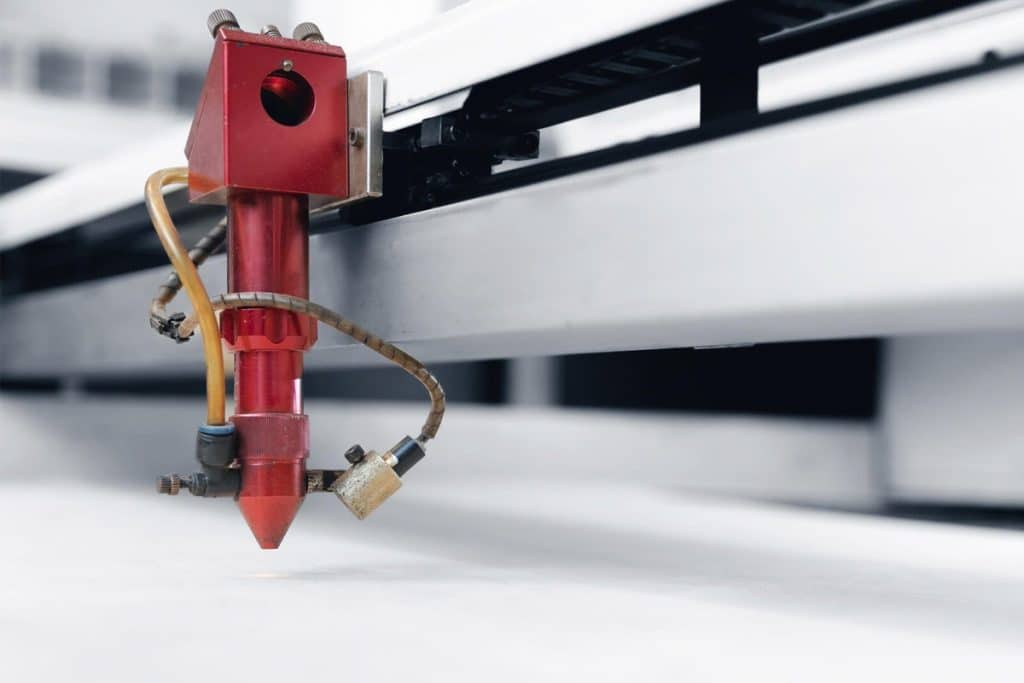

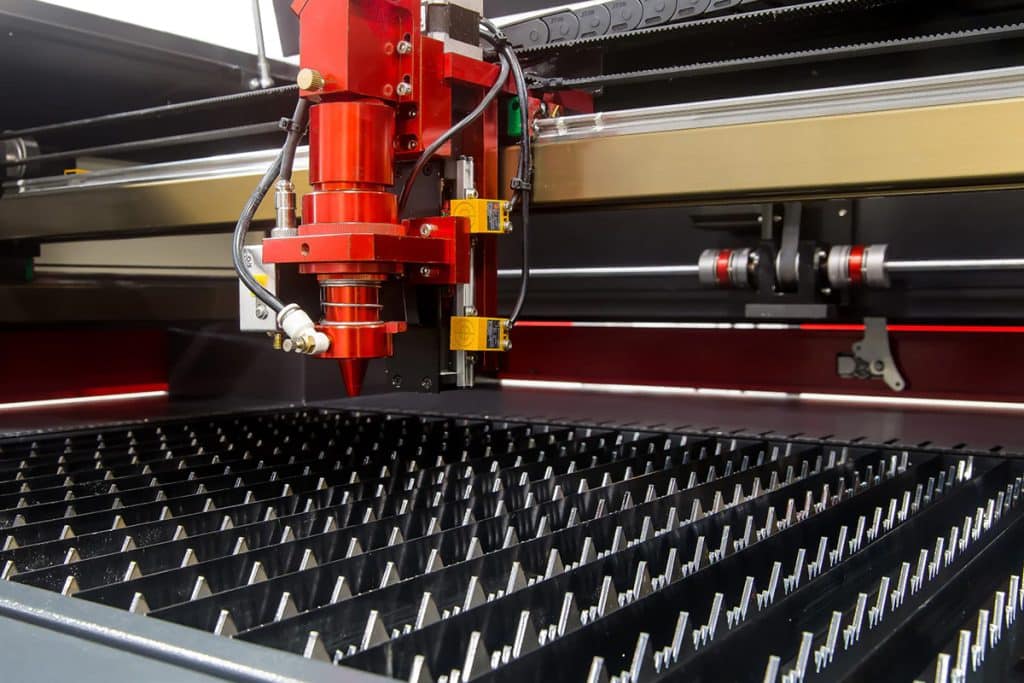

Faserlaser-Schneidemaschine

Produktpalette

-

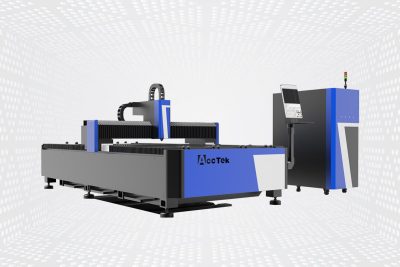

AKJ-F1 Laserschneidmaschine

Bewertet mit 5.00 von 5$11,800.00 – $30,800.00 Ausführung wählen Dieses Produkt weist mehrere Varianten auf. Die Optionen können auf der Produktseite gewählt werden -

AKJ-F2 Laserschneidmaschine

Bewertet mit 5.00 von 5$16,600.00 – $61,800.00 Ausführung wählen Dieses Produkt weist mehrere Varianten auf. Die Optionen können auf der Produktseite gewählt werden -

AKJ-F3 Laserschneidmaschine

Bewertet mit 5.00 von 5$17,600.00 – $154,000.00 Ausführung wählen Dieses Produkt weist mehrere Varianten auf. Die Optionen können auf der Produktseite gewählt werden -

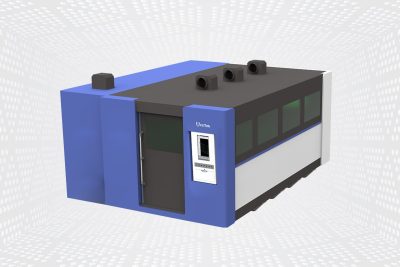

AKJ-FB Laserschneidmaschine

Bewertet mit 4.75 von 5$20,600.00 – $157,000.00 Ausführung wählen Dieses Produkt weist mehrere Varianten auf. Die Optionen können auf der Produktseite gewählt werden -

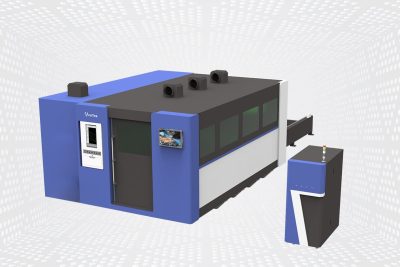

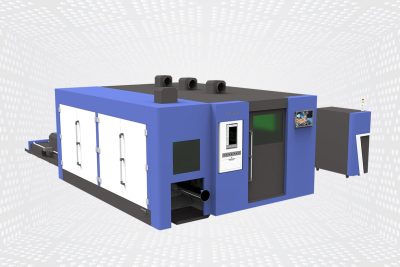

AKJ-FC Laserschneidmaschine

Bewertet mit 4.75 von 5$20,600.00 – $157,000.00 Ausführung wählen Dieses Produkt weist mehrere Varianten auf. Die Optionen können auf der Produktseite gewählt werden -

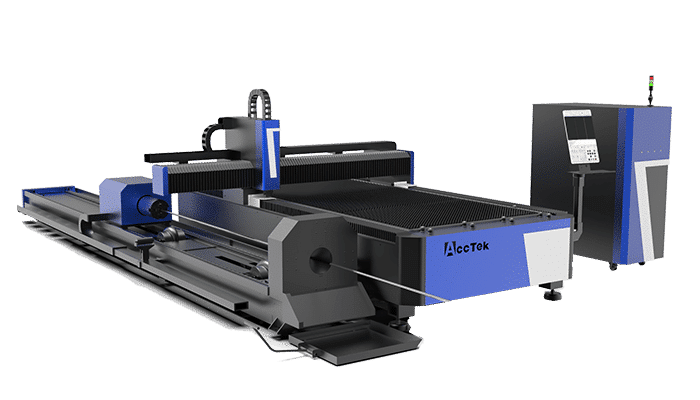

AKJ-FBC Laserschneidmaschine

Bewertet mit 4.75 von 5$24,600.00 – $162,000.00 Ausführung wählen Dieses Produkt weist mehrere Varianten auf. Die Optionen können auf der Produktseite gewählt werden -

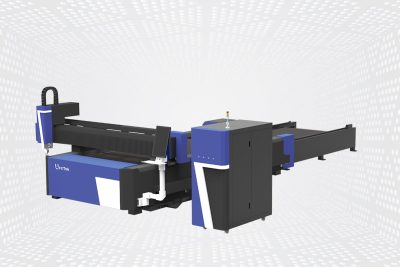

AKJ-FR Laserschneidmaschine

Bewertet mit 4.75 von 5$30,000.00 – $166,800.00 Ausführung wählen Dieses Produkt weist mehrere Varianten auf. Die Optionen können auf der Produktseite gewählt werden -

AKJ-FCR Laserschneidmaschine

Bewertet mit 4.75 von 5$34,000.00 – $171,000.00 Ausführung wählen Dieses Produkt weist mehrere Varianten auf. Die Optionen können auf der Produktseite gewählt werden -

AKJ-FBCR Laserschneidmaschine

Bewertet mit 4.75 von 5$39,000.00 – $176,000.00 Ausführung wählen Dieses Produkt weist mehrere Varianten auf. Die Optionen können auf der Produktseite gewählt werden -

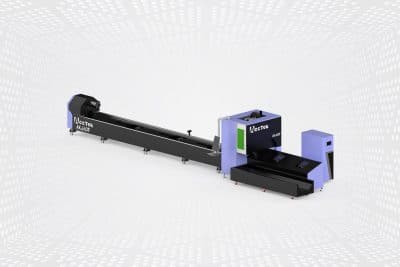

AKJ60F Laserschneidmaschine

Bewertet mit 4.75 von 5$24,700.00 – $74,800.00 Ausführung wählen Dieses Produkt weist mehrere Varianten auf. Die Optionen können auf der Produktseite gewählt werden -

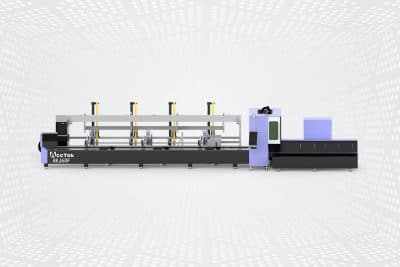

AKJ60FA Laserschneidmaschine

Bewertet mit 4.75 von 5$76,700.00 – $126,800.00 Ausführung wählen Dieses Produkt weist mehrere Varianten auf. Die Optionen können auf der Produktseite gewählt werden

Optionale Leistung der Faserlaserschneidmaschine

Schneidbare Materialien

Laser schneiden VS. Andere Methoden

Laserschneiden vs. mechanisches Schneiden

Laserschneiden ermöglicht schnellere, präzisere Schnitte mit weniger Materialabfall und ohne Werkzeugverschleiß. Im Gegensatz zum mechanischen Schneiden, das raue Kanten hinterlassen kann und häufige Wartung erfordert, sorgt das Laserschneiden für sauberere Kanten mit minimaler Verzerrung. Es ist besonders effektiv bei komplizierten Designs und engen Toleranzen.

Laserschneiden vs. Wasserstrahlschneiden

Wasserstrahlschneiden ist ideal für dicke oder wärmeempfindliche Materialien, ist aber im Allgemeinen langsamer als Laserschneiden. Laserschneiden bietet höhere Schnittgeschwindigkeiten und eine bessere Kantenqualität, insbesondere bei dünnen Materialien, und erfordert keine kostspielige Wartung der beim Wasserstrahlschneiden verwendeten Schleifmaterialien.

Laserschneiden vs. Plasmaschneiden

Plasmaschneiden ist bei dicken Metallen schneller, erzeugt aber im Vergleich zum Laserschneiden rauere Kanten und mehr Wärmeverzerrung. Laserschneiden hingegen bietet höhere Präzision, sauberere Schnitte und bessere Kontrolle bei komplizierten Designs, wodurch der Bedarf an Nachbearbeitung reduziert wird.

Warum AccTek Laser wählen?

Neuste Technologie

AccTek Lasermaschinen nutzen die neueste Faserlasertechnologie und gewährleisten so hohe Präzision und schnelle Schnittgeschwindigkeiten. Unsere Systeme bieten unübertroffene Genauigkeit und Effizienz und gewährleisten Schnitte in bester Qualität bei verschiedenen Materialien mit minimaler Verzerrung.

Kundenspezifische Lösungen

Wir wissen, dass jedes Unternehmen einzigartige Anforderungen hat. Deshalb bieten wir anpassbare Optionen, darunter Leistungsbereiche, Arbeitsbereichsgrößen und Schnittgeschwindigkeiten, sodass Sie unsere Maschinen an Ihre spezifischen Produktionsanforderungen und Materialarten anpassen können.

Außergewöhnliche Energieeffizienz

Unsere Faserlasermaschinen sind auf maximale Energieeffizienz ausgelegt. Mit geringerem Stromverbrauch und optimierter Leistung tragen AccTek Lasermaschinen zur Senkung der Betriebskosten bei und sind somit eine kostengünstige Lösung für die Fertigung im kleinen und großen Maßstab.

Haltbarkeit und Zuverlässigkeit

AccTek-Laserschneidmaschinen sind mit hochwertigen Komponenten und präziser Fertigung auf Langlebigkeit ausgelegt. Unsere Maschinen sind auf gleichbleibende, zuverlässige Leistung ausgelegt, reduzieren den Wartungsbedarf und verlängern die Lebensdauer Ihrer Geräte.

Kundendienst

Wir legen Wert auf langfristige Beziehungen zu unseren Kunden. AccTek Laser bietet außergewöhnlichen Kundendienst, einschließlich Installation, Schulung und fortlaufender technischer Unterstützung. Unser Team ist immer bereit, Ihnen bei der Optimierung der Maschinenleistung zu helfen und Probleme schnell zu lösen.

Wettbewerbsfähige Preise und Wert

Bei AccTek Laser bieten wir leistungsstarke Faserlaserschneidmaschinen zu wettbewerbsfähigen Preisen an, damit Sie den besten Gegenwert für Ihre Investition erhalten. Unsere Maschinen liefern hervorragende Qualität zu einem erschwinglichen Preis, was uns zu einem vertrauenswürdigen Partner für Ihre Fertigungsanforderungen macht.

Häufig gestellte Fragen

Was sind Faserlaserschneidmaschinen?

Was ist das Funktionsprinzip von Faserlaserschneidmaschinen?

- Erzeugung eines Laserstrahls: Der Prozess beginnt mit der Erzeugung eines Hochleistungslaserstrahls im Faserlaserresonator. Dieser Resonator enthält eine mit Seltenerdelementen wie Erbium, Ytterbium oder Neodym dotierte Glasfaser. Bei Anregung durch eine externe Energiequelle (häufig Diodenlaser) emittieren diese Elemente Photonen und erzeugen so den Laserstrahl.

- Strahlführungssystem: Der Laserstrahl wird dann durch eine Reihe von Spiegeln und Linsen im Strahlführungssystem der Maschine geleitet. Dieses System richtet und fokussiert den Laserstrahl auf die Oberfläche des zu schneidenden Materials.

- Materialwechselwirkung: Wenn der fokussierte Laserstrahl auf das Material trifft, gibt er eine hohe Energiekonzentration an einen kleinen Bereich ab, was zu lokaler Erwärmung führt. Je nach Material und Laserparametern kann diese Wärme das Material entweder schmelzen oder verdampfen.

- Schneidvorgang: Wenn das Material die Laserenergie absorbiert, erfährt es physikalische Veränderungen. Beispielsweise können Metalle schmelzen oder verdampfen, während nichtmetallische Materialien einfach verbrennen oder verdampfen können. Das Bewegungssystem der Maschine (bestehend aus Motoren, Antriebssystemen und CNC-Steuerungen) führt den Laserstrahl präzise entlang des gewünschten Schneidpfads, sodass komplizierte Formen und Konturen mit hoher Genauigkeit geschnitten werden können.

- Hilfsgas: In vielen Fällen wird beim Schneidvorgang ein Hilfsgas wie Sauerstoff, Stickstoff oder Luft verwendet. Dieses Gas hilft, geschmolzenes Material aus dem Schnittspalt (der Schnittbahn) zu entfernen und verhindert die Bildung von Schlacke, was zu saubereren Schnitten führt.

- Kühlung und Absaugung: Der Prozess erzeugt Wärme, daher werden Kühlsysteme eingesetzt, um eine Überhitzung kritischer Komponenten wie der Laserquelle und der Optik zu verhindern. Darüber hinaus entfernen Absaugsysteme beim Schneiden entstehende Dämpfe und Partikel, um eine sichere Arbeitsumgebung aufrechtzuerhalten.

- Steuerung und Überwachung: Während des gesamten Schneidvorgangs überwacht das Steuerungssystem der Maschine kontinuierlich verschiedene Parameter wie Laserleistung, Schneidgeschwindigkeit und Gasdruck, um optimale Leistung und Qualität sicherzustellen.

Wie viel kosten Faserlaserschneidmaschinen?

Wie dick kann die Faserlaser-Schneidemaschine schneiden?

- Kohlenstoffstahl: Faserlaserschneidmaschinen können Kohlenstoffstahl in der Regel bis zu mehreren Zoll Dicke schneiden, abhängig von der Leistung der Maschine. Maschinen mit höherer Leistung können beispielsweise dickere Kohlenstoffstahlabschnitte effizienter schneiden.

- Edelstahl: Ähnlich wie Kohlenstoffstahl können Faserlaserschneidmaschinen Edelstahl mit einer Dicke von bis zu mehreren Zentimetern schneiden, wiederum abhängig von der Laserleistung und den spezifischen Materialeigenschaften.

- Aluminium: Aluminium wird auch häufig mit Faserlasermaschinen geschnitten. Die Dicke von Aluminium ist im Allgemeinen ähnlich wie bei Kohlenstoffstahl und Edelstahl, wobei Maschinen in der Lage sind, mehrere Zoll dicke Aluminiumprofile zu schneiden.

- Andere Metalle: Faserlaser können auch andere Metalle wie Kupfer, Messing, Titan und verschiedene Legierungen schneiden. Die Schnittdicke dieser Metalle kann je nach ihren Eigenschaften variieren, aber Faserlasermaschinen können normalerweise auch bei diesen Materialien ein breites Dickenspektrum bewältigen.

Was sind die Nachteile des Faserlaserschneidens?

- Hohe Anschaffungskosten: Die Anschaffung und Installation von Laserschneidmaschinen kann teuer sein, insbesondere bei Hochleistungsfaserlasern. Darüber hinaus können die Kosten für Wartung, Ersatzteile und Verbrauchsmaterialien die Gesamtinvestition erhöhen.

- Materialbeschränkungen: Obwohl das Laserschneiden beim Schneiden von Metallen und einigen nichtmetallischen Materialien sehr effektiv ist, ist es möglicherweise nicht für alle Materialien geeignet. Bestimmte Materialien, wie reflektierende Metalle wie Kupfer und Aluminium, können aufgrund ihrer hohen Reflektivität mit herkömmlichen Lasersystemen schwierig zu schneiden sein.

- Wärmeeinflusszone (WEZ): Beim Laserschneiden wird Wärme erzeugt, die zu einer Wärmeeinflusszone (WEZ) entlang der Schnittkanten führen kann. Bei einigen Anwendungen kann diese Wärmeeinflusszone die Materialeigenschaften wie Härte oder Mikrostruktur beeinträchtigen, insbesondere bei wärmeempfindlichen Materialien.

- Dickenbeschränkungen: Faserlaser können zwar relativ dicke Materialien schneiden, es gibt jedoch praktische Beschränkungen hinsichtlich der Dicke des Materials, das effizient geschnitten werden kann. Dickere Materialien erfordern möglicherweise mehrere Durchgänge oder langsamere Schnittgeschwindigkeiten, was die Produktivität verringern und die Verarbeitungszeit verlängern kann.

- Betriebskosten: Laserschneidmaschinen verbrauchen Strom, Hilfsgase (wie Sauerstoff, Stickstoff oder Luft) und erfordern regelmäßige Wartung, um optimale Leistung zu gewährleisten. Diese Betriebskosten können sich im Laufe der Zeit summieren, insbesondere in Produktionsumgebungen mit hohem Volumen.

- Sicherheitsbedenken: Beim Laserschneiden werden Hochleistungslaser verwendet, die bei unsachgemäßer Bedienung Sicherheitsrisiken bergen können. Richtige Sicherheitsmaßnahmen, einschließlich Schulung, Schutzausrüstung und Maschinenschutz, können das Unfall- oder Verletzungsrisiko minimieren.

- Umweltauswirkungen: Beim Laserschneiden können je nach zu schneidendem Material Dämpfe, Partikel und potenziell gefährliche Emissionen entstehen. Um die Umweltauswirkungen zu verringern und eine sichere Arbeitsumgebung zu gewährleisten, sind geeignete Belüftungs- und Filtersysteme erforderlich.

Benötigen Sie beim Einsatz von Faserlaserschneidmaschinen eine Belüftung?

- Rauchabsaugung: Beim Laserschneiden können Dämpfe und Rauch entstehen, da das Material durch den Laserstrahl erhitzt und verdampft wird. Diese Dämpfe können je nach zu schneidendem Material gefährliche Stoffe wie Metalloxide oder flüchtige organische Verbindungen (VOCs) enthalten. Belüftungssysteme helfen dabei, diese Dämpfe aufzufangen und abzuleiten, sodass sie sich nicht im Arbeitsbereich ansammeln und möglicherweise Gesundheitsrisiken für die Bediener darstellen.

- Partikelentfernung: Beim Laserschneiden können auch Feinpartikel oder Staub entstehen, insbesondere beim Schneiden von Materialien wie Metallen oder Verbundwerkstoffen. Diese Partikel können eine Gefahr für die Atemwege darstellen und sich bei unzureichender Belüftung auf Oberflächen, Maschinen und Geräten ansammeln. Belüftungssysteme mit entsprechender Filterung können dazu beitragen, diese Partikel aus der Luft zu entfernen und so eine sauberere und sicherere Arbeitsumgebung zu schaffen.

- Temperaturregulierung: Zusätzlich zur Entfernung von Dämpfen und Partikeln können Belüftungssysteme dazu beitragen, Temperatur und Luftfeuchtigkeit im Schneidbereich zu regulieren. Eine effektive Belüftung kann Überhitzung verhindern und angenehme Arbeitsbedingungen für die Bediener gewährleisten, was insbesondere in geschlossenen oder beengten Räumen wichtig ist.

- Geräteschutz: Eine gute Belüftung kann auch dazu beitragen, empfindliche Komponenten der Laserschneidmaschine wie Optik, Elektronik und Kühlsysteme vor luftgetragenen Schadstoffen zu schützen. Durch die Reduzierung der Ansammlung von Staub und Schmutz in der Maschine können Belüftungssysteme dazu beitragen, eine optimale Leistung aufrechtzuerhalten und die Lebensdauer kritischer Komponenten zu verlängern.

Wie lang ist die Lebensdauer von Faserlasergeneratoren?

- Qualität der Komponenten: Die Qualität des Lasergenerators und seiner Komponenten beeinflusst maßgeblich seine Lebensdauer. Hochwertigere Komponenten wie Laserdioden, Glasfasern und Resonatormodule haben tendenziell eine längere Lebensdauer und höhere Zuverlässigkeit.

- Betriebsbedingungen: Die Betriebsbedingungen, unter denen der Faserlasergenerator verwendet wird, können seine Lebensdauer beeinflussen. Faktoren wie Temperatur, Feuchtigkeit, Vibration und Staubbelastung können die Leistung und Lebensdauer des Generators beeinträchtigen. Eine ordnungsgemäße Wartung, einschließlich regelmäßiger Reinigung und Inspektion, kann dazu beitragen, seine Lebensdauer zu verlängern.

- Wartungspraktiken: Regelmäßige Wartung und Instandhaltung tragen dazu bei, optimale Leistung und Langlebigkeit Ihres Faserlasergenerators sicherzustellen. Dazu gehört das Reinigen optischer Komponenten, die Überprüfung auf Ausrichtungsprobleme, das Ersetzen abgenutzter Teile und die Überwachung wichtiger Parameter wie Laserleistung und Strahlqualität.

- Arbeitszyklus: Der Arbeitszyklus oder das Verhältnis der Betriebszeit des Lasers zu seiner Abkühlzeit kann die Lebensdauer des Generators beeinflussen. Der Betrieb des Lasers innerhalb der angegebenen Arbeitszyklusgrenzen hilft, Überhitzung und vorzeitigen Verschleiß der Komponenten zu vermeiden.

- Nutzungsmuster: Die Nutzungshäufigkeit und -intensität spielen ebenfalls eine Rolle bei der Bestimmung der Lebensdauer von Faserlasergeneratoren. Dauerbetrieb bei hoher Leistung kann zu einer schnelleren Verschlechterung der Komponenten führen als intermittierender oder geringerer Stromverbrauch.

Welches Gas verwenden Faserlaserschneidmaschinen?

- Sauerstoff (O2): Sauerstoff wird häufig beim Schneiden von Eisenmetallen wie Weichstahl und Edelstahl verwendet. Wenn der Laserstrahl in Gegenwart von Sauerstoff mit der Metalloberfläche in Kontakt kommt, oxidiert er das Material, was zu einer exothermen Reaktion führt, die den Schneidvorgang erleichtert. Sauerstoff hilft auch dabei, geschmolzenes Metall wegzublasen und den Verbrennungsprozess zu unterstützen, wodurch die Schneidleistung und die Kantenqualität verbessert werden.

- Stickstoff (N2): Stickstoff wird häufig als Hilfsgas beim Schneiden von Nichteisenmetallen wie Aluminium, Kupfer, Messing und Titan verwendet. Im Gegensatz zu Sauerstoff reagiert Stickstoff nicht chemisch mit diesen Metallen. Stattdessen dient er in erster Linie als Kühlmittel und hilft, Oxidation und Verfärbung der Schnittkanten zu verhindern. Stickstoff wird auch zum Schneiden von Materialien verwendet, bei denen eine saubere, oxidfreie Oberfläche erwünscht ist, wie beispielsweise bei der Herstellung von Elektronik oder medizinischen Geräten.

- Luft: Druckluft kann auch als Hilfsgas beim Laserschneiden verwendet werden. Sie kann auch beim Schneiden von Nichteisenmetallen als kostengünstige Alternative zu Stickstoff verwendet werden, bietet jedoch möglicherweise nicht die gleiche Kantenqualität oder den gleichen Schutz vor Oxidation.

Verwandte Ressourcen

Kann eine CO2-Laserschneidmaschine Schneid- und Gravuraufgaben gleichzeitig ausführen?

Können CO2-Laserschneidmaschinen den „Mehrzweckeinsatz“ präziser Schnitte und feiner Gravuren erreichen? Dieser Artikel kombiniert das Prinzip mit den funktionalen Eigenschaften der CO2-Laserschneidmaschinen von AccTek, um

Verlieren Faserlasergeneratoren mit der Zeit an Leistung?

Dieser Artikel befasst sich mit den Gründen, warum die Leistung von Faserlasergeneratoren mit der Zeit abnimmt, und schlägt wirksame Strategien vor, um Leistungsverluste durch hochwertige Geräte, regelmäßige Wartung und eine optimierte

Wie erreicht eine CO2-Laserschneidmaschine hochpräzise Schnitte?

Dieser Artikel stellt hauptsächlich die Prinzipien und Schlüsseltechnologien hinter den hochpräzisen Schneidfähigkeiten von CO2-Laserschneidmaschinen vor und analysiert ihre wichtigsten Strukturkomponenten und Vorteile.