Quels facteurs affectent la soudabilité du soudage laser ?

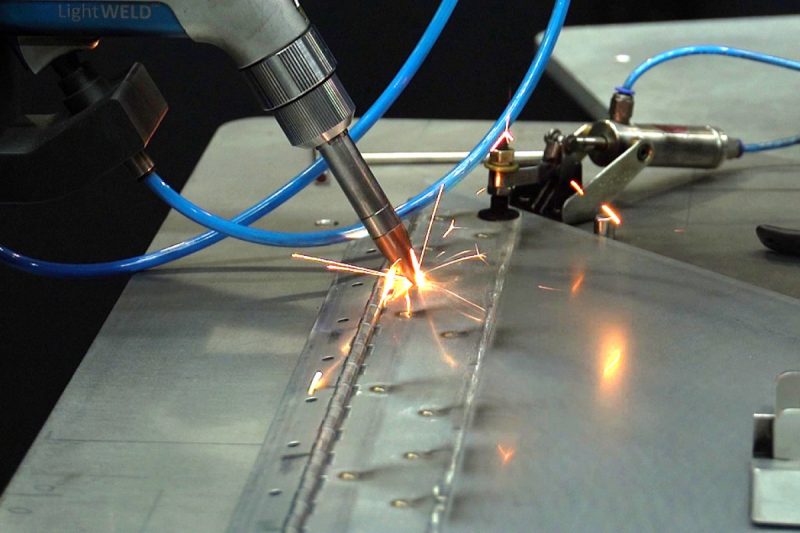

Le soudage au laser a révolutionné la fabrication moderne, offrant une haute précision, une déformation thermique minimale et la possibilité d'assembler des matériaux qui sont autrement difficiles à souder avec des méthodes traditionnelles. Des industries telles que l'aérospatiale, l'automobile, les appareils médicaux et l'électronique dépendent fortement du soudage au laser pour sa rapidité et sa capacité à produire des joints solides et de haute qualité avec un traitement post-soudage minimal. Malgré les nombreux avantages du soudage au laser, obtenir une soudabilité optimale n'est pas toujours simple. Le succès d'une soudure au laser est déterminé par une variété de facteurs (propriétés du matériau, paramètres du laser, configuration de l'équipement, conditions environnementales et traitements post-soudage), qui doivent tous être soigneusement contrôlés pour garantir la production d'une soudure solide, durable et sans défaut.

Dans cet article, nous allons explorer en profondeur les différents facteurs qui influencent la soudabilité des matériaux lors du soudage au laser. Ces facteurs comprennent la composition du matériau de base, la géométrie du joint, la puissance du laser, la vitesse et la qualité du faisceau, ainsi que les facteurs environnementaux externes tels que la température et les contaminants. Nous examinerons également les défis courants rencontrés lors du soudage au laser et comment les atténuer pour obtenir la meilleure qualité de soudure possible. À la fin de cet article, les lecteurs auront une compréhension complète des multiples variables impliquées dans le soudage au laser et de la manière d'optimiser ces facteurs pour obtenir des résultats de soudage supérieurs.

Table des matières

Introduction au soudage laser

Définition et aperçu

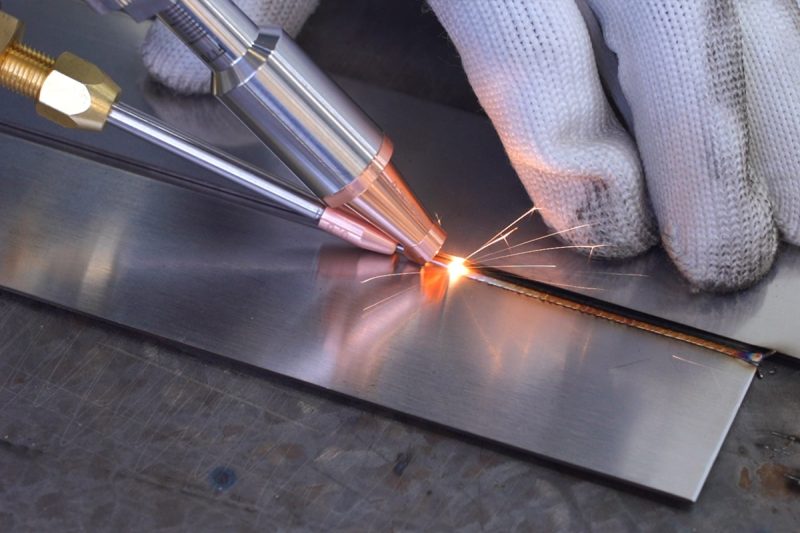

Le soudage au laser est une technique de soudage de précision qui utilise un faisceau laser hautement concentré pour faire fondre et fusionner des matériaux, généralement des métaux ou des thermoplastiques. Le faisceau laser, généré par une source laser, dirige l'énergie focalisée sur le matériau, créant une zone de chaleur localisée qui fait fondre le matériau de base à l'interface du joint. Lorsque le matériau fondu se solidifie, il forme une soudure. Ce processus peut être réalisé à l'aide de lasers à onde continue (CW), qui fournissent une chaleur constante, ou de lasers pulsés, qui fournissent de l'énergie par courtes rafales, souvent pour éviter la surchauffe et assurer une pénétration contrôlée.

Le soudage au laser est extrêmement polyvalent et peut être utilisé pour une large gamme de types et d'épaisseurs de matériaux. Il offre de nombreux avantages, notamment des vitesses de soudage élevées, des zones affectées par la chaleur (ZAT) étroites, une déformation minimale du matériau et la possibilité d'automatiser le processus, ce qui conduit à une efficacité de production accrue. La précision du faisceau laser permet de souder dans des espaces restreints et sur des composants délicats, ce qui rend le soudage au laser idéal pour les applications de haute précision, notamment dans les industries aérospatiale et électronique.

Importance de la soudabilité dans le soudage laser

La soudabilité dans le soudage au laser fait référence à la capacité d'un matériau à former un joint solide et sans défaut lorsqu'il est soumis au processus de soudage au laser. L'obtention de la soudabilité dépend de plusieurs facteurs interdépendants, tels que la composition chimique du matériau, ses propriétés thermiques, la conception du joint et la façon dont il réagit à l'apport de chaleur localisé du faisceau laser. Si ces facteurs ne sont pas optimisés, le joint soudé peut être sujet à des défauts tels que la porosité, la fissuration, la déformation ou une liaison faible.

La notion de soudabilité est particulièrement cruciale dans le soudage laser, car la concentration élevée en énergie du faisceau laser peut avoir un impact significatif sur la microstructure et les propriétés mécaniques du matériau. Par exemple, des cycles de chauffage et de refroidissement rapides peuvent entraîner des problèmes tels que des contraintes résiduelles, des fissures ou des transformations de phase indésirables dans certains matériaux. Pour surmonter ces défis, les fabricants doivent sélectionner et contrôler soigneusement les différents paramètres impliqués dans le soudage laser.

Comparaison avec les méthodes de soudage traditionnelles

Bien que le soudage au laser soit connu pour sa précision et son efficacité, il diffère considérablement des méthodes de soudage traditionnelles telles que le soudage MIG (Metal Inert Gas) ou le soudage TIG (Tungsten Inert Gas) sur plusieurs points importants. Les méthodes de soudage traditionnelles utilisent des arcs électriques pour générer de la chaleur, ce qui chauffe une plus grande surface du matériau et produit généralement des zones affectées par la chaleur plus larges. Ces méthodes ont également tendance à impliquer des vitesses de soudage plus lentes et une plus grande distorsion du matériau. D'autre part, le soudage au laser se caractérise par un faisceau d'énergie hautement concentré, ce qui permet des vitesses de soudage plus rapides, des zones affectées par la chaleur plus étroites et une distorsion minimale.

Cependant, le soudage au laser est plus sensible aux changements de propriétés des matériaux, de conception des joints et de paramètres laser que les méthodes traditionnelles. Par exemple, les méthodes traditionnelles peuvent être plus indulgentes lors du soudage de matériaux plus épais ou de joints à géométrie irrégulière, tandis que le soudage au laser nécessite un contrôle plus précis des paramètres tels que la puissance du laser, la focalisation du faisceau et la vitesse de soudage. En tant que tel, le soudage au laser peut ne pas être la solution idéale pour toutes les applications, en particulier lorsqu'il s'agit de matériaux ou de géométries qui posent problème pour le processus.

Propriétés matérielles

Le matériau à souder joue un rôle important dans la réussite d'une opération de soudage laser. Les principales propriétés du matériau qui influencent la soudabilité comprennent la composition du matériau de base, l'épaisseur et la géométrie, le point de fusion, la conductivité thermique et la présence d'éléments d'alliage ou d'additifs.

Composition du matériau de base

La composition chimique du matériau de base est l'un des facteurs les plus importants qui affectent la soudabilité. Différents matériaux ont des points de fusion, des conductivités thermiques et des comportements de solidification différents, qui influencent tous le processus de soudage au laser. Par exemple, les aciers à haute teneur en carbone ont tendance à former des phases dures et cassantes lors du refroidissement, ce qui augmente le risque de fissuration dans la soudure. De même, les matériaux contenant des niveaux élevés de certains éléments d'alliage tels que le chrome, le nickel ou le molybdène peuvent être plus sensibles aux transformations de phase, ce qui peut entraîner des défauts de soudure ou une réduction des propriétés mécaniques.

Certains matériaux, tels que aluminium et cuivre, sont particulièrement difficiles à souder par soudage laser en raison de leur conductivité thermique élevée et de leur faible point de fusion. Ces matériaux nécessitent une puissance laser plus élevée pour atteindre une pénétration adéquate, mais le risque de brûlure est également beaucoup plus élevé. Les matériaux à coefficient de dilatation élevé, tels que les alliages de titane, peuvent subir une déformation thermique pendant le soudage, ce qui nécessite un contrôle précis des paramètres laser.

Il est essentiel de comprendre la composition du matériau à souder pour déterminer les paramètres laser optimaux. Les éléments d'alliage et les impuretés du matériau peuvent influencer la façon dont le matériau réagit à la chaleur et la formation de la soudure, ce qui nécessite d'ajuster des paramètres tels que la puissance du laser, la focalisation du faisceau et le gaz de protection.

Épaisseur et géométrie

L'épaisseur du matériau et la géométrie du joint ont une incidence directe sur l'énergie nécessaire au soudage et sur la répartition de la chaleur au sein du matériau. Pour les matériaux fins, une puissance laser plus faible est généralement suffisante, mais un contrôle minutieux est nécessaire pour éviter un apport de chaleur excessif qui pourrait provoquer une brûlure. Pour les matériaux plus épais, une puissance laser plus élevée et des vitesses de soudage plus lentes sont nécessaires pour assurer une pénétration complète et une soudure solide.

La géométrie du joint influence également la manière dont le laser interagit avec le matériau. Les joints bout à bout simples sont relativement faciles à souder car ils assurent une connexion directe entre les deux surfaces. Cependant, les joints plus complexes, tels que les joints en T, les joints en filet ou les joints à recouvrement, peuvent nécessiter une attention particulière. L'angle et l'alignement du joint influenceront la capacité du laser à pénétrer et à fusionner correctement les matériaux.

Les matériaux aux géométries complexes peuvent également poser des problèmes supplémentaires pour le soudage laser en raison des difficultés d'alignement du faisceau avec le joint et des variations d'épaisseur le long du joint. L'optimisation de la conception du joint et l'alignement correct du faisceau laser sont des étapes essentielles pour obtenir des soudures solides et de haute qualité.

Point de fusion et conductivité thermique

Le point de fusion d'un matériau détermine la quantité d'énergie nécessaire pour le faire fondre. Les matériaux à point de fusion élevé, comme le tungstène, le titane ou les aciers fortement alliés, nécessitent beaucoup plus d'énergie pour atteindre leur point de fusion et nécessitent une gestion prudente de la puissance du laser. En revanche, les matériaux à point de fusion bas, comme l'aluminium ou le zinc, peuvent fondre trop facilement sous l'effet d'un faisceau laser et peuvent nécessiter des vitesses de soudage rapides ou des techniques de laser pulsé pour éviter une fusion excessive.

La conductivité thermique, c'est-à-dire la capacité d'un matériau à conduire la chaleur, a également un impact sur la soudabilité. Les matériaux à conductivité thermique élevée, comme le cuivre, dissipent rapidement la chaleur, ce qui signifie que le faisceau laser doit fournir suffisamment d'énergie pour surmonter cette perte de chaleur et obtenir une pénétration adéquate. À l'inverse, les matériaux à faible conductivité thermique, comme le acier inoxydable, retiennent la chaleur plus efficacement, ce qui peut entraîner une zone affectée par la chaleur (ZAT) plus grande et une distorsion thermique potentielle si elle n'est pas gérée correctement.

Eléments d'alliage et additifs

La présence d'éléments d'alliage et d'additifs peut avoir un impact important sur la soudabilité d'un matériau. Les éléments d'alliage courants comme le manganèse, le silicium et le chrome peuvent améliorer les propriétés mécaniques d'un matériau, mais peuvent également poser des problèmes lors du soudage. Par exemple, le manganèse peut rendre la soudure plus sensible aux fissures, tandis qu'un excès de silicium peut entraîner la formation de phases fragiles dans la zone de soudure.

Des additifs tels que le flux peuvent être utilisés pour améliorer la liaison de surface, empêcher l'oxydation ou modifier le comportement du bain de soudure. Le choix du flux et des autres additifs doit être fait avec soin, car ils peuvent influencer la qualité finale et les propriétés mécaniques de la soudure.

Paramètres laser

Les paramètres laser, notamment la puissance, la focalisation, la vitesse, la qualité du faisceau et d'autres paramètres, sont fondamentaux pour la soudabilité des matériaux. Ces paramètres contrôlent la manière dont le faisceau laser interagit avec le matériau, l'énergie délivrée au bain de soudure et la vitesse de solidification.

Puissance laser

La puissance du laser influence directement la profondeur de pénétration, la vitesse de soudage et la quantité de chaleur générée pendant le processus. Une puissance laser plus élevée conduit à une pénétration plus profonde, mais elle augmente également le risque de brûlure ou de zones affectées par une chaleur excessive. Des réglages de puissance plus faibles peuvent ne pas fournir suffisamment d'énergie pour atteindre une pénétration complète dans des matériaux plus épais, ce qui entraîne des joints fragiles ou une fusion incomplète.

Le réglage optimal de la puissance laser dépend du matériau à souder, de son épaisseur et des caractéristiques de soudure souhaitées. En général, il faut trouver un équilibre entre une puissance suffisante pour faire fondre le matériau et éviter un excès de chaleur qui pourrait déformer la pièce.

Mise au point au laser

La focalisation du laser contrôle la taille et l'intensité du faisceau laser. Un faisceau bien focalisé produit un petit point à haute énergie sur le matériau, ce qui permet une pénétration plus profonde et des soudures plus étroites. Cependant, une focalisation trop serrée peut augmenter le risque de brûlure, en particulier avec des matériaux plus fins. En revanche, un faisceau défocalisé répartira l'énergie sur une zone plus large, réduisant ainsi le risque de brûlure, mais entraînant également une pénétration moins profonde et des soudures plus larges.

La focalisation optimale dépend du matériau, de l'épaisseur et de la géométrie du joint. Pour un contrôle précis, les systèmes laser disposent généralement d'une focalisation réglable, permettant aux opérateurs d'affiner le faisceau en fonction des exigences de soudage spécifiques.

Durée de pouls

Dans le soudage laser pulsé, le faisceau laser est délivré par de brèves impulsions intenses. La durée de ces impulsions (durée d'impulsion) peut avoir un impact significatif sur la profondeur de pénétration, la vitesse de refroidissement et la qualité globale de la soudure. Des impulsions plus courtes permettent un apport d'énergie plus contrôlé et peuvent aider à prévenir la surchauffe, tandis que des impulsions plus longues fournissent plus d'énergie pour une pénétration plus profonde.

La durée de l'impulsion doit être soigneusement ajustée en fonction du matériau et de l'épaisseur à souder. Des impulsions plus longues sont généralement utilisées pour les matériaux plus épais, tandis que des impulsions plus courtes sont utilisées pour les matériaux fins afin d'éviter toute déformation thermique.

Qualité du faisceau

La qualité du faisceau fait référence à la répartition de l'énergie au sein du faisceau laser et constitue un facteur essentiel pour déterminer l'efficacité avec laquelle le laser peut se concentrer sur le matériau. Un faisceau de haute qualité présente un profil énergétique uniforme, ce qui permet une distribution d'énergie constante et une soudure plus stable. Les faisceaux de mauvaise qualité, en revanche, peuvent entraîner une distribution d'énergie inégale, ce qui entraîne une mauvaise qualité de soudure et une formation de joint irrégulière.

Les systèmes de soudage laser avec une qualité de faisceau élevée produisent généralement des soudures plus propres et plus précises avec moins de défauts.

Vitesse de soudage

La vitesse de soudage affecte le temps pendant lequel le laser est appliqué au matériau. Des vitesses de soudage plus rapides entraînent généralement un apport de chaleur plus faible, ce qui conduit à des zones affectées par la chaleur plus petites et à une distorsion réduite. Cependant, si la vitesse est trop élevée, il se peut qu'il n'y ait pas assez de temps pour une pénétration adéquate, ce qui entraîne des joints fragiles. Des vitesses plus lentes peuvent augmenter l'apport de chaleur, ce qui conduit à des zones affectées par la chaleur plus grandes et potentiellement à plus de distorsion, mais elles peuvent être nécessaires pour souder des matériaux plus épais.

La vitesse de soudage optimale est déterminée par le type de matériau, l'épaisseur et les caractéristiques de soudure souhaitées.

Gaz de protection

Le gaz de protection est utilisé dans le soudage laser pour protéger le bain de soudure de la contamination par l'atmosphère environnante, qui pourrait entraîner une oxydation ou d'autres défauts. Le type de gaz de protection utilisé, comme l'argon, l'azote ou un mélange de gaz, peut affecter la qualité de la soudure, notamment sa solidité, son apparence et sa résistance à la corrosion. De plus, le gaz de protection peut influencer la dissipation de chaleur et la vitesse de refroidissement du bain de soudure, ce qui affecte à son tour la microstructure de la soudure.

Épaisseur du matériau et conception des joints

En soudage laser, l'épaisseur du matériau et la géométrie du joint ont un impact considérable sur le processus de soudage, l'énergie requise et, en fin de compte, sur la qualité de la soudure. Une compréhension approfondie de ces facteurs est essentielle pour obtenir des soudures optimales avec un minimum de défauts.

Épaisseur de matériau

L'épaisseur du matériau à souder a un impact direct sur le processus de soudage au laser. Les matériaux plus épais nécessitent une puissance laser plus élevée pour atteindre une pénétration complète et créer une liaison solide. Lors du soudage de matériaux plus épais, il est nécessaire de gérer soigneusement l'apport de chaleur pour éviter la surchauffe et la déformation. Un réglage de puissance plus élevé permet une pénétration plus profonde, mais peut également augmenter la taille de la zone affectée par la chaleur (ZAT), ce qui peut affecter les propriétés mécaniques du matériau de base.

Pour les matériaux fins, une puissance laser plus faible est généralement utilisée pour éviter les brûlures, car ces matériaux nécessitent moins d'énergie pour fondre. Le principal défi lors du soudage de matériaux fins avec un laser est d'équilibrer la puissance du laser pour éviter un apport de chaleur excessif, tout en obtenant une pénétration suffisante sans endommager le matériau. La vitesse de refroidissement rapide du soudage laser permet de minimiser la zone affectée par la chaleur pour les matériaux plus fins.

Géométrie des articulations

La géométrie du joint (joints bout à bout, joints en T, joints à recouvrement et joints d'angle) joue un rôle crucial dans la réussite d'une soudure au laser. Le soudage au laser fonctionne généralement mieux avec des joints bout à bout, car l'alignement direct des bords du matériau garantit un bain de soudure homogène. Cependant, les joints plus complexes tels que les joints à recouvrement ou les joints en T nécessitent un alignement minutieux du faisceau, car le laser doit assurer une pénétration sur tous les côtés du joint, y compris dans les espaces pouvant exister entre les matériaux.

Lorsque la géométrie du joint implique des formes complexes ou des variations d'épaisseur du matériau, des ajustements des paramètres de soudage sont nécessaires. Par exemple, les joints à recouvrement nécessitent un contrôle précis de la focalisation du laser et de l'angle du faisceau pour garantir que le matériau supérieur fusionne efficacement avec le matériau inférieur. Les soudures d'angle nécessitent également un contrôle minutieux de l'interaction du faisceau laser avec les surfaces du joint, car les angles et la proximité du matériau peuvent influencer la distribution de la chaleur.

Gestion de la chaleur et taux de refroidissement

Une gestion efficace de la chaleur est essentielle dans le soudage laser pour contrôler les propriétés des matériaux, minimiser les déformations et éviter les défauts de soudure. Les aspects clés de la gestion de la chaleur comprennent la zone affectée thermiquement (ZAT) et la vitesse de refroidissement.

Zone affectée par la chaleur (ZAT)

La zone affectée thermiquement (ZAT) est la région du matériau qui n'est pas fondue mais qui subit un changement de microstructure en raison des températures élevées pendant le soudage. La taille et l'étendue de la ZAT sont déterminées par la puissance du laser, la vitesse de soudage et le type de matériau. Dans le soudage laser, la ZAT a tendance à être plus petite que dans les méthodes de soudage traditionnelles en raison de la chaleur concentrée du faisceau laser. Cependant, même une petite ZAT peut avoir un impact sur les propriétés du matériau, en particulier pour les aciers à haute résistance ou les matériaux sensibles aux cycles thermiques.

Pour certains matériaux, tels que aciers à haute teneur en carbone ou des alliages de titane, une HAZ plus importante peut entraîner une réduction des propriétés mécaniques, comme un comportement fragile ou une fissuration par corrosion sous contrainte. Par conséquent, un contrôle minutieux des paramètres laser, en particulier de la puissance et de la vitesse, est essentiel pour minimiser la HAZ tout en obtenant une fusion adéquate à l'interface du joint.

Taux de refroidissement

La vitesse de refroidissement, ou la vitesse à laquelle le bain de fusion se solidifie, est un facteur essentiel pour déterminer la microstructure finale et les propriétés mécaniques de la soudure. Le soudage au laser entraîne généralement des vitesses de refroidissement très rapides en raison de la petite zone affectée par la chaleur et de la solidification rapide du bain de fusion. Des vitesses de refroidissement plus rapides peuvent entraîner une microstructure plus fine, ce qui peut améliorer la résistance de la soudure. Cependant, ce refroidissement rapide peut également introduire des contraintes résiduelles, pouvant entraîner des fissures ou des déformations dans certains matériaux, en particulier ceux à haute trempabilité, comme les aciers à haute teneur en carbone.

Un taux de refroidissement plus lent peut réduire le risque de fissuration, mais il peut entraîner la formation de grains plus gros, ce qui peut réduire la résistance globale de la soudure. La gestion du taux de refroidissement est essentielle pour équilibrer ces facteurs. Des techniques telles que le traitement thermique après soudage (par exemple, le recuit) peuvent être utilisées pour soulager les contraintes résiduelles et améliorer les propriétés finales du matériau.

Équipement et configuration du soudage laser

La qualité de la soudure au laser dépend fortement du type et de la configuration de l'équipement de soudage au laser. Les principaux composants de l'équipement comprennent la source laser, la lentille de focalisation, l'optique et la tête de soudage.

Type de source laser

Le type de laser utilisé dans le processus de soudage affecte plusieurs aspects de l'opération, notamment la qualité du faisceau, la puissance et la focalisation. Les types de laser courants pour le soudage comprennent les lasers CO2, les lasers à fibre et les lasers à disque :

- Lasers CO2 : Ce sont les lasers les plus utilisés dans le domaine du soudage industriel en raison de leur puissance élevée et de leur polyvalence. Les lasers CO2 sont idéaux pour souder des matériaux plus épais et offrent une qualité de faisceau stable.

- Lasers à fibre : ces lasers sont connus pour leur qualité de faisceau élevée et leur efficacité, ce qui les rend particulièrement efficaces pour le soudage de tôles fines. Les lasers à fibre offrent des vitesses de soudage plus rapides et peuvent atteindre une précision supérieure à celle des lasers CO2, en particulier sur les matériaux à faible conductivité thermique.

Le choix de la bonne source laser dépend du type de matériau, de son épaisseur et des exigences de l’application.

Lentille de focalisation et optique

Le faisceau laser doit être focalisé sur la pièce pour obtenir la taille de soudure et la pénétration souhaitées. La qualité et l'alignement de la lentille de focalisation et de l'optique jouent un rôle essentiel dans la précision du faisceau et la qualité de la soudure. Un système optique de haute qualité garantit que le faisceau laser reste stable et focalisé, ce qui est particulièrement important pour les applications de haute précision.

La distance focale de l'objectif, la taille de l'ouverture et le positionnement de l'objectif peuvent tous influencer la façon dont l'énergie est distribuée sur la surface du matériau. Une optique mal alignée peut entraîner une défocalisation, ce qui se traduit par une distribution d'énergie inégale et des soudures potentiellement faibles ou défectueuses.

Tête de soudage et optique de focalisation

La tête de soudage est chargée de diriger le faisceau laser sur le matériau. La configuration de la tête de soudage, notamment sa position, son inclinaison et son mouvement, affecte l'uniformité et la qualité de la soudure. La tête de soudage doit être alignée avec précision avec le matériau pour garantir que le faisceau laser reste focalisé sur le joint tout au long du processus de soudage.

Outre la tête de soudage, les optiques de focalisation, qui façonnent et dirigent le faisceau, doivent être correctement entretenues et étalonnées. Tout mauvais alignement ou dégradation de ces optiques peut entraîner une distribution irrégulière du faisceau et une mauvaise qualité de soudure.

Conditions environnementales

Les conditions environnementales dans lesquelles se déroule le soudage laser peuvent avoir un effet significatif sur la qualité et la régularité de la soudure. Les principaux facteurs environnementaux à prendre en compte sont la température ambiante et le flux d'air.

Température ambiante

Les températures extrêmes peuvent affecter la réponse du matériau au processus de soudage laser. Par exemple, les matériaux peuvent devenir cassants à basse température, ce qui peut augmenter le risque de fissuration pendant le soudage. À l'inverse, des températures ambiantes élevées peuvent entraîner une déformation excessive du matériau ou une dilatation thermique, ce qui peut affecter l'alignement des joints et la consistance de la soudure. Le maintien d'une température ambiante stable est essentiel pour garantir que le matériau réagit de manière prévisible au processus de soudage.

Flux d'air et contaminants

La présence de contaminants tels que la poussière, l'huile, l'humidité ou les fumées peut affecter le processus de soudage de plusieurs façons. Les contaminants présents dans l'air peuvent absorber une partie de l'énergie laser, réduisant ainsi l'efficacité du processus. De plus, les impuretés présentes à la surface du matériau peuvent entraîner une oxydation, une corrosion ou d'autres défauts qui compromettent la qualité de la soudure.

Le contrôle de l’environnement de soudage grâce à une ventilation adéquate, des surfaces propres et une chambre de soudage fermée peut aider à réduire le risque de contamination et à garantir des soudures plus uniformes.

Traitement post-soudage

Une fois le processus de soudage au laser terminé, des traitements post-soudage peuvent être nécessaires pour améliorer les propriétés mécaniques, soulager les contraintes résiduelles et garantir que la soudure répond aux spécifications requises.

Recuit

Le recuit est un procédé de traitement thermique au cours duquel le matériau soudé est chauffé à une température spécifique, puis refroidi lentement. Ce procédé permet de soulager les contraintes résiduelles qui peuvent avoir été introduites pendant les phases rapides de chauffage et de refroidissement du processus de soudage. Le recuit permet de restaurer la ductilité du matériau et de réduire le risque de fissuration.

Lors du soudage laser, les matériaux soumis à des vitesses de refroidissement rapides peuvent nécessiter un recuit pour éviter la fragilisation et améliorer la résistance de la soudure. La température et la durée exactes du recuit dépendent du type de matériau et des exigences spécifiques de la soudure.

Finition et nettoyage de surface

Après le soudage, la surface de la soudure peut présenter des traces d'oxydation, de tartre ou d'autres contaminants qui doivent être éliminés. Le nettoyage et la finition de la surface de la soudure sont essentiels pour garantir une apparence lisse et sans défaut et pour améliorer la résistance à la corrosion de la zone soudée.

Le nettoyage peut impliquer des techniques telles que le polissage mécanique, le décapage chimique ou le sablage abrasif. Une finition de surface appropriée est particulièrement importante dans les industries où l'esthétique des soudures et l'intégrité des matériaux sont primordiales, comme dans les appareils médicaux ou l'électronique grand public.

Les défis du soudage laser

Bien que le soudage au laser offre de nombreux avantages, il comporte également son lot de défis. Les problèmes courants incluent la porosité, les fissures, la déformation et une qualité de soudure irrégulière.

Porosité

La porosité se produit lorsque des poches de gaz se forment dans le bain de soudure, ce qui entraîne des vides dans la soudure. Cela est souvent dû à des gaz piégés tels que l'azote ou l'oxygène qui se retrouvent piégés pendant le processus de solidification. La porosité peut affaiblir la soudure et affecter ses performances. Un gaz de protection approprié, un contrôle minutieux des paramètres de soudage et la garantie de surfaces propres avant le soudage peuvent aider à minimiser la porosité.

Fissuration et distorsion

La fissuration est un problème majeur dans le soudage laser, en particulier dans les matériaux à forte teneur en carbone ou à faible ductilité. Les vitesses de refroidissement rapides du soudage laser peuvent créer des contraintes résiduelles élevées, susceptibles d'entraîner des fissures, en particulier dans la zone affectée par la chaleur.

Des déformations peuvent également se produire en raison d'un chauffage et d'un refroidissement irréguliers, ce qui entraîne une déformation du matériau. La gestion de l'apport de chaleur grâce à des paramètres laser optimaux et à l'utilisation de techniques de serrage peut aider à réduire la déformation.

Incohérence dans la qualité de la soudure

La qualité inégale des soudures peut être due à des variations des propriétés des matériaux, des paramètres du laser ou des facteurs environnementaux. Les fluctuations de la puissance ou de la focalisation du laser, le mauvais alignement des joints ou les changements dans le débit du gaz de protection peuvent tous contribuer à des soudures inégales. Pour minimiser ces incohérences, il est essentiel de maintenir un contrôle strict sur le processus de soudage et d'étalonner régulièrement l'équipement pour garantir l'uniformité de toutes les soudures.

Résumé

En soudage laser, la soudabilité des matériaux dépend d'un large éventail de facteurs, allant de la composition et de l'épaisseur du matériau aux paramètres laser et aux conditions environnementales externes. En comprenant ces facteurs et en les optimisant, les fabricants peuvent produire des soudures de haute qualité qui répondent à des exigences strictes en matière de résistance, de durabilité et d'apparence. Bien que des problèmes tels que la porosité, la fissuration et la déformation puissent survenir pendant le processus de soudage, un contrôle et une sélection minutieux des paramètres de soudage, de l'équipement et des traitements post-soudage peuvent atténuer ces problèmes et améliorer la cohérence et la fiabilité du soudage laser sur une variété de matériaux et d'applications.

Obtenez des solutions de soudage laser

Pour les entreprises à la recherche de soudures fiables et de haute qualité, AccTek Laser propose des solutions de soudage laser de pointe conçues pour répondre à divers besoins industriels. En tant que fabricant professionnel de machines de découpe, de soudage, de nettoyage et de marquage au laser, AccTek Laser fournit des équipements de pointe conçus pour optimiser la soudabilité. Que vous travailliez avec des métaux, des plastiques ou des composites, nos machines de soudage laser offrent précision, rapidité et efficacité même pour les applications les plus difficiles.

Lasers AccTek machines à souder au laser sont conçus pour traiter différents matériaux et épaisseurs, avec des paramètres personnalisables pour la puissance du laser, la durée d'impulsion, la mise au point et la vitesse de soudage, garantissant que vos soudures répondent aux normes les plus élevées. Notre équipe d'experts peut vous aider à sélectionner le bon équipement, à configurer le système en fonction de vos besoins spécifiques et à offrir un soutien continu pour garantir des performances optimales tout au long du processus de production.

En choisissant AccTek Laser, vous avez accès à une technologie de pointe et à un partenaire engagé à améliorer la qualité et la productivité de votre soudage, vous aidant ainsi à obtenir des soudures impeccables et durables à chaque fois.

Coordonnées

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser