Milyen tényezők befolyásolják a lézerhegesztés hegeszthetőségét?

A lézeres hegesztés forradalmasította a modern gyártást, nagy pontosságot, minimális hőtorzulást és hagyományos módszerekkel egyébként nehezen hegeszthető anyagok összekapcsolásának lehetőségét kínálja. Az olyan iparágak, mint a repülőgépipar, az autóipar, az orvosi eszközök és az elektronika nagymértékben támaszkodnak a lézeres hegesztésre, mivel annak sebessége és képessége kiváló minőségű, erős kötéseket biztosít minimális hegesztési utókezeléssel. A lézerhegesztés számos előnye ellenére az optimális hegeszthetőség elérése nem mindig egyszerű. A lézeres hegesztés sikerét számos tényező határozza meg – az anyag tulajdonságai, a lézerparaméterek, a berendezés beállítása, a környezeti feltételek és a hegesztés utáni kezelések –, melyek mindegyikét gondosan ellenőrizni kell, hogy biztosítsuk az erős, tartós, és hibamentes hegesztés.

Ebben a cikkben részletesen megvizsgáljuk azokat a különféle tényezőket, amelyek befolyásolják az anyagok hegeszthetőségét a lézerhegesztés során. E tényezők közé tartozik az alapanyag összetétele, a kötés geometriája, a lézerteljesítmény, a sebesség és a sugár minősége, valamint a külső környezeti tényezők, például a hőmérséklet és a szennyeződések. Megvizsgáljuk továbbá a lézeres hegesztés során felmerülő gyakori kihívásokat, és azt, hogy ezek hogyan mérsékelhetők a lehető legmagasabb hegesztési minőség elérése érdekében. A cikk végére az olvasók átfogó ismeretekkel rendelkeznek a lézeres hegesztésben szerepet játszó számos változóról, és arról, hogyan optimalizálhatják ezeket a tényezőket a kiváló hegesztési eredmények érdekében.

Tartalomjegyzék

Bevezetés a lézeres hegesztésbe

Meghatározás és áttekintés

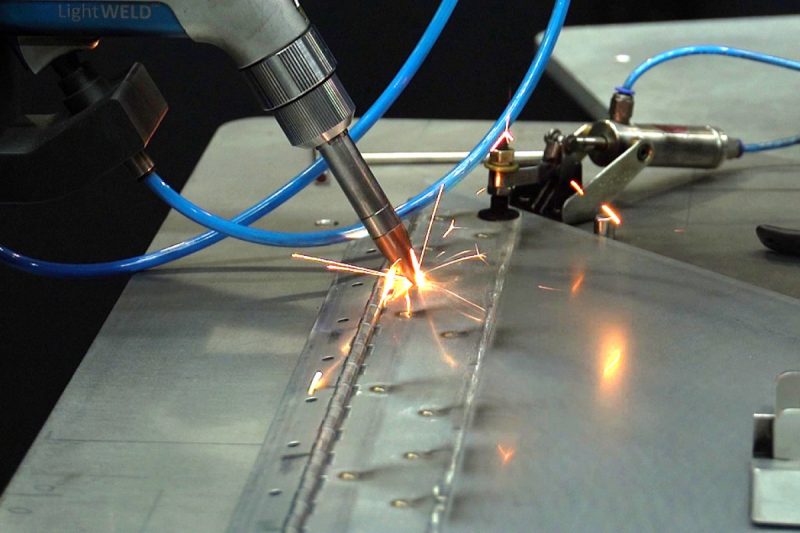

A lézeres hegesztés egy precíziós hegesztési technika, amely erősen koncentrált lézersugarat használ anyagok, jellemzően fémek vagy hőre lágyuló műanyagok olvasztására és olvasztására. A lézerforrás által generált lézersugár fókuszált energiát irányít az anyagra, helyi hőzónát hozva létre, amely megolvasztja az alapanyagot a csatlakozási felületen. Ahogy az olvadt anyag megszilárdul, hegesztést képez. Ez a folyamat elvégezhető folyamatos hullámú (CW) lézerekkel, amelyek állandó hőt biztosítanak, vagy impulzuslézerekkel, amelyek rövid sorozatokban adják le az energiát, gyakran a túlmelegedés megelőzése és a szabályozott behatolás érdekében.

A lézeres hegesztés rendkívül sokoldalú, és sokféle anyagtípushoz és vastagsághoz használható. Számos előnnyel rendelkezik, beleértve a nagy hegesztési sebességet, a szűk hőhatású zónákat (HAZ), a minimális anyagtorzulást és a folyamat automatizálásának lehetőségét, ami megnöveli a gyártási hatékonyságot. A lézersugár pontossága szűk helyeken és kényes alkatrészeken történő hegesztést tesz lehetővé, így a lézerhegesztés ideális nagy pontosságú alkalmazásokhoz, beleértve a repülőgép- és elektronikai ipart is.

A hegeszthetőség jelentősége a lézerhegesztésben

A lézeres hegesztés során a hegeszthetőség az anyag azon képességére vonatkozik, hogy erős, hibamentes kötést képezzen, ha lézeres hegesztési eljárásnak vetik alá. A hegeszthetőség elérése számos, egymással összefüggő tényezőtől függ, mint például az anyag kémiai összetételétől, termikus tulajdonságaitól, a hézag kialakításától és attól, hogy az hogyan reagál a lézersugárból érkező helyi hőbevitelre. Ha ezeket a tényezőket nem optimalizálják, a hegesztett kötés hajlamos lehet olyan hibákra, mint a porozitás, repedés, torzulás vagy gyenge kötés.

A hegeszthetőség fogalma különösen fontos a lézeres hegesztésnél, mivel a lézersugár nagy energiakoncentrációja jelentős hatással lehet az anyag mikroszerkezetére és mechanikai tulajdonságaira. Például a gyors fűtési és hűtési ciklusok olyan problémákhoz vezethetnek, mint a maradék feszültség, repedés vagy nemkívánatos fázisátalakulás bizonyos anyagokban. E kihívások leküzdése érdekében a gyártóknak gondosan kell kiválasztaniuk és ellenőrizniük kell a lézerhegesztéssel kapcsolatos különféle paramétereket.

Összehasonlítás a hagyományos hegesztési módszerekkel

Míg a lézeres hegesztés pontosságáról és hatékonyságáról ismert, számos fontos szempontból eltér a hagyományos hegesztési módszerektől, mint például a MIG (Metal Inert Gas) hegesztés vagy a TIG (Tungsten Inert Gas) hegesztés. A hagyományos hegesztési eljárások elektromos íveket használnak a hő generálására, ami az anyag nagyobb területét melegíti fel, és általában szélesebb hőhatászónákat eredményez. Ezek a módszerek lassabb hegesztési sebességet és nagyobb anyagtorzulást is magukban foglalnak. Másrészt a lézeres hegesztést erősen koncentrált energiasugár jellemzi, amely nagyobb hegesztési sebességet, szűkebb hőhatású zónákat és minimális torzítást tesz lehetővé.

A lézeres hegesztés azonban érzékenyebb az anyagtulajdonságok, a hézagkialakítás és a lézerbeállítások változásaira, mint a hagyományos módszerek. Például a hagyományos módszerek elnézőbbek lehetnek vastagabb anyagok vagy szabálytalan geometriájú kötések hegesztésekor, míg a lézeres hegesztés olyan paraméterek pontosabb szabályozását igényli, mint a lézerteljesítmény, a sugárfókusz és a hegesztési sebesség. Mint ilyen, a lézeres hegesztés nem feltétlenül az ideális megoldás minden alkalmazáshoz, különösen akkor, ha olyan anyagokkal vagy geometriákkal foglalkozik, amelyek kihívást jelentenek a folyamat számára.

Anyagtulajdonságok

A hegesztendő anyag jelentős szerepet játszik a lézeres hegesztési művelet sikerében. A hegeszthetőséget befolyásoló legfontosabb anyagtulajdonságok közé tartozik az alapanyag összetétele, vastagsága és geometriája, olvadáspontja, hővezető képessége, valamint ötvözőelemek vagy adalékok jelenléte.

Alapanyag összetétele

Az alapanyag kémiai összetétele az egyik legfontosabb hegeszthetőséget befolyásoló tényező. A különböző anyagok olvadáspontja, hővezető képessége és szilárdulási viselkedése eltérő, amelyek mindegyike befolyásolja a lézeres hegesztési folyamatot. Például a magas széntartalmú acélok hajlamosak kemény és rideg fázisokat képezni a hűtés során, ami növeli a hegesztési varrat repedésének valószínűségét. Hasonlóképpen, bizonyos ötvözőelemeket, például krómot, nikkelt vagy molibdént nagy mennyiségben tartalmazó anyagok érzékenyebbek lehetnek a fázisátalakításokra, ami hegesztési hibákhoz vagy csökkent mechanikai tulajdonságokhoz vezethet.

Egyes anyagok, mint pl alumínium és réz, nagy hővezető képességük és alacsony olvadáspontjuk miatt különösen nagy kihívást jelent a lézerhegesztéssel történő hegesztés. Ezek az anyagok nagyobb lézerteljesítményt igényelnek a megfelelő behatolás eléréséhez, de az átégés kockázata is sokkal nagyobb. A nagy tágulási együtthatóval rendelkező anyagok, például a titánötvözetek, hegesztés közben hőtorzulást tapasztalhatnak, ami a lézerparaméterek pontos szabályozását igényli.

Az optimális lézerparaméterek meghatározásához elengedhetetlen a hegesztendő anyag összetételének megértése. Az anyagban lévő ötvözőelemek és szennyeződések befolyásolhatják az anyag hőre adott reakcióját és a hegesztési varrat kialakulását, ami szükségessé teszi az olyan paraméterek beállítását, mint a lézerteljesítmény, a sugárfókusz és a védőgáz.

Vastagság és geometria

Az anyagvastagság és a hézaggeometria közvetlenül befolyásolja a hegesztéshez szükséges energiát és az anyagon belüli hőeloszlást. Vékony anyagok esetén általában elegendő az alacsonyabb lézerteljesítmény, de gondos ellenőrzésre van szükség, hogy elkerüljük a túlzott hőbevitelt, amely átégést okozhat. Vastagabb anyagok esetén nagyobb lézerteljesítményre és lassabb hegesztési sebességre van szükség a teljes behatolás és a jó varrat biztosításához.

A kötés geometriája azt is befolyásolja, hogy a lézer hogyan kölcsönhatásba lép az anyaggal. Az egyszerű tompakötések viszonylag könnyen hegeszthetők, mivel közvetlen kapcsolatot biztosítanak a két felület között. Az összetettebb illesztések, például a T-kötések, a sarokkötések vagy az átlapolt illesztések azonban különös figyelmet igényelhetnek. A kötés szöge és igazítása befolyásolja a lézer képességét, hogy megfelelően behatoljon az anyagokba és összeolvasztja azokat.

A bonyolult geometriájú anyagok további kihívásokat is jelenthetnek a lézerhegesztésben, mivel nehézségekbe ütközik a sugár és a kötés igazítása, valamint a kötés mentén a vastagság változása. A kötés kialakításának optimalizálása és a lézersugár megfelelő beállításának biztosítása kritikus lépések az erős, jó minőségű hegesztések elérésében.

Olvadáspont és hővezető képesség

Egy anyag olvadáspontja határozza meg, hogy mennyi energiára van szükség a megolvasztásához. A magas olvadáspontú anyagok, mint például a wolfram, titán vagy erősen ötvözött acélok, lényegesen több energiát igényelnek olvadáspontjuk eléréséhez, és a lézerteljesítmény gondos kezelését igénylik. Másrészt az alacsony olvadáspontú anyagok, mint például az alumínium vagy a cink, túl könnyen megolvadhatnak a lézersugár hatására, és nagy hegesztési sebességet vagy impulzuslézeres technikákat igényelhetnek a túlzott átolvadás megakadályozása érdekében.

A hővezető képesség – az anyag hővezető képessége – szintén befolyásolja a hegeszthetőséget. A nagy hővezető képességű anyagok, mint például a réz, gyorsan elvezetik a hőt, ami azt jelenti, hogy a lézersugárnak elegendő energiát kell biztosítania a hőveszteség leküzdéséhez és a megfelelő behatolás eléréséhez. Ezzel szemben az alacsony hővezető képességű anyagok, mint pl rozsdamentes acél, hatékonyabban tartják meg a hőt, ami nagyobb hőhatású zónához (HAZ) és potenciális hőtorzuláshoz vezethet, ha nem megfelelően kezelik.

Ötvöző elemek és adalékok

Az ötvöző elemek és adalékok jelenléte nagymértékben befolyásolhatja az anyag hegeszthetőségét. A gyakori ötvözőelemek, például a mangán, a szilícium és a króm javíthatják az anyag mechanikai tulajdonságait, de kihívásokat is jelenthetnek a hegesztés során. Például a mangán érzékenyebbé teheti a hegesztést a repedésre, míg a túlzott szilícium rideg fázisok kialakulásához vezethet a hegesztési zónában.

Adalékok, például folyasztószer használhatók a felületi kötés fokozására, az oxidáció megelőzésére vagy a hegesztőmedence viselkedésének módosítására. A folyasztószer és egyéb adalékok kiválasztását körültekintően kell elvégezni, mivel ezek befolyásolhatják a varrat végső minőségét és mechanikai tulajdonságait.

Lézer paraméterek

A lézerparaméterek, beleértve a lézerteljesítményt, a fókuszt, a sebességet, a sugárminőséget és egyebeket, alapvetőek az anyagok hegeszthetősége szempontjából. Ezek a paraméterek szabályozzák a lézersugár és az anyag közötti kölcsönhatást, a hegesztési medencébe szállított energiát és a megszilárdulás sebességét.

Lézer teljesítmény

A lézer teljesítménye közvetlenül befolyásolja a behatolás mélységét, a hegesztés sebességét és a folyamat során keletkező hő mennyiségét. A nagyobb lézerteljesítmény mélyebb behatolást eredményez, de növeli az átégés vagy a túlzott hőhatás kockázatát is. Előfordulhat, hogy az alacsonyabb teljesítménybeállítások nem biztosítanak elegendő energiát a vastagabb anyagok teljes behatolásához, ami gyenge illesztéseket vagy hiányos fúziót eredményez.

Az optimális lézerteljesítmény beállítása a hegesztendő anyagtól, annak vastagságától és a kívánt hegesztési jellemzőktől függ. Általában egyensúlyt kell találni az anyag megolvasztásához elegendő teljesítmény és a túlzott hő elkerülése között, amely torzíthatja a munkadarabot.

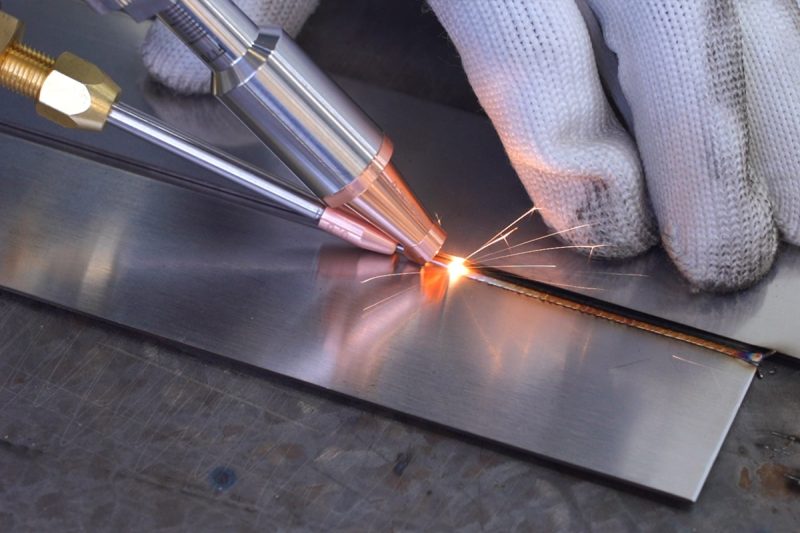

Lézeres fókusz

A lézerfókusz szabályozza a lézersugár méretét és intenzitását. A szorosan fókuszált sugár kis, nagy energiájú foltot eredményez az anyagon, ami mélyebb behatolást és keskenyebb hegesztést tesz lehetővé. A túl szoros fókusz azonban növelheti az átégés kockázatát, különösen vékonyabb anyagok esetén. Ezzel szemben a defókuszált sugár nagyobb területen oszlatja el az energiát, csökkentve az átégés kockázatát, de sekélyebb behatoláshoz és szélesebb hegesztésekhez is vezet.

Az optimális fókuszálás a kötés anyagától, vastagságától és geometriájától függ. A precíz vezérlés érdekében a lézerrendszerek jellemzően állítható fókuszálással rendelkeznek, ami lehetővé teszi a kezelők számára a sugár finomhangolását az adott hegesztési követelményeknek megfelelően.

Impulzus időtartam

Az impulzusos lézerhegesztésnél a lézersugarat rövid, intenzív energialöketekben bocsátják ki. Ezen impulzusok időtartama – az impulzus időtartama – jelentősen befolyásolhatja a behatolási mélységet, a hűtési sebességet és a varrat általános minőségét. A rövidebb impulzusok szabályozottabb energiabevitelt tesznek lehetővé, és megakadályozhatják a túlmelegedést, míg a hosszabb impulzusok több energiát biztosítanak a mélyebb behatoláshoz.

Az impulzus időtartamát gondosan be kell állítani a hegesztendő anyag és vastagság alapján. A vastagabb anyagokhoz általában hosszabb impulzusokat, míg vékony anyagokhoz rövidebb impulzusokat használnak a hőtorzulás elkerülése érdekében.

Gerenda minősége

A sugár minősége a lézersugáron belüli energiaeloszlásra utal, és alapvető tényező annak meghatározásában, hogy a lézer mennyire képes az anyagra fókuszálni. A kiváló minőségű gerenda egyenletes energiaprofillal rendelkezik, amely egyenletes energiaszállítást és stabilabb hegesztést tesz lehetővé. A rossz minőségű gerendák viszont egyenetlen energiaeloszláshoz vezethetnek, ami rossz hegesztési minőséget és inkonzisztens kötésképződést eredményezhet.

A magas sugárminőségű lézeres hegesztőrendszerek jellemzően tisztább, precízebb varratokat eredményeznek, kevesebb hibával.

Hegesztési sebesség

A hegesztési sebesség befolyásolja azt az időt, amely alatt a lézert az anyagra alkalmazzák. A gyorsabb hegesztési sebesség általában alacsonyabb hőbevitelt eredményez, ami kisebb hőhatású zónákhoz és kisebb torzulásokhoz vezet. Ha azonban a sebesség túl nagy, előfordulhat, hogy nem lesz elég idő a megfelelő behatoláshoz, ami gyenge illesztéseket eredményez. A lassabb sebesség növelheti a hőbevitelt, ami nagyobb hőhatású zónákat és potenciálisan nagyobb torzulást eredményezhet, de vastagabb anyagok hegesztéséhez szükség lehet rá.

Az optimális hegesztési sebességet az anyag típusa, vastagsága és a kívánt hegesztési jellemzők határozzák meg.

Védőgáz

A lézeres hegesztés során védőgázt használnak, hogy megvédjék a hegesztőmedencét a környező atmoszféra általi szennyeződéstől, amely oxidációhoz vagy egyéb hibákhoz vezethet. A használt védőgáz típusa, például argon, nitrogén vagy gázkeverék, befolyásolhatja a hegesztés minőségét, beleértve annak szilárdságát, megjelenését és korrózióállóságát. Ezenkívül a védőgáz befolyásolhatja a hegesztőmedence hőelvezetését és hűtési sebességét, ami viszont hatással van a varrat mikroszerkezetére.

Anyagvastagság és ízületi kialakítás

A lézeres hegesztésnél az anyagvastagság és a hézaggeometria jelentősen befolyásolja a hegesztési folyamatot, a szükséges energiát és végső soron a varrat minőségét. Ezeknek a tényezőknek a mély ismerete kritikus fontosságú az optimális hegesztések minimális hibával történő eléréséhez.

Anyagvastagság

A hegesztendő anyag vastagsága közvetlen hatással van a lézeres hegesztési folyamatra. A vastagabb anyagok nagyobb lézerteljesítményt igényelnek a teljes behatolás eléréséhez és az erős kötés létrehozásához. Vastagabb anyagok hegesztésekor gondosan kell kezelni a hőbevitelt, hogy elkerüljük a túlmelegedést és a deformációt. A nagyobb teljesítménybeállítás mélyebb behatolást tesz lehetővé, de növelheti a hőhatászóna (HAZ) méretét is, ami befolyásolhatja az alapanyag mechanikai tulajdonságait.

Vékony anyagoknál általában alacsonyabb lézerteljesítményt használnak az átégés elkerülése érdekében, mivel ezeknek az anyagoknak az olvadása kevesebb energiát igényel. A vékony anyagok lézerrel történő hegesztésének fő kihívása a lézerteljesítmény kiegyensúlyozása a túlzott hőbevitel elkerülése érdekében, miközben továbbra is elegendő behatolást kell elérni az anyag károsodása nélkül. A lézeres hegesztés gyors hűtési sebessége segít minimalizálni a hőhatást okozó zónát vékonyabb anyagoknál.

Közös geometria

A kötés geometriája – például tompakötések, T-kötések, átlapolt illesztések és sarokkötések – döntő szerepet játszik a lézeres hegesztés sikerében. A lézeres hegesztés általában tompakötéseknél működik a legjobban, mivel az anyagélek közvetlen igazítása egyenletes hegesztési medencét biztosít. Az összetettebb illesztések, például az átlapolt illesztések vagy a T-kötések azonban gondos sugárigazítást igényelnek, mivel a lézernek biztosítania kell a behatolást a kötés minden oldalán, beleértve az anyagok között esetlegesen előforduló hézagokat is.

Ha a kötés geometriája összetett formákat vagy az anyagvastagság változásait foglalja magában, a hegesztési paramétereket módosítani kell. Például az átlapolt illesztéseknél a lézerfókusz és a sugár szögének pontos szabályozása szükséges, hogy a felső anyag hatékonyan olvadjon össze az alsó anyaggal. A hegesztési varratok gondos ellenőrzést igényelnek a lézersugár és a kötés felületei közötti kölcsönhatásában is, mivel a szögek és az anyag közelsége befolyásolhatja a hőeloszlást.

Hőgazdálkodás és hűtési sebesség

A hatékony hőkezelés kulcsfontosságú a lézeres hegesztésben az anyagtulajdonságok szabályozása, a torzítás minimalizálása és a hegesztési hibák megelőzése érdekében. A hőkezelés kulcsfontosságú szempontjai közé tartozik a hőhatászóna (HAZ) és a hűtési sebesség.

Hő által érintett zóna (HAZ)

A hőhatás zóna (HAZ) az anyag azon tartománya, amely nem olvad meg, de a hegesztés során fellépő magas hőmérséklet miatt megváltozik a mikroszerkezete. A HAZ méretét és kiterjedését a lézer teljesítménye, hegesztési sebessége és anyagtípusa határozza meg. A lézeres hegesztésben a HAZ általában kisebb a hagyományos hegesztési módszerekhez képest a lézersugár koncentrált hője miatt. Azonban még egy kis HAZ is befolyásolhatja az anyagtulajdonságokat, különösen a nagy szilárdságú acélok vagy a hőciklusokra érzékeny anyagok esetében.

Bizonyos anyagokhoz, mint pl magas széntartalmú acélok vagy titánötvözetek, a nagyobb HAZ csökkentheti a mechanikai tulajdonságokat, például rideg viselkedést vagy feszültségkorróziós repedést. Ennek eredményeként a lézerparaméterek, különösen a teljesítmény és a sebesség gondos ellenőrzése elengedhetetlen a HAZ minimalizálása érdekében, miközben továbbra is megfelelő fúziót érünk el a csatlakozási felületen.

Hűtési sebesség

A hűtési sebesség vagy az a sebesség, amellyel az olvadt hegesztőmedence megszilárdul, kritikus tényező a varrat végső mikroszerkezetének és mechanikai tulajdonságainak meghatározásában. A lézeres hegesztés jellemzően nagyon gyors lehűlési sebességet eredményez a kis hőhatású zóna és az olvadt medence gyors megszilárdulása miatt. A gyorsabb hűtési sebesség finomabb mikroszerkezetet eredményezhet, ami javíthatja a varrat szilárdságát. Ez a gyors lehűlés azonban maradék feszültségeket is bevezethet, amelyek potenciálisan repedéshez vagy torzulásokhoz vezethetnek bizonyos anyagokban, különösen a nagy edzhetőségű anyagokban, például a magas széntartalmú acélokban.

A lassabb hűtési sebesség csökkentheti a repedés kockázatát, de nagyobb szemcsék képződését eredményezheti, ami csökkentheti a varrat általános szilárdságát. A hűtési sebesség szabályozása létfontosságú e tényezők kiegyensúlyozásához. Az olyan technikák, mint a hegesztés utáni hőkezelés (pl. izzítás) alkalmazhatók a maradék feszültségek enyhítésére és a végső anyagtulajdonságok javítására.

Lézeres hegesztő berendezések és beállítások

A lézeres hegesztés minőségét nagymértékben befolyásolja a lézerhegesztő berendezés típusa és konfigurációja. A berendezés kulcselemei közé tartozik a lézerforrás, a fókuszlencse, az optika és a hegesztőfej.

Lézerforrás típusa

A hegesztési folyamatban használt lézer típusa a művelet számos aspektusát befolyásolja, beleértve a sugár minőségét, teljesítményét és fókuszát. A hegesztéshez használt általános lézertípusok közé tartoznak a CO2 lézerek, a szálas lézerek és a lemezes lézerek:

- CO2 lézerek: Nagy teljesítményük és sokoldalúságuk miatt ezek a legszélesebb körben használt lézerek az ipari hegesztésben. A CO2 lézerek ideálisak vastagabb anyagok hegesztésére, és stabil sugárminőséget biztosítanak.

- Szállézerek: Ezek a lézerek kiváló sugárminőségükről és hatékonyságukról ismertek, így különösen hatékonyak vékonylemezek hegesztésénél. A szálas lézerek gyorsabb hegesztési sebességet és nagyobb pontosságot érnek el, mint a CO2 lézerek, különösen alacsony hővezető képességű anyagokon.

A megfelelő lézerforrás kiválasztása az anyag típusától, vastagságától és az alkalmazási követelményektől függ.

Fókuszáló lencse és optika

A lézersugarat a munkadarabra kell fókuszálni a kívánt hegesztési méret és behatolás eléréséhez. A fókuszlencse és az optika minősége és beállítása kritikus szerepet játszik a sugár pontosságában és a hegesztés minőségében. A kiváló minőségű optikai rendszer biztosítja, hogy a lézersugár stabil és fókuszált maradjon, ami különösen fontos a nagy pontosságú alkalmazásoknál.

A lencse gyújtótávolsága, a rekesznyílás mérete és az objektív elhelyezése mind befolyásolhatja az energia eloszlását az anyag felületén. A rosszul beállított optika defókuszálódáshoz vezethet, ami inkonzisztens energiaszállítást és potenciálisan gyenge vagy hibás hegesztést eredményez.

Hegesztőfej és fókuszáló optika

A hegesztőfej feladata, hogy a lézersugarat az anyagra irányítsa. A hegesztőfej beállítása, beleértve a helyzetét, dőlését és mozgását, befolyásolja a varrat egyenletességét és minőségét. A hegesztőfejet pontosan az anyaghoz kell igazítani, hogy a lézersugár a hegesztési folyamat során a kötésre fókuszáljon.

A hegesztőfejen kívül a sugarat formáló és irányító fókuszáló optikát is megfelelően karbantartani és kalibrálni kell. Ezekben az optikákban minden eltolódás vagy romlás a sugár inkonzisztenciájához és rossz hegesztési minőséghez vezethet.

Környezeti feltételek

A lézeres hegesztés környezeti feltételei jelentős hatással lehetnek a varrat minőségére és konzisztenciájára. A legfontosabb környezeti tényezők, amelyeket figyelembe kell venni, a környezeti hőmérséklet és a légáramlás.

Környezeti hőmérséklet

Az extrém hőmérsékletek befolyásolhatják az anyag reakcióját a lézeres hegesztési folyamatra. Például az anyagok törékennyé válhatnak alacsony hőmérsékleten, ami növelheti a repedés valószínűségét a hegesztés során. Ezzel szemben a magas környezeti hőmérséklet az anyag túlzott torzulásához vagy hőtágulásához vezethet, ami befolyásolhatja a kötések beállítását és a hegesztési varrat konzisztenciáját. A stabil környezeti hőmérséklet fenntartása kulcsfontosságú annak biztosításához, hogy az anyag kiszámíthatóan reagáljon a hegesztési folyamatra.

Légáramlás és szennyeződések

A szennyeződések, például por, olaj, nedvesség vagy gőzök jelenléte számos módon befolyásolhatja a hegesztési folyamatot. A levegőben lévő szennyeződések elnyelhetik a lézerenergia egy részét, csökkentve a folyamat hatékonyságát. Ezenkívül az anyag felületén lévő szennyeződések oxidációhoz, korrózióhoz vagy egyéb olyan hibákhoz vezethetnek, amelyek veszélyeztetik a varrat minőségét.

A hegesztési környezet szabályozása megfelelő szellőzéssel, tiszta felületekkel és zárt hegesztőkamrával csökkentheti a szennyeződés kockázatát, és egyenletesebb hegesztési varratokat biztosíthat.

Hegesztés utáni kezelés

A lézeres hegesztési folyamat befejezése után hegesztés utáni kezelésekre lehet szükség a mechanikai tulajdonságok javítása, a maradék feszültségek enyhítése és a hegesztési varrat szükséges specifikációinak megfelelőségének biztosítása érdekében.

Lágyítás

Az izzítás olyan hőkezelési eljárás, amelyben a hegesztett anyagot meghatározott hőmérsékletre melegítik, majd lassan lehűtik. Ezt az eljárást a hegesztési folyamat gyors melegítési és hűtési fázisa során esetlegesen fellépő maradékfeszültségek enyhítésére használják. Az izzítás segít helyreállítani az anyag rugalmasságát és csökkenti a repedés kockázatát.

A lézeres hegesztés során a gyors hűtési sebességet tapasztaló anyagok lágyítást igényelhetnek a ridegedés megelőzése és a hegesztési szilárdság javítása érdekében. A pontos izzítási hőmérséklet és időtartam az anyag típusától és a hegesztési varrat speciális követelményeitől függ.

Felületkezelés és tisztítás

Hegesztés után a varrat felületén oxidáció, vízkő vagy egyéb szennyeződések jelenhetnek meg, amelyeket el kell távolítani. A hegesztési felület tisztítása és simítása elengedhetetlen a sima, hibamentes megjelenés és a hegesztett felület korrózióállóságának fokozása érdekében.

A tisztítás magában foglalhat olyan technikákat, mint a mechanikus polírozás, kémiai pácolás vagy szemcseszórás. A megfelelő felületkezelés különösen fontos azokban az iparágakban, ahol a hegesztési esztétika és az anyagok integritása a legfontosabb, például az orvosi eszközök vagy a fogyasztói elektronika területén.

Kihívások a lézeres hegesztésben

Noha a lézerhegesztés számos előnnyel jár, megvannak a maga kihívásai is. A gyakori problémák közé tartozik a porozitás, a repedés, a torzulás és az inkonzisztens hegesztési minőség.

Porozitás

Porozitás akkor lép fel, amikor gázzsebek képződnek a hegesztési medencében, ami üregekhez vezet a varratban. Ezt gyakran a megszilárdult gázok, például nitrogén vagy oxigén okozzák, amelyek a megszilárdulási folyamat során csapdába esnek. A porozitás gyengítheti a hegesztést és befolyásolhatja annak teljesítményét. A megfelelő védőgáz, a hegesztési paraméterek gondos ellenőrzése és a hegesztés előtti tiszta felületek biztosítása segíthet a porozitás minimalizálásában.

Repedés és torzulás

A repedés jelentős probléma a lézeres hegesztésben, különösen a magas széntartalmú vagy alacsony hajlékonyságú anyagoknál. A lézeres hegesztés gyors hűtési sebessége nagy maradékfeszültségeket okozhat, amelyek repedésekhez vezethetnek, különösen a hőhatás zónában.

Torzulás az egyenetlen fűtés és hűtés miatt is előfordulhat, ami az anyag meghajlítását vagy deformálódását okozza. A hőbevitel optimális lézerparaméterekkel és rögzítési technikákkal történő kezelése segíthet csökkenteni a torzítást.

Inkonzisztencia a hegesztési minőségben

Az inkonzisztens hegesztési minőség az anyagtulajdonságok, a lézerparaméterek vagy a környezeti tényezők változásaiból adódhat. A lézerteljesítmény vagy fókusz ingadozása, az ízületek eltolódása vagy a védőgáz áramlásának változása egyaránt hozzájárulhat a hegesztések inkonzisztenciájához. Ezen inkonzisztenciák minimalizálása érdekében elengedhetetlen a hegesztési folyamat szigorú ellenőrzése és a berendezés rendszeres kalibrálása, hogy biztosítsa az összes hegesztési varrat egyenletességét.

Összegzés

A lézeres hegesztés során az anyagok hegeszthetősége számos tényezőtől függ, az anyagösszetételtől és vastagságtól a lézerparaméterekig és a külső környezeti feltételekig. E tényezők megértésével és optimalizálásával a gyártók kiváló minőségű hegesztéseket készíthetnek, amelyek megfelelnek a szilárdságra, tartósságra és megjelenésre vonatkozó szigorú követelményeknek. Míg a hegesztési folyamat során felmerülhetnek olyan kihívások, mint a porozitás, repedés és torzulás, a hegesztési paraméterek, a berendezések és a hegesztés utáni kezelések gondos ellenőrzése és kiválasztása enyhítheti ezeket a problémákat, és javíthatja a lézeres hegesztés konzisztenciáját és megbízhatóságát különféle anyagokon. és alkalmazások.

Szerezzen lézeres hegesztési megoldásokat

A kiváló minőségű, megbízható hegesztési varratokat kereső vállalkozások számára az AccTek Laser élvonalbeli lézerhegesztési megoldásokat kínál a különféle ipari igények kielégítésére. A lézeres vágó-, hegesztő-, tisztító- és jelölőgépek professzionális gyártójaként az AccTek Laser a legkorszerűbb berendezéseket kínálja a hegeszthetőség optimalizálására. Akár fémekkel, műanyagokkal vagy kompozitokkal dolgozik, lézeres hegesztőgépeink pontosságot, gyorsaságot és hatékonyságot kínálnak még a legnagyobb kihívást jelentő alkalmazásokhoz is.

AccTek Laser lézeres hegesztőgépek Különböző anyagok és vastagságok kezelésére tervezték, a lézerteljesítmény, az impulzus időtartama, a fókusz és a hegesztési sebesség testreszabható beállításai biztosítják, hogy hegesztései megfeleljenek a legmagasabb szabványoknak. Szakértői csapatunk segíthet kiválasztani a megfelelő berendezéseket, konfigurálni a rendszert az Ön egyedi igényeinek megfelelően, és folyamatos támogatást kínál az optimális teljesítmény biztosítása érdekében a gyártási folyamat során.

Az AccTek Laser választásával hozzáférést kap a fejlett technológiához és egy olyan partnerhez, aki elkötelezett a hegesztési minőség és a termelékenység javítása mellett, ami végső soron segít Önnek minden alkalommal hibátlan, tartós hegesztést elérni.

Elérhetőség

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 A zóna, Lunzhen ipari zóna, Yucheng város, Shandong tartomány.

Szerezzen lézeres megoldásokat