Jak nastavit pulzní laserový čisticí stroj?

V posledních letech se technologie pulzního laserového čištění široce používá v průmyslových povrchových úpravách, restaurování kulturních památek, čištění forem, zpracování elektronických součástek a dalších oblastech. Díky svým výhodám, jako je vysoká účinnost, ochrana životního prostředí, žádný kontakt se substrátem a žádný spotřební materiál, postupně nahrazuje tradiční metody čištění. Správné nastavení laserového čisticího stroje je klíčem k zajištění čisticího účinku a stability zařízení. Tato příručka systematicky vysvětlí celý proces nastavení. pulzní laserový čisticí stroj od základní přípravy až po pokročilou konfiguraci.

Obsah

Zjistěte více o pulzním laserovém čisticím stroji

Pulzní laserové čištění je bezkontaktní čisticí technologie, která využívá krátkodobý vysokoenergetický laser k odpařování, ablaci nebo odlupování kontaminované vrstvy. Ve srovnání s kontinuálním laserem dosahuje pulzní laser lepších výsledků v oblasti tepelné kontroly a vysoké přesnosti. Je vhodný pro náročné situace, jako je laserové odstraňování rzi, odstraňování povlaků, odstraňování oxidové vrstvy atd., a je obzvláště vhodný pro čištění vysoce hodnotných kovů a přesných dílů.

Počáteční plánování a příprava

Před instalací a použitím pulzního laserového čisticího zařízení je klíčem k zajištění výsledků čištění, zlepšení efektivity práce a prodloužení životnosti zařízení vědecké předběžné plánování. Teprve po úplném pochopení požadavků na čištění, typů materiálů a charakteristik znečištění lze laserový systém rozumně nakonfigurovat tak, aby maximalizoval výkon zařízení. Následující text systematicky představuje základní obsah předběžného plánování a přípravy ze dvou hledisek.

Posouzení potřeb úklidu

Před formální instalací je třeba nejprve vyjasnit specifické podmínky čištění, aby bylo možné formulovat odpovídající procesní plán. Je třeba zvážit následující aspekty:

- Typ substrátu: Různé materiály mají různou míru absorpce laserů, což přímo ovlivňuje účinnost a bezpečnost čištění. Mezi běžné materiály pro laserové čištění patří uhlíková ocel, nerezová ocel, hliníkové slitiny, měď, titan a některé nekovové materiály, jako je kámen a polymerní plasty.

- Typ znečišťující látky: Je nutné identifikovat typ vrstvy znečišťujících látek na povrchu čištěného předmětu, jako je rez, oxidové usazeniny, rozstřiky ze svařování, stará vrstva barvy, olejové skvrny, pryskyřice nebo nátěr. Různé znečišťující látky reagují na laserovou energii odlišně, proto je nutné cíleně nastavit parametry.

- Cíl čištění: Mělo by být jasné, zda je úkolem laserového čištění úplné odstranění povrchových nečistot, nebo pouze zdrsnění povrchu pro zlepšení přilnavosti následného stříkání, galvanického pokovování nebo svařování. Různé cíle budou určovat rozsah hodnot parametrů, jako je energie pulzu a rychlost skenování.

Přesné posouzení potřeb je předpokladem pro vývoj efektivních, bezpečných a cenově dostupných řešení pro laserové odstraňování rzi nebo laserové povrchové úpravy.

Výběr správného laserového systému

Po vyjasnění požadavků na čištění je nutné vybrat vhodný laserový čisticí systém podle konkrétního scénáře aplikace. Následují hlavní referenční parametry:

- Typ laseru: V současné době se v laserových čisticích zařízeních používají hlavně pulzní vláknové laserové generátory nebo Nd:YAG laserové generátory. Mezi nimi se pulzní vláknové laserové generátory staly běžnou volbou díky svým malým rozměrům, vysoké stabilitě, absenci spotřebního materiálu a nízkým nákladům na údržbu.

- Výběr vlnové délky: Vlnová délka laseru ovlivňuje absorpční vlastnosti materiálu. V průmyslu se obecně používá blízká infračervená vlnová délka 1064 nm, která je obzvláště vhodná pro čištění znečišťujících látek na kovových površích, s ohledem na vysokou hustotu energie a přizpůsobivost materiálu.

- Energie a frekvence pulzů: Špičkový výkon a frekvence pulzního laseru určují hustotu energie jednoho pulzu. Měly by být konfigurovány podle tloušťky vrstvy kontaminace, rychlosti čištění a tepelné odolnosti substrátu, aby se zabránilo jeho tepelnému poškození.

- Rozsah výkonu: Vyberte laserové generátory s různým výkonem podle intenzity čisticího úkolu. Rozsah výkonu běžných laserové čisticí stroje je 100 W až 2000. Pro silné znečištění nebo potřeby čištění velkých ploch lze pro zvýšení účinnosti zvolit zařízení s vyšším výkonem (například 500 W nebo více).

Rozumný výběr ovlivňuje nejen účinnost čištění, ale také přímo souvisí s životností zařízení a jeho dlouhodobou stabilní provozní schopností. Je to klíčový krok k zajištění kvality laserového čištění.

Včasné plánování a příprava nejsou jen nezbytnými předpoklady pro úspěšné použití laserových čisticích systémů, ale také přímo souvisejí se stabilitou provozu zařízení, ovladatelností kvality čištění a bezpečností obsluhy. Vědeckým vyhodnocením potřeb čištění a výběrem vhodných konfigurací laserových generátorů a kombinací parametrů mohou uživatelé plně využít potenciál pulzní laserové čisticí technologie a zároveň zlepšit efektivitu výroby a dosáhnout skutečně ekologického čištění a inteligentní výroby.

Nastavení laserového čisticího stroje

Po dokončení posouzení potřeb čištění a výběru zařízení je dalším krokem instalace a odladění laserového čisticího systému na místě. Tato fáze práce se netýká pouze toho, zda zařízení může běžet hladce, ale také přímo ovlivňuje následnou účinnost a bezpečnost čištění. Vědecká a standardizovaná instalace a kalibrace pomohou laserovému zařízení pro odstraňování rzi dosáhnout správné čisticí schopnosti a stability systému.

Instalace stroje

Proces instalace laserového čisticího zařízení musí plně zohledňovat přizpůsobivost a bezpečnost provozního prostředí:

- Příprava místa: Jako místo instalace zařízení zvolte čistý, suchý a dobře větraný průmyslový závod a vyhraďte dostatek prostoru pro tělo zařízení, řídicí systém a provozní kanál, aby se zabránilo přehřátí, hromadění prachu a dalším faktorům, které ovlivňují stabilní provoz laserového čisticího systému.

- Konfigurace napájení: Podle požadavků na napájení laserového generátoru, rozvaděče a chladiče by měl být nakonfigurován odpovídající průmyslový napájecí zdroj (obvykle 220 V nebo 380 V) a napětí by mělo být stabilní, aby se zabránilo abnormalitám zařízení v důsledku kolísání napětí. Doporučuje se vybavit stabilizátorem napětí a specializovanou ochranou uzemnění.

- Instalace chladicího systému: Vysoce výkonné pulzní laserové generátory budou během nepřetržitého provozu generovat velké množství tepla, proto je nutné nainstalovat účinný průmyslový chladič, který udrží teplotu laserového generátoru v bezpečném rozmezí a prodlouží životnost laserového modulu.

- Systém větrání a odvodu kouře: Během laserového čištění vzniká kouř, zápach a drobné částice, a proto je nutné nakonfigurovat profesionální systém čištění kouře nebo průmyslové udírnu. Zajištění dobrého odvodu kouře nejen zlepšuje pracovní prostředí, ale také splňuje předpisy na ochranu životního prostředí.

Seřízení a kalibrace

Po dokončení základní instalace hardwaru je nutné laserový systém přesně kalibrovat, aby byly zajištěny konzistentní a bezpečné výsledky čištění:

- Zarovnání laserového paprsku: Pomocí polohovacího zařízení nebo referenční šablony přesně zarovnejte laserový paprsek s povrchem čištěného obrobku, udržujte stabilní polohu bodu a úhel a vyhněte se odsazením, která způsobují nerovnoměrné čištěné oblasti nebo poškození podkladu.

- Kalibrace parametrů laseru: Podle vlastností materiálu a charakteristik kontaminantů upravte klíčové parametry, jako je výkon laseru, pulzní frekvence, rychlost skenování a šířka pulzu, aby odpovídaly různým požadavkům na čištění, zvýšily účinnost a zabránily přehřátí.

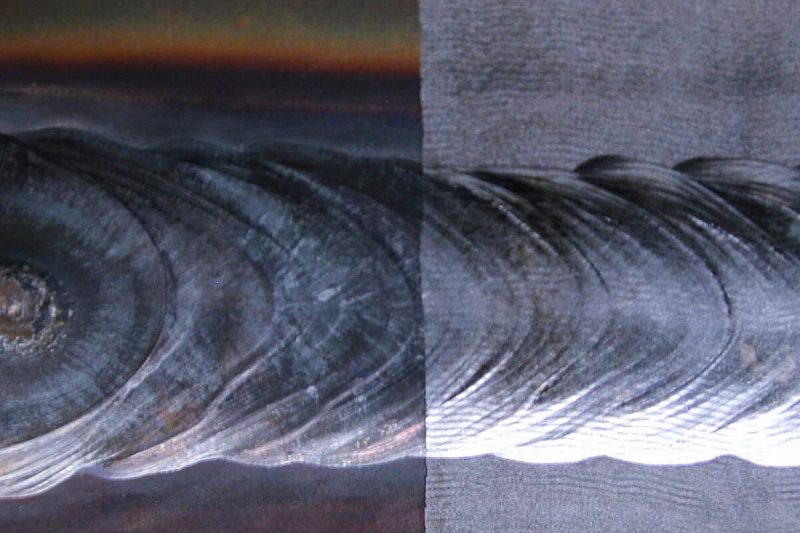

- Zkušební provoz: Před dávkovým čištěním se doporučuje otestovat vzorky. Pozorováním čisticího účinku, změn povrchu a tepelně ovlivněných oblastí dále dolaďte parametry, abyste zajistili stabilní a ovladatelný proces pulzního laserového čištění.

Provedením instalace a uvedení do provozu laserového čisticího zařízení vědeckým a standardizovaným způsobem lze nejen zlepšit celkovou provozní účinnost zařízení, ale také výrazně prodloužit jeho životnost a snížit frekvenci údržby. Zejména v průmyslových scénářích hromadné výroby nebo dlouhodobého nepřetržitého provozu je dobré počáteční nastavení klíčovým krokem k zajištění kvality a stability laserového čištění.

Optimalizace parametrů laseru

Po instalaci a základním odladění laserového čisticího systému je zásadní dále optimalizovat parametry laserového procesu. Rozumné nastavení různých laserových parametrů může nejen zlepšit účinnost odstraňování znečišťujících látek, ale také maximalizovat ochranu povrchu substrátu, aby se zabránilo tepelnému poškození a nadměrnému zpracování. Zejména v průmyslových situacích, kde koexistují různé materiály a komplexní typy znečištění, určuje schopnost řídit parametry přizpůsobivost a stabilitu laserového čisticího systému. Pro dosažení nejlepšího čisticího účinku se doporučuje zaměřit se na následující klíčové parametry:

Doba trvání pulsu

Délka pulzu přímo ovlivňuje dobu působení laseru a materiálu a je důležitým faktorem při určování přesnosti čištění a rozsahu difuze tepla. Kratší pulzy (například nanosekundy a pikosekundy) pomáhají dosáhnout efektu „studeného zpracování“, který je vhodný pro povrchové úpravy s vysokými požadavky na přesnost a zmenšuje tepelně ovlivněnou zónu substrátu. Naproti tomu delší pulzy jsou ideální pro efektivní odstraňování silných a těžkých nečistot.

Pulzní energie

Čím vyšší je energie pulzu, tím silnější je schopnost odlupování pod působením laseru, což může účinně zničit spojovací sílu mezi vrstvou kontaminace a substrátem. Musí však být kontrolována v bezpečném rozsahu, aby se zabránilo roztavení nebo ablaci substrátu. Obvykle je třeba ji upravovat krok za krokem podle tloušťky kontaminace, adhezní síly a tepelné citlivosti substrátu.

Rychlost opakování

Opakovací frekvence laseru určuje počet laserových pulzů za jednotku času, a tím řídí účinnost čištění a akumulaci tepla. Vyšší opakovací frekvence může urychlit zpracování, ale pokud není energie pulzu správně sladěna, může to způsobit problémy, jako je nadměrná akumulace tepla a změna barvy povrchu. Komplexní rovnováha frekvence a energie je klíčem k dosažení efektivního a stabilního čištění.

Profil paprsku a bod zaostření

Tvar paprsku a poloha zaostření laseru přímo ovlivňují hustotu energie na jednotku plochy. Dobré ovládání zaostření může soustředit energii na vrstvu nečistot a zvýšit čisticí účinek. Obvykle se používá Gaussův paprsek nebo systém s bodovým paprskem s rovnoměrným rozložením energie v kombinaci s funkcí automatického ostření pro dosažení vyšší konzistence a čistoty.

Obecně platí, že konečný výkon laserového čisticího systému nezávisí pouze na hardwarové konfiguraci samotného zařízení, ale také na profesionalitě ladění parametrů a optimalizace procesu. Vědeckým nastavením klíčových parametrů, jako je šířka pulzu, energie, frekvence a bodové řízení, lze výrazně zlepšit účinnost čištění, snížit míru poškození materiálu a přizpůsobit se složitějším scénářům čištění.

Bezpečnostní protokol

Během používání laserových čisticích strojů je zajištění bezpečnosti provozního prostředí a personálu základním předpokladem pro stabilní provoz zařízení a dodržování předpisů pro výrobu. Vzhledem k tomu, že samotný laserový generátor má vysokou energii a vysoké zaostřovací vlastnosti a během procesu čištění může vznikat škodlivý kouř a částice, může absence kompletního ochranného mechanismu představovat potenciální rizika pro zdraví obsluhy a okolní prostředí. Proto musí společnosti při nasazení laserových čisticích systémů současně zavést kompletní sadu systematických bezpečnostních protokolů.

Bezpečnostní opatření pro lasery

Aby se zabránilo poškození lidského těla laserovým zářením, doporučují se následující strategie ochrany před laserem:

- Používejte laserové brýle: Obsluha musí být vybavena ochrannými brýlemi, které splňují požadavky na vlnovou délku laseru, například brýle s optickou hustotou (OD) pro vlnovou délku 1064 nm, aby se zajistilo, že oči nebudou poškozeny přímým nebo odraženým laserovým světlem.

- Konfigurace bezpečnostního blokovacího zařízení: Nakonfigurujte blokovací systém pro laserový generátor a pracovní prostor. Pokud nejsou ochranné dveře zavřené nebo do prostoru vstoupí neobvyklá osoba, systém by měl automaticky přerušit laserový výstup, aby se zabránilo nesprávné obsluze a náhodnému spuštění.

- Umístěte výstražné cedule: Na viditelná místa v pracovní oblasti umístěte poutavé cedule, jako například „Oblast provozu laseru“ a „Používejte ochranné brýle“, které všem osobám vstupujícím do oblasti připomenou, aby věnovaly pozornost ochraně.

Regulace kouře a částic

Během procesu laserového čištění se znečišťující látky odpařují a uvolňují se jemné částice a kouř. Pokud nejsou včas odstraněny, mohou způsobit poškození dýchacích cest obsluhy a konstrukce zařízení:

- Nainstalujte odsávač výparů: Účinně filtrujte částice PM2,5, olejovou mlhu, organické plyny atd., abyste zajistili, že čistota vzduchu splňuje normy průmyslové bezpečnosti.

- Zajistěte, aby ventilační systém nebyl zablokován: Zejména při práci v uzavřených nebo úzkých prostorách by měly být průmyslové odsávací ventilátory nebo zařízení pro podtlakovou ventilaci vybaveny tak, aby udržovaly dobré proudění vzduchu a odvodní cesty, aby se zabránilo usazování znečišťujících látek na povrchu zařízení nebo jejich zpětnému toku do pracovního prostoru.

Školení a vzdělávání

I když jsou opatření na ochranu hardwaru perfektní, standardizace obsluhy personálu je stále důležitou zárukou bezpečného provozu. Proto by měl být zaveden systém pravidelného školení:

- Školení v oblasti bezpečnosti práce s lasery: včetně principů nebezpečí laseru, postupů pro reakci na mimořádné události, způsobu používání osobních ochranných prostředků atd., s cílem zvýšit povědomí zaměstnanců o bezpečnosti.

- Školení obsluhy: Zajistěte, aby operátoři ovládali základní dovednosti správného spouštění, vypínání, nastavování parametrů, odstraňování problémů atd. laserového čisticího stroje.

- Školení údržby: proškolení příslušných techniků, aby zvládli proces každodenní údržby zařízení, včetně kontroly optické dráhy, výměny filtračních prvků, údržby chladicího systému atd., aby byl zajištěn dlouhodobý stabilní provoz zařízení.

Celkově vzato, ačkoli technologie laserového čištění přináší vysokou účinnost a výhody v oblasti ochrany životního prostředí, klade také vyšší požadavky na bezpečnost při používání. Podniky by měly považovat bezpečnostní dohodu za klíčovou součást zahájení projektu a vybudovat bezpečnostní systém, který splňuje oborové standardy od posouzení rizik zdroje, výběru zařízení až po školení personálu a ochranu životního prostředí.

Pravidelná údržba a odstraňování problémů

Aby byl zajištěn nepřetržitý, efektivní a stabilní provoz laserového čisticího stroje, musí společnost zavést systematický mechanismus denní údržby a proces odstraňování problémů. Přestože je laserový systém bezkontaktním obráběcím zařízením, jeho klíčové komponenty, jako je laserový generátor, optický systém a chladicí systém, jsou i během dlouhodobého provozu nevyhnutelně ovlivňovány řadou faktorů, jako je prostředí a zatížení. Pokud nejsou pravidelně udržovány, bude to mít přímý vliv na čisticí účinek, výkon laseru a dokonce i na životnost zařízení.

Položky běžné údržby

Doporučuje se, aby si uživatelé vytvořili plány údržby pro různá období, například týdenní, měsíční a čtvrtletní, v závislosti na četnosti používání zařízení a zaměřili se na kontrolu následujících položek:

- Čištění laserové hlavy a optické čočky: K pravidelnému otírání ochranné čočky a zaostřovací čočky používejte vatové tampony bez prachu a speciální čisticí tekutinu na čočky, abyste zabránili divergenci laseru, snížení výkonu nebo ablaci zrcadla v důsledku prachu a oleje.

- Kontrola stavu chladicího systému: Denně kontrolujte, zda je chladicí výkon průmyslového chladiče normální, zda je vodní kanál volný a zda je teplota vody udržována v doporučeném rozsahu laserového generátoru. Pravidelně vyměňujte čistou chladicí vodu a čistěte filtr vodní nádrže, abyste zabránili usazování vodního kamene a snížení účinnosti vedení tepla.

- Výměna spotřebních dílů: Pravidelně vyměňujte stárnoucí laserové optické vlákno, napájecí kabel, kryt proti prachu, ochrannou čočku atd., zejména u zařízení vystavených vysokému zatížení nebo dlouhodobému nepřetržitému provozu, a věnujte větší pozornost životnímu cyklu spotřebních dílů.

Běžné odstraňování problémů

Pokud laserové čisticí zařízení pracuje abnormálně, mělo by být provedeno systematické vyšetřování na základě daného jevu, aby se zajistila rychlá náprava:

- Kolísání výkonu laseru: často způsobeno špatným odvodem tepla laserového generátoru, nestabilním napájecím napětím nebo znečištěnou optickou cestou. Zkontrolujte teplotu chladicí vody v systému, pevnost napájecích kabelů, zda není optická cesta blokována nebo zda není čočka znečištěna.

- Odchylka paprsku nebo abnormální trajektorie čištění: obvykle způsobena uvolněnými optickými čočkami, nakloněnou instalací nebo odchylkou vnitřní struktury laserové hlavy. Doporučuje se čočku znovu zablokovat a překalibrovat optickou dráhu nebo v případě potřeby vyměnit zaostřovací komponentu.

- Abnormální filtrace kouře nebo slabý odsávací výkon mohou být způsobeny ucpaným filtrem nebo poškozením ventilátoru. Včas zkontrolujte nasycení filtru čističe kouře, v případě potřeby vyměňte vysoce účinný filtr a ověřte, zda není odsávací potrubí ucpané a zda ventilátor funguje normálně.

Pravidelnou údržbou a standardizovanými postupy odstraňování problémů mohou uživatelé nejen výrazně snížit poruchovost zařízení a prodloužit životnost celého stroje, ale také zajistit kontinuitu a konzistenci čisticích operací, snížit riziko přerušení výroby a zlepšit celkovou výrobní kapacitu.

Pokročilá nastavení Poznámky

S rozvojem inteligentní výroby a průmyslové automatizace se použití laserových čisticích zařízení neomezuje pouze na ruční provoz nebo jednoduché čisticí scénáře, ale má tendenci být automatizované, inteligentní a sledovatelné. Zejména v oblastech špičkové výroby, jako je výroba automobilů, přesných forem, letectví atd., se pokročilé konfigurační možnosti a automatizovaná integrace laserových čisticích systémů staly klíčem ke zlepšení efektivity výrobní linky, snížení nákladů na pracovní sílu a zajištění konzistence čištění.

Propojení s automatizačními systémy

Moderní laserová čisticí zařízení obecně podporují integraci s různými platformami průmyslové automatizace, jako je připojení k robotickým systémům, řídicím systémům PLC, systémům vizuálního polohování atd., prostřednictvím komunikačních rozhraní (EtherCAT, Profinet, Modbus atd.). Dokáží dosáhnout:

- Robotické laserové čištění: Robotické rameno pohání čisticí hlavu přesně a umožňuje tak automatizované čištění velkého množství složitých zakřivených povrchů.

- Řízení dráhy a propojení skenovací hlavy: Pomocí víceose propojovací platformy nebo automatické posuvné lišty je dráha laserového skenování řízena pro dosažení efektivního a nepřetržitého čištění velkých obrobků.

- Dálkové spouštění a bezpečnostní blokovací mechanismus: Zajišťuje provozní bezpečnost a stabilitu zařízení a podporuje automatické mechanismy proti zaplavení a abnormálnímu vypnutí.

Záznam a analýza dat

Špičkové laserové čisticí systémy jsou obvykle vybaveny průmyslovými moduly pro záznam dat, které zaznamenávají základní parametry každé čisticí operace, jako je výkon, frekvence, šířka pulzu, doba trajektorie atd., aby se usnadnila pozdější analýza a sledovatelnost kvality:

- Archivace parametrů čištění: Data čištění odpovídající každé dávce obrobků se automaticky ukládají a stav čištění lze v daném okamžiku sledovat.

- Analýza kvality: V kombinaci s detekcí čisticích účinků (jako je rozpoznávání obrazu nebo zpětná vazba ze senzorů) se vytváří databáze pro různé materiály a kombinace parametrů, která napomáhá optimalizaci procesu.

- Vzdálená diagnostika a aktualizace systému: Prostřednictvím cloudové platformy nebo průmyslového serveru jsou podporovány vzdálené aktualizace softwaru a diagnostika závad pro zlepšení efektivity poprodejní reakce.

Řešení na míru

V reakci na speciální potřeby zákazníků v oblasti čištění lze laserový čisticí systém flexibilně přizpůsobit pomocí exkluzivních upínacích systémů, otočných plošin, válečkových dopravníků, automatických nakládacích a vykládacích systémů atd.:

- Speciální konstrukce upínacího přípravku: zlepšuje účinnost upevnění a zajišťuje, že laserový paprsek stabilně pokrývá čištěnou oblast.

- Dávkové automatizované zpracování, jako je dokování s automatickými montážními linkami pro dosažení nepřetržitého provozu s více stanicemi v průmyslových scénářích;

- Flexibilní nastavení procesu: Systém podporuje přednastavení parametrů procesu pro více úkolů, což usnadňuje rychlé přepínání mezi různými čisticími úkoly.

Díky pokročilému nastavení a automatizované integraci již laserové čisticí zařízení není izolovaným samostatným nástrojem, ale důležitou součástí inteligentní výrobní linky. Nejenže zlepšuje rytmus výroby a konzistenci čištění, ale také pomáhá podnikům budovat udržitelný, vysoce flexibilní a vysoce kvalitní inteligentní výrobní systém.

Shrnout

Vynikající výkon pulzního laserového čisticího stroje s vynikajícím výkonem a stabilním provozem nezávisí pouze na vysoce kvalitním těle laserového generátoru, ale také na vědeckém plánování a rozumné konfiguraci celého systému od nastavení až po aplikaci. Ať už se jedná o komplexní čištění kovové rzi, odstraňování oxidové vrstvy nebo vysoce přesnou povrchovou úpravu forem, pro dosažení efektivních, bezpečných a kontrolovatelných čisticích účinků je nutné zajistit, aby všechny procesní kroky byly striktně provedeny:

Od včasného posouzení stavu čištění (včetně typu materiálu, charakteristik kontaminantů, cíle čištění), přes výběr vhodného typu laserového generátoru a výkonových parametrů, sladění vhodného chladicího systému a zařízení na čištění výfukových plynů, až po pozdější nastavení laserového paprsku, ladění parametrů, kalibraci systému a bezpečnostní ochranu atd., každý článek přímo ovlivňuje pracovní efektivitu zařízení, přesnost čištění a životnost. Vědecký proces nastavení může nejen zlepšit konzistenci čištění, ale také výrazně snížit provozní náklady a četnost údržby, což je klíčem k zajištění dlouhodobého a efektivního provozu podniku.

Získejte laserová řešení

Pokud hledáte skutečně vysoce výkonné, inteligentní a přizpůsobivé řešení pro laserové ošetření povrchů, AccTek Laser bude vaší ideální volbou. Zavázali jsme se poskytovat globálním zákazníkům pulzní laserové čisticí systémy pokrývající různá odvětví a scénáře. Zařízení pokrývá různé úrovně výkonu od 50 W do 500 W, vhodné pro všechny aplikace od čištění lehkých skvrn až po odstraňování silné rzi. A co je důležitější, podporujeme také kompletní procesní služby na míru a dokážeme flexibilně konfigurovat exkluzivní přípravky, automatizační systémy a provozní rozhraní podle tvaru vašeho obrobku, potřeb čištění a prostředí výrobní linky.

Kromě toho máme zkušený tým technických inženýrů, který může zákazníkům poskytnout individuální posouzení stavu před prodejem, pokyny k instalaci na dálku, školení obsluhy a průběžnou technickou podporu, abyste mohli zařízení používat hladce, efektivně a bez starostí v každé fázi jeho používání. Volbou nás si vyberete profesionalitu, efektivitu a dlouhodobou hodnotu. Vítejte u nás kontaktujte nás pro bezplatná testovací řešení nebo individuální konzultační poradenství.

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení