$2,700.00 – $8,000.00

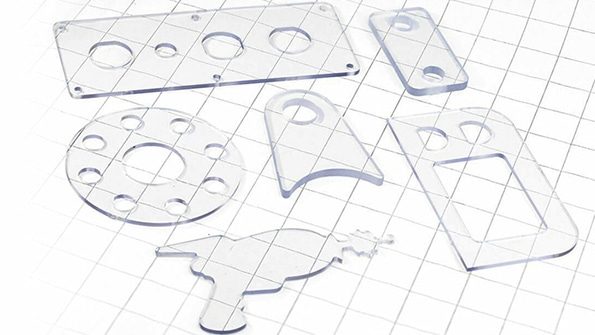

Maszyna jest wyposażona w potężną tubę lasera CO2, która może zapewnić precyzyjne i wydajne cięcie i grawerowanie różnych materiałów, w tym akrylu, drewna, skóry, tkaniny, szkła i tak dalej. Tuba laserowa o dużej mocy zapewnia czyste, precyzyjne cięcie i gładkie krawędzie, a jednocześnie umożliwia szczegółowe grawerowanie, dzięki czemu nadaje się do skomplikowanych projektów i zastosowań przemysłowych.

Wybrano wysoce precyzyjną głowicę lasera CO2, która ma funkcję pozycjonowania czerwonej kropki, aby zapewnić dokładne wyrównanie wiązki lasera z optyką skupiającą i dyszą. Dokładna wiązka lasera przyczynia się do spójnych i jednolitych wyników cięcia. Dodatkowo głowica lasera CO2 jest wyposażona w kontrolę wysokości, która zapewnia stałą ostrość i kompensuje wszelkie różnice w grubości materiału lub nierówności powierzchni.

Maszyna wyposażona jest w zaawansowany system ruchu, który zapewnia płynny i dokładny ruch głowicy lasera podczas cięcia i grawerowania. Ta precyzyjna kontrola ruchu umożliwia czyste, ostre cięcia, a także umożliwia szczegółowe i skomplikowane grawerowanie na różnych materiałach.

Maszyna wyposażona jest w szynę prowadzącą Taiwan HIWIN o doskonałej precyzji. HIWIN jest produkowany z wąskimi tolerancjami, zapewniając płynny i stabilny ruch liniowy. Ten poziom precyzji przyczynia się do dokładnego i spójnego cięcia laserowego, zwłaszcza podczas pracy ze skomplikowanymi projektami i drobnymi szczegółami. Ponadto szyny HIWIN zostały zaprojektowane tak, aby zminimalizować tarcie, co skutkuje płynnym i cichym ruchem.

Maszyna przyjmuje silnik krokowy o dużej mocy i niezawodnej wydajności, aby zapewnić normalną pracę maszyny. Silniki krokowe są nie tylko ekonomiczne, ale także zapewniają precyzyjną kontrolę ruchomych części, zapewniając wysokiej jakości cięcie laserowe i stabilne pozycjonowanie elementów optycznych dla niezawodnej i wydajnej pracy.

Maszyna jest wyposażona w wysokiej jakości układ optyczny zdolny do wytwarzania węższej, bardziej stabilnej wiązki laserowej, zapewniającej precyzyjne ścieżki cięcia i czystsze krawędzie nawet w przypadku skomplikowanych projektów i delikatnych materiałów. Ponadto wysokiej jakości optyka pomaga zmniejszyć rozbieżność i straty wiązki, poprawiając w ten sposób efektywność energetyczną.

| Model | AKJ-6040 | AKJ-6090 | AKJ-1390 | AKJ-1610 | AKJ-1810 | AKJ-1325 | AKJ-1530 |

|---|---|---|---|---|---|---|---|

| Obszar roboczy | 600*400mm | 600*900mm | 1300*900mm | 1600*1000mm | 1800*1000mm | 1300*2500mm | 1500*3000mm |

| Typ lasera | Laser CO2 | ||||||

| Moc lasera | 80-300 W | ||||||

| Zasilacz | 220 V/50 Hz, 110 V/60 Hz | ||||||

| Prędkość cięcia | 0-20000 mm/min | ||||||

| Szybkość grawerowania | 0-40000 mm/min | ||||||

| Minimalna szerokość linii | ≤0,15 mm | ||||||

| Dokładność pozycji | 0,01 mm | ||||||

| Dokładność powtórzeń | 0,02 mm | ||||||

| System chłodzenia | Chłodzenie wodne | ||||||

| Moc lasera | Prędkość cięcia | 3 mm | 5 mm | 8 mm | 10 mm | 15 mm | 20mm |

|---|---|---|---|---|---|---|---|

| 25 W | Maksymalna prędkość cięcia | 10~20mm/s | 5~10 mm/s | 2 ~ 5 mm/s | 1~3 mm/s | 0,5 ~ 1 mm/s | 0,3 ~ 0,8 mm/s |

| Optymalna prędkość cięcia | 5~10 mm/s | 3 ~ 6 mm/s | 1~3 mm/s | 0,5 ~ 2 mm/s | 0,3 ~ 0,8 mm/s | 0,2 ~ 0,5 mm/s | |

| 40W | Maksymalna prędkość cięcia | 20 ~ 30 mm/s | 10 ~ 15 mm/s | 4~8 mm/s | 2~4 mm/s | 1 ~ 2 mm/s | 0,5 ~ 1 mm/s |

| Optymalna prędkość cięcia | 10 ~ 15 mm/s | 5~10 mm/s | 2~4 mm/s | 1 ~ 2 mm/s | 0,5 ~ 1 mm/s | 0,3 ~ 0,8 mm/s | |

| 60W | Maksymalna prędkość cięcia | 30 ~ 40 mm/s | 15 ~ 20 mm/s | 6 ~ 10 mm/s | 3 ~ 6 mm/s | 1,5 ~ 3 mm/s | 1 ~ 1,5 mm/s |

| Optymalna prędkość cięcia | 15 ~ 20 mm/s | 8 ~ 12 mm/s | 3 ~ 6 mm/s | 1,5 ~ 3 mm/s | 1 ~ 1,5 mm/s | 0,5 ~ 1 mm/s | |

| 80W | Maksymalna prędkość cięcia | 40 ~ 50 mm/s | 20 ~ 25 mm/s | 8 ~ 12 mm/s | 4~8 mm/s | 2~4 mm/s | 1 ~ 2 mm/s |

| Optymalna prędkość cięcia | 20 ~ 25 mm/s | 10 ~ 15 mm/s | 4~8 mm/s | 2~4 mm/s | 1 ~ 2 mm/s | 0,5 ~ 1 mm/s | |

| 100W | Maksymalna prędkość cięcia | 50 ~ 60 mm/s | 25 ~ 30 mm/s | 10 ~ 15 mm/s | 5~10 mm/s | 2,5 ~ 5 mm/s | 1~2,5 mm/s |

| Optymalna prędkość cięcia | 25 ~ 30 mm/s | 12 ~ 18 mm/s | 5~10 mm/s | 2,5 ~ 5 mm/s | 1~2,5 mm/s | 0,5 ~ 1,5 mm/s | |

| 130 W | Maksymalna prędkość cięcia | 60 ~ 70 mm/s | 30 ~ 35 mm/s | 15 ~ 20 mm/s | 10 ~ 15 mm/s | 5~10 mm/s | 2,5 ~ 5 mm/s |

| Optymalna prędkość cięcia | 30 ~ 35 mm/s | 20 ~ 25 mm/s | 10 ~ 15 mm/s | 5~10 mm/s | 2,5 ~ 5 mm/s | 1~2,5 mm/s | |

| 150W | Maksymalna prędkość cięcia | 70 ~ 80 mm/s | 35 ~ 40 mm/s | 20 ~ 25 mm/s | 15 ~ 20 mm/s | 10 ~ 15 mm/s | 5~10 mm/s |

| Optymalna prędkość cięcia | 35 ~ 40 mm/s | 30 ~ 35 mm/s | 15 ~ 20 mm/s | 10 ~ 15 mm/s | 5~10 mm/s | 2,5 ~ 5 mm/s | |

| 180W | Maksymalna prędkość cięcia | 80 ~ 90 mm/s | 40 ~ 45 mm/s | 25 ~ 30 mm/s | 20 ~ 25 mm/s | 15 ~ 20 mm/s | 10 ~ 15 mm/s |

| Optymalna prędkość cięcia | 40 ~ 45 mm/s | 35 ~ 40 mm/s | 20 ~ 25 mm/s | 15 ~ 20 mm/s | 10 ~ 15 mm/s | 5~10 mm/s | |

| 200 W | Maksymalna prędkość cięcia | 90 ~ 100 mm/s | 45 ~ 50 mm/s | 30 ~ 35 mm/s | 25 ~ 30 mm/s | 20 ~ 25 mm/s | 15 ~ 20 mm/s |

| Optymalna prędkość cięcia | 45 ~ 50 mm/s | 40 ~ 45 mm/s | 25 ~ 30 mm/s | 20 ~ 25 mm/s | 15 ~ 20 mm/s | 10 ~ 15 mm/s |

| Proces cięcia | Cięcie laserowe | Frezowanie CNC | Wynik i Snap | Cięcie piłą |

|---|---|---|---|---|

| Precyzja | Wysoki | Wysoki | Umiarkowany | Umiarkowany |

| Prędkość cięcia | Szybko | Umiarkowany | Powolny | Umiarkowany |

| Skomplikowane cięcia | Doskonały | Doskonały | Ograniczony | Ograniczony |

| Wytwarzanie ciepła | Może powodować topienie i przebarwienia na krawędziach | Brak wytwarzania ciepła | Minimalne ryzyko gromadzenia się ciepła | Wytworzone ciepło może spowodować topienie lub pękanie |

| Odpady materiałowe | Minimalny | Minimalny | Umiarkowany | Umiarkowany |

| Potrzebna wiedza | Wiedza specjalistyczna | Wymagane programowanie i konfiguracja | Minimalny | Umiarkowany |

| Jakość krawędzi | Czysty, minimalne topienie | Czysty, minimalne topienie | Nierówna linia punktowa | Może wymagać wykończenia |

| Wszechstronność materiału | Można ciąć różne materiały | Może obsługiwać różnorodne materiały | Ograniczone do poliwęglanu | Może obsługiwać różne grubości |

| Ustawienia czasu | Umiarkowany | Umiarkowany | Minimalny | Minimalny |

| Bezpieczeństwo | Wymagana ochrona oczu | Wymagana ochrona oczu | Minimalna ochrona | Ochrona oczu i rąk |

| Opłacalność | Drogi | Może być drogi w przypadku małych projektów | Niedrogi | Umiarkowany |

| Nadaje się do grubych arkuszy | Tak | Tak | Ograniczone do cienkich arkuszy | Tak |

| Hałas | Niski | Umiarkowany | Niski | Wysoki |

Tak, poliwęglan można ciąć laserem. Cięcie laserem to popularna i skuteczna metoda cięcia arkuszy poliwęglanu. Poliwęglan szczególnie nadaje się do cięcia laserowego ze względu na jego przezroczystość, odporność na uderzenia i stosunkowo niską temperaturę topnienia w porównaniu do innych tworzyw sztucznych.

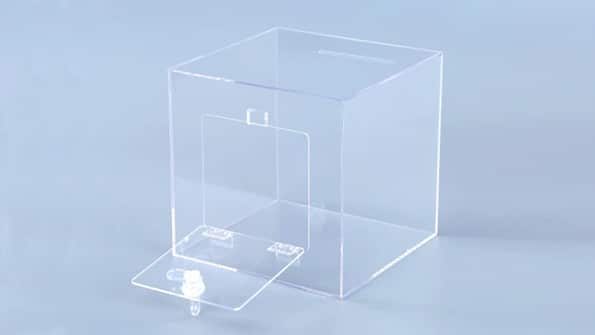

Cięcie laserowe polega na użyciu wiązki lasera o wysokiej energii do stopienia, odparowania lub przepalenia materiału wzdłuż określonej ścieżki. Skoncentrowana wiązka lasera podgrzewa materiał w miejscu cięcia, powodując jego stopienie lub odparowanie i utworzenie nacięcia. Precyzja i dokładność cięcia laserowego sprawiają, że idealnie nadaje się do tworzenia skomplikowanych projektów, kształtów i wzorów na arkuszach poliwęglanu.

Cięcie laserowe oferuje takie korzyści, jak wysoka precyzja, złożone projekty, minimalne zużycie narzędzi i zmniejszone straty materiału. Jednak podczas cięcia laserowego poliwęglanu ważne jest posiadanie odpowiedniego sprzętu, wiedzy specjalistycznej i środków bezpieczeństwa, aby osiągnąć pożądane rezultaty, zapewniając jednocześnie bezpieczeństwo i jakość.

Tak, poliwęglan rozszerza się pod wpływem ogrzewania. Podobnie jak większość materiałów, poliwęglan rozszerza się termicznie wraz ze wzrostem temperatury. Oznacza to, że gdy poliwęglan zostanie wystawiony na działanie wyższych temperatur, jego cząsteczki stają się bardziej dynamiczne i poruszają się swobodniej, powodując zwiększenie rozmiaru materiału.

Stopień rozszerzalności zależy od współczynnika rozszerzalności cieplnej materiału (CTE), który jest miarą tego, jak bardzo wymiary materiału zmieniają się wraz z temperaturą. Na stopień rozszerzalności cieplnej poliwęglanu wpływają takie czynniki, jak konkretny gatunek poliwęglanu, jego temperatura początkowa i zmiany temperatury, jakich doświadcza. Kiedy poliwęglan jest podgrzewany, wiązania molekularne w materiale wibrują gwałtowniej, powodując oddalanie się cząsteczek materiału, powodując ekspansję.

W przypadku stosowania poliwęglanu w zastosowaniach, w których występują znaczne zmiany temperatury, należy wziąć pod uwagę rozszerzalność cieplną. Jest to szczególnie ważne w budownictwie, gdyż płyty poliwęglanowe można stosować w systemach przeszkleń narażonych na zmiany temperatury. Właściwe projektowanie i techniki montażu mogą pomóc w uwzględnieniu rozszerzalności cieplnej i zapobiec problemom, takim jak wypaczenia lub uszkodzenia konstrukcyjne.

Tak, poliwęglan może pękać podczas cięcia laserowego, jeśli nie zostaną podjęte odpowiednie środki ostrożności. Poliwęglan jest materiałem termoplastycznym o stosunkowo niskiej temperaturze topnienia i jest wrażliwy na ciepło. Wystawiony na działanie intensywnego ciepła wytwarzanego przez maszynę do cięcia laserowego może się stopić, wypaczyć, a nawet pęknąć, jeśli warunki cięcia nie są odpowiednio kontrolowane.

Chociaż poliwęglan można ciąć laserem, istnieje ryzyko pęknięcia, jeśli nie zostaną podjęte odpowiednie środki ostrożności. Dostosowując moc lasera i prędkość cięcia oraz stosując odpowiednie techniki, takie jak wspomaganie powietrzem i maskowanie, możliwe jest zminimalizowanie możliwości pęknięcia i uzyskanie czystych, precyzyjnych cięć na arkuszach poliwęglanu. Jeśli nie masz doświadczenia w cięciu laserowym poliwęglanu, najlepiej skonsultować się ze specjalistą mającym doświadczenie w pracy z tym materiałem na maszyna tnąca laserem.

Poliwęglan to materiał termoplastyczny, który w pewnym stopniu można poddać obróbce laserowej. Laserowa obróbka poliwęglanu polega na użyciu wysokoenergetycznej wiązki lasera do cięcia, grawerowania lub znakowania materiału. Jednakże wydajność obróbki laserowej poliwęglanu zależy od kilku czynników, w tym od konkretnego rodzaju zastosowanego lasera, grubości materiału i pożądanych rezultatów.

Poliwęglan ma pewne właściwości, które czynią go idealnym do obróbki laserowej:

Warto zauważyć, że różne systemy i techniki laserowe mogą mieć różny stopień skuteczności w obróbce poliwęglanu. Parametry lasera, takie jak moc, prędkość, ogniskowa i skupienie wiązki, należy optymalizować pod kątem konkretnego zadania. Jeśli rozważasz obróbkę laserową poliwęglanu pod kątem konkretnego zastosowania, zaleca się konsultację ze specjalistą specjalizującym się w obróbce laserowej lub producentem wycinarki laserowej w celu ustalenia najlepszej metody i sprzętu dla Twoich potrzeb.

Cięcie laserowe folii poliwęglanowych polega na użyciu wiązki lasera do odparowania lub stopienia materiału wzdłuż określonej ścieżki w celu uzyskania precyzyjnych i czystych cięć. Oto instrukcja krok po kroku dotycząca cięcia laserowego arkusza poliwęglanu:

Dokładne kroki i ustawienia mogą się różnić, w zależności przede wszystkim od typu i modelu używanego lasera. Zawsze należy zapoznać się ze wskazówkami i zaleceniami producenta dotyczącymi konkretnej maszyny do cięcia laserowego i materiału poliwęglanowego oraz zachować odpowiednie środki ostrożności podczas całego procesu cięcia.

Cięcie laserem poliwęglanu jest bezpieczne, jeśli zachowane zostaną odpowiednie środki ostrożności i dokładnie rozważone zostaną właściwości materiału podczas realizacji procesu. Aby jednak zapewnić bezpieczny proces cięcia laserowego poliwęglanu, należy pamiętać o kilku ważnych kwestiach:

Przestrzegając niniejszych środków ostrożności i wytycznych, można zminimalizować ryzyko związane z wycinaniem laserowym poliwęglanu i zapewnić bezpieczne środowisko pracy operatorom i sprzętowi. Jeśli dopiero zaczynasz cięcie laserowe lub pracujesz z nowymi materiałami, rozważ zasięgnięcie porady doświadczonego profesjonalisty lub eksperta w dziedzinie bezpieczeństwa cięcia laserowego.

Cięcie laserowe akrylu i poliwęglanu to dwa powszechne procesy wytwarzania różnorodnych produktów i komponentów. Chociaż oba materiały są przezroczystymi tworzywami sztucznymi, mają różne właściwości, które wpływają na sposób ich cięcia laserem. Oto główne różnice między wycinanym laserowo akrylem a poliwęglanem:

Podsumowując, choć zarówno akryl, jak i poliwęglan można ciąć laserem, poliwęglan stwarza wyjątkowe wyzwania ze względu na wyższą temperaturę topnienia i wytrzymałość. Akryl jest ogólnie łatwiejszy i czystszy w cięciu, podczas gdy cięcie laserowe poliwęglanu wymaga starannego dostrojenia parametrów, aby uniknąć problemów, takich jak wypaczenie lub pękanie. Aby uzyskać najlepsze rezultaty cięcia, ważne jest, aby postępować zgodnie z wytycznymi producenta, wykonywać cięcia próbne i mieć doświadczenie w zakresie specyficznych właściwości każdego materiału.

Cięcie laserowe poliwęglanu może mieć wpływ na środowisko ze względu na opary i cząstki uwalniane podczas procesu cięcia. Poliwęglan to materiał termoplastyczny, który może wydzielać opary i lotne związki organiczne (LZO) pod wpływem wysokich temperatur, np. wytwarzanych przez Maszyny do cięcia laserem CO2. Emisje te przyczyniają się do zanieczyszczenia powietrza i negatywnie wpływają na jakość powietrza w pomieszczeniach i na zewnątrz. Oto kilka kwestii środowiskowych, o których należy pamiętać podczas cięcia laserowego poliwęglanu:

Aby zminimalizować potencjalne zagrożenia dla środowiska podczas cięcia laserowego poliwęglanu, należy wziąć pod uwagę następujące kwestie:

Cięcie laserowe poliwęglanu może mieć wpływ na środowisko poprzez uwalnianie oparów i cząstek. Wdrażając odpowiednią wentylację, filtrację powietrza i odpowiedzialne praktyki gospodarowania odpadami, możesz pomóc złagodzić te skutki i zapewnić, że operacje cięcia laserowego będą prowadzone w sposób przyjazny dla środowiska. Jeśli nadal masz wątpliwości dotyczące wpływu procesu cięcia laserowego na środowisko, zalecamy skonsultowanie się z ekspertami ds. ochrony środowiska i organami regulacyjnymi, aby zapewnić zgodność i zminimalizować zagrożenia.

Dzięki wieloletniemu doświadczeniu w technologii cięcia laserowego udoskonaliliśmy naszą wiedzę, aby dostarczać najnowocześniejsze rozwiązania dostosowane do Twoich unikalnych potrzeb. Nasz zespół wykwalifikowanych inżynierów i techników posiada dogłębną wiedzę, która gwarantuje, że otrzymasz idealną maszynę do cięcia laserowego do konkretnego zastosowania.

W AccTek Laser budujemy silne relacje z naszymi klientami. Nasz oddany zespół wsparcia zapewnia szybką pomoc i obsługę posprzedażną, dzięki czemu Twoja maszyna do cięcia laserowego będzie działać najlepiej przez wiele lat. Twoje zadowolenie jest dla nas najważniejsze i pomożemy Ci na każdym kroku.

Jakość jest kamieniem węgielnym naszego procesu produkcyjnego. Każda maszyna do cięcia laserowego jest rygorystycznie testowana i spełnia rygorystyczne standardy kontroli jakości, dzięki czemu produkt, który otrzymasz, spełnia najwyższe standardy branżowe. Nasze zaangażowanie w jakość gwarantuje, że otrzymasz maszynę, która będzie działać stale i zapewnia doskonałe cięcia za każdym razem.

Rozumiemy znaczenie efektywności kosztowej w dzisiejszym konkurencyjnym krajobrazie. Nasze maszyny do cięcia laserowego mogą zapewnić doskonałą wartość Twojej inwestycji, minimalizując przestoje i redukując koszty operacyjne, jednocześnie maksymalizując produktywność i wydajność.

4 opinie dla Polycarbonate Laser Cutting Machine

Nora –

Wysoka jakość wykonania dzięki naszej wycinarce laserowej CO2. Jest niezawodny i wszechstronny oraz zwiększa ogólną wydajność naszych działań.

Tommaso –

Niezawodna wydajność naszej maszyny laserowej. Jej precyzja i szybkość przyczyniają się do bezproblemowej realizacji naszych projektów.

Saud –

Wyjątkowa propozycja wartości dzięki naszej wycinarce laserowej CO2. Jest trwały, wydajny i przekracza nasze oczekiwania pod względem wydajności.

Ahmeda –

Imponujące możliwości cięcia dzięki naszej maszynie do cięcia laserowego. Jest szybki, dokładny i zapewnia niezmiennie doskonałe wyniki.