Comprensión del impacto de la soldadura láser en las propiedades mecánicas de los materiales soldados

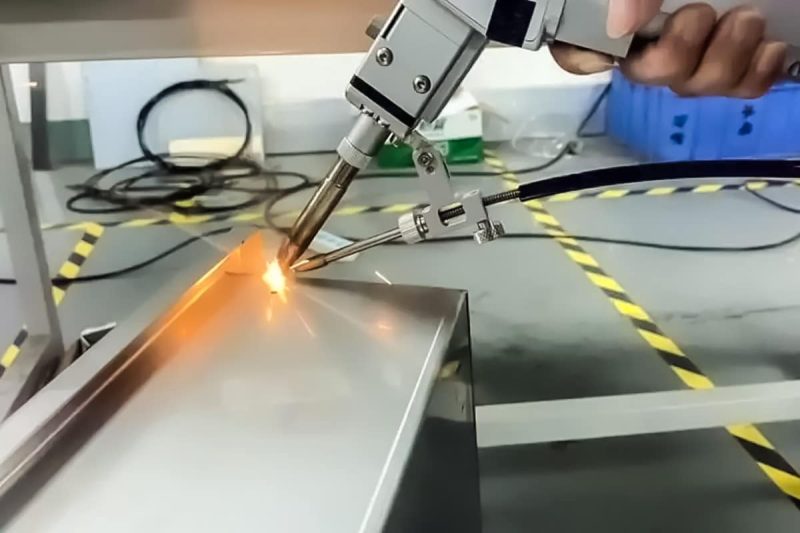

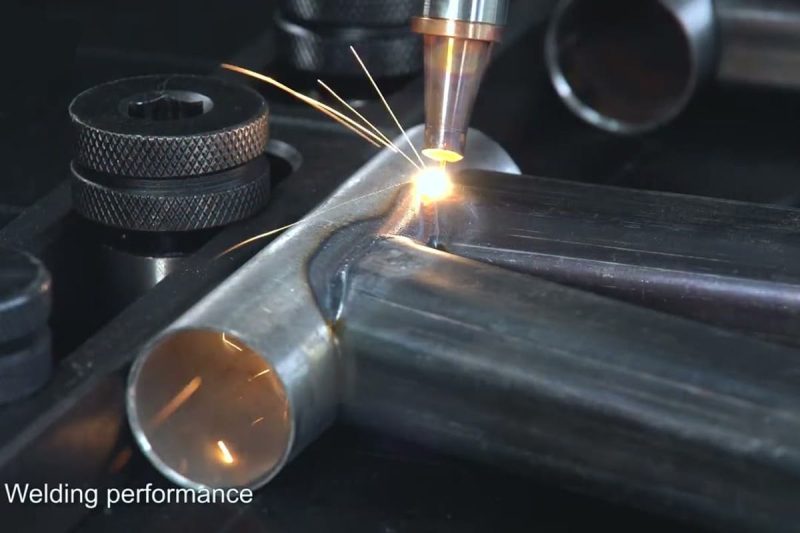

Como tecnología avanzada de soldadura sin contacto y de alta densidad energética, la soldadura láser se utiliza ampliamente en las industrias automotriz, aeroespacial y de fabricación electrónica gracias a su excelente calidad de soldadura, su reducida zona afectada por el calor y su alto grado de automatización. En la práctica, la soldadura láser influye significativamente en las propiedades mecánicas (resistencia, ductilidad, tenacidad y resistencia a la fatiga) de los materiales. Este artículo analizará en profundidad cuatro aspectos: cambios en las propiedades mecánicas, mecanismos de deterioro, factores clave de influencia y estrategias de optimización, para ayudar a ingenieros y compradores a seleccionar mejor los equipos de soldadura láser y optimizar los parámetros del proceso.

Tabla de contenido

Efecto de la soldadura láser sobre las propiedades mecánicas

En la fabricación moderna, en comparación con otros métodos de soldadura tradicionales, máquinas de soldadura láser Puede calentarse y enfriarse rápidamente en muy poco tiempo, lo que provoca cambios significativos en la estructura organizativa de la zona de soldadura y la zona afectada por el calor (ZAC), lo que tiene un profundo impacto en las propiedades mecánicas del material. A continuación, se detallarán cuatro aspectos: resistencia, ductilidad, tenacidad y resistencia a la fatiga.

Fortaleza

La soldadura láser utiliza un haz láser enfocado para formar una soldadura de penetración profunda en la superficie del material. El metal de soldadura se solidifica rápidamente para formar una estructura densa y de grano fino, reduciendo eficazmente defectos como poros e inclusiones, de modo que generalmente se pueden obtener resistencias a la tracción y límites elásticos comparables o incluso superiores a los del material base. Sin embargo, si el aporte de calor es excesivo o la distribución de energía es desigual, es fácil provocar sobrecalentamiento o fusión insuficiente localizada, microfisuras o penetración incompleta, lo que resulta en defectos como la reducción de la resistencia de la soldadura. Por lo tanto, optimizar la potencia del láser, la velocidad de soldadura y la posición del foco es crucial para garantizar la resistencia de la soldadura.

Ductilidad

Debido a la rápida velocidad de enfriamiento durante la soldadura láser, la zona afectada por el calor (ZAC) suele generar una estructura de martensita o perlita fina de alta dureza, lo que puede aumentar la dureza aparente, pero reducir la ductilidad plástica. Mediante un control preciso de la velocidad de soldadura y la densidad de energía láser para lograr un nivel de entrada de calor razonable, se promueve la formación de granos equiaxiales o recristalizados, y se equilibran la resistencia y la ductilidad para garantizar que la soldadura tenga la plasticidad suficiente al someterse a cargas de impacto o procesos de deformación.

Tenacidad

La tenacidad es un indicador importante de la capacidad del material para resistir la propagación de grietas. La estrecha zona afectada por el calor de la máquina de soldadura láser reduce el gradiente de dureza entre el material base y el área de soldadura, lo que mejora la tenacidad al impacto. Especialmente en materiales propensos a la fractura frágil, como el acero inoxidable y las aleaciones de aluminio, la soldadura láser puede reducir significativamente la sensibilidad a las grietas. Sin embargo, en aplicaciones de baja temperatura o alto impacto, se requiere un tratamiento térmico posterior a la soldadura para eliminar la tensión de tracción residual mediante procesos de revenido o envejecimiento y así mejorar aún más la tenacidad.

Resistencia a la fatiga

La geometría de la soldadura, la calidad de la superficie y la distribución de la tensión residual son factores clave que afectan la resistencia a la fatiga. Las máquinas de soldadura láser pueden lograr microsoldaduras cónicas o en escamas, reducir las áreas de concentración de tensiones y, por lo tanto, mejorar la resistencia a la fatiga. Sin embargo, si existen microfisuras, salpicaduras o escoria sin limpiar en la superficie de la soldadura, la tensión residual de tracción no se libera eficazmente, lo que puede provocar la aparición de grietas por fatiga. Por ello, es posible eliminar los defectos superficiales y redistribuir la tensión residual mediante pulido posterior a la soldadura, envejecimiento por vibración o procesos de revenido suave para prolongar la resistencia a la fatiga de los componentes soldados.

Gracias a su alta densidad energética y su preciso control energético, las máquinas de soldadura láser logran un refuerzo de grano fino y la formación de una estrecha zona afectada por el calor en el área de soldadura, lo que contribuye a mejorar la resistencia, la tenacidad y la resistencia a la fatiga de las piezas soldadas. Sin embargo, también es importante considerar los posibles desafíos que plantean la ductilidad y la tensión residual. Mediante la optimización de los parámetros de soldadura láser, el diseño racional de la geometría de la soldadura y la combinación del tratamiento térmico posterior a la soldadura, se pueden mantener o incluso mejorar las propiedades mecánicas integrales de las piezas soldadas, garantizando a la vez una alta eficiencia y un control de calidad fiable para las aplicaciones posteriores.

Mecanismo de deterioro del material durante la soldadura láser

Si bien la soldadura láser ofrece ventajas significativas como la alta densidad energética y una velocidad de enfriamiento extremadamente rápida, no se puede ignorar la influencia de su ciclo térmico en la microestructura del metal. El deterioro de los materiales durante la soldadura se refleja principalmente en la formación de la zona afectada por el calor (ZAC), el crecimiento del grano y el proceso de recristalización, y la distribución y acumulación de tensiones residuales. Estos factores determinan directamente las propiedades mecánicas y la vida útil de la soldadura y constituyen una base importante para evaluar su calidad. A continuación, se analizarán estos tres mecanismos fundamentales uno por uno.

Formación de la zona afectada por el calor

La zona afectada por el calor se refiere al área que no se funde durante la soldadura, sino que sufre una transformación metalográfica y cambios estructurales debido al aumento de temperatura. La zona afectada por el calor de la soldadura láser es mucho más estrecha que la de los procesos tradicionales, como la soldadura por arco, pero su gradiente de temperatura es extremadamente grande, y la temperatura en el área puede variar repentinamente desde cientos de grados hasta temperaturas inferiores al punto de fusión. En general, la ZAT se puede dividir en:

- Zona de grano grueso: Cerca de la línea de fusión, los granos crecen significativamente, la dureza aumenta, pero la tenacidad disminuye significativamente.

- Zona de grano fino: la temperatura es ligeramente más baja que la zona de grano grueso, los granos crecen moderadamente y la resistencia y tenacidad son relativamente buenas.

- Recristalización parcial/Zona amorfa: Más alejada de la soldadura, la estructura metalográfica es compleja y diversa.

Las diferentes proporciones y distribuciones regionales afectarán directamente la resistencia, la ductilidad y el rendimiento de fatiga de la unión soldada.

Crecimiento del grano y recristalización

A altas temperaturas, los granos de metal tienen un fuerte impulso termodinámico y se producirá crecimiento o recristalización del grano.

- Crecimiento del grano: el diámetro del grano del metal de soldadura y del área HAZ aumenta, y los límites del grano disminuyen, lo que genera una mayor dureza pero una menor tenacidad, lo que lo hace particularmente propenso a convertirse en un camino de propagación de grietas.

- Recristalización: Después de la soldadura y el enfriamiento posterior, algunas zonas sufren una recristalización, generando una nueva estructura cristalina equiaxial fina y uniforme, lo cual es muy beneficioso para mejorar las propiedades mecánicas generales.

Controlar la tasa de crecimiento y recristalización de los granos es fundamental para garantizar el rendimiento de las uniones soldadas. Por ejemplo, ajustando la potencia y la velocidad de soldadura, se puede lograr un calentamiento y enfriamiento rápidos, limitar el engrosamiento del grano y promover la recristalización.

Estrés residual

El aporte de calor de la soldadura láser es concentrado y localizado, por lo que se forma un complejo campo de tensión residual alrededor de la soldadura y la ZAC. La tensión residual suele dividirse en:

- Tensión residual de tracción: concentrada en la superficie de la soldadura y la superficie de la zona afectada por el calor, promoverá la iniciación de grietas, reducirá la vida por fatiga y la resistencia a la corrosión.

- Tensión residual de compresión: distribuida en el interior de la soldadura y en zonas alejadas de ella, tiene un cierto efecto positivo en la inhibición de la propagación de grietas.

Si la tensión de tracción no se puede liberar eficazmente, se convertirá en un riesgo para la seguridad en el futuro. Por lo tanto, en muchas estructuras importantes, se requiere un tratamiento térmico posterior a la soldadura (como el revenido a baja temperatura y el envejecimiento por vibración) para reducir la tensión de tracción residual y mejorar la fiabilidad de los componentes soldados.

Durante la soldadura láser, el microdeterioro del material se concentra principalmente en la evolución organizativa de la zona afectada por el calor, el cambio de tamaño de grano y la generación de tensión residual. Si bien la soldadura láser ofrece la ventaja de reducir la ZAT y el aporte de calor, si los parámetros de soldadura y el ciclo térmico no se controlan adecuadamente, pueden producirse granos gruesos, tensión residual de tracción y otros factores desfavorables. Mediante un ajuste preciso de los parámetros del proceso, la optimización de la distribución de energía y la implementación de un tratamiento post-soldadura adecuado, se puede aprovechar al máximo la alta eficiencia de la soldadura láser, minimizando el impacto negativo en las propiedades del material, logrando así un equilibrio entre la calidad de la soldadura y la seguridad del servicio.

Factores clave que afectan los cambios en las propiedades mecánicas

Durante la soldadura láser, las propiedades mecánicas de la soldadura y del metal circundante no son estáticas, sino que se ven afectadas por diversos factores del proceso. Diferentes combinaciones de parámetros de soldadura determinarán directamente la penetración de la soldadura, la estructura del metal, la distribución de la tensión residual y el riesgo de defectos, lo que afecta la resistencia, la tenacidad, la ductilidad y la resistencia a la fatiga del producto final. Comprender a fondo estos factores clave y optimizarlos en la práctica es fundamental para garantizar la calidad y la estabilidad de la soldadura. A continuación, se analizarán sus mecanismos de acción y las ideas de optimización desde cuatro puntos de vista: aporte de calor y densidad energética, velocidad de soldadura, diseño y geometría de la unión, y tratamiento térmico posterior a la soldadura.

Entrada de calor y densidad de energía

Durante la soldadura láser, el aporte térmico y la densidad energética son las variables clave del proceso que determinan la penetración, la formación de la soldadura y la evolución de la microestructura. El aporte térmico se refiere a la energía térmica absorbida por la soldadura por unidad de longitud, lo que determina directamente el volumen del baño de fusión y la distribución de la temperatura en la zona de soldadura. Un aporte térmico excesivo, si bien contribuye a una soldadura de penetración profunda y mejora la resistencia de la unión, también provocará un engrosamiento significativo de los granos, un aumento en la anchura de la zona afectada por el calor y la acumulación de tensión residual en la soldadura, reduciendo así la ductilidad y la tenacidad. Por el contrario, un aporte térmico demasiado bajo provocará una fusión insuficiente del metal de soldadura, lo que resultará en defectos como penetración incompleta, poros e inclusiones de escoria, lo que afectará la densidad y la resistencia a la fatiga de la unión.

La densidad de energía está estrechamente relacionada con la distribución de potencia del haz láser en la zona de soldadura. Una alta densidad de energía puede fundir rápidamente el metal en muy poco tiempo, creando una soldadura con características de penetración profunda y formación de costura estrecha, lo cual es crucial para mejorar la resistencia y la precisión dimensional de la soldadura. Sin embargo, si la densidad de energía se distribuye de forma desigual, es muy fácil que se produzcan problemas como sobrecalentamiento local, salpicaduras o una morfología anormal del baño de fusión, lo que afecta la consistencia y la estética de la soldadura. Por lo tanto, en la formulación del proceso, es necesario combinar el tipo de material, el espesor de la placa y el rendimiento de soldadura requerido para controlar con precisión la potencia del láser, la posición del foco y la velocidad de desplazamiento, con el fin de obtener un nivel de entrada de energía ideal y una distribución uniforme de la misma.

Velocidad de soldadura

La velocidad de soldadura es uno de los parámetros importantes que afectan la intensidad del aporte de calor y la velocidad de enfriamiento de la soldadura. A medida que aumenta la velocidad de soldadura, el aporte de calor por unidad de tiempo disminuye y la velocidad de enfriamiento del baño de fusión se acelera, lo que limita el tamaño de la zona afectada por el calor y la formación de una estructura de grano grueso, lo que ayuda a refinar los granos y a mejorar la resistencia y dureza del metal de soldadura. A alta velocidad de soldadura, la soldadura láser puede lograr una menor deformación y una excelente precisión dimensional, lo que resulta especialmente adecuado para aplicaciones con altos requisitos de precisión en las piezas, como la fabricación de chapa metálica de precisión y piezas aeroespaciales.

Sin embargo, si la velocidad de soldadura se ajusta demasiado alta, la fluidez del baño de fusión se debilitará y el metal no podrá humedecer completamente el borde de la unión, lo que es propenso a problemas de calidad como discontinuidad de la soldadura, falta de fusión e inclusión de escoria. Por el contrario, cuando la velocidad de soldadura es demasiado baja, el aporte de calor de la soldadura aumenta significativamente, el volumen del baño de fusión se expande y el proceso de enfriamiento se prolonga, lo que agravará el engrosamiento del grano y aumentará el nivel de tensión residual. Para lograr un equilibrio entre alta resistencia y alta tenacidad, la selección de la velocidad de soldadura debe verificarse mediante múltiples rondas de pruebas basadas en el espesor de la pieza de trabajo, la potencia del láser y la forma de la unión, buscando que la soldadura sea uniforme y densa, la estructura refinada y minimice los defectos de soldadura.

Diseño y geometría de las juntas

El diseño y la geometría de las uniones tienen un impacto directo y de gran alcance en las propiedades mecánicas y la fiabilidad de las uniones soldadas por láser. Las diferentes formas de las uniones no solo determinan la profundidad y el ancho de penetración, sino que también afectan la distribución de tensiones de la soldadura y los tipos de defectos que pueden producirse. Para la soldadura de placas delgadas, las uniones a tope pueden proporcionar soldaduras continuas y uniformes y reducir las dificultades de ensamblaje; mientras que para placas de espesor medio y grueso o piezas de trabajo sometidas a cargas elevadas, el uso de ranuras en forma de V, en forma de Y y otras ranuras resulta más útil para aumentar el volumen de metal de soldadura, mejorar la calidad de la fusión y la resistencia a la fatiga de la soldadura.

Una geometría de unión adecuada también ayuda a reducir la zona de concentración de tensiones de soldadura y a evitar que las microfisuras se extiendan a lo largo del borde de la unión. Parámetros como el tamaño de la soldadura, el ángulo, la profundidad de la ranura y la separación de empalme deben ajustarse a los diferentes materiales y condiciones de carga. Por ejemplo, las ranuras en forma de V son adecuadas para soldaduras de penetración profunda y reducen el riesgo de fusión incompleta, mientras que las ranuras en forma de U o de doble V permiten realizar soldaduras multipasada en placas gruesas, mejorando así la resistencia y la tenacidad generales de la unión. Mediante un diseño de unión estandarizado y un ensamblaje de precisión, se minimizan los defectos de soldadura y se mejora la consistencia del producto y la fiabilidad del servicio a largo plazo.

Tratamiento térmico posterior a la soldadura (PWHT)

El tratamiento térmico post-soldadura (PWHT) es una parte importante del proceso de soldadura láser para garantizar la estabilidad del rendimiento de la unión y mejorar la fiabilidad de uso. Debido al calentamiento local a alta temperatura y al enfriamiento extremadamente rápido de la soldadura láser, suele quedar una gran tensión de tracción en la soldadura y la zona afectada por el calor, lo que no solo aumenta el riesgo de fractura frágil a baja temperatura, sino que también reduce la resistencia a la fatiga. Mediante un proceso PWHT adecuado, se puede reducir significativamente la tensión residual, optimizar la microestructura del metal y mejorar aún más la tenacidad y las propiedades mecánicas de la unión soldada.

En aplicaciones prácticas, el PWHT incluye principalmente varios métodos de proceso: el revenido se utiliza para reducir la fragilidad de la estructura endurecida y mejorar la tenacidad y ductilidad de la unión; el recocido mejora la estabilidad dimensional de la soldadura al ablandarla y liberar la tensión residual; el envejecimiento ayuda a estabilizar la microestructura del metal de soldadura y mejora la resistencia a largo plazo y la resistencia a la corrosión; además, el envejecimiento por vibración también puede utilizarse como medio auxiliar para disipar aún más la tensión residual mediante vibración mecánica. Cada proceso tiene su escenario de aplicación y rango de temperatura específicos. Por ejemplo, las piezas de acero suelen templarse a 550-650 °C, las aleaciones de aluminio son aptas para el envejecimiento artificial a aproximadamente 160 °C, y las aleaciones de titanio de alta resistencia deben recocerse al vacío para evitar la oxidación y la degradación del rendimiento.

La correcta selección y ejecución del tratamiento térmico post-soldadura no solo reduce la formación de grietas y mejora la tenacidad a baja temperatura, sino que también aumenta la uniformidad y estabilidad de los granos, prolongando así la vida útil de la soldadura bajo cargas complejas. Especialmente en sectores con requisitos de seguridad extremadamente altos, como la industria aeroespacial, los recipientes a presión y la fabricación de equipos de alta gama, el PWHT se ha convertido en un proceso clave para garantizar la calidad de la soldadura y lograr una fiabilidad a largo plazo.

En general, durante la soldadura láser, la entrada de calor y la densidad de energía determinan la profundidad de penetración, la velocidad de enfriamiento y el grado de refinamiento de la microestructura. La velocidad de soldadura afecta directamente la integridad de la soldadura y la anchura de la zona afectada por el calor. La geometría de la unión influye en la distribución de tensiones y el control de defectos. El tratamiento térmico posterior a la soldadura mejora aún más las propiedades mecánicas integrales de las piezas soldadas al ajustar la microestructura y eliminar las tensiones residuales. Solo mediante el diseño científico y la depuración del sistema, y la integración orgánica de los factores mencionados, se pueden maximizar la resistencia, la ductilidad, la tenacidad y la resistencia a la fatiga de la soldadura, proporcionando soluciones de soldadura de alta fiabilidad para diversas industrias.

Estrategias para mantener o mejorar las propiedades mecánicas

Para lograr alta resistencia, tenacidad y excelente resistencia a la fatiga en la soldadura láser, es necesario gestionar el sistema de soldadura de forma precisa. Desde los parámetros de soldadura hasta la compatibilidad de materiales y la inspección de calidad, cada componente afecta directamente el rendimiento mecánico final. Las tres estrategias siguientes están diseñadas para ayudar a las empresas a establecer un proceso sistemático que garantice una calidad del producto estable y continuamente optimizada.

Parámetros de soldadura optimizados

Los parámetros clave, como la potencia del láser, la velocidad de soldadura, la posición del foco y el flujo de gas auxiliar, pueden optimizarse con precisión combinando el diseño experimental con la simulación numérica. En la soldadura de la aleación de titanio Ti6Al4V, se utilizó el método Taguchi para realizar experimentos ortogonales sobre la potencia del láser y la velocidad de soldadura, logrando una reducción de la porosidad de 30% y un aumento de la resistencia a la tracción de 5% (véase la investigación relacionada). En el caso de las láminas de acero inoxidable, el análisis de la superficie de respuesta permite identificar rápidamente la combinación óptima de temperatura de precalentamiento y densidad de energía láser, lograr una correspondencia ideal entre la profundidad y el ancho de penetración y reducir la generación de grietas. Mediante la monitorización dinámica de los cambios en la temperatura y la morfología del baño de fusión, junto con el ajuste de retroalimentación en línea, se garantiza una alta consistencia en la calidad de la soldadura.

Selección y compatibilidad de materiales

A nivel de materiales, se recomiendan metales con alta compatibilidad con la soldadura láser, como el acero bajo en carbono, el acero inoxidable y las aleaciones de aluminio, para obtener el mejor efecto de fusión y microestructura. En situaciones complejas, también se puede utilizar la tecnología eutéctica de alambre de aleación o polvo para mejorar el rendimiento de la unión de metales diferentes; por ejemplo, la adición de alambre de soldadura a base de cobre a la soldadura de acero-aluminio puede reducir significativamente la formación de fases frágiles y mejorar la resistencia a la fatiga. Además, la limpieza de la superficie antes de soldar, el precalentamiento moderado y el uso de protección con gas inerte, como el argón, son especialmente críticos para inhibir la formación de inclusiones de óxido y poros.

Garantía de calidad y pruebas

Establecer un sistema de gestión de calidad sólido es la última línea de defensa para garantizar la fiabilidad de las piezas soldadas por láser. Se recomienda combinar ensayos no destructivos (UT, RT, PT) con la monitorización en línea del proceso de soldadura (como la imagen coherente) para detectar defectos internos y anomalías en el baño de fusión en tiempo real. Antes de que el producto terminado entre en producción, la soldadura debe someterse a ensayos de tracción, impacto y fatiga, junto con análisis de microestructura para verificar la eficacia de los parámetros del proceso y la selección de materiales. Mediante la retroalimentación de circuito cerrado, los resultados de las pruebas se utilizan para optimizar continuamente el proceso, lo que puede reducir significativamente la tasa de reprocesamiento y mejorar la satisfacción del cliente.

Mediante la optimización sistemática de parámetros, la adaptación precisa de materiales y una rigurosa inspección de calidad, se pueden mejorar integralmente las propiedades mecánicas de las uniones soldadas por láser. Las tres estrategias mencionadas se complementan entre sí, no solo mejorando la resistencia y la tenacidad de la soldadura, sino también prolongando eficazmente la vida útil a la fatiga, cumpliendo con los estrictos requisitos de diversas industrias para piezas soldadas de alta fiabilidad.

Resumir

La soldadura láser amplía continuamente sus aplicaciones gracias a sus ventajas de alta eficiencia, precisión y automatización. Sin embargo, factores como la zona afectada por el calor, el comportamiento del grano y la tensión residual durante el proceso de soldadura influyen significativamente en la resistencia, ductilidad, tenacidad y resistencia a la fatiga del material. Mediante la optimización de los parámetros de las máquinas de soldadura láser, el diseño racional de las uniones, la implementación de tratamientos térmicos posteriores a la soldadura y un estricto control de calidad, las propiedades mecánicas de las piezas soldadas se pueden mantener o mejorar eficazmente. Para usuarios que buscan equipos de soldadura láser de alta calidad y soluciones técnicas impecables, Láser AccTekLos equipos de soldadura láser de, con muchos años de experiencia en la industria y un equipo profesional de I+D, le brindarán soluciones de soldadura láser personalizadas para ayudarlo a continuar liderando en el campo de la soldadura láser.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser