Die Auswirkungen des Laserschweißens auf die mechanischen Eigenschaften geschweißter Materialien verstehen

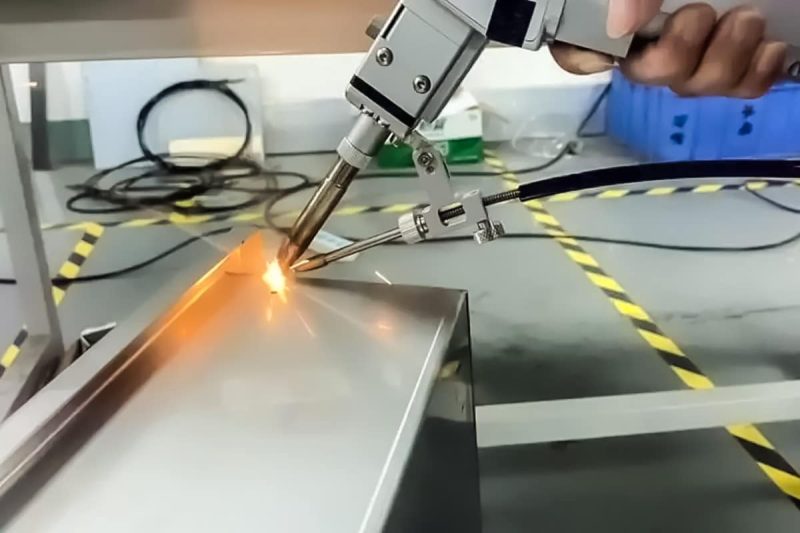

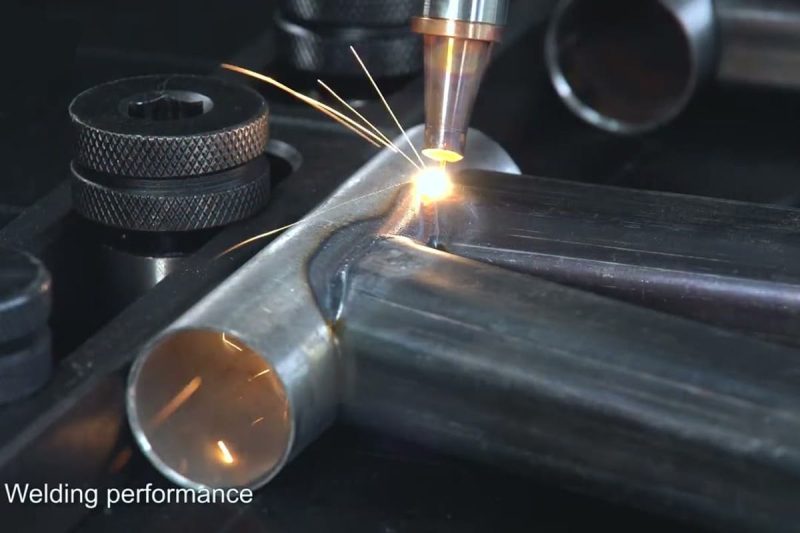

Als fortschrittliche, berührungslose Schweißtechnologie mit hoher Energiedichte wird das Laserschweißen aufgrund seiner guten Schweißqualität, der kleinen Wärmeeinflusszone und des hohen Automatisierungsgrades häufig in der Automobil-, Luft- und Raumfahrt- sowie Elektronikfertigung eingesetzt. In der Praxis beeinflusst das Laserschweißen die mechanischen Eigenschaften (Festigkeit, Duktilität, Zähigkeit und Dauerfestigkeit) von Werkstoffen maßgeblich. Dieser Artikel befasst sich eingehend mit vier Aspekten: Veränderungen mechanischer Eigenschaften, Verschleißmechanismen, wichtige Einflussfaktoren und Optimierungsstrategien, um Ingenieuren und Einkäufern die Auswahl von Laserschweißgeräten und die Optimierung der Prozessparameter zu erleichtern.

Inhaltsverzeichnis

Einfluss des Laserschweißens auf die mechanischen Eigenschaften

In der modernen Fertigung, im Vergleich zu anderen traditionellen Schweißverfahren, Laserschweißmaschinen kann sich in sehr kurzer Zeit schnell erhitzen und abkühlen, was zu erheblichen Änderungen in der Organisationsstruktur der Schweißzone und der Wärmeeinflusszone (WEZ) führt, was wiederum einen tiefgreifenden Einfluss auf die mechanischen Eigenschaften des Materials hat. Im Folgenden wird das Folgende unter vier Aspekten detailliert erläutert: Festigkeit, Duktilität, Zähigkeit und Ermüdungsbeständigkeit.

Stärke

Beim Laserschweißen wird ein fokussierter Laserstrahl verwendet, um eine tief eindringende Schweißnaht auf der Materialoberfläche zu erzeugen. Das Schweißgut erstarrt schnell und bildet eine dichte und feinkörnige Struktur. Defekte wie Poren und Einschlüsse werden effektiv reduziert, sodass in der Regel eine Zugfestigkeit und Streckgrenze erreicht werden, die mit denen des Grundmaterials vergleichbar oder sogar höher ist. Bei zu hoher Wärmezufuhr oder ungleichmäßiger Energieverteilung kann es jedoch leicht zu lokalem Überbrennen oder Unterschmelzen, Mikrorissen oder unvollständiger Durchdringung kommen, was zu Defekten wie einer verringerten Schweißnahtfestigkeit führt. Daher ist die Optimierung von Laserleistung, Schweißgeschwindigkeit und Fokusposition entscheidend, um die Schweißnahtfestigkeit zu gewährleisten.

Duktilität

Aufgrund der schnellen Abkühlung beim Laserschweißen entsteht im Wärmeeinflussbereich häufig Martensit mit hoher Härte oder eine feine Perlitstruktur. Dies kann die scheinbare Härte erhöhen, aber die plastische Duktilität verringern. Durch die präzise Steuerung der Schweißgeschwindigkeit und der Laserenergiedichte zur Erzielung eines angemessenen Wärmeeintrags kann die Bildung gleichachsiger oder rekristallisierter Körner gefördert und Festigkeit und Duktilität ausgeglichen werden, um sicherzustellen, dass die Schweißnaht bei Stoßbelastungen oder Verformungen ausreichend plastisch ist.

Zähigkeit

Die Zähigkeit ist ein wichtiger Indikator für die Widerstandsfähigkeit eines Materials gegen Rissausbreitung. Die schmale Wärmeeinflusszone des Laserschweißgeräts verringert den Härtegradienten zwischen Grundmaterial und Schweißbereich, was die allgemeine Schlagzähigkeit verbessert. Insbesondere bei sprödbruchgefährdeten Materialien wie Edelstahl und Aluminiumlegierungen kann das Laserschweißen die Rissempfindlichkeit deutlich reduzieren. Bei Anwendungen mit niedrigen Temperaturen oder hoher Schlagzähigkeit ist jedoch eine Wärmebehandlung nach dem Schweißen erforderlich, um die Restzugspannung durch Anlassen oder Alterung zu beseitigen und so die Zähigkeit weiter zu verbessern.

Ermüdungsbeständigkeit

Schweißnahtgeometrie, Oberflächenqualität und Eigenspannungsverteilung sind entscheidende Faktoren für die Lebensdauer. Laserschweißgeräte ermöglichen konische oder fischschuppige Mikroschweißnähte, reduzieren Spannungskonzentrationen und verbessern so die Ermüdungsbeständigkeit. Befinden sich jedoch Mikrorisse, Schweißspritzer oder ungereinigte Schlacke auf der Schweißoberfläche, wird die Eigenzugspannung nicht effektiv abgebaut, was zur Entstehung von Ermüdungsrissen führt. Daher können Oberflächenfehler beseitigt und Eigenspannungen durch Polieren nach dem Schweißen, Vibrationsalterung oder schonendes Anlassen neu verteilt werden, um die Lebensdauer geschweißter Bauteile zu verlängern.

Dank ihrer hohen Energiedichte und präzisen Energiesteuerung erzielen Laserschweißgeräte eine Feinkornverfestigung und die Bildung schmaler Wärmeeinflusszonen im Schweißbereich. Dies trägt zur Verbesserung von Festigkeit, Zähigkeit und Ermüdungsbeständigkeit der Schweißteile bei. Gleichzeitig sollten jedoch auch die potenziellen Herausforderungen durch Duktilität und Eigenspannungen berücksichtigt werden. Durch die Optimierung der Laserschweißparameter, die rationelle Gestaltung der Schweißnahtgeometrie und die kombinierte Wärmebehandlung nach dem Schweißen können die umfassenden mechanischen Eigenschaften der Schweißteile erhalten oder sogar verbessert werden. Gleichzeitig wird eine hohe Effizienz gewährleistet, was eine zuverlässige Qualitätssicherung für nachfolgende Anwendungen ermöglicht.

Mechanismus der Materialschädigung beim Laserschweißen

Obwohl das Laserschweißen erhebliche Vorteile wie eine hohe Energiedichte und eine extrem schnelle Abkühlrate bietet, darf der Einfluss des thermischen Zyklus auf die Metallmikrostruktur nicht ignoriert werden. Die Materialschädigung beim Schweißen äußert sich hauptsächlich in der Bildung von Wärmeeinflusszonen (WEZ), Kornwachstum und Rekristallisationsprozessen sowie der Verteilung und Ansammlung von Eigenspannungen. Diese Faktoren bestimmen direkt die mechanischen Eigenschaften und die Lebensdauer der Schweißnaht und sind eine wichtige Grundlage für die Beurteilung der Schweißqualität. Im Folgenden werden diese drei Kernmechanismen einzeln analysiert.

Bildung der Wärmeeinflusszone

Die Wärmeeinflusszone bezeichnet den Bereich, der beim Schweißen nicht schmilzt, sondern durch Temperaturanstieg metallografische Umwandlungen und Strukturänderungen erfährt. Die Wärmeeinflusszone beim Laserschweißen ist deutlich schmaler als bei herkömmlichen Verfahren wie dem Lichtbogenschweißen, weist jedoch einen extrem hohen Temperaturgradienten auf, und die Temperatur in diesem Bereich kann plötzlich von mehreren hundert Grad Celsius auf unter den Schmelzpunkt fallen. Im Allgemeinen kann die Wärmeeinflusszone unterteilt werden in:

- Grobkornzone: In der Nähe der Schmelzlinie wachsen die Körner deutlich, die Härte nimmt zu, die Zähigkeit nimmt jedoch deutlich ab.

- Feinkornzone: Die Temperatur ist etwas niedriger als in der Grobkornzone, die Körner wachsen mäßig und die Festigkeit und Zähigkeit sind relativ gut.

- Teilweise Rekristallisation/amorphe Zone: Am weitesten von der Schweißnaht entfernt ist die metallografische Struktur komplex und vielfältig.

Unterschiedliche regionale Anteile und Verteilungen wirken sich direkt auf die Festigkeit, Duktilität und Dauerfestigkeit der Schweißverbindung aus.

Kornwachstum und Rekristallisation

Bei hohen Temperaturen unterliegen Metallkörner einem starken thermodynamischen Antrieb und es kommt zu Kornwachstum oder Rekristallisation.

- Kornwachstum: Der Korndurchmesser des Schweißmetalls und des WEZ-Bereichs nimmt zu und die Korngrenzen nehmen ab, was zu einer erhöhten Härte, aber einer verringerten Zähigkeit führt, wodurch es besonders anfällig für die Ausbreitung von Rissen wird.

- Rekristallisation: Nach dem Schweißen und dem anschließenden Abkühlen kommt es in einigen Bereichen zu einer Rekristallisation, wodurch eine neue, gleichmäßige und feine gleichachsige Kristallstruktur entsteht, die sich sehr positiv auf die allgemeinen mechanischen Eigenschaften auswirkt.

Die Kontrolle des Wachstums- und Rekristallisationsverhältnisses von Körnern ist ein wichtiges Mittel, um die Leistung von Schweißverbindungen sicherzustellen. Durch die Anpassung der Schweißleistung und der Schweißgeschwindigkeit kann beispielsweise eine schnelle Erwärmung und Abkühlung erreicht, die Kornvergröberung begrenzt und die Rekristallisation gefördert werden.

Eigenspannung

Die Wärmezufuhr beim Laserschweißen ist konzentriert und lokalisiert, sodass sich um die Schweißnaht und die Wärmeeinwirkungszone ein komplexes Eigenspannungsfeld bildet. Eigenspannungen werden üblicherweise unterteilt in:

- Zugeigenspannung: konzentriert sich auf die Schweißfläche und die Oberfläche der Wärmeeinflusszone, fördert die Rissbildung und verringert die Lebensdauer und Korrosionsbeständigkeit.

- Druckeigenspannung: Sie verteilt sich innerhalb der Schweißnaht und in Bereichen, die weit von der Schweißnaht entfernt sind, und hat einen gewissen positiven Effekt auf die Hemmung der Rissausbreitung.

Wenn die Zugspannung nicht effektiv abgebaut werden kann, stellt sie im späteren Betrieb ein Sicherheitsrisiko dar. Daher ist bei vielen wichtigen Strukturen eine Wärmebehandlung nach dem Schweißen (z. B. Anlassen bei niedriger Temperatur und Vibrationsalterung) erforderlich, um die Restzugspannung zu reduzieren und die Betriebszuverlässigkeit geschweißter Komponenten zu verbessern.

Beim Laserschweißen konzentriert sich die Mikrozerstörung des Materials hauptsächlich auf die Veränderung der Wärmeeinflusszone, die Veränderung der Korngröße und die Entstehung von Eigenspannungen. Obwohl Laserschweißen die Vorteile einer geringeren Wärmeeinflusszone und Wärmezufuhr bietet, können bei unzureichender Kontrolle der Schweißparameter und des Wärmezyklus dennoch grobe Körner, Eigenzugspannungen und andere ungünstige Faktoren auftreten. Durch präzise Anpassung der Prozessparameter, Optimierung der Energieverteilung und geeignete Nachbehandlung lässt sich die hohe Effizienz des Laserschweißens voll ausschöpfen und gleichzeitig die negativen Auswirkungen auf die Materialeigenschaften minimieren. So wird ein Gleichgewicht zwischen Schweißqualität und Betriebssicherheit erreicht.

Schlüsselfaktoren, die die Veränderung mechanischer Eigenschaften beeinflussen

Beim Laserschweißen sind die mechanischen Eigenschaften der Schweißnaht und des umgebenden Metalls nicht statisch, sondern werden von einer Vielzahl von Prozessfaktoren beeinflusst. Verschiedene Kombinationen von Schweißparametern bestimmen direkt die Schweißnahttiefe, die Metallstruktur, die Eigenspannungsverteilung und das Defektrisiko und wirken sich somit auf Festigkeit, Zähigkeit, Duktilität und Ermüdungsbeständigkeit des fertigen Produkts aus. Ein tiefgreifendes Verständnis dieser Schlüsselfaktoren und ihre praktische Optimierung sind entscheidend für die Gewährleistung von Schweißqualität und -stabilität. Im Folgenden werden ihre Wirkungsweise und Optimierungsideen aus vier Blickwinkeln erläutert: Wärmeeintrag und Energiedichte, Schweißgeschwindigkeit, Fugendesign und -geometrie sowie Wärmebehandlung nach dem Schweißen.

Wärmeeintrag und Energiedichte

Beim Laserschweißen sind Wärmeeintrag und Energiedichte die zentralen Prozessvariablen, die Einbrand, Schweißnahtbildung und Gefügeentwicklung bestimmen. Der Wärmeeintrag bezeichnet die von der Schweißnaht pro Längeneinheit aufgenommene Wärmeenergie, die direkt das Schmelzbadvolumen und die Temperaturverteilung im Schweißbereich bestimmt. Ein zu hoher Wärmeeintrag trägt zwar zu einer tiefen Einbrandschweißung und einer verbesserten Festigkeit der Verbindung bei, führt aber auch zu einer deutlichen Kornvergröberung, vergrößert die Wärmeeinflusszone und führt zu einer Ansammlung von Restzugspannungen in der Schweißnaht, was Duktilität und Zähigkeit mindert. Im Gegensatz dazu führt ein zu geringer Wärmeeintrag zu einer unzureichenden Verschmelzung des Schweißgutes, was zu Defekten wie unvollständiger Einbrand, Poren und Schlackeneinschlüssen führt, die wiederum die Dichte und Lebensdauer der Verbindung beeinträchtigen.

Die Energiedichte hängt eng mit der Leistungsverteilung des Laserstrahls im Schweißbereich zusammen. Eine hohe Energiedichte kann das Metall in kürzester Zeit schnell schmelzen und so eine Schweißnaht mit tiefem Einbrand und schmaler Nahtbildung erzeugen, die besonders wichtig für die Verbesserung der Schweißnahtfestigkeit und Maßgenauigkeit ist. Eine ungleichmäßige Energiedichteverteilung kann jedoch leicht zu Problemen wie lokalem Überbrennen, Spritzern oder einer anormalen Schmelzbadmorphologie führen, die die Schweißkonsistenz und Ästhetik beeinträchtigen. Daher ist es bei der Prozessgestaltung notwendig, Materialart, Plattendicke und gewünschte Schweißleistung zu berücksichtigen, um Laserleistung, Fokusposition und Verfahrgeschwindigkeit präzise zu steuern und so eine optimale Energiezufuhr und eine gleichmäßige Energieverteilung zu erreichen.

Schweißgeschwindigkeit

Die Schweißgeschwindigkeit ist einer der wichtigsten Parameter, die die Intensität der Wärmezufuhr und die Abkühlgeschwindigkeit der Schweißnaht beeinflussen. Mit zunehmender Schweißgeschwindigkeit verringert sich die Wärmezufuhr pro Zeiteinheit und die Abkühlgeschwindigkeit des Schmelzbades beschleunigt sich. Dadurch wird die Größe der Wärmeeinflusszone begrenzt und die Bildung einer grobkörnigen Struktur gefördert, was zur Verfeinerung der Körner beiträgt und die Festigkeit und Härte des Schweißgutes verbessert. Bei hoher Schweißgeschwindigkeit ermöglicht Laserschweißen geringere Verformungen und eine hervorragende Maßgenauigkeit. Dies eignet sich besonders für Anwendungen mit hohen Anforderungen an die Werkstückpräzision, wie beispielsweise die Herstellung von Präzisionsblechen und Luft- und Raumfahrtteilen.

Eine zu hohe Schweißgeschwindigkeit verringert jedoch die Fließfähigkeit des Schmelzbades, und das Metall kann die Nahtkante nicht vollständig benetzen. Dies kann zu Qualitätsproblemen wie Schweißunterbrechungen, mangelnder Verschmelzung und Schlackeneinschlüssen führen. Ist die Schweißgeschwindigkeit hingegen zu niedrig, erhöht sich die Wärmezufuhr der Schweißnaht deutlich, das Volumen des Schmelzbades vergrößert sich und der Abkühlvorgang verlängert sich, was die Kornvergröberung verstärkt und die Eigenspannungen erhöht. Um ein Gleichgewicht zwischen hoher Festigkeit und hoher Zähigkeit zu erreichen, sollte die Wahl der Schweißgeschwindigkeit anhand mehrerer Testrunden überprüft werden. Dabei werden die Werkstückdicke, die Laserleistung und die Nahtform berücksichtigt. Ziel ist es, die Schweißnaht gleichmäßig und dicht zu gestalten, die Struktur zu verfeinern und Schweißfehler zu minimieren.

Fugengestaltung und -geometrie

Verbindungsdesign und -geometrie haben einen direkten und weitreichenden Einfluss auf die mechanischen Eigenschaften und die Zuverlässigkeit lasergeschweißter Verbindungen. Unterschiedliche Verbindungsformen bestimmen nicht nur die Eindringtiefe und -breite, sondern beeinflussen auch die Spannungsverteilung der Schweißnaht und die Art der auftretenden Defekte. Beim Schweißen dünner Bleche können Stumpfstöße durchgehende und gleichmäßige Schweißnähte gewährleisten und Montageschwierigkeiten reduzieren. Bei mitteldicken und dicken Blechen oder hochbelasteten Werkstücken hingegen sind V-, Y- und andere Nutenkonstruktionen hilfreicher, um das Schweißgutvolumen zu erhöhen und die Schmelzqualität sowie die Ermüdungsbeständigkeit der Schweißnaht zu verbessern.

Eine sinnvolle Fugengeometrie kann zudem dazu beitragen, den Schweißspannungskonzentrationsbereich zu reduzieren und die Bildung von Mikrorissen entlang der Fugenkante zu vermeiden. Detaillierte Parameter wie Schweißnahtgröße, Winkel, Fugentiefe und Spleißspalt müssen an unterschiedliche Materialien und Belastungsbedingungen angepasst werden. V-förmige Fugen eignen sich beispielsweise für tiefes Einschweißen und verringern das Risiko einer unvollständigen Verschmelzung, während U-förmige oder doppelte V-förmige Fugen das Mehrlagenschweißen dicker Bleche ermöglichen und so die Gesamtfestigkeit und Zähigkeit der Verbindung verbessern. Durch standardisierte Fugenkonstruktion und Präzisionsmontage können Schweißfehler minimiert und die Produktkonsistenz und langfristige Betriebssicherheit verbessert werden.

Wärmebehandlung nach dem Schweißen (PWHT)

Die Wärmenachbehandlung (PWHT) ist ein wichtiger Bestandteil des Laserschweißprozesses, um die Stabilität der Verbindung zu gewährleisten und die Zuverlässigkeit zu verbessern. Aufgrund der lokalen Hochtemperaturerwärmung und der extrem schnellen Abkühlung beim Laserschweißen verbleiben in der Regel hohe Zugspannungen in der Schweiß- und Wärmeeinflusszone. Dies erhöht nicht nur das Risiko von Niedertemperatur-Sprödbrüchen, sondern beeinträchtigt auch die Lebensdauer. Durch einen sinnvollen PWHT-Prozess können die Eigenspannungen deutlich reduziert, die Metallmikrostruktur optimiert und die Zähigkeit und die mechanischen Eigenschaften der Schweißverbindung weiter verbessert werden.

In der Praxis umfasst PWHT hauptsächlich mehrere Prozessmethoden: Anlassen wird verwendet, um die Sprödigkeit der gehärteten Struktur zu verringern und die Zähigkeit und Duktilität der Verbindung zu verbessern; Glühen erhöht die Dimensionsstabilität der Schweißnaht, indem es die Struktur erweicht und Eigenspannungen freisetzt; Altern hilft, die Mikrostruktur des Schweißguts zu stabilisieren und die Langzeitfestigkeit und Korrosionsbeständigkeit zu verbessern; zusätzlich kann Vibrationsalterung als Hilfsmittel eingesetzt werden, um durch mechanische Vibrationen Eigenspannungen weiter abzubauen. Jedes Verfahren hat sein spezifisches Anwendungsszenario und seinen Temperaturbereich. Beispielsweise werden Stahlteile üblicherweise bei 550–650 °C angelassen, Aluminiumlegierungen eignen sich für eine künstliche Alterung bei etwa 160 °C und hochfeste Titanlegierungen müssen im Vakuum geglüht werden, um Oxidation und Leistungseinbußen zu vermeiden.

Die richtige Auswahl und Durchführung der Wärmebehandlung nach dem Schweißen kann nicht nur die Rissbildung reduzieren und die Zähigkeit bei niedrigen Temperaturen verbessern, sondern auch die Körnung gleichmäßiger und stabiler machen und die Lebensdauer der Schweißnaht unter komplexen Belastungen verlängern. Insbesondere in Bereichen mit extrem hohen Sicherheitsanforderungen, wie der Luft- und Raumfahrt, der Druckbehälterindustrie und der Herstellung hochwertiger Geräte, hat sich die Wärmebehandlung nach dem Schweißen zu einem Schlüsselprozess entwickelt, um die Schweißqualität zu gewährleisten und langfristige Zuverlässigkeit zu erreichen.

Beim Laserschweißen bestimmen Wärmeeintrag und Energiedichte in der Regel die Eindringtiefe, die Abkühlrate und den Grad der Mikrostrukturverfeinerung. Die Schweißgeschwindigkeit beeinflusst direkt die Schweißnahtintegrität und die Breite der Wärmeeinflusszone. Die Fugengeometrie beeinflusst die Spannungsverteilung und die Fehlerkontrolle. Eine Wärmebehandlung nach dem Schweißen verbessert die mechanischen Eigenschaften der Schweißteile zusätzlich, indem sie die Mikrostruktur anpasst und Eigenspannungen eliminiert. Nur durch wissenschaftliches Design und Systemdebugging sowie die organische Integration der oben genannten Faktoren können Festigkeit, Duktilität, Zähigkeit und Ermüdungsbeständigkeit der Schweißnaht maximiert werden, was hochzuverlässige Schweißlösungen für verschiedene Branchen ermöglicht.

Strategien zur Erhaltung oder Verbesserung mechanischer Eigenschaften

Um beim Laserschweißen hohe Festigkeit, Zähigkeit und ausgezeichnete Ermüdungsbeständigkeit zu erreichen, ist eine optimierte Steuerung des Schweißprozesses erforderlich. Von den Schweißparametern über die Materialverträglichkeit bis hin zur Qualitätsprüfung wirkt sich jedes Element direkt auf die endgültige mechanische Leistung aus. Die folgenden drei Strategien unterstützen Unternehmen dabei, einen systematischen Prozess zu etablieren, der eine stabile und kontinuierlich optimierte Produktqualität gewährleistet.

Optimierte Schweißparameter

Schlüsselparameter wie Laserleistung, Schweißgeschwindigkeit, Fokusposition und Hilfsgasstrom lassen sich durch die Kombination von experimentellem Design und numerischer Simulation präzise optimieren. Beim Schweißen der Titanlegierung Ti6Al4V wurde die Taguchi-Methode verwendet, um orthogonale Experimente zu Laserleistung und Schweißgeschwindigkeit durchzuführen. Dadurch konnte die Porosität erfolgreich um 30 % reduziert und die Zugfestigkeit um 5 % erhöht werden (siehe verwandte Forschung). Bei Edelstahlblechen kann durch die Reaktionsoberflächenanalyse schnell die optimale Kombination aus Vorwärmtemperatur und Laserenergiedichte ermittelt, eine ideale Übereinstimmung zwischen Eindringtiefe und -breite erreicht und die Rissbildung reduziert werden. Durch die dynamische Überwachung der Änderungen der Schmelzbadtemperatur und -morphologie in Kombination mit einer Online-Feedback-Anpassung kann eine hohe Konsistenz der Schweißqualität gewährleistet werden.

Materialauswahl und Kompatibilität

Auf Materialebene sollten Metalle mit hoher Laserschweißverträglichkeit wie kohlenstoffarmer Stahl, Edelstahl und Aluminiumlegierungen bevorzugt werden, um optimale Schmelzeffekte und eine optimale Mikrostruktur zu erzielen. In einigen komplexen Fällen kann auch die Legierungsdraht- oder Pulvereutektiktechnologie eingesetzt werden, um die Verbindungsleistung unterschiedlicher Metallverbindungen zu verbessern. Beispielsweise kann die Zugabe von kupferbasiertem Schweißdraht zum Stahl-Aluminium-Schweißen die Bildung spröder Phasen deutlich reduzieren und die Lebensdauer verbessern. Darüber hinaus sind eine Oberflächenreinigung vor dem Schweißen, moderates Vorwärmen und die Verwendung von Schutzgasen wie Argon besonders wichtig, um die Bildung von Oxideinschlüssen und Poren zu verhindern.

Qualitätssicherung und Tests

Die Etablierung eines soliden Qualitätsmanagementsystems ist die letzte Verteidigungslinie zur Gewährleistung der Zuverlässigkeit lasergeschweißter Teile. Es empfiehlt sich, zerstörungsfreie Prüfungen (UT, RT, PT) mit einer Online-Schweißprozessüberwachung (z. B. kohärente Bildgebung) zu kombinieren, um interne Defekte und Schmelzbadanomalien in Echtzeit zu erfassen. Bevor das fertige Produkt online geht, sollte die Schweißnaht Zug-, Schlag- und Ermüdungsprüfungen sowie einer Mikrostrukturanalyse unterzogen werden, um die Wirksamkeit der Prozessparameter und der Materialauswahl zu überprüfen. Durch Closed-Loop-Feedback werden die Testergebnisse zur kontinuierlichen Prozessoptimierung genutzt, was die Nacharbeitsquote deutlich reduzieren und die Kundenzufriedenheit verbessern kann.

Durch systematische Parameteroptimierung, präzise Materialabstimmung und strenge Qualitätskontrollen können die mechanischen Eigenschaften lasergeschweißter Verbindungen umfassend verbessert werden. Die drei oben genannten Strategien ergänzen sich gegenseitig und können nicht nur die Festigkeit und Zähigkeit der Schweißnaht verbessern, sondern auch die Lebensdauer effektiv verlängern und so die strengen Anforderungen verschiedener Branchen an hochzuverlässige Schweißteile erfüllen.

Zusammenfassen

Das Laserschweißen erweitert seine Anwendungsbereiche kontinuierlich und bietet Vorteile wie hohe Effizienz, Präzision und Automatisierung. Faktoren wie Wärmeeinflusszone, Kornverhalten und Eigenspannungen im Schweißprozess haben jedoch einen wichtigen Einfluss auf Festigkeit, Duktilität, Zähigkeit und Ermüdungsbeständigkeit des Materials. Durch die Optimierung der Parameter der Laserschweißmaschine, die rationelle Gestaltung der Verbindungen, die Wärmebehandlung nach dem Schweißen und eine strenge Qualitätskontrolle können die mechanischen Eigenschaften geschweißter Teile effektiv erhalten oder verbessert werden. Für Anwender, die hochwertige Laserschweißgeräte und perfekte technische Lösungen suchen, AccTek-LaserDie Laserschweißgeräte von bieten Ihnen dank langjähriger Branchenerfahrung und einem professionellen Forschungs- und Entwicklungsteam maßgeschneiderte Laserschweißlösungen, die Ihnen dabei helfen, Ihre Führungsposition im Bereich des Laserschweißens aufrechtzuerhalten.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen