$2,700.00 – $8,000.00

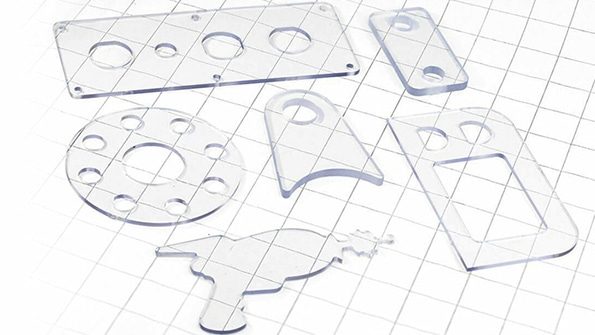

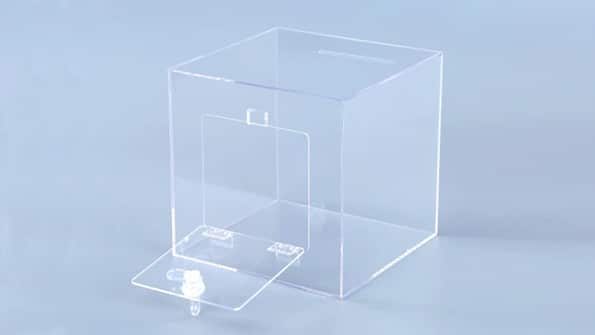

Stroj je vybaven výkonnou CO2 laserovou trubicí, která může poskytovat přesné a efektivní řezání a gravírování na různé materiály, včetně akrylu, dřeva, kůže, tkaniny, skla a tak dále. Vysoce výkonná laserová trubice zajišťuje čisté, přesné řezy a hladké hrany a zároveň umožňuje detailní gravírování, díky čemuž je vhodná pro složité vzory a průmyslové aplikace.

Je zvolena vysoce přesná CO2 laserová hlava a má funkci polohování červeného bodu, která zajišťuje přesné vyrovnání laserového paprsku se zaostřovací optikou a tryskou. Přesný laserový paprsek přispívá ke konzistentním a jednotným výsledkům řezání. Hlava CO2 laseru je navíc vybavena ovládáním výšky, které zajišťuje konzistentní zaostření a kompenzuje jakékoli odchylky v tloušťce materiálu nebo nerovné povrchy.

Stroj je vybaven pokročilým pohybovým systémem, který zajišťuje hladký a přesný pohyb laserové hlavy při řezání a gravírování. Toto přesné ovládání pohybu umožňuje čisté, ostré řezy a zároveň umožňuje detailní a složité gravírování do různých materiálů.

Stroj je vybaven taiwanskou vodicí lištou HIWIN s vynikající přesností. HIWIN je vyráběn v úzkých tolerancích, což zajišťuje hladký a stabilní lineární pohyb. Tato úroveň přesnosti přispívá k přesnému a konzistentnímu řezání laserem, zejména při práci se složitými vzory a jemnými detaily. Kromě toho jsou kolejnice HIWIN navrženy tak, aby minimalizovaly tření, což má za následek hladký a tichý pohyb.

Stroj využívá krokový motor se silným výkonem a spolehlivým výkonem, který zajišťuje normální provoz stroje. Krokové motory jsou nejen cenově výhodné, ale také poskytují přesné ovládání pohyblivých částí, zajišťují vysoce kvalitní laserové řezání a stabilní umístění optických komponent pro spolehlivý a efektivní provoz.

Stroj je vybaven vysoce kvalitní optikou schopnou produkovat užší, stabilnější laserový paprsek, zajišťující přesné řezné dráhy a čistší hrany i na složitých vzorech a choulostivých materiálech. Vysoce kvalitní optika navíc pomáhá snižovat divergenci paprsku a ztráty, čímž zlepšuje energetickou účinnost.

| Modelka | AKJ-6040 | AKJ-6090 | AKJ-1390 | AKJ-1610 | AKJ-1810 | AKJ-1325 | AKJ-1530 |

|---|---|---|---|---|---|---|---|

| Pracovní oblast | 600*400 mm | 600*900 mm | 1300*900 mm | 1600*1000 mm | 1800*1000 mm | 1300*2500 mm | 1500*3000 mm |

| Typ laseru | CO2 laser | ||||||

| Výkon laseru | 80-300W | ||||||

| Zdroj napájení | 220V/50HZ, 110V/60HZ | ||||||

| Rychlost řezání | 0-20000 mm/min | ||||||

| Rychlost gravírování | 0-40000 mm/min | ||||||

| Min. šířka čáry | ≤0,15 mm | ||||||

| Přesnost polohy | 0,01 mm | ||||||

| Přesnost opakování | 0,02 mm | ||||||

| Chladící systém | Vodní chlazení | ||||||

| Výkon laseru | Rychlost řezání | 3 mm | 5 mm | 8 mm | 10 mm | 15 mm | 20 mm |

|---|---|---|---|---|---|---|---|

| 25W | Maximální řezná rychlost | 10~20 mm/s | 5~10 mm/s | 2~5 mm/s | 1~3 mm/s | 0,5~1 mm/s | 0,3~0,8 mm/s |

| Optimální rychlost řezání | 5~10 mm/s | 3~6 mm/s | 1~3 mm/s | 0,5~2 mm/s | 0,3~0,8 mm/s | 0,2~0,5 mm/s | |

| 40W | Maximální řezná rychlost | 20~30 mm/s | 10~15 mm/s | 4~8 mm/s | 2~4 mm/s | 1~2 mm/s | 0,5~1 mm/s |

| Optimální rychlost řezání | 10~15 mm/s | 5~10 mm/s | 2~4 mm/s | 1~2 mm/s | 0,5~1 mm/s | 0,3~0,8 mm/s | |

| 60W | Maximální řezná rychlost | 30~40 mm/s | 15~20 mm/s | 6~10 mm/s | 3~6 mm/s | 1,5~3 mm/s | 1~1,5 mm/s |

| Optimální rychlost řezání | 15~20 mm/s | 8~12 mm/s | 3~6 mm/s | 1,5~3 mm/s | 1~1,5 mm/s | 0,5~1 mm/s | |

| 80W | Maximální řezná rychlost | 40~50 mm/s | 20~25 mm/s | 8~12 mm/s | 4~8 mm/s | 2~4 mm/s | 1~2 mm/s |

| Optimální rychlost řezání | 20~25 mm/s | 10~15 mm/s | 4~8 mm/s | 2~4 mm/s | 1~2 mm/s | 0,5~1 mm/s | |

| 100W | Maximální řezná rychlost | 50~60 mm/s | 25~30 mm/s | 10~15 mm/s | 5~10 mm/s | 2,5~5 mm/s | 1~2,5 mm/s |

| Optimální rychlost řezání | 25~30 mm/s | 12~18 mm/s | 5~10 mm/s | 2,5~5 mm/s | 1~2,5 mm/s | 0,5~1,5 mm/s | |

| 130W | Maximální řezná rychlost | 60~70 mm/s | 30~35 mm/s | 15~20 mm/s | 10~15 mm/s | 5~10 mm/s | 2,5~5 mm/s |

| Optimální rychlost řezání | 30~35 mm/s | 20~25 mm/s | 10~15 mm/s | 5~10 mm/s | 2,5~5 mm/s | 1~2,5 mm/s | |

| 150W | Maximální řezná rychlost | 70~80 mm/s | 35~40 mm/s | 20~25 mm/s | 15~20 mm/s | 10~15 mm/s | 5~10 mm/s |

| Optimální rychlost řezání | 35~40 mm/s | 30~35 mm/s | 15~20 mm/s | 10~15 mm/s | 5~10 mm/s | 2,5~5 mm/s | |

| 180W | Maximální řezná rychlost | 80~90 mm/s | 40~45 mm/s | 25~30 mm/s | 20~25 mm/s | 15~20 mm/s | 10~15 mm/s |

| Optimální rychlost řezání | 40~45 mm/s | 35~40 mm/s | 20~25 mm/s | 15~20 mm/s | 10~15 mm/s | 5~10 mm/s | |

| 200W | Maximální řezná rychlost | 90~100 mm/s | 45~50 mm/s | 30~35 mm/s | 25~30 mm/s | 20~25 mm/s | 15~20 mm/s |

| Optimální rychlost řezání | 45~50 mm/s | 40~45 mm/s | 25~30 mm/s | 20~25 mm/s | 15~20 mm/s | 10~15 mm/s |

| Proces řezání | Řezání laserem | CNC směrování | Skóre a snímek | Řezání pilou |

|---|---|---|---|---|

| Přesnost | Vysoký | Vysoký | Mírný | Mírný |

| Rychlost řezání | Rychle | Mírný | Pomalý | Mírný |

| Složité střihy | Vynikající | Vynikající | Omezený | Omezený |

| Generování tepla | Může způsobit tání a změnu barvy na okrajích | Žádné generování tepla | Minimální riziko nahromadění tepla | Vyvíjené teplo může způsobit tání nebo praskání |

| Materiální odpad | Minimální | Minimální | Mírný | Mírný |

| Potřebná odbornost | Specializované znalosti | Je vyžadováno programování a nastavení | Minimální | Mírný |

| Kvalita okrajů | Čistá, minimální tání | Čistá, minimální tání | Hrubý Na Skóre Line | Může vyžadovat dokončení |

| Všestrannost materiálu | Může řezat různé materiály | Zvládne různé materiály | Omezeno na polykarbonát | Zvládne různé tloušťky |

| Čas na přípravu | Mírný | Mírný | Minimální | Minimální |

| Bezpečnost | Je vyžadována ochrana očí | Je vyžadována ochrana očí | Minimální ochrana | Ochrana očí a rukou |

| Efektivita nákladů | Drahý | U malých projektů může být drahý | Levný | Mírný |

| Vhodné pro tlusté plechy | Ano | Ano | Omezeno na tenké plechy | Ano |

| Hluk | Nízký | Mírný | Nízký | Vysoký |

Ano, polykarbonát lze řezat laserem. Laserové řezání je populární a efektivní způsob řezání polykarbonátových desek. Polykarbonát je zvláště vhodný pro řezání laserem díky své průhlednosti, odolnosti proti nárazu a relativně nízkému bodu tavení ve srovnání s jinými plasty.

Laserové řezání zahrnuje použití vysokoenergetického laserového paprsku k roztavení, odpaření nebo propálení materiálu podél předem stanovené dráhy. Fokusovaný laserový paprsek ohřívá materiál v místě řezání, což způsobuje jeho roztavení nebo odpařování a vytvoření řezu. Přesnost a přesnost řezání laserem je ideální pro vytváření složitých vzorů, tvarů a vzorů na polykarbonátových deskách.

Řezání laserem nabízí výhody, jako je vysoká přesnost, složité konstrukce, minimální opotřebení nástrojů a snížené plýtvání materiálem. Při řezání polykarbonátu laserem je však důležité mít správné vybavení, odborné znalosti a bezpečnostní opatření, abyste dosáhli požadovaných výsledků a zároveň zajistili bezpečnost a kvalitu.

Ano, polykarbonát se při zahřátí roztahuje. Stejně jako většina materiálů se i polykarbonát tepelně roztahuje se zvyšující se teplotou. To znamená, že když je polykarbonát vystaven vyšším teplotám, jeho molekuly se stávají dynamičtějšími a pohybují se volněji, což způsobuje zvětšení velikosti materiálu.

Stupeň roztažnosti závisí na koeficientu tepelné roztažnosti materiálu (CTE), což je míra toho, jak moc se rozměry materiálu mění s teplotou. Stupeň tepelné roztažnosti polykarbonátu je ovlivněn faktory, jako je specifický druh polykarbonátu, jeho počáteční teplota a teplotní změny, kterým prochází. Když se polykarbonát zahřeje, molekulární vazby v materiálu vibrují prudčeji, což způsobí, že se molekuly materiálu posunou dále od sebe, což způsobí expanzi.

Při použití polykarbonátu v aplikacích s výraznými teplotními změnami je důležité vzít v úvahu tepelnou roztažnost. To je zvláště důležité ve stavebnictví, protože polykarbonátové desky mohou být použity v zasklívacích systémech, kde dochází ke změnám teploty. Správný návrh a instalační techniky mohou pomoci přizpůsobit se tepelné roztažnosti a zabránit problémům, jako je deformace nebo poškození konstrukce.

Ano, polykarbonát může při řezání laserem prasknout, pokud nebudou přijata příslušná opatření. Polykarbonát je termoplastický materiál s relativně nízkým bodem tání a je citlivý na teplo. Při vystavení intenzivnímu teplu generovanému laserovým řezacím strojem se může roztavit, zkroutit nebo dokonce prasknout, pokud nejsou podmínky řezání správně kontrolovány.

Přestože lze polykarbonát řezat laserem, existuje riziko prasknutí, pokud nebudou přijata patřičná opatření. Nastavením výkonu laseru a rychlosti řezání a použitím správných technik, jako je vzduchová pomoc a maskování, je možné minimalizovat možnost zlomení a dosáhnout čistých a přesných řezů na polykarbonátových deskách. Pokud nemáte zkušenosti s řezáním polykarbonátu laserem, je nejlepší poradit se s odborníkem se zkušenostmi v práci s tímto materiálem na laserový řezací stroj.

Polykarbonát je termoplastický materiál, který lze do určité míry zpracovat laserem. Laserové zpracování polykarbonátu zahrnuje použití vysokoenergetického laserového paprsku k řezání, gravírování nebo značení materiálu. Výkon laserového zpracování polykarbonátu však závisí na několika faktorech, včetně specifického typu použitého laseru, tloušťky materiálu a požadovaných výsledků.

Polykarbonát má některé vlastnosti, díky kterým je ideální pro laserové zpracování:

Stojí za zmínku, že různé laserové systémy a techniky mohou mít různé stupně úspěšnosti při zpracování polykarbonátu. Parametry laseru, jako je výkon, rychlost, ohnisková vzdálenost a zaostření paprsku, musí být optimalizovány pro konkrétní úkol. Pokud uvažujete o laserovém zpracování polykarbonátu pro konkrétní aplikaci, doporučuje se poradit se se specialistou, který se specializuje na laserové zpracování, nebo s výrobcem laserové řezačky, abyste určili nejlepší metodu a zařízení pro vaše potřeby.

Laserové řezání polykarbonátových fólií zahrnuje použití laserového paprsku k odpaření nebo roztavení materiálu podél předem stanovené dráhy, aby se vytvořily přesné a čisté řezy. Zde je podrobný návod, jak laserem řezat polykarbonátovou desku:

Přesné kroky a nastavení se mohou lišit v závislosti především na typu a modelu laseru, který používáte. Vždy se řiďte pokyny a doporučeními výrobce pro váš konkrétní laserový řezací stroj a polykarbonátový materiál a během procesu řezání dodržujte náležitá bezpečnostní opatření.

Laserem řezaný polykarbonát je bezpečný, pokud jsou přijata správná opatření a vlastnosti materiálu jsou pečlivě zváženy při postupu v procesu. Pro zajištění bezpečného procesu řezání polykarbonátu laserem je však třeba mít na paměti několik důležitých aspektů:

Dodržováním těchto bezpečnostních opatření a pokynů můžete minimalizovat rizika spojená s laserem řezaným polykarbonátem a zajistit bezpečné pracovní prostředí pro vaše operátory a zařízení. Pokud s řezáním laserem začínáte nebo pracujete s novými materiály, zvažte možnost vyhledat radu od zkušeného profesionála nebo odborníka na bezpečnost řezání laserem.

Laserové řezání akrylu a polykarbonátu jsou dva běžné procesy pro výrobu různých produktů a komponentů. Zatímco oba materiály jsou čiré plasty, mají různé vlastnosti, které ovlivňují, jak je lze řezat laserem. Zde jsou hlavní rozdíly mezi laserem řezaným akrylem a polykarbonátem:

Závěrem lze konstatovat, že zatímco akryl i polykarbonát lze řezat laserem, polykarbonát představuje jedinečné výzvy díky vyššímu bodu tání a houževnatosti. Řezání akrylu je obecně jednodušší a čistší, zatímco laserové řezání polykarbonátu vyžaduje pečlivé vyladění parametrů, aby se předešlo problémům, jako je deformace nebo praskání. Pro dosažení nejlepších výsledků řezání je důležité dodržovat pokyny výrobce, provádět zkušební řezy a mít zkušenosti se specifickými vlastnostmi každého materiálu.

Laserem řezaný polykarbonát může mít dopad na životní prostředí kvůli výparům a částicím uvolňovaným během procesu řezání. Polykarbonát je termoplastický materiál, který může při vystavení vysokým teplotám uvolňovat výpary a těkavé organické sloučeniny (VOC), např. CO2 laserové řezací stroje. Tyto emise přispívají ke znečištění ovzduší a negativně ovlivňují kvalitu vnitřního i venkovního ovzduší. Zde je několik ekologických aspektů, které je třeba mít na paměti při řezání polykarbonátu laserem:

Chcete-li minimalizovat potenciální nebezpečí pro životní prostředí při řezání polykarbonátu laserem, zvažte následující:

Laserem řezaný polykarbonát může mít dopad na životní prostředí tím, že uvolňuje výpary a částice. Zavedením správné ventilace, filtrace vzduchu a odpovědných postupů nakládání s odpady můžete pomoci zmírnit tyto účinky a zajistit, že vaše operace řezání laserem budou prováděny způsobem šetrným k životnímu prostředí. Pokud máte stále obavy z dopadu procesu řezání laserem na životní prostředí, doporučujeme se poradit s odborníky na životní prostředí a regulačními úřady, abyste zajistili shodu a minimalizovali nebezpečí.

Díky dlouholetým zkušenostem s technologií řezání laserem jsme zdokonalili naše odborné znalosti, abychom mohli poskytovat špičková řešení šitá na míru vašim jedinečným potřebám. Náš tým zkušených inženýrů a techniků má hluboké znalosti, aby zajistil, že získáte dokonalý laserový řezací stroj pro vaši konkrétní aplikaci.

Ve společnosti AccTek Laser budujeme silné vztahy s našimi klienty. Náš specializovaný tým podpory poskytuje okamžitou pomoc a poprodejní servis, aby váš laserový řezací stroj fungoval co nejlépe i v nadcházejících letech. Vaše spokojenost je naší nejvyšší prioritou a my vám pomůžeme na každém kroku.

Kvalita je základním kamenem našeho výrobního procesu. Každý laserový řezací stroj je přísně testován a dodržuje přísné standardy kontroly kvality, což zajišťuje, že produkt, který obdržíte, splňuje nejvyšší průmyslová kritéria. Naše odhodlání ke kvalitě zajišťuje, že získáte stroj, který pracuje konzistentně a pokaždé poskytuje dokonalé řezy.

Chápeme důležitost nákladové efektivity v dnešním konkurenčním prostředí. Naše laserové řezací stroje mohou poskytnout vynikající hodnotu vaší investice, minimalizovat prostoje a snížit provozní náklady a zároveň maximalizovat produktivitu a efektivitu.

4 recenze Polycarbonate Laser Cutting Machine

Nora –

Vysoce kvalitní řemeslné zpracování s naší CO2 laserovou řezačkou. Je spolehlivý a všestranný a zvyšuje celkovou efektivitu našich operací.

Tommaso –

Spolehlivý výkon našeho laserového stroje. Jeho přesnost a rychlost přispívají k bezproblémové realizaci našich projektů.

Saud –

Výjimečná nabídka s naší CO2 laserovou řezačkou. Je odolný, účinný a předčí naše očekávání, pokud jde o výkon.

Ahmed –

Působivé řezací schopnosti z našeho laserového řezacího stroje. Je rychlý, přesný a trvale poskytuje vynikající výsledky.