銅レーザー溶接機

光電技術

AccTek Laser は光電関連システムの設計と製造に重点を置いています。最先端の研究開発能力により、正確かつ精緻な加工品質を提供します。

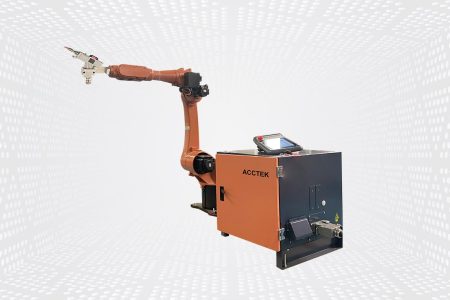

統合能力と経験

経験豊富で完成されたエリートの研究開発チームにより、自動化、ロボットとの統合、システム統合などのカスタマイズがすべて可能です。

プロフェッショナルなサービス

AccTek Laserのレーザー溶接機は、中国で設計、製造されたプロ仕様のレーザー溶接機です。当社の精鋭エンジニアリング チームは、関連サービス サポートを提供します。

設備の特徴

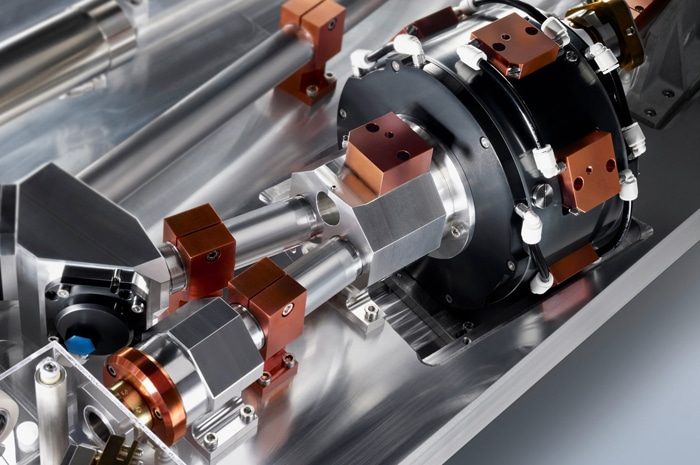

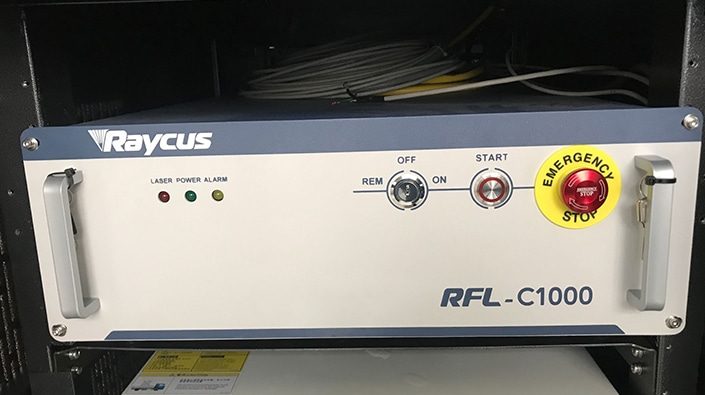

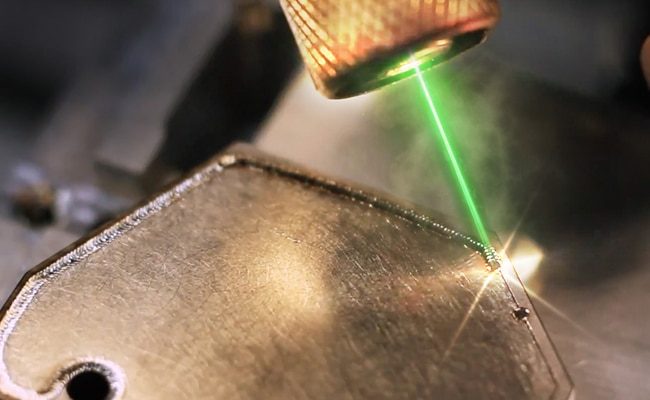

強力なレーザー発生器

当社のレーザー溶接機には、優れたビーム品質を保証する高品質レーザー発生器が装備されており、小さく集束したスポット サイズで正確かつ効率的な溶接を実現します。 1000w ~ 3000w の出力オプションを備えた当社のレーザー溶接機は、さまざまな溶接ニーズに対応し、品質を損なうことなく最適な生産性を保証します。

高度な冷却システム

信頼性を念頭に置いて設計された当社のレーザー溶接機は、効率的な水冷システムを備えており、一貫したパフォーマンスを確保し、レーザー発生器の寿命を延ばします。高度な水冷技術により、長期間の稼働でも安定した信頼性の高い溶接結果を保証します。

優れたビーム品質

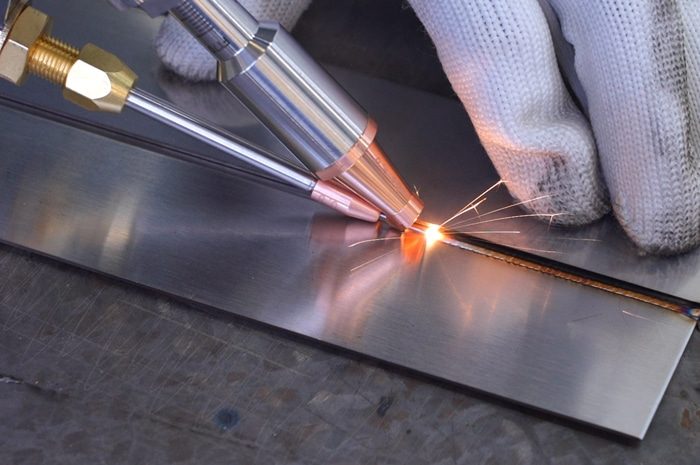

当社のレーザー溶接機は優れたビーム品質を備えており、焦点を合わせた正確なレーザースポットを生成します。この機能により、異なる材質や厚さの溶接を高精度かつ効率的に行うことができ、スパッタを低減し、熱影響部を最小限に抑えることができます。

高精度ビームデリバリーシステム

当社のレーザー溶接機のビーム伝達システムは、柔軟でフレキシブルな光ファイバーケーブルを利用しており、自動生産ラインやロボットシステムに簡単に統合できるため、さまざまな溶接作業に柔軟かつ簡単に適応できます。この柔軟性により、ワークフローの効率が向上し、さまざまな製造設定にシームレスに適応します。

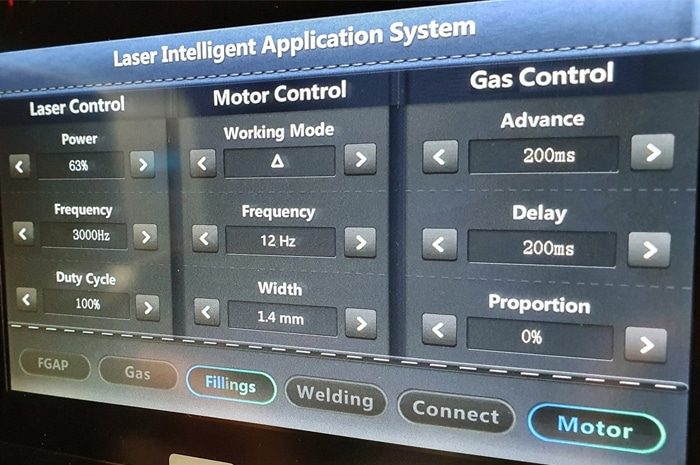

直感的なコントロールインターフェイス

当社のレーザー溶接機は、溶接プロセスを完全に制御できるユーザーフレンドリーな制御インターフェイスを備えています。電力、パルス持続時間、溶接速度、焦点位置などの溶接パラメータを簡単に調整およびプログラムして、特定の溶接要件に最適な結果を得ることができます。

包括的なセキュリティ機能

当社のレーザー溶接機には、エンクロージャ、インターロック システム、安全センサーなどの包括的な安全機能が装備されています。これらの対策により、オペレーターがレーザー光線にさらされる可能性から保護され、安全な作業環境が作成されます。

技術仕様

| モデル | AKH-1000 | AKH-1500 | AKH-2000 | AKH-3000 |

|---|---|---|---|---|

| レーザーパワー | 1000W | 1500W | 2000W | 3000W |

| レーザーの種類 | ファイバーレーザー | |||

| 調整可能な電力の範囲 | 1-100% | |||

| レーザー波長 | 1064nm | |||

| 働き方 | 連続/変調 | |||

| 速度範囲 | 0~120mm/秒 | |||

| 繰り返し精度 | ±0.01mm | |||

| 溶接ギャップ要件 | ≤0.5mm | |||

| 冷却水 | 工業用恒温水槽 | |||

レーザー溶接能力

| レーザー出力 (W) | 厚さ (mm) | 溶接方法 | 溶接速度(mm/s) | デフォーカス量 | 保護ガス | ブロー法 | 流量(L/min) | 溶接効果 |

|---|---|---|---|---|---|---|---|---|

| 1000 | 0.5 | 伝導 | 50~80 | -1~1 | アルゴンまたはヘリウム | 同軸/近軸 | 5~10 | スパッタや歪みを最小限に抑えた、滑らかで一貫した溶接。浸透性が良い。 |

| 1 | 伝導 | 40~60 | -1~1 | アルゴンまたはヘリウム | 同軸/近軸 | 5~10 | ||

| 1.5 | 伝導 | 30~50 | -1~1 | アルゴンまたはヘリウム | 同軸/近軸 | 5~10 | ||

| 2 | 伝導 | 20~40 | -1~1 | アルゴンまたはヘリウム | 同軸/近軸 | 5~10 | ||

| 3 | 伝導 | 20~30 | -1~1 | アルゴンまたはヘリウム | 同軸/近軸 | 5~10 | ||

| 4 | 伝導 | 15~25 | -1~1 | アルゴンまたはヘリウム | 同軸/近軸 | 5~10 | ||

| 5 | 伝導 | 10~20 | -1~1 | アルゴンまたはヘリウム | 同軸/近軸 | 5~10 | ||

| 1500 | 0.5 | 伝導 | 60~90 | -1~1 | アルゴンまたはヘリウム | 同軸/近軸 | 6~12 | |

| 1 | 伝導 | 50~80 | -1~1 | アルゴンまたはヘリウム | 同軸/近軸 | 6~12 | ||

| 1.5 | 伝導 | 40~60 | -1~1 | アルゴンまたはヘリウム | 同軸/近軸 | 6~12 | ||

| 2 | 伝導 | 30~50 | -1~1 | アルゴンまたはヘリウム | 同軸/近軸 | 6~12 | ||

| 3 | 伝導 | 25~40 | -1~1 | アルゴンまたはヘリウム | 同軸/近軸 | 6~12 | ||

| 4 | 伝導 | 20~30 | -1~1 | アルゴンまたはヘリウム | 同軸/近軸 | 6~12 | ||

| 5 | 鍵穴 | 15~25 | -2~2 | アルゴンまたはヘリウム | 同軸/近軸 | 6~12 | 十分な溶け込みと溶接強度。熱入力を制御して歪みを防ぎます。 | |

| 6 | 鍵穴 | 10~20 | -2~2 | アルゴンまたはヘリウム | 同軸/近軸 | 6~12 | ||

| 2000 | 0.5 | 伝導 | 80~100 | -1~1 | アルゴンまたはヘリウム | 同軸/近軸 | 8~15 | |

| 1 | 伝導 | 60~90 | -1~1 | アルゴンまたはヘリウム | 同軸/近軸 | 8~15 | ||

| 1.5 | 伝導 | 50~80 | -1~1 | アルゴンまたはヘリウム | 同軸/近軸 | 8~15 | ||

| 2 | 鍵穴 | 40~60 | -2~2 | アルゴンまたはヘリウム | 同軸/近軸 | 8~15 | ||

| 3 | 鍵穴 | 30~50 | -2~2 | アルゴンまたはヘリウム | 同軸/近軸 | 8~15 | ||

| 4 | 鍵穴 | 25~40 | -2~2 | アルゴンまたはヘリウム | 同軸/近軸 | 8~15 | ||

| 5 | 鍵穴 | 20~30 | -2~2 | アルゴンまたはヘリウム | 同軸/近軸 | 8~15 | 明確に定義された鍵穴による深い貫通。過熱を避けるために溶接速度を監視してください。 | |

| 6 | 鍵穴 | 15~25 | -2~2 | アルゴンまたはヘリウム | 同軸/近軸 | 8~15 | ||

| 3000 | 0.5 | 鍵穴 | 90~120 | -2~2 | アルゴンまたはヘリウム | 同軸/近軸 | 10~18 | |

| 1 | 鍵穴 | 80~110 | -2~2 | アルゴンまたはヘリウム | 同軸/近軸 | 10~18 | ||

| 1.5 | 鍵穴 | 60~90 | -2~2 | アルゴンまたはヘリウム | 同軸/近軸 | 10~18 | ||

| 2 | 鍵穴 | 50~80 | -2~2 | アルゴンまたはヘリウム | 同軸/近軸 | 10~18 | ||

| 3 | 鍵穴 | 40~60 | -2~2 | アルゴンまたはヘリウム | 同軸/近軸 | 10~18 | ||

| 4 | 鍵穴 | 30~50 | -2~2 | アルゴンまたはヘリウム | 同軸/近軸 | 10~18 | ||

| 5 | 鍵穴 | 25~40 | -2~2 | アルゴンまたはヘリウム | 同軸/近軸 | 10~18 | ||

| 6 | 鍵穴 | 20~30 | -2~2 | アルゴンまたはヘリウム | 同軸/近軸 | 10~18 |

- 溶接データでは、1000w、1500w、2000w、および 3000w のレーザー出力ファイバーのコア直径は 50 ミクロンです。

- この溶接データは Raytools 溶接ヘッドを採用しており、光学比は 100/200 (コリメータ/フォーカス レンズの焦点距離) です。

- 溶接シールドガス:アルゴン(純度99.99%)。

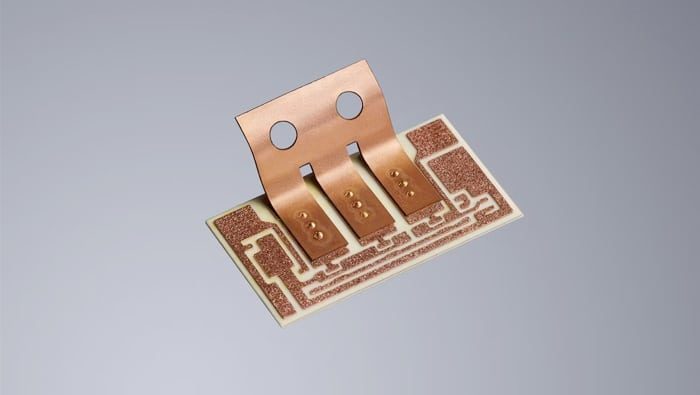

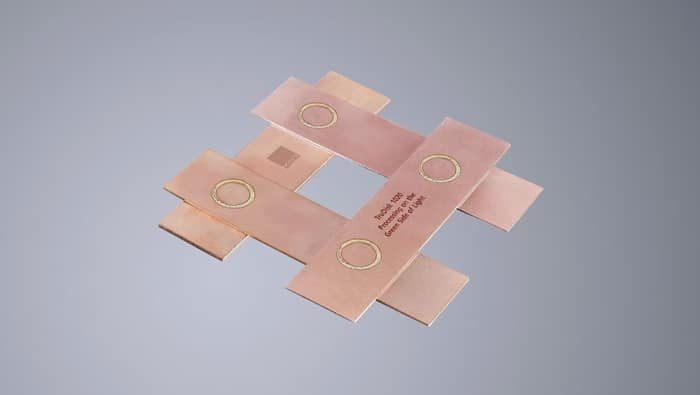

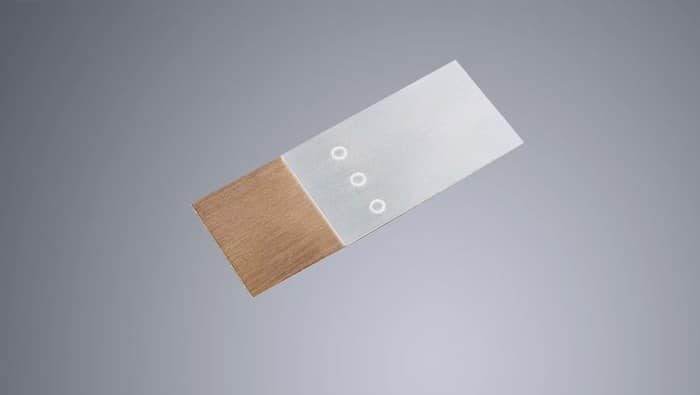

- 溶接の材質は銅です。

- お客様ごとに使用する装置構成や溶接プロセスが異なるため、このデータは参考値です。

さまざまな溶接方法の比較

| 溶接工程 | レーザー溶接 | TIG溶接 | ミグ溶接 |

|---|---|---|---|

| 熱源 | レーザービーム | タングステン不活性ガス (TIG) アーク | 金属不活性ガス (MIG) アーク |

| 溶接速度 | 高い | 中程度から高程度 | 高い |

| 精度 | すごく高い | 高い | 適度 |

| コントロール | 素晴らしい | 良い | 公平 |

| オートメーション | 簡単に自動化 | 手動操作 | 簡単に自動化 |

| 熱影響区域 (HAZ) | 小さい | 小~中程度 | 中程度から大きい |

| 充填材 | フィラーワイヤーが必要な場合があります | 通常はフィラーロッド/ワイヤーが必要です | フィラーワイヤーが必要です |

| シールドガス | 用途によっては不活性ガスを使用する場合があります | アークをシールドするために不活性ガス (アルゴンなど) を使用 | 不活性ガス (アルゴンなど) はアークをシールドし、フィラー ワイヤに供給するために使用されます。 |

| 銅への適合性 | 素晴らしい | 素晴らしい | 良い |

| 溶接厚さ | 薄手〜中程度 | 薄いものから厚いものまで | 薄いものから厚いものまで |

| 溶接品質 | 高い整合性 | 高い整合性 | 良いから高い |

| スキルレベル | 高度 | 中級者から上級者まで | 初心者から中級者まで |

| 設備費 | 高い | 中程度から高程度 | 適度 |

製品の特徴

- この機械には高出力ファイバーレーザー発生器が装備されており、高いエネルギー効率、優れたビーム品質、およびレーザービームパラメーターの正確な制御という特徴があります。ファイバーレーザー発生器は、高出力の集中レーザーエネルギーを供給できるため、銅の溶接に最適です。

- この機械は優れたビーム品質を提供し、レーザー ビームの焦点を合わせて安定させ、正確で高品質の溶接結果をもたらします。

- この機械は、銅材料の特定の溶接要件に応じて最適な調整を行うために、レーザー出力とパルス幅を正確に制御できます。この正確な制御により、一貫した高品質の溶接が保証されます。

- 直感的でユーザーフレンドリーなインターフェイスにより、オペレータは溶接パラメータの設定、溶接プロセスの監視、必要に応じた設定の調整が簡単になります。

- このマシンには効率的な冷却システムが搭載されており、レーザー発生器の最適な動作温度を維持し、長期使用時の過熱を防ぐことができます。

- この機械には、さまざまな銅の厚さや溶接要件を満たすためのさまざまなレーザー出力オプションが用意されています。

- この機械は、レーザー発生器から溶接領域にレーザービームを効果的に伝送できる高品質のビーム伝送システムを選択し、溶接プロセス中のレーザービームの安定性、精度、一貫性を確保します。

- このマシンは、主要コンポーネント、診断ツール、リモート監視機能への簡単なアクセスなどの機能を備えており、スムーズな動作を保証し、ダウンタイムを最小限に抑えるため、保守と保守が容易です。

製品の用途

機器の選択

高構成ファイバーレーザー溶接機

ポータブルファイバーレーザー溶接機

ダブルウォブル付きファイバーレーザー溶接機

自動ワイヤ送給装置付きファイバーレーザー溶接機

1ファイバーレーザー溶接切断洗浄機で3

レーザー溶接ロボット

ポータブル空冷レーザー溶接機

AccTek を選ぶ理由

比類のない専門知識

包括的なサポートとサービス

厳格な品質管理

費用対効果の高いソリューション

よくある質問 質問

- アルゴン (Ar): アルゴンは、銅をレーザー溶接するときに最も一般的に使用されるシールド ガスです。これは不活性ガスであり、銅や周囲の大気と反応しないことを意味します。レーザー溶接中、アルゴン ガスが溶接領域の周囲に吹き付けられ、溶融銅を周囲の空気 (酸素を含む) から保護する保護雰囲気が作成されます。これにより酸化が防止され、きれいで安定した溶接が保証されます。アルゴンは汎用性が高く、ヘリウムに比べて比較的コスト効率が高くなります。

- ヘリウム (He): ヘリウムは銅のレーザー溶接のシールド ガスとしても使用できます。アルゴンよりも熱伝導率が高いため、溶接領域からより効果的に熱を逃がすことができます。ヘリウムの高い熱伝導率は、銅の高い熱伝導率によってもたらされる課題を相殺するのに役立ちます。ただし、ヘリウムは一般にアルゴンよりも高価であるため、一部の用途ではヘリウムの選択に影響を与える可能性があります。

- 高い熱伝導性: 銅は一般的な金属の中で最も熱伝導性が高い金属の 1 つです。これは、溶接領域から熱を急速に伝導して奪い、融合を成功させるのに必要な温度に到達することが困難になることを意味します。したがって、銅を溶かすのに必要な熱を維持するには、より大きなレーザー出力と正確な制御が必要です。

- 高反射率: 銅は、ほとんどのレーザー溶接プロセスで使用される波長を含む赤外線の反射率が高くなります。この反射によりレーザーの効率が低下し、材料が吸収するエネルギー量が減少し、必要な融点に到達することが困難になります。

- レーザー エネルギーの吸収が低い: 銅はレーザー光の吸収係数が比較的低いため、銅は他の金属よりもレーザー エネルギーを吸収しにくいことを意味します。その結果、溶接に必要なエネルギーを得るためにより高いレーザー出力が必要になります。

- 酸化感受性: 銅は、高温で空気にさらされると酸化されやすくなります。レーザー溶接中、溶融銅は酸素と容易に反応し、不要な酸化物の形成につながります。これらの酸化物は溶接を弱め、溶接の品質と導電性に影響を与える可能性があります。

- 表面処理: ろう付けを成功させるには、きれいで酸化物のない表面を実現することが重要です。銅表面に汚染や酸化層があると、はんだ付けプロセスが妨げられ、強力で欠陥のないはんだ接合を実現することがより困難になります。

- 正確なビーム制御: レーザー溶接には、正確で一貫した溶接を行うための正確なビームの集束と制御が必要です。銅は熱伝導率と反射率が高いため、正しい温度を維持し、材料の過熱または不足を避けるために、より正確な制御が必要です。