ステンレス鋼レーザー溶接機

光電技術

AccTek Laser は光電関連システムの設計と製造に重点を置いています。最先端の研究開発能力により、正確かつ精緻な加工品質を提供します。

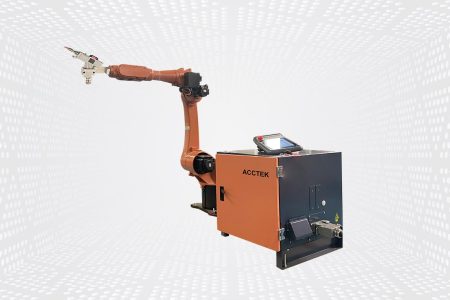

統合能力と経験

経験豊富で完成されたエリートの研究開発チームにより、自動化、ロボットとの統合、システム統合などのカスタマイズがすべて可能です。

プロフェッショナルなサービス

AccTek Laserのレーザー溶接機は、中国で設計、製造されたプロ仕様のレーザー溶接機です。当社の精鋭エンジニアリング チームは、関連サービス サポートを提供します。

設備の特徴

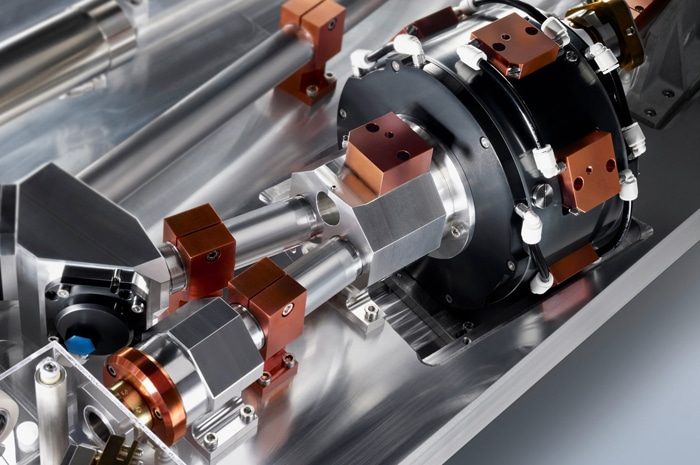

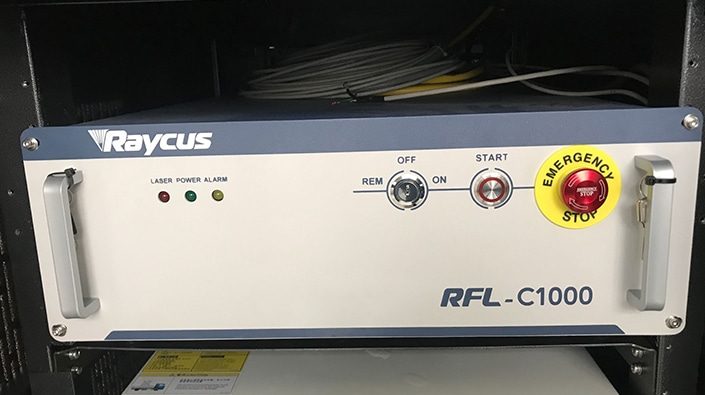

強力なレーザー発生器

当社のレーザー溶接機には、優れたビーム品質を保証する高品質レーザー発生器が装備されており、小さく集束したスポット サイズで正確かつ効率的な溶接を実現します。 1000w ~ 3000w の出力オプションを備えた当社のレーザー溶接機は、さまざまな溶接ニーズに対応し、品質を損なうことなく最適な生産性を保証します。

高度な冷却システム

信頼性を念頭に置いて設計された当社のレーザー溶接機は、効率的な水冷システムを備えており、一貫したパフォーマンスを確保し、レーザー発生器の寿命を延ばします。高度な水冷技術により、長期間の稼働でも安定した信頼性の高い溶接結果を保証します。

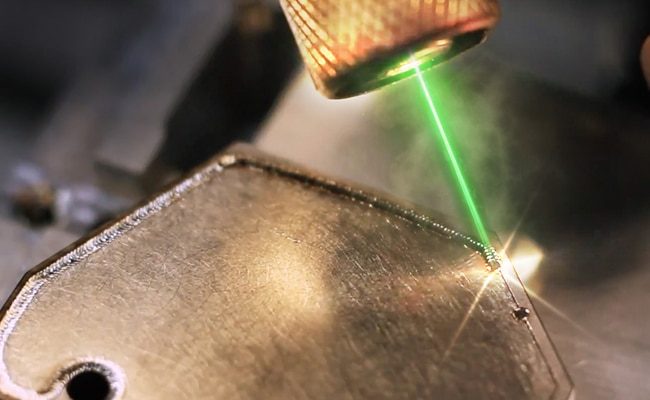

優れたビーム品質

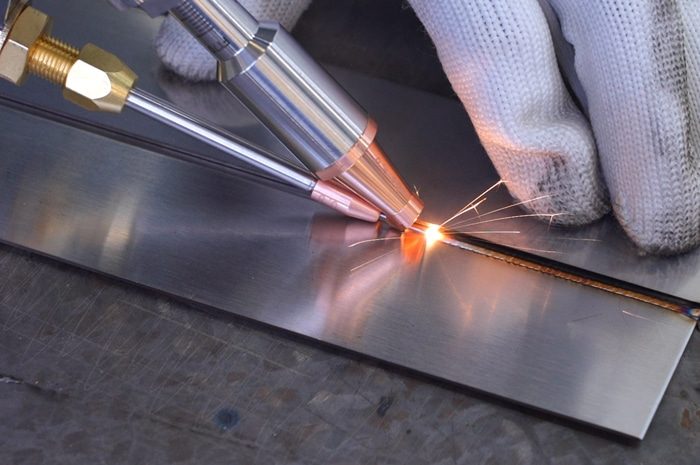

当社のレーザー溶接機は優れたビーム品質を備えており、焦点を合わせた正確なレーザースポットを生成します。この機能により、異なる材質や厚さの溶接を高精度かつ効率的に行うことができ、スパッタを低減し、熱影響部を最小限に抑えることができます。

高精度ビームデリバリーシステム

当社のレーザー溶接機のビーム伝達システムは、柔軟でフレキシブルな光ファイバーケーブルを利用しており、自動生産ラインやロボットシステムに簡単に統合できるため、さまざまな溶接作業に柔軟かつ簡単に適応できます。この柔軟性により、ワークフローの効率が向上し、さまざまな製造設定にシームレスに適応します。

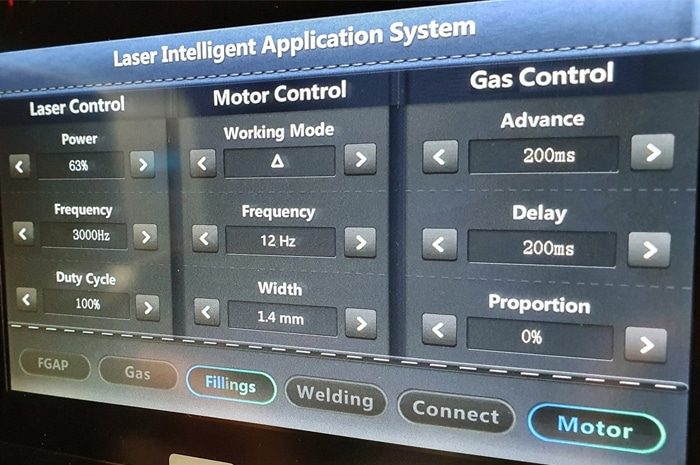

直感的なコントロールインターフェイス

当社のレーザー溶接機は、溶接プロセスを完全に制御できるユーザーフレンドリーな制御インターフェイスを備えています。電力、パルス持続時間、溶接速度、焦点位置などの溶接パラメータを簡単に調整およびプログラムして、特定の溶接要件に最適な結果を得ることができます。

包括的なセキュリティ機能

当社のレーザー溶接機には、エンクロージャ、インターロック システム、安全センサーなどの包括的な安全機能が装備されています。これらの対策により、オペレーターがレーザー光線にさらされる可能性から保護され、安全な作業環境が作成されます。

技術仕様

| モデル | AKH-1000 | AKH-1500 | AKH-2000 | AKH-3000 |

|---|---|---|---|---|

| レーザーパワー | 1000W | 1500W | 2000W | 3000W |

| レーザーの種類 | ファイバーレーザー | |||

| 調整可能な電力の範囲 | 1-100% | |||

| レーザー波長 | 1064nm | |||

| 働き方 | 連続/変調 | |||

| 速度範囲 | 0~120mm/秒 | |||

| 繰り返し精度 | ±0.01mm | |||

| 溶接ギャップ要件 | ≤0.5mm | |||

| 冷却水 | 工業用恒温水槽 | |||

レーザー溶接能力

| レーザー出力 (W) | 溶接フォーム | 厚さ (mm) | 溶接速度(mm/s) | デフォーカス量 | 保護ガス | ブロー法 | 流量(L/min) | 溶接効果 |

|---|---|---|---|---|---|---|---|---|

| 1000 | 突合せ溶接 | 0.5 | 80~90 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 |

| 突合せ溶接 | 1 | 60~70 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 1.5 | 40~50 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 2 | 30~40 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 1500 | 突合せ溶接 | 0.5 | 90~100 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 |

| 突合せ溶接 | 1 | 80~90 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 1.5 | 60~70 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 2 | 40~50 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 3 | 30~40 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 4 | 20~30 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 2000 | 突合せ溶接 | 0.5 | 100~110 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 |

| 突合せ溶接 | 1 | 90~100 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 1.5 | 70~80 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 2 | 50~60 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 3 | 40~50 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 4 | 30~40 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 3000 | 突合せ溶接 | 0.5 | 110~120 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 |

| 突合せ溶接 | 1 | 100~110 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 1.5 | 90~100 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 2 | 80~90 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 3 | 70~80 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 4 | 60~70 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 5 | 40~50 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 6 | 30~40 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 |

- 溶接データでは、1000w、1500w、2000w、および 3000w のレーザー出力ファイバーのコア直径は 50 ミクロンです。

- この溶接データは Raytools 溶接ヘッドを採用しており、光学比は 100/200 (コリメータ/フォーカス レンズの焦点距離) です。

- 溶接シールドガス:アルゴン(純度99.99%)。

- 溶接材質はSUS304ステンレスです。

- お客様ごとに使用する装置構成や溶接プロセスが異なるため、このデータは参考値です。

さまざまな溶接方法の比較

| 溶接方法 | レーザー溶接 | TIG溶接 | ミグ溶接 |

|---|---|---|---|

| 熱源 | 高度に集束されたレーザービーム | 消耗品のないタングステン電極 | 消耗電極とフィラーワイヤー |

| 入熱量 | 非常に集中していて正確 | 入熱の正確な制御 | 熱入力が高く、精度が低い |

| 溶接速度 | 高い溶接速度 | MIG と比較して遅い | 高い溶接速度 |

| ねじれ | 歪みや反りを最小限に抑えます | 低入熱、低歪み | 歪みが生じやすくなる |

| 浸透 | 厚い素材に限定される | 厚い素材に限定される | 厚い材料への浸透性が良い |

| 溶接品質 | 高品質で狭い熱影響部 | 優れた美観を備えた高品質の溶接 | 品質は良いが、TIG ほど正確ではない |

| 材料 | 薄い素材に適しています | 薄地から中厚地に適しています | 幅広い厚みに対応 |

| オペレータースキル | 熟練したオペレーターが必要 | 熟練したオペレーターが必要 | 学習と使用がより簡単に |

| オートメーション | 自動化に最適 | 手動プロセスですが自動化可能 | 自動化に非常に適しています |

| ジョイントの種類 | さまざまなジョイントタイプに対応 | さまざまなジョイントタイプに対応 | さまざまなジョイントタイプに対応 |

| シールドガス | 通常、シールドガスは必要ありません | シールドガス(アルゴンなど)が必要です | シールドガス(CO2など)が必要です |

| スパッタ | 最小限のスパッタ | スパッタなし | 最小限のスパッタ |

| 設備費 | 初期設備費が高い | 適度な設備コスト | 設備コストが比較的低い |

製品の特徴

- この機械には高出力ファイバーレーザー発生器が装備されており、高いエネルギー効率、優れたビーム品質、およびレーザービームパラメーターの正確な制御という特徴があります。ファイバーレーザー発生器は、高出力で集中したレーザーエネルギーを供給できるため、ステンレス鋼の溶接に最適です。

- この機械は優れたビーム品質を提供し、レーザー ビームの焦点を合わせて安定させ、正確で高品質の溶接結果をもたらします。

- この機械はレーザー出力とパルス幅を正確に制御できるため、ステンレス鋼材料の特定の溶接要件に応じて最適な調整を行うことができます。この正確な制御により、一貫した高品質の溶接が保証されます。

- 直感的でユーザーフレンドリーなインターフェイスにより、オペレータは溶接パラメータの設定、溶接プロセスの監視、必要に応じた設定の調整が簡単になります。

- このマシンには効率的な冷却システムが搭載されており、レーザー発生器の最適な動作温度を維持し、長期使用時の過熱を防ぐことができます。

- この機械は、さまざまなステンレス鋼の厚さや溶接要件を満たすためのさまざまなレーザー出力オプションを提供します。

- この機械は、レーザー発生器から溶接領域にレーザービームを効果的に伝送できる高品質のビーム伝送システムを選択し、溶接プロセス中のレーザービームの安定性、精度、一貫性を確保します。

- このマシンは、主要コンポーネント、診断ツール、リモート監視機能への簡単なアクセスなどの機能を備えており、スムーズな動作を保証し、ダウンタイムを最小限に抑えるため、保守と保守が容易です。

製品の用途

機器の選択

高構成ファイバーレーザー溶接機

ポータブルファイバーレーザー溶接機

ダブルウォブル付きファイバーレーザー溶接機

自動ワイヤ送給装置付きファイバーレーザー溶接機

1ファイバーレーザー溶接切断洗浄機で3

レーザー溶接ロボット

ポータブル空冷レーザー溶接機

AccTek を選ぶ理由

比類のない専門知識

包括的なサポートとサービス

厳格な品質管理

費用対効果の高いソリューション

よくある質問 質問

はい、レーザー溶接機はステンレス鋼の溶接に非常に効果的です。実際、ステンレス鋼はレーザー溶接技術で最も一般的に溶接される材料の 1 つです。レーザー溶接はステンレス鋼を扱う際にいくつかの利点があるため、さまざまな産業用途で人気の選択肢となっています。ステンレス鋼レーザー溶接機はファイバーレーザー技術を利用して、集束された正確なレーザービームを生成します。この集中したエネルギーにより、ステンレス鋼の深溶け込み溶接が可能になり、強力で信頼性の高い溶接が保証されます。

現在、レーザー溶接は、自動車、航空宇宙、医療機器、台所用品、エレクトロニクス、その他の産業においてステンレス鋼部品を接合するための好ましい方法となっています。小さなステンレス鋼部品の精密溶接でも、大きな構造部品の高速溶接でも、レーザー溶接機はステンレス鋼材料の加工に効率的で信頼性の高いソリューションを提供します。

- 304 ステンレス鋼: これは、優れた耐食性、良好な成形性、溶接性を備えた最も広く使用されているグレードのステンレス鋼の 1 つです。 304 ステンレス鋼は、食品加工、建設、自動車などのさまざまな業界で頻繁に使用されています。

- 316 ステンレス鋼: 316 ステンレス鋼もレーザー溶接でよく使用される選択肢です。 304 に似ており、特に海洋用途や化学処理などのより過酷な環境において、耐食性が強化されています。溶接性も良好でレーザー溶接にも適しています。

- 316L ステンレス鋼: 316 ステンレス鋼のこの低炭素バージョンは、溶接性をさらに向上させ、溶接中の感作のリスクを軽減します。製薬、医療、食品加工業界のレーザー溶接用途で一般的に使用されています。

- 310 ステンレス鋼: 酸化や硫化に対する耐性があるため、このグレードは高温用途でよく使用されます。溶接性にも優れており、高温環境でのレーザー溶接にも適しています。

- 321 ステンレス鋼: 321 ステンレス鋼にはチタンが含まれており、材料を安定させ、炭化クロムの析出を防ぎ、粒界腐食の影響を受けにくくします。溶接性に優れており、高温強度や耐食性が要求される用途によく使用されます。

- アルゴン (Ar): アルゴンは、ステンレス鋼のレーザー溶接に最も広く使用されているシールド ガスです。費用対効果が高く、容易に入手でき、溶接品質に悪影響を与える可能性がある酸素や窒素などの大気ガスに対する優れた保護を提供します。アルゴンは溶接中の溶融金属の酸化を防ぎ、溶接欠陥のリスクを軽減し、全体的な溶接品質を向上させます。

- ヘリウム (He): ヘリウムは、アルゴンと組み合わせて、またはステンレス鋼のレーザー溶接の代替シールド ガスとしてよく使用されます。ヘリウムは放熱性に優れ、エネルギー密度が高いため、高出力レーザー溶接用途や厚いステンレス鋼材料の溶接に有利です。ただし、ヘリウムは一般にアルゴンよりも高価であるため、コストを考慮するとヘリウムの使用に影響が出る可能性があります。

- 窒素 (N2): 窒素は、ステンレス鋼、特にフェライト系ステンレス鋼のレーザー溶接のシールド ガスとして使用できます。アルゴンやヘリウムほど一般的ではありませんが、酸化に対する優れた保護効果があります。溶接中のクロム炭化物の形成を軽減します。炭化クロムはクロムの枯渇につながり、耐食性の低下につながります。特定の用途では、特定の溶接特性を実現するために窒素が使用されることがあります。

- 酸素 (O2): 通常、ステンレス鋼のレーザー溶接では酸素はシールド ガスとして使用されませんが、特定の場合には、切断または溶接プロセスを強化するために、制御された量の酸素を導入することができます。ただし、酸素含有量が過剰になると酸化が促進され、ステンレス鋼の溶接品質と耐食性に悪影響を及ぼします。