3000Wレーザー溶接機

3000w レーザー溶接機とは、レーザー出力 3000 ワットの溶接システムを指します。レーザー溶接は、高度に集束したレーザービームを使用して材料を接合する、正確かつ効率的な溶接技術です。スチール、アルミニウム、チタンなどの金属や特定のプラスチックなど、さまざまな材料の溶接に使用できます。高出力により深い溶け込みと高速溶接が可能となり、生産性と品質が重要な産業用途に適しています。

レーザー溶接では、入熱と溶接池のサイズを細かく制御できるため、正確かつ正確な溶接が可能になります。集束されたレーザービームは集中した熱源を提供し、熱の影響を受けるゾーンを最小限に抑え、溶接部品の歪みを軽減します。さらに、レーザー発生器の出力も溶接速度に影響します。低出力レーザー発生器と比較して、3000w レーザー発生器はより速い溶接速度を提供できるため、生産性が向上します。

光電技術

AccTek Laser は光電関連システムの設計と製造に重点を置いています。最先端の研究開発能力により、正確かつ精緻な加工品質を提供します。

統合能力と経験

経験豊富で完成されたエリートの研究開発チームにより、自動化、ロボットとの統合、システム統合などのカスタマイズがすべて可能です。

プロフェッショナルなサービス

AccTek Laserのレーザー溶接機は、中国で設計、製造されたプロ仕様のレーザー溶接機です。当社の精鋭エンジニアリング チームは、関連サービス サポートを提供します。

設備の特徴

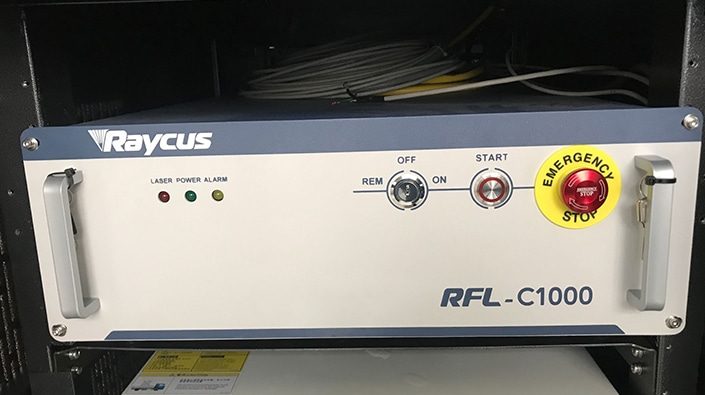

有名なレーザー発生器

有名なブランドのレーザー発生器 (Raycus / JPT / Reci / Max / IPG) を使用すると、高い光電変換率によりレーザー出力が確保され、溶接効果が向上します。 AccTek は、顧客のニーズを満たすためにさまざまな構成を設計できます。

工業用水チラー

工業用水冷却器はコア光路コンポーネントの熱放散を確実にし、溶接機が一貫した溶接品質を提供できるようにし、溶接自体の全体的な品質を向上させるのに役立ちます。また、ファイバーレーザー溶接機のダウンタイムを短縮することで、溶接出力を向上させることができます。さらに、優れた工業用水冷却器は、レーザー溶接機の耐用年数を延ばすこともできます。

レーザー溶接ガン

レーザー溶接ガンは人間工学に基づいて設計されており、形状が軽く、持ちやすく、制御と操作が簡単です。手持ち式溶接ガンは持ちやすく、あらゆる角度で操作できるため、溶接がより便利で柔軟になります。

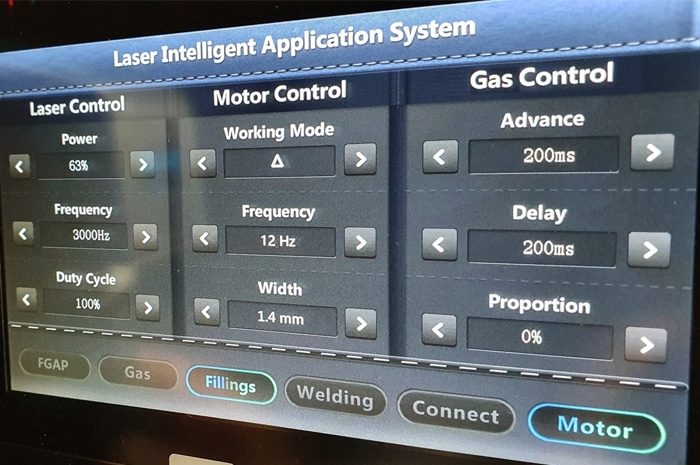

インタラクティブタッチスクリーンコントロールシステム

AccTek は、高性能で直感的で使いやすいオペレーティング システムを提供します。機械加工部品の公差範囲と溶接幅を拡大し、より優れた溶接形成結果を提供します。オペレーティング システムは、中国語、英語、韓国語、ロシア語、ベトナム語、およびその他の言語をサポートしています。

技術仕様

| モデル | AKH-1000 | AKH-1500 | AKH-2000 | AKH-3000 |

|---|---|---|---|---|

| レーザーパワー | 1000W | 1500W | 2000W | 3000W |

| レーザーの種類 | ファイバーレーザー | |||

| 調整可能な電力の範囲 | 1-100% | |||

| レーザー波長 | 1064nm | |||

| 働き方 | 連続/変調 | |||

| 速度範囲 | 0~120mm/秒 | |||

| 繰り返し精度 | ±0.01mm | |||

| 溶接ギャップ要件 | ≤0.5mm | |||

| 冷却水 | 工業用恒温水槽 | |||

レーザー溶接能力

| 材料の種類 | 溶接フォーム | 厚さ (mm) | レーザー出力 (W) | 溶接速度(mm/s) | デフォーカス量 | 保護ガス | ブロー法 | 流量(L/min) | 溶接効果 |

|---|---|---|---|---|---|---|---|---|---|

| 炭素鋼(Q235B) | 突合せ溶接 | 0.5 | 3000 | 100~110 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 |

| 突合せ溶接 | 1 | 3000 | 90~100 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 1.5 | 3000 | 70~80 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 2 | 3000 | 60~70 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 3 | 3000 | 50~60 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 4 | 3000 | 40~50 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 5 | 3000 | 30~40 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 6 | 3000 | 20~30 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| ステンレス(SUS304) | 突合せ溶接 | 0.5 | 3000 | 110~120 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 |

| 突合せ溶接 | 1 | 3000 | 100~110 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 1.5 | 3000 | 90~100 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 2 | 3000 | 80~90 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 3 | 3000 | 70~80 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 4 | 3000 | 60~70 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 5 | 3000 | 40~50 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 6 | 3000 | 30~40 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 真鍮 | 突合せ溶接 | 0.5 | 3000 | 90~100 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 |

| 突合せ溶接 | 1 | 3000 | 80~90 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 1.5 | 3000 | 70~80 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 2 | 3000 | 60~70 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 3 | 3000 | 50~60 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 4 | 3000 | 30~40 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 5 | 3000 | 20~30 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 1-3シリーズアルミニウム合金 | 突合せ溶接 | 0.5 | 3000 | 100~110 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 |

| 突合せ溶接 | 1 | 3000 | 90~100 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 1.5 | 3000 | 80~90 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 2 | 3000 | 70~80 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 3 | 3000 | 40~50 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 4 | 3000 | 20~30 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 4-7系アルミニウム合金 | 突合せ溶接 | 0.5 | 3000 | 80~90 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 |

| 突合せ溶接 | 1 | 3000 | 70~80 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 1.5 | 3000 | 60~70 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 2 | 3000 | 40~50 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 3 | 3000 | 30~40 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 銅 | 突合せ溶接 | 0.5 | 3000 | 60~70 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 |

| 突合せ溶接 | 1 | 3000 | 40~50 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 1.5 | 3000 | 30~40 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 2 | 3000 | 20~30 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 |

ノート:

- 溶接データでは、3000W レーザー出力ファイバーのコア直径は 50 ミクロンです。

- この溶接データは Raytools 溶接ヘッド (銅溶接にはスイング溶接ヘッドを使用) を採用し、光学比は 100/200 (視準/フォーカス レンズの焦点距離) です。

- 溶接シールドガス:アルゴン(純度99.99%)。

- お客様ごとに使用する装置構成や溶接プロセスが異なるため、このデータは参考値です。

製品の特徴

- 操作は簡単で覚えやすく、溶接シームは変形しません。

- レーザー出力は安定しており、溶接の一貫性が保証されます。

- レーザー集光後の高出力密度。

- 溶接シームは滑らかで美しく、溶接ワークは変形せず、溶接はその後の研削プロセスなしでしっかりしているため、時間とコストを節約できます。

- 死角のない360度のマイクロ溶接。レーザービームが集束された後、小さなスポットが得られます。これは、正確に配置して、小型および小型のワークピースの溶接に使用でき、大量生産を実現できます。

- 溶接速度が速く、操作が簡単で、従来の溶接速度より2~10倍高速です。

- 耐用年数が長く、より安全で環境に優しい溶接方法を提供します。

- 高エネルギー密度、低入熱、小熱変形、狭くて深い溶融部、熱影響部。

- 冷却速度が速く、微細な溶接構造を溶接でき、接合性能が良好です。

- レーザー溶接は、接触溶接法に比べ、電極の節約、日々のメンテナンス費用の削減、生産効率の大幅な向上を実現します。

- 溶接シームが薄く、溶け込み深さが大きく、テーパーが小さく、精度が高く、外観が滑らかで美しい。

- 消耗品がなく、サイズが小さく、柔軟な処理が可能で、運用コストとメンテナンス コストが低く抑えられます。

製品の用途

ファイバーレーザー溶接機は、ステンレス鋼、炭素鋼、銅、アルミニウム、金、クロム、銀、チタン、ニッケル、その他の金属または合金の溶接に使用でき、銅などの異なる材料間の溶接にも使用できます。真鍮、チタンモリブデン、チタン金、ニッケル銅など

ファイバーレーザー溶接機は、キッチンキャビネット、階段エレベーター、棚、オーブン、ステンレス鋼のドア、窓のガードレール、配電ボックス、医療機器、通信機器、電池製造、工芸品ギフト、家庭用家具、その他の業界で広く使用されています。

についてのビデオを再生 溶接サンプル

についてのビデオを再生 溶接サンプル

についてのビデオを再生 溶接サンプル

についてのビデオを再生 溶接サンプル

よくある質問 質問

3000w レーザー溶接機の初期コストは、メーカー、モデル、機能、その他のオプションなどのさまざまな要因によって異なります。一般に、産業用レーザー溶接機は、その高度な技術と機能により、多大な投資となります。 3000w ハンドヘルドレーザー溶接機の価格は $10,000 から $30,000 です。これらの数値は概算にすぎず、前述の要因に基づいて大幅に変動する可能性があることに注意してください。たとえば、高度な機能と自動化を備えたハイエンド モデルの価格は高くなる可能性があります。

初期コストは、レーザー溶接機への投資全体の一部にすぎないことに注意してください。考慮すべきその他の要素には、設置コスト、トレーニング、メンテナンス、必要な付属品や消耗品が含まれます。さらに、総所有コストを評価する際には、電力消費や定期メンテナンスなどの継続的な運用コストも考慮する必要があります。

正確かつ最新の価格については、信頼できるレーザー溶接機のメーカーまたはサプライヤーに問い合わせることをお勧めします。 AccTek レーザー です プロのレーザー溶接機メーカー。価格設定や、輸送、設置、トレーニングなど、マシンに関連する追加費用の詳細を提供します。当社のエンジニアは、価格とオプションについてアドバイスし、用途と予算に最適なレーザー溶接機を推奨します。必要な方はお気軽にどうぞ お問い合わせ.

また、正確な価格がわかっている場合でも、お問い合わせいただくことをお勧めします。さまざまなサプライヤーの価格とサービスを比較することで、どのレーザー溶接機を購入するかを決定できます。

3000w レーザー溶接機の継続コストは、機械の特定のコンポーネント、使用頻度と強度、溶接される材料の種類など、さまざまな要因によって異なります。以下に、定期的な交換やメンテナンスが必要となる可能性のある一般的な消耗品と部品を示します。

- レーザー光学系: レンズやミラーなどのレーザー光学系は、高強度のレーザー光線にさらされると時間の経過とともに劣化します。最適なパフォーマンスを維持するには、これらの部品を定期的に洗浄、校正、または交換する必要がある場合があります。レーザー光学部品の交換頻度とコストは、レーザー出力、動作条件、メンテナンス時間などの要因によって異なります。

- ガス消費量: 一部のレーザー溶接プロセスでは、溶接領域を酸化から保護し、溶接品質を向上させるために、アルゴンや窒素などのシールド ガスの使用が必要です。継続的なコストには、シリンダーの購入または補充が含まれます。

- 冷却システムのメンテナンス: レーザー溶接機は通常、動作中に発生する熱を放散するために冷却システムを使用します。これには、冷却剤の使用または水循環システムの使用が含まれる場合があります。継続的なコストには、定期的なメンテナンス、冷却剤の補充、および冷却システム コンポーネントの臨時の修理または交換が含まれる場合があります。

- 消費電力:3000wのレーザー溶接機を使用するには、多くの電力が必要です。継続的なコストには、機械の稼働に伴う電力消費が含まれます。電気代を最小限に抑えるために、省エネモデルを検討し、運用計画を最適化することをおすすめします。

- 電気コンポーネント: 時間の経過とともに、レーザー溶接機内の電気コンポーネントのメンテナンスや交換が必要になる場合があります。これらのコンポーネントには、電源、制御ボード、センサー、その他の関連部品が含まれます。これらのコンポーネントの交換コストと頻度は、信頼性と使用状況によって異なります。

- レーザー消耗品: 溶接プロセスや用途によっては、フィラー ワイヤやシールド ガスなどの追加の消耗品付属品が必要になる場合があります。これらの消耗品の交換または補充の頻度は、使用方法や特定の溶接要件によって異なります。

3000w レーザー溶接機の初期コストは、多くの要因の影響を受けます。これらの要因は、メーカー、モデル、含まれる特定の機能やオプションなどによって異なる場合があります。初期コストに影響を与える可能性のある主な要素を以下に示します。

- ブランドとメーカー: さまざまなブランドやメーカーが品質、機能、評判の異なるレーザー溶接機を提供しています。有名ブランドは、その確かな実績、高度な技術、顧客サポートにより、より高い価格で取引されることがよくあります。

- 機械の特徴と能力: レーザー溶接機の特徴と能力は、そのコストに大きな影響を与える可能性があります。上位モデルは、強化された制御システム、改善されたビーム品質、より速い処理速度、より広い作業領域、または統合された自動化などの高度な機能を提供する可能性があり、その結果、価格が高くなる可能性があります。

- レーザー発生器: 機械に使用されているレーザー発生器のブランドも価格に影響します。レーザー発生器のブランドが異なれば、効率、信頼性、メンテナンス要件のレベルも異なります。さらに、レーザーの出力やビームの品質などの要因も価格に影響します。

- 製造品質と耐久性: 製造品質、使用される材料、レーザー溶接機の全体的な耐久性は、価格に影響を与える可能性があります。高品質のコンポーネントと耐久性のある素材で構築された機械は、初期コストが高くなりますが、より優れたパフォーマンス、寿命、信頼性を提供する可能性があります。

- サービスとサポート: メーカーまたは販売代理店が提供するサポートとサービスのレベルも初期コストに影響します。包括的な保証、トレーニング プログラム、迅速な顧客サポート、メンテナンス サービスを提供する企業は、提供される付加価値により初期コストが高くなる可能性があります。

- 追加の機器と付属品: 追加の機器と付属品も全体の価格に影響を与える可能性があります。これには、冷却ユニット、ヒューム抽出システム、安全エンクロージャ、ワークピース固定具などが含まれる場合があります。これらの付属品は、多くの場合、安全で効率的な動作を確保するために重要ですが、追加の投資が必要になる場合があります。

- 制御システムとソフトウェア: レーザー溶接機で使用される制御システムとソフトウェアも、機械の初期コストに影響します。ユーザーフレンドリーなインターフェイス、プログラミングオプション、監視機能を備えた高度な制御システムでは、初期コストが高くなる可能性があります。

3000w レーザー溶接機は、さまざまな金属材料を効果的に溶接できます。 3000w レーザー溶接機で効果的に溶接できる一般的な金属材料をいくつか紹介します。

- ステンレス鋼: レーザー溶接は、精度が高く、きれいで美しい溶接を行うことができるため、ステンレス鋼の用途によく使用されます。オーステナイト系、フェライト系、二相ステンレス鋼などのさまざまなグレードのステンレス鋼の溶接に適しています。

- 炭素鋼: レーザー溶接は炭素鋼の用途でも広く使用されており、低炭素鋼、中炭素鋼、高炭素鋼を溶接できます。レーザー溶接は入熱の優れた制御を可能にし、正確で強力な溶接を実現します。

- アルミニウム: レーザー溶接は、6061 や 7075 などの一般的なグレードを含むアルミニウムおよびその合金の溶接に最適です。アルミニウムは熱伝導率が高いため、従来の溶接方法を使用して溶接するのは難しい場合がありますが、レーザー溶接を使用すると、熱入力を正確に制御できます。アルミ溶接に成功しました。

- 銅: レーザー溶接は、銅とその合金 (真鍮や青銅など) を効果的に溶接できます。銅はレーザー光の反射率が高いため、銅のレーザー溶接には、これらの課題を克服するための特別な技術とレーザーパラメータが必要です。

- チタン: レーザー溶接は、高い強度重量比と耐食性で知られるチタンとその合金の溶接に一般的に使用されます。チタンの溶接では、汚染を回避し、強力で高品質の溶接を実現するために、レーザー エネルギーを正確に制御する必要があります。

- ニッケル基合金: レーザー溶接は、インコネル、モネル、ハステロイなどのさまざまなニッケル基合金の溶接に適用できます。これらの合金は高温で腐食性の環境で使用されることが多く、レーザー溶接では正確で高品質の溶接が可能です。

- 銅ニッケル合金: レーザー溶接は銅ニッケル合金を効果的に接合できます。銅ニッケル合金は、海水中での耐食性に優れているため、海洋および海洋用途でよく使用されます。

- 貴金属: レーザー溶接は、金、銀、プラチナなどの貴金属の溶接にも適しています。宝飾品や歯科業界では、これらの材料を正確かつ複雑に溶接するためにレーザー溶接機を使用することがよくあります。

3000w レーザー溶接機が効果的に溶接できる材料の最大厚さは、特定の機械モデル、レーザー発生器、ビーム品質、溶接される材料などのさまざまな要因によって異なります。 3000w レーザー溶接機はさまざまな厚さの材料を処理できますが、次の点を考慮することが重要です。

- レーザービームの特性: レーザーのビーム品質と集束能力は、材料の最大厚さを決定する際に重要な役割を果たします。優れた集束機能を備えた高品質のレーザー ビームにより、より深い浸透と溶接プロセスのより適切な制御が可能になります。十分に焦点を絞ったビームはエネルギーを効率的に集中させ、より厚い材料の溶接を可能にします。

- 材料の種類: 材料が異なると、熱特性、反射率、レーザー エネルギーの吸収が異なり、レーザー溶接プロセスに影響を与える可能性があります。炭素鋼やステンレス鋼などの一部の材料は、レーザー エネルギーの吸収率が高いため、より厚い厚みをより効率的に溶接できます。逆に、吸収が低い材料では、同等の結果を得るために、より高いレーザー出力または異なる溶接技術が必要になる場合があります。

- 材料の反射率: 銅や高度に研磨された表面などの放射材料は、レーザー エネルギーの大部分を反射する傾向があり、溶接に利用できるエネルギーが減少し、達成可能な溶接の厚さが制限されます。この場合、特別なコーティングや溶接パラメータの使用など、追加の対策が必要になる場合があります。

- 溶接速度: 溶接速度は、効果的に溶接できる材料の最大厚さに影響します。溶接速度が速いと、溶接の溶け込みが減少し、厚い材料では溶接の品質が低下する可能性があります。レーザー出力や移動速度などの溶接パラメータを調整すると、さまざまな材料の厚さに合わせて溶接プロセスを最適化できます。

- レーザー溶接パラメータ: レーザー出力、溶接速度、焦点位置、ビーム直径などの特定の溶接パラメータは、材料と厚さの組み合わせごとに最適化する必要があります。パラメータの適切な組み合わせを見つけることで、満足のいく溶接結果を得ることができます。通常、特定の材料の最大溶接厚さを決定するには、プロセス開発とパラメータの最適化が必要です。

- 溶接の設計と準備: 溶接の設計と準備は、達成可能な溶接の厚さに影響します。接合部のアクセス、フィット、接合部の構成(突合せ接合、重ね接合など)などの要因が溶接プロセスに影響し、効果的に溶接できる最大材料厚さに制限が課される場合があります。

- ビーム送達システム: 光学部品や送達コンポーネントを含むビーム送達システムも溶接のパフォーマンスに影響します。適切なビームの整形と位置合わせにより、はんだ付け点での最適なパワー密度と焦点が確保されます。効率的なビーム照射により、より厚い材料の溶接能力が向上します。

3000w レーザー溶接機を操作するには、通常、機器を安全かつ効果的に使用するためのトレーニングと専門知識が必要です。特定の要件は地域の規制や職場の方針によって異なる場合がありますが、トレーニングと認定に関する一般的な考慮事項は次のとおりです。

- レーザー安全トレーニング: レーザー安全トレーニングは、通常、レーザー溶接機を操作する人にとって基本的な要件です。通常、レーザーの危険性、安全上の注意事項、個人用保護具 (PPE)、安全な操作方法、緊急手順などのトピックが取り上げられます。このトレーニングにより、オペレーターはレーザー放射に関連する潜在的なリスクを認識し、それらを軽減する方法を知ることができます。

- 機械固有のトレーニング: レーザーの安全性に加えて、オペレーターはメーカーまたは認定トレーニングプロバイダーから機械固有のトレーニングを受ける必要があります。このトレーニングには通常、機械の操作、制御システムのナビゲーション、パラメータ設定、ワークピースのロードとアンロード、および基本的なトラブルシューティングが含まれます。これにより、オペレータは機械の機能をよく理解し、安全かつ効率的に使用できるようになります。

- 溶接技術とパラメータ: レーザー溶接には、溶接される材料に特有のさまざまな溶接技術とパラメータに関する知識が必要です。レーザー出力設定、焦点距離、溶接速度、アシストガスの選択、接合部の準備などの概念を理解することは、高品質の溶接を実現するのに役立ちます。オペレータが溶接プロセスを最適化するために必要なスキルを確実に習得できるように、トレーニング プログラムでこれらのトピックを取り上げることもあります。

- 認定プログラム: 場合によっては、特定の業界またはアプリケーションでは、特定の認定または資格が必要となる場合があります。たとえば、航空宇宙産業や自動車産業では、品質基準や規制遵守を満たすために追加の要件が必要になる場合があります。これらの認定には通常、レーザー溶接技術の熟練度および業界固有のガイドラインの順守を実証するための実践的な評価が含まれます。

- 材料固有のトレーニング: 溶接される材料によっては、追加の材料固有のトレーニングが必要になる場合があります。このトレーニングでは、材料特性、溶接性の考慮事項、溶接前の準備、溶接後の取り扱い要件などのトピックをカバーできます。これにより、オペレーターは特定の材料の溶接に関連する固有の特性と課題を確実に理解できます。

はい、3000w レーザー溶接機は、出力とエネルギー消費が高いため、通常、特別な電力要件があります。レーザー溶接機の電力要件に関する考慮事項をいくつか示します。

- 電源:3000wレーザー溶接機には、必要な電力出力を提供できる専用の電源が必要です。機械の電力要件は特定のモデルによって異なりますが、通常は三相電力で動作します。電圧と周波数の仕様は、機械の設計と地域の電気規定によって異なります。

- 電力容量: レーザー溶接機はレーザー出力が高いため、大量の電力を消費します。電源装置には、マシンおよび接続される可能性のあるその他のデバイスやアクセサリの電力消費をサポートするのに十分な容量があることを確認する必要があります。施設の電気容量を評価して、機械の電気ニーズをサポートできることを確認する必要があります。

- 電気配線と接続: 適切な電気配線と接続は、レーザー溶接機の安全で信頼性の高い動作を保証するのに役立ちます。製造元のガイドラインと電気規定に従って、適切な配線、接地、および電気保護が行われていることを確認してください。

- 電源の安定性: レーザー溶接機は、一貫したレーザー出力を維持し、信頼性の高い正確な溶接結果を保証するために、安定した信頼性の高い電源を必要とします。電気的変動、電圧低下、または電力サージは、機械の性能に悪影響を及ぼし、溶接品質の不安定を引き起こす可能性があります。適切な動作を確保するには、施設内の電源の安定性と品質を考慮する必要があります。

レーザー溶接機はその高精度と速度で知られており、さまざまな用途に適しています。従来の溶接方法と比較して、レーザー溶接機はより高い溶接速度を実現できます。レーザー溶接の速度は、溶接される材料、接合部の設計、特定の機械の能力などの要因によって異なります。レーザー溶接は通常、毎分数メートルの溶接速度を達成できるため、産業環境での迅速な生産が可能になります。

3000w レーザー溶接機は通常、低出力の機械に比べて出力が高く、溶接速度と生産性が向上します。出力が高いほど、レーザーエミッターがワークピースに供給できるエネルギーが多くなり、加熱と溶接が速くなります。これは、より厚い材料を溶接したり、より深い溶け込みを達成したりする場合に役立ちます。

生産性は、溶接プロセスの速度、機械の効率、生産環境の全体的なワークフローに影響されます。レーザー溶接機は通常、自動生産ラインまたはロボット システムに統合して、継続的かつ効率的な運用を実現できます。適切なセットアップと最適化により、レーザー溶接機は製造プロセスの生産性レベルを向上させることができます。

レーザー溶接は速度と生産性の点で利点がありますが、すべての用途にとって最良の選択であるとは限りません。材料の厚さ、接合部の設計、アクセスのしやすさなどの要因が溶接プロセスに影響を与える可能性があります。したがって、特定の要件を考慮し、専門家またはメーカーに相談して、特定の用途に最適な溶接ソリューションを決定する必要があります。

レーザー ソリューションを入手する

お客様の要件に応じてデザインをカスタマイズできます。お客様の要件をお知らせいただくだけで、当社のエンジニアが最短時間でターンキー ソリューションを提供します。当社のレーザー機器の価格は非常に競争力があります。無料の見積もりについては、お問い合わせください。その他のレーザー機器関連のサービスが必要な場合は、お問い合わせください。